Изобретение относится к способу изготовления металлической полосы посредством непрерывной разливки, причем сначала в литейной машине отливается сляб, предпочтительно тонкий сляб, который из вертикального положения отводится в горизонтальное положение, причем в направлении перемещения сляба после литейной машины сляб подвергается фрезерованию на фрезерном станке, на котором фрезеруется, по меньшей мере, одна поверхность сляба, предпочтительно две противолежащие поверхности.

При непрерывной разливке слябов в установке непрерывной разливки могут возникнуть дефекты поверхности, как, например, отметки от качания, дефекты от формовочного порошка или проходящие вдоль и поперек трещины на поверхности. Они возникают в традиционных литейных машинах и в литейных машинах для изготовления тонких слябов. В зависимости от целей применения готовой полосы, полученные традиционным способом слябы отчасти подвергаются, поэтому, огневой зачистке. Некоторые слябы по желанию заказчика подвергаются огневой зачистке полностью. Требования к качеству поверхности на установках для получения тонких слябов при этом непрерывно возрастают.

Для обработки поверхности предлагаются огневая зачистка, шлифование или фрезерование.

Огневая зачистка имеет тот недостаток, что оплавленный материал вследствие высокого содержания кислорода не может снова наплавляться без подготовки. При шлифовании металлические струйки смешиваются с пылью от шлифовального круга, так что нужно удалять продукты истирания. Оба эти способа трудно приспосабливаемы к имеющимся скоростям транспортировки.

В первую очередь предлагается, поэтому, обработка поверхности фрезерованием. Получаемую при фрезеровании горячую стружку при этом собирают, ее можно пакетировать и без подготовки снова расплавлять без проблем и, таким образом, снова вводить в производственный процесс. Далее, число оборотов фрезы можно легко установить на скорость транспортировки (скорость разливки, скорость подачи в линию окончательной обработки). Способ согласно предмету изобретения и относящееся к нему устройство первично рассчитан, поэтому, на фрезерование.

Способ и устройство указанного выше типа с операцией фрезерования или фрезерным станком, которые имеют место или расположены после установки непрерывной разливки, известен. В связи с этим ссылаемся на публикации CH 584085, DE 19950886 A1, EP 0053274 A1 и на EP 0881017 A2.

Подобное решение раскрыто также в DE 7111221 U1. Этот документ демонстрирует обработку алюминиевых полос при использовании тепла литейного процесса, в этом случае станок связан с литейной установкой.

Доклад Р.Борси и др. “Direct Thin Slab Rolling at Algoma” в Iron and Steel Engineer, Association of Iron and Steel Engineers, Питтсбург, США, т.75, №5, май 1998, с.62-64, публикует способ непрерывной разливки с высоким массовым расходом.

Также было уже предложено снятие слоя поверхности тонкого сляба в непрерывной линии (огневая зачистка, фрезерование) на нижней и верхней стороне или лишь с одной стороны перед прокатным станом, в связи с чем ссылаемся на документ EP 1093866 A2.

Другой вариант выполнения фрезерного станка для обработки поверхности раскрыт в DE 19717200 A1. В этом случае описывается среди прочего изменяемость контура фрезерования фрезерного устройства, которое расположено после установки непрерывного литья или перед прокатным станом.

Другое расположение интегрированного в линию фрезерного станка в обычном прокатном стане горячей прокатки полосы для обработки черновой полосы и его оформление предлагают EP 0790093 B1, EP 1213076 B1 и EP 1213077 B1.

Документ JP 10314908 A, напротив, описывает огневую зачистку отлитой посредством непрерывной разливки полосы после литейной машины.

В описании DE 19953252 A1 отлитая в литейной машине заготовка сначала направляется через устройство поперечной резки, а затем через различные печи, прежде чем подвергнуться операции прокатки.

В случае обработки поверхности тонких слябов в так называемой CSP-установке в линии обработки (интегрированным в линию образом) в зависимости от обнаруженных дефектов поверхности удаляют с одной или обеих сторон приблизительно 0,1-2,5 мм с горячей поверхности сляба. Чтобы не очень сильно снизить съем материала, рекомендуются тонкие слябы, по возможности, с большей толщиной (H=60-120 мм).

Обработка поверхности и относящиеся к ней устройства не ограничиваются тонкими слябами, а могут также использоваться после традиционной литейной установки для получения слябов большей толщины, а также для слябов толщиной более чем 120-300 мм.

Фрезерный станок в линии, как правило, используется не для всех продуктов прокатной программы, а только для тех, к которым предъявляются повышенные требования в отношении поверхности. Это предпочтительно из соображений производительности и снижает износ фрезерного станка и поэтому является целесообразным.

Желательно известные ранее технологии применять еще более эффективно и тем самым более экономично. Таким образом, предпочтительно должны, но не исключительно, производиться тонкие слябы высокого качества и при высоком массовом расходе.

В отношении рабочих параметров установки непрерывного литья нужно заметить следующее:

параметры процесса литья для нескольких примеров параметров, которые типичным образом могут достигаться для отливаемых простым способом сталей, можно видеть в следующей таблице:

При этом речь идет о скоростях, которые, как правило, находятся у верхнего края рабочей области. В случае материала с повышенной прочностью, например, в случае содержащей кремний и микролегированной стали с содержанием С более 0,3%, скорости обычно на 20% ниже, т.е. составляют 350 м/мин × мм - 20%=280 м/мин × мм.

Недостатком оказалось, что при высоком массовом расходе или скорости литья ухудшается качество поверхности сляба.

В основе настоящего изобретения лежит, поэтому, задача дальнейшего развития способа и устройства упомянутого вначале типа таким образом, чтобы мог иметь место усовершенствованный технологический процесс или процесс обработки при высокой экономичности. При этом, в частности, должна осуществляться оптимизация в отношении необходимого внесения тепла в отлитое изделие или в технологический процесс, также и, в частности, что касается осуществляемого после литья процесса прокатки.

Решение этой задачи с помощью изобретения отличается в соответствии со способом тем, что фрезерование сляба проводится в качестве первого этапа механической обработки после поворота сляба в горизонтальное положение, причем осуществляется литье сляба толщиной, по меньшей мере, 50 мм, причем литье сляба проводится с массовым расходом, получаемым произведением скорости разливки и толщины сляба (v×d), составляющим, по меньшей мере, 350 м/мин × мм или, по меньшей мере, 280 м/мин × мм в случае высокопрочного материала получаемого сляба при содержании углерода C более 0,3%, стали, содержащей кремний, или микролегированной стали, причем фрезерование сляба осуществляется непосредственно после его поворота в горизонтальное направление или после его поворота в горизонтальное направление и его прохождения через участок выравнивания температуры и/или через печь, причем фрезерование сляба проводят на фрезерном станке таким образом, что верхняя сторона сляба и нижняя сторона сляба фрезеруются в одном и том же месте в направлении транспортировки и, причем распределение снимаемого фрезерованием металла на верхнюю и нижнюю сторону сляба осуществляется с помощью вертикальной регулировки приводных роликов и/или направляющих пластин перед и позади фрезы или фрезерного станка.

Перед и позади фрезерного станка можно проводить измерение, по меньшей мере, одного параметра поверхности сляба и установку параметров обработки при фрезеровании в зависимости от, по меньшей мере, одного замеренного параметра поверхности. В зависимости от, по меньшей мере, одного замеренного параметра поверхности осуществляется предпочтительно подача фрезы при фрезеровании. Далее, можно предусмотреть, чтобы в зависимости от, по меньшей мере, одного замеренного параметра поверхности проводился изгиб, по меньшей мере, одной фрезы фрезерного станка вокруг горизонтальной оси, расположенной перпендикулярно ее продольной оси.

Сляб перед измерением, по меньшей мере, одного параметра поверхности можно подвергнуть очистке.

Устройство для изготовления металлической полосы посредством непрерывной разливки с помощью литейной машины, в которой отливается сляб, предпочтительно тонкий сляб, причем в направлении перемещения сляба позади литейной машины расположен, по меньшей мере, один фрезерный станок, в котором можно подвергнуть фрезерованию, по меньшей мере, одну поверхность сляба, предпочтительно две противолежащие поверхности, согласно изобретению выполнено таким образом, что в направлении транспортировки перед и/или позади фрезерного станка предусмотрены устройства, посредством которых можно замерить, по меньшей мере, один параметр поверхности сляба, причем имеются установочные средства, с помощью которых в зависимости от замеренного параметра поверхности можно управлять, по меньшей мере, одной фрезой фрезерного станка.

Эти установочные устройства могут быть выполнены для регулирования подачи фрезы при фрезеровании. Также возможно, чтобы установочные устройства были выполнены для нагрузки фрезы изгибающим моментом вокруг горизонтальной оси, расположенной вертикально продольной оси фрезы. Это способствует получению преимуществ, поясняемых далее более подробно.

Устройства для измерения, по меньшей мере, одного параметра поверхности могут включать в себя камеру для определения глубины трещин на поверхности сляба. Далее, измерительные устройства могут позволить определение геометрической формы сляба по ширине поперек направления перемещения.

Устройства для измерения, по меньшей мере, одного параметра поверхности могут быть при этом расположены непосредственно после фрезерного станка. Они могут быть также расположены после находящейся в направлении транспортировки позади фрезерного станка линии окончательной обработки. Далее, оправдало себя положение, если устройства для измерения размещены после находящегося в направлении транспортировки позади фрезерного станка участка охлаждения.

С помощью предложенного решения становится возможным работать с высокими скоростями разливки и оптимально производить следующий за ней, непосредственно связанный с ней процесс прокатки. В частности, этим достигаются приемлемые температуры на выходе полосы из линии окончательной обработки.

Это приводит к качественно улучшенному изготовлению слябов, в частности тонких слябов.

Именно с помощью изобретения можно повысить скорость разливки с прежнего уровня v×d>350 м/мин × мм до приблизительно 480-650 м/мин × мм, т.е. примерно на 30-75%. Таким образом, предпочтительным образом обеспечивается то,

что можно повысить производительность установки,

что становится возможным высокая производительность также с использованием установки непрерывного литья с низкими инвестиционными затратами и

что, в частности, при бесконечной бесслитковой прокатке обеспечены высокие температуры прокатки, особенно в том случае, если вместо удаления окалины перед процессом прокатки осуществляется фрезерование поверхности.

Предпочтительным образом обеспечивается высокое качество сляба в случае расположенного позади литейной установки фрезерного станка или при необходимости также другой машины для обработки поверхности, с помощью которых снимаются дефекты поверхности.

Взаимодействие высокоскоростной разливочной установки и установки снятия слоя поверхности, в частности, фрезерованием имеет решающее значение для качества, в частности качества поверхности полученного продукта.

В чертежах представлены примеры выполнения изобретения, при этом показано:

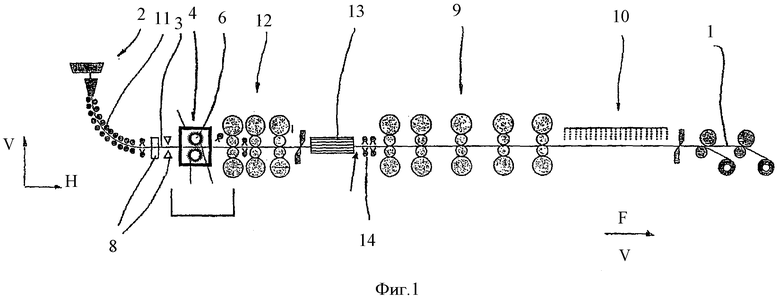

фиг.1 - в представленном схематически на виде сбоку устройство для изготовления металлической полосы посредством непрерывной разливки, в случае которого к литейной машине примыкают фрезерный станок, линия черновой прокатки, нагревательное устройство, линия чистовой прокатки и участок охлаждения,

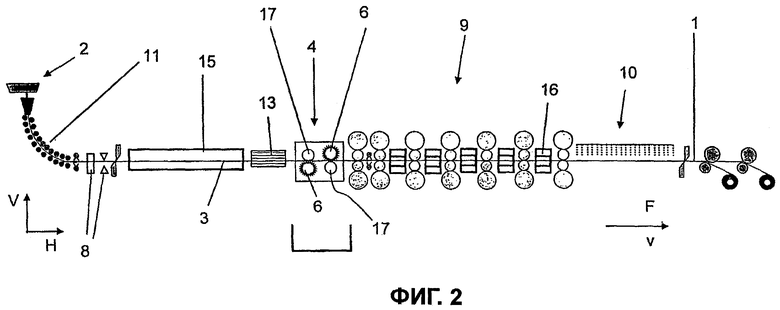

фиг.2 - альтернативное относительно фиг.1 выполнение изобретения, при котором фрезерный станок расположен после печи и перед линией чистовой прокатки и участком охлаждения,

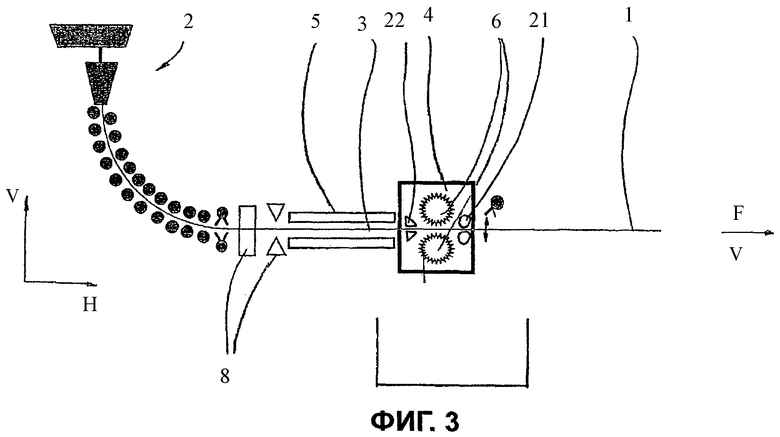

фиг.3 - передняя часть устройства согласно фиг.1 или 2 в соответствии с другим альтернативным вариантом выполнения изобретения,

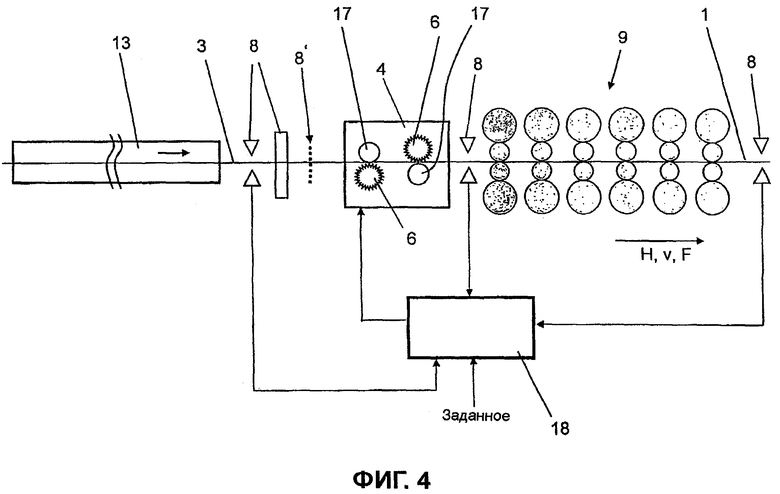

фиг.4 - часть устройства согласно фиг.1 или 2 в соответствии с другим альтернативным вариантом выполнения, причем предусмотрены измерительные устройства и регулировочные средства, посредством которых можно оказывать влияние на процесс фрезерования,

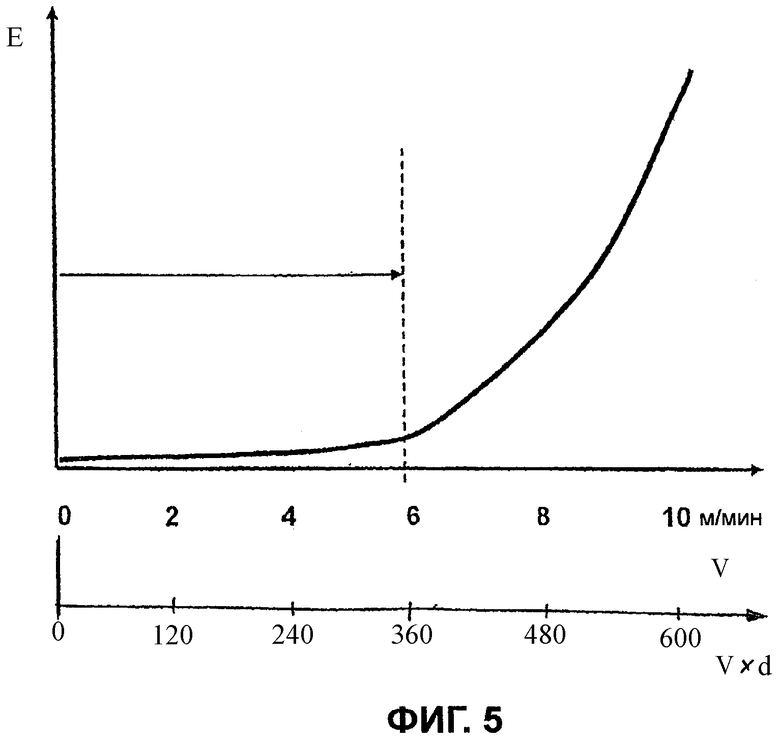

фиг.5 - характеристика литейных дефектов в зависимости от скорости разливки, в схематическом изображении,

фиг.6 - пример характеристики подачи фрезы при фрезеровании сляба по длине сляба или по времени и

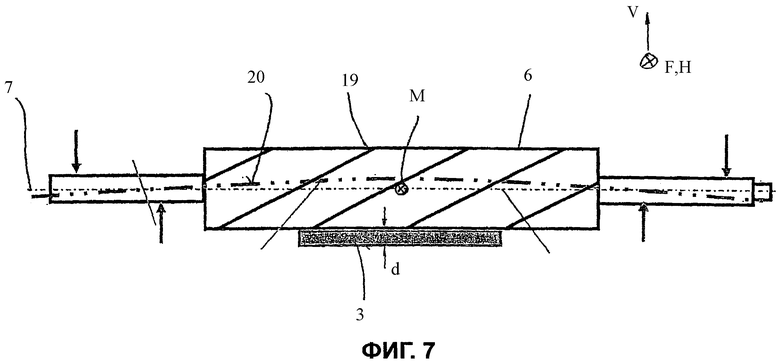

фиг.7 - фреза в виде спереди, нагруженную изгибающим моментом.

На фиг.1 показано устройство для изготовления металлической полосы 1 посредством непрерывной разливки. Соответствующий сляб 3 известным способом непрерывно отливается в литейной машине 2. В случае сляба 3 речь идет преимущественно о тонком слябе. В сегментах 11 направляющей проводки отлитая заготовка известным способом отклоняется или отгибается из своей ориентации в вертикальном направлении V в горизонтальное положение H. Непосредственно после отклонения в горизонтальное положение H может проводиться замер профиля и контроль поверхности с помощью измерительных устройств 8. Таким образом, можно регистрировать свойства поверхности сляба, а также его геометрическое формирование.

В направлении F транспортировки к устройствам 8 примыкает фрезерный станок 4, в котором сляб 3 может подвергаться фрезерованию с верхней и нижней стороны.

Существенно, что фрезерование сляба 3 осуществляется в качестве первой операции механической обработки после поворота сляба в горизонтальное положение при высокой скорости разливки. Специально предусмотрено, что фрезерование сляба 3 проводится непосредственно после его поворота в горизонтальное положение H.

При изготовлении слябов в виде тонких слябов, полученных при высоких скоростях, благодаря специфическому непосредственному подключению процесса фрезерования к операции разливки получаются технологические преимущества, которые еще будут показаны подробнее. Дефекты литья увеличиваются именно при возрастающей скорости разливки таким образом, что непосредственно подключенное фрезерование представляет эффективную подготовку сляба для последующих этапов процесса, так что в целом становится возможным очень экономичный процесс.

В соответствии с этим стремятся к тому, чтобы литье сляба 3 осуществлялось с толщиной, по меньшей мере, 50 мм. В качестве массового расхода (выраженного в виде произведения скорости литья на толщину сляба) оправдало себя значение, по меньшей мере, 350 м/мин × мм. Взаимодействие этого параметра процесса с производимым очень далеко впереди фрезерованием сляба дает большие преимущества в отношении достигаемого качества сляба и экономичности изготовления. К фрезерному станку 4 в соответствии с решением, показанным на фиг.1, примыкает линия 12 черновой прокатки. Следом установлена печь 13, выполненная в данном случае в виде индукционного нагревательного устройства. После участка 14 удаления окалины сляб попадает в линию 9 чистовой прокатки. После нее в направлении F транспортировки расположен участок 10 охлаждения.

Показанная на фиг.1 установка особенно пригодна для бесконечной прокатки сляба 3. Благодаря сочетанию литья и прокатки при высокой скорости литья получается экономичный процесс и благоприятное тепловое соотношение в установке.

Представленная на фиг.2 в качестве альтернативы установка построена аналогично и особенно хорошо годится для комбинированной бесконечной или альтернативной прерывистой прокатки.

В соответствии с решением, показанным на фиг.1, после поворота отлитой заготовки в горизонтальное положение H предусмотрено измерение профиля и контроль поверхности с помощью устройств 8. После этого расположена печь для выдержки или заключенный в кожух рольганг 15. К ним примыкает печь 13, выполненная в виде индукционного нагревательного устройства.

Вместо установки 14 для удаления окалины перед линией 9 чистовой прокатки в целях оптимизации температурного режима расположен фрезерный станок 4, причем между отдельными прокатными клетями могут быть расположены индукционные нагревательные устройства 16. В заключение в направлении F транспортировки снова расположен участок 10 охлаждения.

Решение, показанное на фиг.3, отличается от таковых, представленных на фиг.1 и 2, тем, что после поворота отлитого сляба 3 - не принимая во внимание измерительные устройства 8, которые здесь снова также предусмотрены - фрезерный станок установлен не сразу, а так, чтобы сляб 3 проводился еще через участок 5 выравнивания температуры или участок температурной выдержки в форме заключенного в кожух рольганга. Обе фрезы 6 фрезерного станка 4 в этом случае расположены друг над другом и обрабатывают сляб 3 одновременно с верхней и нижней стороны, причем с помощью приводных роликов 21 и направляющих пластин 22 перед фрезой и после фрезы с помощью соответствующей вертикальной настройки обоих элементов осуществляется распределение съема металла при фрезеровании на верхней и нижней сторонах сляба.

Установка, изображенная на фиг.3, особенно пригодна для изготовления посредством высокоскоростной разливки слябов большей толщины, причем, разумеется, никоим образом не исключено ее использование для тонких слябов. Насколько возможно вплотную к литейной машине 2 и перед фрезерным станком 4 расположена изоляция рольганга.

Из фиг.4 следует, что процесс фрезерования во фрезерном станке может осуществляться при замкнутом регулировочном контуре, что касается параметров фрезерования. В этом случае сляб 3 из печи 13 попадает во фрезерный станок 4, причем перед фрезерным станком расположены устройства 8 для измерения, с помощью которых можно осуществить измерение профиля или контроль поверхности.

Во фрезерном станке 4 сляб 3 также подвергается обработке на своей верхней и нижней стороне, т.е. фрезеруется, причем, разумеется, обработка на верхней стороне и обработка на нижней стороне проводится в двух, находящихся на некотором расстоянии друг от друга, местах - если рассматривать в направлении F транспортировки. Фрезы 6 взаимодействуют с опорными роликами 17. После фрезерного станка 4 также расположены измерительные устройства 8. После обработки поверхности с высокой температурой сляб 3 попадает в линию 9 чистовой прокатки, причем после нее еще раз установлены измерительные устройства 8.

Устройства 8 могут иметь измерительные элементы для оптического определения формы полосы (Ski), причем для самых передних в направлении транспортировки устройств 8 использовано обозначение цифрой 8'. Они могут иметь также измерительные элементы для измерения профиля сляба и для измерения температуры.

На фиг.4 обозначены средства 18 управления/регулирования, которые в качестве входных величин наряду с заданными величинами для удаляемых количеств материала для верхней и нижней стороны сляба принимают замеренные значения измерительных устройств 8. В соответствии с запомненными алгоритмами они управляют процессом фрезерования или регулируют процесс фрезерования, проводимый во фрезерном станке 4.

Первичным при этом подразумевается количество снимаемого фрезерованием металла, т.е. подача цилиндрических фрез 6, которая определяет количество превращаемого в стружку материала сляба 3. Это может осуществляться для верхней и нижней стороны отдельно и по-разному - в зависимости от замеренных значений.

Вывод о количестве удаляемого металла делается по результатам контроля поверхности сляба, причем учитываются риски и геометрическая форма. Отсюда можно получить различный съем (подачу) по длине сляба.

При определении подачи фрезы учитываются также расчетный износ режущих кромок фрезы в модели износа режущих кромок, которая определяет износ в зависимости от пути износа, объема фрезерования, скорости фрезерования, прочности материала и т.д.

Можно также на основе замеренных значений жестко установить количество удаляемого материала.

Другой возможностью является подгонка формы фрезы и изгиба фрезы в зависимости от замеренного профиля (см. фиг.7).

После фрезерного станка 4 можно проверить результат контроля поверхности и при необходимости осуществить дополнительное регулирование, если замеренные значения еще не удовлетворительны.

К вопросу о подоплеке предложенного способа вначале ссылаемся на фиг.5. Здесь нанесена характеристика дефектов E литья и, в частности, их частотность в зависимости от скорости v разливки. Доходящая до штриховой линии область скорости разливки является типичной областью применения для тонких слябов, причем толщина слябов составляет, например, 60 мм. Также важное произведение скорости разливки и толщины сляба составляет у штриховой линии v×d=360 м/мин × мм.

Дефекты литья сильно возрастают, если скорость разливки или произведение толщины сляба и скорости продолжают возрастать.

Фиг.6 показывает схематически съем металла при фрезеровании или подачу s фрезы по времени или по длине сляба. Сплошная линия действительна для верхней стороны сляба, штриховая линия - для нижней стороны сляба. Съем металла при фрезеровании, т.е. подача s фрезы, зависит от обнаруженных дефектов. При этом следует увидеть, что для верхней стороны и нижней стороны сляба могут быть заданы различные значения.

На фиг.7 показано, как особенно предпочтительным образом в процессе фрезерования может оказываться влияние на результат фрезерования в зависимости от замеренных значений.

Изображена фреза 6 в цилиндрической форме с ее обозначенными схематически режущими кромками 19. Контур фрезы, который отражается соответственно вследствие процесса фрезерования на слябе 3, может подвергнуться воздействию тем, что к фрезе 6 приложен изгибающий момент M. Изгибающий момент M вращается вокруг горизонтальной оси, которая расположена перпендикулярно продольной оси 7 фрезы.

Изгибающий момент M можно создавать посредством удвоенных усилий FF, которые могут быть приложены к расположенной на конце цапфе вала фрезы 6. В то время как линия 7 обозначает продольную ось фрезы в не деформированном состоянии, получается ход 20 изгиба, если введены в действие усилия FF. После этого фреза 6 прогибается показанным образом. Так как свойства изгибания фрезы 6 в зависимости от усилий FF известны, то можно, таким образом, целенаправленно оказывать влияние на результат фрезерования, если по ширине сляба замеряется определенная бочкообразность, которая целенаправленно подвержена воздействию нагрузки фрезы 6 изгибающим моментом M, т.е. может выравниваться.

Таким образом, также может осуществляться динамическая подгонка процесса фрезерования к замеренному профилю сляба или к замеренной форме сляба.

Цифровыми обозначениями 7-20 показаны нейтральные нитки фрезы 6 для обоих состояний нагрузки.

Съем металла при фрезеровании, т.е. подача, может быть по-разному отрегулирован по ширине сляба или может приспосабливаться к форме сляба на входе. В качестве исполнительного элемента для установки по ширине служит изгиб фрезы.

Предложение можно, обобщая, изложить следующим образом:

так как производительность установки CSP определяется литейной машиной, то изобретение предлагает создать литейную машину с высокой скоростью разливки. При экстремальном повышении скорости разливки вместо установки CSP с двумя ветвями с традиционной литейной машиной в качестве альтернативы предпочтительной является установка CSP с одной ветвью с высокоскоростной литейной машиной.

Высокая скорость разливки также особенно необходима при совмещенном процессе литья и прокатки (установка бесслитковой прокатки), чтобы температуры на выходе полосы из линии окончательной обработки были удовлетворительными.

С возрастающей скоростью разливки, однако, сверхпропорционально увеличиваются дефекты поверхности (например, раковины и т.д.) (см. фиг.5). При выборе высокой скорости разливки следует, поэтому, получающееся ухудшенное качество поверхности тонкого сляба компенсировать с помощью машины для обработки поверхности, для чего изобретение предусматривает фрезерный станок. Это значит, что высокоскоростная разливка тонких слябов целесообразна при одновременном применении машины для обработки поверхности тонких слябов, чтобы можно было обеспечить высокое или удовлетворительное качество поверхности заготовки.

В частности, предлагается, что в случае тонких слябов с толщиной более 50 мм и/или массового расхода (скорость × толщину) 350 м/мин × мм следует проводить обработку поверхности тонкого сляба, установка для которой расположена в линии после литейной машины, внутри печи или перед линией прокатки. Желательной, например, толщиной тонкого сляба является приблизительно 60-110 мм при скорости разливки 6-9 м/мин. Типичный до этого массовый расход будет меньше.

Повышение скорости разливки целесообразно не только для установок изготовления тонких слябов. Возможным является также предпочтительное применение для установок изготовления толстых слябов (H>110 мм). В этом случае фрезерный станок следует располагать как можно ближе позади установки непрерывной разливки или область между выходом из литейной машины (последний сегмент роликов) до фрезерного станка снабдить кожухом для рольганга, чтобы процесс фрезерования мог осуществляться, по возможности, с высокой температурой сляба при высокой скорости разливки.

У головной части сляба и/или у конца сляба при необходимости можно отказаться от процесса фрезерования - в целях защиты фрезы от повреждения. Если оптически детектируется непредпочтительная форма поверхности (Crossbow, Ski или другие неровности), то оптимально зависимыми от этого будут съем металла при фрезеровании, начало фрезерования и окончание процесса фрезерования.

Чтобы уменьшить съем металла при фрезеровании и приспособиться к входному профилю тонкого сляба компоновка режущих кромок фрезы образует по ширине “фрезерную корону” (аналогично “прокатной короне”). В целях динамической подгонки к форме сляба предусмотрен поясненный в соответствии с фиг.7 изгиб цапфы вала фрезы.

В случае фрезерования в непрерывном потоке скорость vсляба в зависимости от расположения фрезерного станка задается либо литейной машиной, либо линией прокатки. Это значит, что на подачу не может оказывать воздействие фрезерный станок. Для того чтобы всегда устанавливать оптимальные условия фрезерования предпочтительно число nфрезы оборотов фрезы должно соответствовать уравнению

nфрезы=K×vсляба,

где K - коэффициент, зависящий от материала, определяемый эмпирическим путем. Регулируется число оборотов фрезы с помощью модели фрезерования, представленной на фиг.4, которая контролирует результат фрезерования посредством чувствительных элементов для контроля поверхности.

В показанных вариантах выполнения на верхней стороне и нижней стороне можно видеть по одной цилиндрической фрезе. При требуемых высоких толщинах снимаемого фрезерованием металла на сторону или при очень твердых материалах можно располагать две фрезеровальные системы друг за другом соответственно на верхней и нижней стороне.

В качестве альтернативы цилиндрическим фрезам в предусмотренных местах возможно также применение других фрез, как, например, торцевых фрез, или также шлифовальных инструментов или других инструментов для снятия слоя поверхности (например, огневой зачистки).

В качестве режущего материала для режущих пластин фрезы могут быть, в частности, предусмотрены: быстрорежущая сталь; не имеющие покрытия или предпочтительно снабженные покрытием твердые сплавы; керамика; поликристаллические режущие материалы. Как правило, могут использоваться обычные доступные сменные режущие пластинки.

Как пояснялось выше, контроль поверхности (камера, испытание на наличие трещин, контроль шероховатости) рекомендуется перед или/и позади печи или перед фрезерным станком. Замеренные сигналы используются для оптимальной установки съема металла при фрезеровании. На основе этих сигналов можно сделать вывод, нужно ли фрезерование проводить с одной или нескольких сторон или фрезеровать лишь частичные продольные области, и какой съем металла следует установить. Для того чтобы можно было провести точный или надежный анализ поверхности, предпочтительно перед контролем включить операцию удаления окалины или очистки сляба.

В случае применения непрерывной инспекции сляба дополнительно включен контроль действия литейной машины: проверка действия электромагнитного тормоза, оптимизация осцилляционных характеристик кристаллизатора; контроль поверхности при высокой скорости; детектирование трещин, дефектов формовочного материала или других дефектов литья в ранней стадии производственного процесса.

Дополнительно возможна проверка результатов фрезерования или общего состояния поверхности с помощью инспекции поверхности непосредственно после фрезеровочного станка, после линии окончательной обработки или после участка охлаждения. Там результат проверяется, адаптивно оптимизируется или снижается съем металла при фрезеровании с помощью модели фрезерования (алгоритм) и, таким образом, вводится в общую систему. Применение фрезы или фрезерного станка можно предусмотреть в различных местах. Оно возможно после литейной установки, внутри печи или перед прокатным станом. Предпочтительно они используются непосредственно перед деформацией вместо снятия окалины в растворе, чтобы, особенно в случае бесслитковой прокатки, достичь высокой температуры полосы в прокатном стане, что дает особые преимущества.

Регулирование съема металла при фрезеровании, (момента) начала фрезерования и окончания процесса фрезерования, а также установка числа оборотов фрезы осуществляется предпочтительно с помощью модели фрезерования. Модель фрезерования для определения подачи учитывает: заданные значения, замеренные значения измерительных устройств, расчетные значения износа режущих кромок, значения полученных опытным путем для прежних съемов металла (адаптация).

Также возможно расположение нескольких фрез на сторону друг за другом при повышенном съеме металла при фрезеровании. В качестве альтернативы цилиндрическим фрезам могут также использоваться торцевые фрезы. Разумеется, в принципе, применимы также другие способы снятия слоя металла, например использование шлифовальных инструментов или плавящих инструментов для снятия слоя металла (как, например, газопламенные установки для огневой зачистки). Огневая зачистка представляет интерес именно при высокоскоростной бесслитковой прокатке.

Выполненная согласно изобретению первая механическая операция обработки, которая должна представить фрезерование, должна пониматься таким образом, что перед фрезерованием в любом случае не производится никакой механической обработки, которая типичным образом используется при непрерывной разливке. Поскольку, например, перед фрезерованием должна проводиться небольшая механическая обработка, которая в отношении порядка величин не лежит в типичной технологической области (например, небольшая прокатка с осадкой по толщине в несколько миллиметров в небольшой прокатной клети или в задающем устройстве, которое и без того типичным образом имеется в наличии), это не следует понимать как первую механическую обработку в смысле изобретения.

Перечень обозначений

1 - металлическая полоса

2 - литейная машина

3 - сляб

4 - фрезерный станок

5 - участок выравнивания температуры

6 - фреза

7 - продольная ось фрезы

8 - устройства для измерений

8' - устройства для измерений

9 - линия чистовой прокатки

10 - участок охлаждения

11 - сегменты ветви конвейера

12 - линия черновой прокатки

13 - печь

14 - снятие окалины

15 - печь для выдержки/рольганг, снабженный кожухом

16 - индукционный нагреватель

17 - опорный ролик

18 - устройства управления/регулирования

19 - режущая кромка

20 - ход изгиба

21 - приводной ролик

22 - направляющая пластина

F - направление транспортировки

V - вертикаль

H - горизонталь

d - толщина сляба

v - скорость

v×d - массовый расход, выраженный произведением скорости и толщины

M - изгибающий момент

FF - усилие

Способ включает отливку сляба с толщиной 50 мм и с массовым расходом в виде произведения скорости и толщины слитка (v×d) 350 м/мин, поворот сляба из вертикального положения в горизонтальное положение, фрезерование его на фрезерном станке в направлении транспортировки сляба после литейной машины. При литье сляба из материала с повышенной прочностью с содержанием углерода (С) более 0,3% или кремнийсодержащей стали, или микролегированной стали, фрезерование сляба осуществляют с массовым расходом - 280

м/мин × мм. Обеспечивается повышение экономичности процесса. 4 з.п. ф-лы, 7 ил., 1 табл.

1. Способ изготовления металлической полосы (1) непрерывной разливкой, включающий отливку в литейной машине (2) сляба (3), который из вертикального положения (V) отклоняют в горизонтальное положение (Н), причем в направлении транспортировки (F) сляба (3) после литейной машины (2) его подвергают операции фрезерования на фрезерном станке (4), при которой фрезеруют две противолежащие поверхности сляба (3), отличающийся тем, что отливку сляба (3) проводят с толщиной (d), по меньшей мере, 50 мм и с массовым расходом в виде произведения скорости и толщины сляба (v·d), по меньшей мере, 350 м/мин · мм или, по меньшей мере, 280 м/мин · мм в случае использования в качестве материала сляба материала с повышенной прочностью с содержанием углерода (С) более 0,3% или кремнийсодержащей стали, или микролегированной стали, фрезерование сляба (3) осуществляют в качестве первой механической операции обработки после отклонения сляба (3) в горизонтальное положение (Н), причем фрезерование сляба (3) проводят непосредственно после отклонения сляба (3) в горизонтальное положение (Н) или после отклонения сляба (3) в горизонтальное положение (Н) и его прохождения через участок (5) выравнивания температуры и/или через печь (13), при этом фрезерование сляба (3) на фрезеровальном станке (4) проводят таким образом, что его верхняя сторона и нижняя сторона фрезеруются одновременно в одном месте в направлении (F) транспортировки, и осуществляют разделение съема металла при фрезеровании на верхней и нижней стороне сляба (3) посредством вертикальной настройки приводных роликов (21) и/или направляющих пластин (22) перед или после фрезы (6) фрезерного станка (4).

2. Способ по п.1, отличающийся тем, что перед или после фрезерного станка (4) проводят измерение, по меньшей мере, одного параметра поверхности сляба (3) и настройку рабочих параметров при фрезеровании в зависимости от, по меньшей мере, одного измеренного параметра поверхности.

3. Способ по п.2, отличающийся тем, что в зависимости от, по меньшей мере, одного измеренного параметра поверхности осуществляют подачу фрезы.

4. Способ по п.2, отличающийся тем, что в зависимости от, по меньшей мере, одного измеренного параметра поверхности проводят изгибание, по меньшей мере, одной фрезы (6) фрезерного станка (4) по горизонтальной оси (М), расположенной перпендикулярно ее продольной оси (7).

5. Способ по любому из пп.2-4, отличающийся тем, что сляб (3) перед измерением, по меньшей мере, одного параметра поверхности подвергают очистке.

| Мялка | 1937 |

|

SU53274A1 |

| Способ изготовления гнутых изделий из стекла | 1980 |

|

SU881017A1 |

| Формирователь прямоугольных импульсов | 1977 |

|

SU646431A1 |

| DE 7111221 U, 23.03.1972 | |||

| Устройство для крепления зуба ковша экскаватора | 1982 |

|

SU1097764A1 |

| US 3702629 A, 14.11.1972. | |||

Авторы

Даты

2010-05-10—Публикация

2007-05-23—Подача