Изобретение относится к производству керамических изделий и может быть использовано на предприятиях, выпускающих кирпич, дренажные трубы и т.д.

Заявляемое изобретение направлено на решение задачи, заключающейся в обеспечении улучшения физико-механических показателей изделий.

Известен способ сушки керамических изделий конвективным методом, при этом в качестве теплоносителя и одновременно влагопоглотителя используют нагретый воздух или дымовые газы ([1]. Строительные материалы. Справочник под ред. А.С.Болдырева, П.П.Золотова. М.: Стройиздат, 1989 г., с.200).

Недостатком описанного аналога является то, что процесс сушки занимает продолжительное время. Попытка уменьшить время сушки путем интенсификации теплообмена приводит к тому, что в результате быстрого испарения влаги с поверхности изделия разница в количестве ее на поверхности и внутри превышает допустимый предел, и изделие растрескивается.

Известен также способ термообработки керамических изделий, включающий сушку электрическим током и теплоносителем, последующий обжиг и охлаждение, причем сушку изделий от формовочной влажности до влажности окончания усадки проводят электрическим током, от влажности окончания усадки до максимальной гигроскопической влажности при одновременном воздействии электрического тока и теплоносителя, от максимальной гигроскопической влажности до равновесной влажности при воздействии одного теплоносителя ([2]. Авторское свидетельство СССР №1110769, С 04 В 33/30, 1977).

Недостатком этого аналога можно считать высокие энергозатраты и низкие физико-механические показатели изделий.

Указанные недостатки обусловлены тем, что в качестве физического поля используют электрическое поле, которое в керамических изделиях распределяется неравномерно, и, следовательно, возникают механические напряжения, которые неизбежно приводят к механическим деформациям изделий. Кроме того, проведение сушки с помощью электрического тока увеличивает энергозатраты на проведение технологического цикла изготовления керамических изделий.

Наиболее близким по технической сущности к заявляемому изобретению является выбранный в качестве прототипа способ термообработки керамических изделий, включающий сушку физическим полем и теплоносителем, последующий обжиг и охлаждение, причем в качестве физического поля используют инфразвуковые волны ([3]. Заявка RU 2006145922 А, кл. С04В 33/30, опубл. 27.06.2008).

У прототипа и заявляемого изобретения имеются следующие сходные существенные признаки: термообработка керамических изделий включает сушку инфразвуковыми волнами и теплоносителем, последующий обжиг и охлаждение.

Недостатками прототипа являются низкие физико-механические показатели изделий. Указанные недостатки обусловлены тем, что воздействие на керамическое изделие теплоносителем и инфразвуковыми волнами, хотя и позволяет снизить время термообработки и снизить энергозатраты по сравнению с известными аналогами, тем не менее должно производится в определенной последовательности, несоблюдение которой не позволяет произвести насыщение изделия кислородом перед обжигом, и, следовательно, не позволяет улучшить физико-механические показатели керамических изделий, так как обжиг изделий будет производиться не в окислительной среде.

Цель изобретения - улучшение физико-механических показателей керамических изделий. Для достижения поставленной цели заявляемое изобретение "Способ термообработки керамических изделий" включает следующие общие, выраженные определенными понятиями существенные признаки, совокупность которых направлена на решение только одной связанной с целью изобретения задачи: термообработка керамических изделий включает сушку инфразвуковыми волнами и теплоносителем, последующий обжиг и охлаждение, причем сушку производят в два этапа, при этом на первом этапе часть влаги удаляют теплоносителем, на втором этапе удаление оставшейся влаги производят инфразвуковыми волнами, создавая условия протекания процесса разложения молекул воды с образованием водорода и кислорода и насыщения изделия кислородом перед обжигом, а обжиг производят в окислительной среде.

По отношению к прототипу у заявляемого изобретения имеются следующие отличительные признаки: сушку производят в два этапа, при этом на первом этапе часть влаги удаляют теплоносителем, на втором этапе удаление оставшейся влаги производят инфразвуковыми волнами, создавая условия протекания процесса разложения молекул воды с образованием водорода и кислорода и насыщения изделия кислородом перед обжигом, а обжиг производят в окислительной среде.

Между отличительными признаками и целью изобретения существует следующая причинно-следственная связь: указанная последовательность воздействия на керамическое изделие теплоносителем и инфразвуковыми волнами обеспечивает улучшение физико-механических показателей изделий, так как при сушке происходит насыщение керамического изделия кислородом, получающегося в процессе разложения молекул воды под воздействием именно инфразвуковых волн ([4]. Патент РФ №2235057, С01В 3/02, 2002), и последующий обжиг изделия производится в окислительной среде ([1], с.209-211).

По имеющимся у авторов сведениям совокупность существенных признаков, характеризующих сущность заявляемого изобретения, не известна из уровня техники, что позволяет сделать вывод о соответствии изобретения критерию "новизна".

По мнению авторов, сущность заявляемого изобретения не следует для специалиста явным образом из известного уровня техники, так как из него не выявляется вышеуказанное влияние на получаемый технический результат - новое свойство объекта - совокупности признаков, которые отличают от прототипа заявляемое изобретение, что позволяет сделать вывод о его соответствии критерию "изобретательский уровень".

Совокупность существенных признаков, характеризующих сущность изобретения, в принципе, может быть многократно использована в производстве керамических изделий с получением технического результата, заключающегося в термообработке керамических изделий, включающую сушку инфразвуковыми волнами и теплоносителем, последующий обжиг и охлаждение, причем сушку производят в два этапа, при этом на первом этапе часть влаги удаляют теплоносителем, на втором этапе удаление оставшейся влаги производят инфразвуковыми волнами, создавая условия протекания процесса разложения молекул воды с образованием водорода и кислорода и насыщения изделия кислородом перед обжигом, а обжиг производят в окислительной среде, обуславливающего обеспечение достижения поставленной цели - улучшение физико-механических показателей изделий, что позволяет сделать вывод о соответствии изобретения критерию "промышленная применимость".

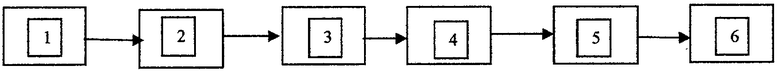

Сущность изобретения поясняется чертежом, на котором изображена блок-схема примера реализации заявляемого способа - на базе технологической линии производства кирпича фирмы "Keramika" (Германия).

Технологическая линия согласно заявляемой формуле изобретения "Способ термообработки керамических изделий" содержит узел подготовки керамической массы 1, агрегат формирования кирпича (пресс) 2, блок сушки теплоносителем 3, блок обработки инфразвуковыми волнами 4, блок обжига 5, блок охлаждения 6.

Производство кирпича происходит следующим образом. В узле подготовки керамической массы 1 происходит смешивание компонентов для получения массы определенного состава, которая затем подается на пресс 2, на выходе которого появляется кирпич-сырец, имеющий определенную формовочную влажность. Затем кирпич-сырец подается в блок сушки теплоносителем 3, где производится удаление определенной части влаги, и далее в блок обработки инфразвуковыми волнами 4, в котором в результате селективного воздействия инфразвуковых волн на молекулы воды происходит разложение молекул воды с образованием газообразного кислорода, которым насыщается кирпич-сырец, обеспечивая проведение последующего обжига кирпича в блоке обжига 5 в окислительной среде. После обжига в блоке обжига 5 изготовленный кирпич подается в блок охлаждения 6, где производится его охлаждение до нормативных значений температур.

Согласно данным проведенных исследований заявляемое изобретение может быть использовано в народном хозяйстве и в сравнении с прототипом обеспечивает увеличение пределов прочности изделия на сжатие/растяжение и изгиб - в 1,2 раза.

Заявляемый "Способ термообработки керамических изделий" представляет значительный интерес для народного хозяйства, так как позволит улучшить физико-механические показатели изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И КОМПЛЕКС ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2012 |

|

RU2521261C1 |

| Способ изготовления строительных изделий и их сырьевая керамическая масса | 2003 |

|

RU2225379C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДОВОЙ БРОНЕКЕРАМИКИ | 2020 |

|

RU2739391C1 |

| Способ изготовления керамического кирпича из углеотходов | 1987 |

|

SU1712339A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНОГО КИРПИЧА | 2020 |

|

RU2763232C1 |

| СПОСОБ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2020 |

|

RU2743979C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2162831C1 |

| СПОСОБ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2020 |

|

RU2751325C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ЗАПОЛНИТЕЛЬ ДЛЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2318772C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КИРПИЧА ПОЛУСУХОГО ПРЕССОВАНИЯ, ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ПРОИЗВОДСТВА И ПРЕСС ДЛЯ ЭТОЙ ЛИНИИ | 2007 |

|

RU2348590C1 |

Изобретение относится к производству керамических изделий и может быть использовано на предприятиях, выпускающих кирпич, дренажные трубы и т.д. Техническим результатом изобретения является улучшение физико-механических показателей изделий. Способ термообработки керамических изделий включает поэтапную сушку физическим полем и теплоносителем, последующий обжиг и охлаждение. При этом сушку производят в два этапа: на первом этапе часть влаги удаляют теплоносителем, на втором этапе удаление оставшейся влаги производят инфразвуковыми волнами, создавая условия протекания процесса разложения молекул воды с образованием водорода и кислорода и насыщения изделия кислородом перед обжигом. 1 ил.

Способ термообработки керамических изделий, включающий сушку инфразвуковыми волнами и теплоносителем, последующий обжиг и охлаждение, отличающийся тем, что сушку производят в два этапа, при этом на первом этапе часть влаги удаляют теплоносителем, на втором этапе удаление оставшейся влаги производят инфразвуковыми волнами, создавая условия протекания процесса разложения молекул воды с образованием водорода и кислорода и насыщения изделия кислородом перед обжигом.

| RU 2006145922 А, 27.06.2008 | |||

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2006 |

|

RU2330224C2 |

| Способ сушки кирпича-сырца | 1974 |

|

SU561715A1 |

| Способ термообработки керамических плит | 1977 |

|

SU1110769A1 |

| Распределительно-подающий механизм стана холодной прокатки труб | 1983 |

|

SU1171130A1 |

Даты

2010-05-10—Публикация

2009-04-20—Подача