Изобретение относится к технологии изготовления керамического кирпича и может быть использовано в промышленности строительных материалов.

Цель изобретения - изготовление лице вого кирпича из углеотходов с содержанием углерода 15-40% и повышение прочности кирпича при сжатии.

В предлагаемом способе положительный эффект, заключающийся в расширении сырьевой базы за счет использования углеотходов с содержанием углерода 15-40%, обусловлен тем, что часть углеотходов сжигают. Сгоревшие углеотходы служат твердым теплоносителем для дегазации сырых

углеотходов и получения из них полукокса с содержанием углерода 8-9% и горючего газа. Полученный полукокс дозируют, смешивают с дроблеными углеотходами в соотношении, обеспечивающем содержание углерода, необходимое для получения качественного лицевого кирпича.

Для сушки сырья и обжига изделий используют горючий газ, полученный в результате дегазации углеотходов, сушку изделий производят отходящими от печи газами, что обеспечивает осуществление бестопливной технологии.

Способ осуществляют следующим образом..

Углеотходы Червоноградской ЦфФ с содержанием углерода 15-40% дозируют, сушат, измельчают доразмера частиц 5-15 мм. 60-90% углеотходов направляют на дегазацию, причем 10-20% из них сжигают при 900- 1100°С в аэрофонтанной печи, а затем смешивают с оставшейся частью углеотходов (50-70%) для их дегазации. Дегаэацию проводят при 700-900°С и недостатке кислорода, образовавшийся полукокс дозируют и направляют на совместный помол с 10-40% дробленых углеотходов.

Совместный помол производят в,шахтной мельнице до размера частиц менее 1 мм. Далее порошок увлажняют в двухвальном смесителе до влажности 12-13% и направляют на формовку на прессе фирмы Униморандо при давлении формования 5,0-7,0 МПа.

После формовки сырец направляют на сушку в туннельную сушилку и далее в кольцевую печь на обжиг. Сушат изделия по традиционному графику сушки. Обжиг производят горючим газом без дополнительного расхода топлива.

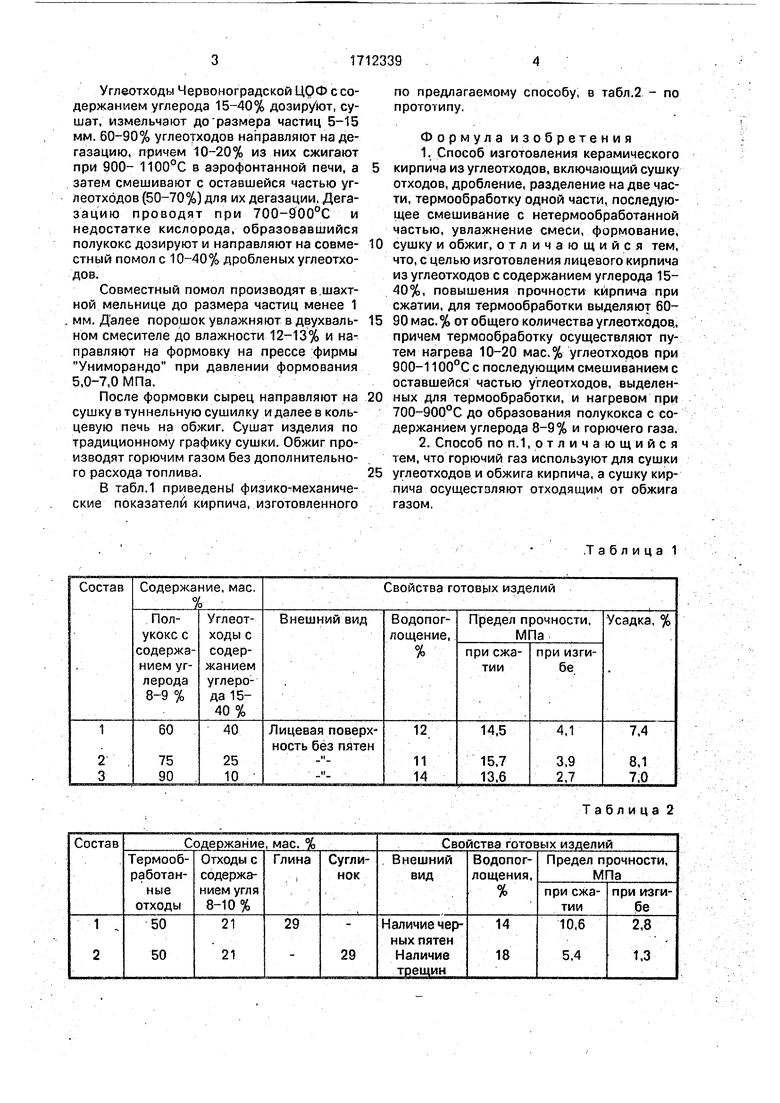

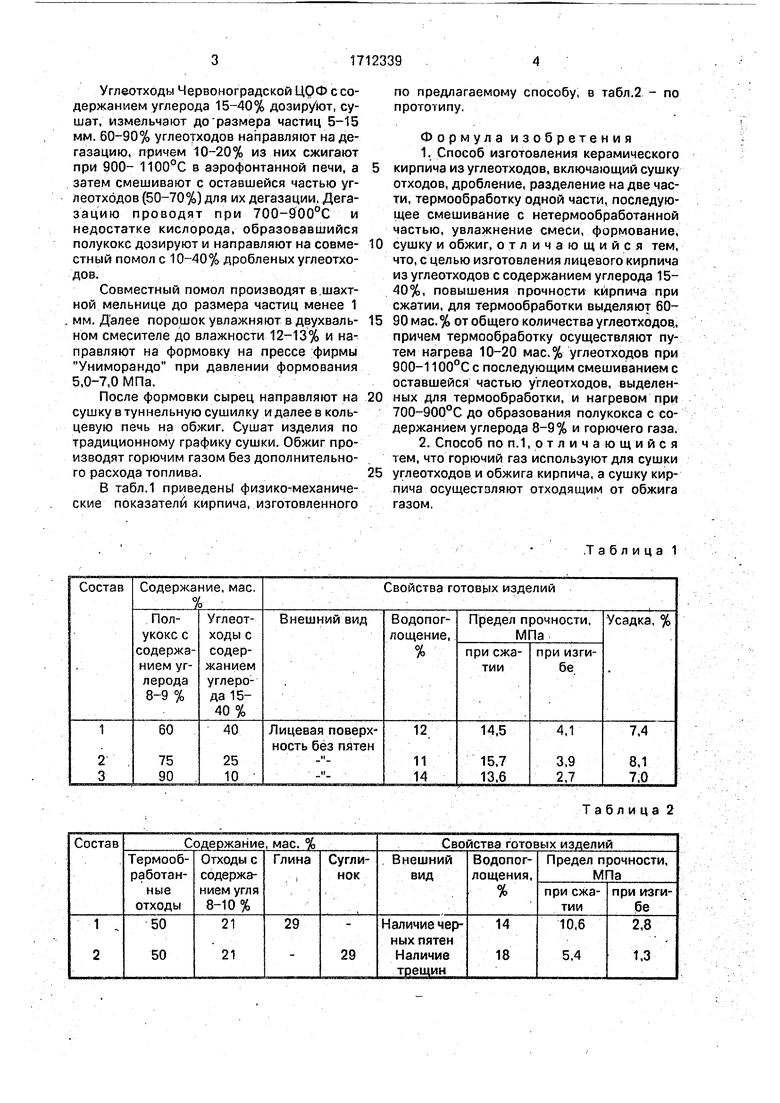

В табл.1 приведены физико-механические показатели кирпича, изготовленного

по предлагаемому способу, в табл.2 - по прототипу.

Формула изобретения

1.Способ изготовления керамического кирпича из углеотходов, включающий сушку

отходов, дробление, разделение на две части, термообработку одной части, последующее смешивание с нетермообработанной частью, увлажнение смеси, формование,

сушку и обжиг, о т л и ч а ю щ и и с я тем, что, с целью изготовления лицевого кирпича из углеотходов с содержанием углерода 1540%, повышения прочности кирпича при сжатии, для термообработки выделяют 6090 мас.% от общего количества углеотходов,, причем термообработку осуществляют путем нагрева 10-20 мас.% углеотходов при 900-1100°С с последующим смешиванием с оставшейся частью углеотходов, выделенных для термообработки, и нагревом при 700-900°С до образования полукокса с содержанием углерода 8-9% и горючего газа.

2.Способ по п.1, о т л и ч а ю щ и и с я тем, что горючий газ используют для сушки

углеотходов и обжига кирпича, а сушку кирпича осущестзляют отходящим от обжига газом,

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления стеновых изделий из отходов углеобогащения | 1982 |

|

SU1071600A1 |

| Способ сжигания твердого топлива при обжиге стеновых керамических изделий | 1986 |

|

SU1362907A1 |

| Способ изготовления керамических изделий | 1976 |

|

SU607821A1 |

| Шихта для изготовления керамических изделий | 1978 |

|

SU691432A1 |

| Способ изготовления стеновых керамических изделий | 1985 |

|

SU1270143A1 |

| Сырьевая смесь и способ получения из нее легкого заполнителя | 1981 |

|

SU1039923A1 |

| Способ изготовления керамических стеновых изделий | 1985 |

|

SU1289852A1 |

| Способ термообработки керамических изделий | 1986 |

|

SU1390493A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1971 |

|

SU301315A1 |

| Керамическая масса | 1984 |

|

SU1248992A1 |

Изобретение относится к производству лицевого керамического кирпича из отходов углеобогащения. С целью изготовления л\л- цевого кирпича из отходов углеобогащенияс содержанием углерода 15-40% иповышег ния прочности кирпича при сжатии, углеот-' ходы разделяют на два потока,, один из которых термообрабатывают следующим образом: 10-20% углеотходов из 60-90% выделенных для термообработки нагревают при.900-1100°С, затем смешивают их с оставшейся частью углеотходов, выделенных для термообработки, и нагревают эту смесь при 700-900°С до образования полукокса с содержанием углерода 8-9 % и горючего газа. После этого полукокс смешивают с дроблеными нетермообработаннымиуглебт^одами, увлажняют, формуют, сушат и обжигают. При зтом полученный горючий газ используется для сушки углеотходов и обжига кирпича, а сушка кирпича осуществляется отходящими от обжига газами. Физико-механические свойства кирпича следующие; водопоглоще- ние 11-14%, предел прочности при сжатии 13,6-15,7 МПа, при изгибе 2,7-4,1 МПа, усадка 7,0-8,1%, лицевая поверхность кир- . пича без пятен и посечек. 1 з.п. ф-лы, 2табл.слс

| Будников П.П | |||

| и др | |||

| Химическая технология керамики и огнеупоров | |||

| М.: Стройиз- дат, 1972, с | |||

| Передвижная комнатная печь | 1922 |

|

SU383A1 |

| опублик | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1992-02-15—Публикация

1987-11-09—Подача