Изобретение относится к области получения изобутена, изопрена и, возможно, трет-бутанола из изобутенсодержащего углеводородного сырья. Более конкретно изобретение относится к области получения изобутена, изопрена и, возможно, трет-бутанола с применением гидратации изобутена и взаимодействия изобутена и возможно трет-бутанола с формальдегидом и водным раствором кислоты с последующим разложением полупродуктов.

Известен способ глубокого извлечения (97-99%) чистого изобутена из изобутенсодержащих С4-фракций (смесей бутанов и бутенов) [П.А.Кирпичников, В.В.Берсенев, Л.М.Попова. Альбом технологических схем основных производств промышленности синтетического каучука. Л., Химия, 1986, с.14-17, с.75-78] путем гидратации изобутена на сульфокатионите(ах) с подачей весьма большого количества воды. Мольное отношение (МО) воды к изобутену составляет 80÷100 : 1. Из реакционной зоны выводят два потока: органический (раствор трет-бутанола в непрореагировавших углеводородах) и водно-трет-бутанольный. Из каждого из указанных потоков трет-бутанол (с примесью 10-20 мас.% воды) выделяют ректификацией. Особенно дорогостоящим является выделение трет-бутанола (точнее его азеотропа с ~12,5 мас.% воды) из водно-трет-бутанольного потока. Извлеченные потоки трет-бутанола (с примесью воды) направляют на дегидратацию трет-бутанола в присутствии крупнозернистого («формованного») сульфокатионита с непрерывной отгонкой образующегося изобутена. Процесс гидратации обычно осуществляется в режиме противотока воды и С4-смеси.

Известен [пат. RU 2076091, 27.03.1997, Бюл. изобр. №9] способ получения трет-бутанола из С4-фракций в вертикальном аппарате с кислотным катализатором, при котором катализаторную зону поддерживают заполненной водным раствором, содержащим 2-20% трет-бутанола, с подачей воды в количестве, восполняющем ее расход на гидратацию и унос с органическим потоком. Трет-бутанол выводят из реакционного узла только в составе органического потока - раствора в С4-углеводородах, и из указанного потока трет-бутанол (с примесью воды) выделяют ректификацией. Способ достаточно прост, однако он обеспечивает при МО=1:1 извлечение (превращение в трет-бутанол) не более 65-70% изобутена. При содержании в исходной С4-фракции 45% изобутена его остаточное содержание в отгоняемой смеси С4-углеводородов составляет 22-23%.

Для использования изобутена, содержащегося в указанной отгоняемой С4-смеси, в [пат. RU 2114096, 27.06.1998, Бюл. изобр. №18] предложено проводить ее контактирование с первичным спиртом с получением, после отгонки непрореагировавших углеводородов, высокооктанового продукта, содержащего, в основном, трет-бутиловый эфир. Способ эффективен, когда необходимо значительное производство эфира(ов). Однако в условиях недостатка изобутена либо необходимости расширения производства изобутена и/или изопрена требуется иное решение.

Известен [С.К.Огородников, Г.С.Идлис. Производство изопрена. Л., Химия, 1973, с.12-64] способ получения изопрена из изобутена, содержащегося в С4-фракции, и формальдегида, при котором С4-фракцию контактируют с водными растворами формальдегида и кислоты, из получаемого органического слоя отгоняют непрореагировавшие С4-углеводороды, из остатка выделяют 4,4-диметилдиоксан-1,3 (ДМД) и затем разлагают его в газообразном состоянии при весьма высокой температуре (270-380°С) с образованием изопрена. Недостатком способа является образование большого количества высококипящих побочных продуктов, чему способствует чрезмерно высокая (обычно 40-45%) концентрация изобутена в С4-фракции, причем не удается достичь высокой конверсии изобутена и отходящая С4-фракция содержит 12-15% изобутена. Также серьезным недостатком является большой расход теплоты при высокотемпературном газофазном разложении.

Известен также способ [пат. RU 2085552, 27.07.1997, Бюл. изобр. №21], согласно которому полупродукты для изопрена, в основном 4,4-диметилдиоксан-1,3 (ДМД), получают путем взаимодействия трет-бутанола и возможно изобутена с формальдегидом в водном растворе сильной кислоты, выделяют преимущественно ДМД из органического слоя и подвергают его высокотемпературному разложению (до 170°С) также в водном растворе кислоты с образованием и отгонкой изопрена. трет-бутанол для процесса получают путем глубокой гидратации изобутена в C4-фракции с 40-45% изобутена при большой подаче воды (МО вода : изобутен=80÷100:1), как описано в указанном выше Альбоме П.А.Кирпичниковым и др.

Серьезным недостатком процесса является предшествующая весьма сложная и дорогостоящая гидратация, а также попадание в систему получения изопрена большого количества воды в составе трет-бутанола и необходимость ее удаления из системы с большими энергозатратами.

Во всех известных способах чистый изобутен, в частности, для синтеза бутилкаучука из изобутенсодержащей С4-фракции и изопрен из изобутенсодержащей С4-фракции получают в раздельно функционирующих системах.

Нами найден способ одновременного получения чистого изобутена, изопрена и, возможно, трет-бутанола из изобутенсодержащей(их) С4-фракции(й) с применением формальдегида при синтезе изопрена, не требующий большой подачи воды и связанных с этим больших энергозатрат. При этом найдено, что использование для синтеза полупродуктов изопрена С4-фракции с пониженным содержанием изобутена позволяет существенно снизить потери изобутена с отходящей С4-фракцией и образование побочных продуктов.

Мы заявляем способ получения изобутена, изопрена и, возможно, трет-бутанола из изобутенсодержащей(их) С4-фракции(й), включающий гидратацию изобутена в С4-фракции(ях), отгонку непрореагировавших С4-углеводородов от трет-бутанола, дегидратацию трет-бутанола, контактирование изобутенсодержащей С4-фракции и возможно трет-бутанола с водным(и) раствором(ами) формальдегида и кислоты, отгонку как минимум оставшихся С4-углеводородов и разложение полупродуктов при повышенной температуре с образованием и последующим выделением изопрена и изобутена, отличающийся тем, что исходную(ые) изобутенсодержащую(ие) фракцию(и) как минимум частично подвергают гидратации на сульфокатионитном катализаторе в узле гидратации при умеренной подаче в него воды в количестве, компенсирующем ее расходование на реакцию с изобутеном и вывод в составе органического слоя, содержащего преимущественно смесь непрореагировавших С4-углеводородов и образующегося трет-бутанола при конверсии изобутена от 40 до 80%, как минимум из части указанного органического слоя выделяют ректификацией поток, содержащий преимущественно трет-бутанол, и поток непрореагировавших C4-углеводородов, содержащий от 10 до 40% изобутена, который контактируют с водным(и) раствором(ами) формальдегида и кислоты и образующиеся полупродукты после отгонки как минимум оставшихся С4-углеводородов подвергают жидкофазному или газофазному катализируемому разложению при повышенной температуре с образованием изопрена, изобутена и побочных продуктов, а указанный поток, содержащий преимущественно трет-бутанол, как минимум частично подают в зону разложения полупродуктов непосредственно и/или после контактирования как минимум с водным(и) раствором(ами) формальдегида и кислоты в дополнительной реакционной зоне, а остальную часть указанного потока, содержащего преимущественно трет-бутанол, дегидратируют с получением изобутена.

С целью наиболее эффективного осуществления изобретения мы также заявляем способы, отличающиеся тем, что

- часть исходной изобутенсодержащей С4-фракции присоединяют к потоку отогнанных от трет-бутанола С4-углеводородов, непрореагировавших в узле гидратации изобутена, и полученную смесь подают на указанное контактирование смеси С4-углеводородов с водным(и) раствором(ами) формальдегида и кислоты;

- указанную гидратацию проводят в прямоточной(ых) и/или противоточной(ых) зоне(ах) с диспергированием одного из контактируемых потоков и возможно удалением реакционной теплоты;

- трет-бутанол, образующийся в зоне гидратации, подвергают дегидратации в изобутен предпочтительно объединенным реакционно-ректификационным способом и от 20 до 90% трет-бутанола подают в систему получения изопрена и изобутена;

- изобутен, выделяемый из смесей, выводимых при указанном разложении полупродуктов, подают в указанную дополнительную реакционную зону контактирования трет-бутанола с водным(м) раствором(ами) формальдегида и кислоты и/или подвергают дополнительной очистке известными способами до состояния, пригодного для полимеризации и других органических синтезов;

- разложение полупродуктов проводят преимущественно в жидком потоке, движущемся снизу вверх в вертикальной(ых) обогреваемой(ых) реакционной(ых) зоне(ах) с подачей водно-кислотного(ых) слоя(ев) из указанной(ых) зон(ы) синтеза полупродуктов изопрена, с непрерывной отгонкой изопрена, изобутена и части воды и рециркуляцией жидкого водно-кислотного раствора, предпочтительно после отделения высококипящих побочных продуктов, в зону(ы) синтеза полупродуктов изопрена и возможно частично снизу в указанную зону разложения полупродуктов;

- при подаче в зону разложения полупродуктов поддерживают мольное отношение суммы трет-бутанола и рециркулируемого изобутена к сумме 4,4-диметилдиоксана-1,3 и формальдегида не менее 2:1, предпочтительно не менее 3:1;

- часть трет-бутанола подают в среднюю и/или верхнюю часть вертикальной зоны разложения.

Указанная гидратация изобутена происходит не только в специальной(ых) зоне(ах) его гидратации в С4-фракции(ах) на сульфокатионите, но и частично в зоне(ах) контактирования изобутенсодержащей фракции с водным(и) раствором(ами) формальдегида и кислоты в зоне(ах) синтеза полупродуктов и возможно в зоне(ах) контактирования трет-бутанола и возвратного изобутена с водным(и) раствором(ами) формальдегида и кислоты (если таковые зоны используются в процессе).

Получение чистого изобутена не обязательно осуществляется полностью или частично в специальной(ы) зоне(ах) дегидратации трет-бутанола. Как вариант, бóльшая часть или весь образовавшийся трет-бутанол может быть направлен в систему получения изопрена в зону(ы) синтеза полупродуктов и/или зону(ы) разложения полупродуктов. При этом дегидратация трет-бутанола осуществляется совместно с разложением полупродуктов (ДМД и возможно 1,3-метилбутандиола) в изопрен. Чистый изобутен выделяют из образующего(их)ся в зоне(ах) разложения смеси(ей) в основном с помощью ректификации и возможно водной отмывки и его (или его часть) подают в зону полимеризации (например, получения бутилкаучука) и/или в качестве реагента для других органических синтезов.

Основной вертикальный аппарат разложения может быть выполнен в виде кожухотрубчатого обогреваемого аппарата предпочтительно с кожухотрубчатой зоной в его нижней части и барботажно-массообменной зоной (возможно с массообменными элементами) в его верхней части. Возможно использование двух или нескольких кожухотрубчатых зон, в том числе и в верхней части аппарата.

Разложение полупродуктов не обязательно проводится в едином аппарате. Возможна составная конструкция, при которой первоначально нагревание поступающих на разложение смесей и частичное разложение полупродуктов проводятся в отдельном кожухотрубчатом аппарате, из которого поток(и) поступает(ют) в нижнюю часть вертикального аппарата, который может иметь или не иметь кожухотрубчатой(ых) зон(ы).

В качестве кислотных катализаторов могут служить различные достаточно сильные кислоты. С учетом возможной коррозии предпочтительно использование фосфорной кислоты с ингибиторами коррозии, возможно с добавкой другой(их) кислот(ы), например борной, не усиливающей коррозионной агрессивности реакционной смеси.

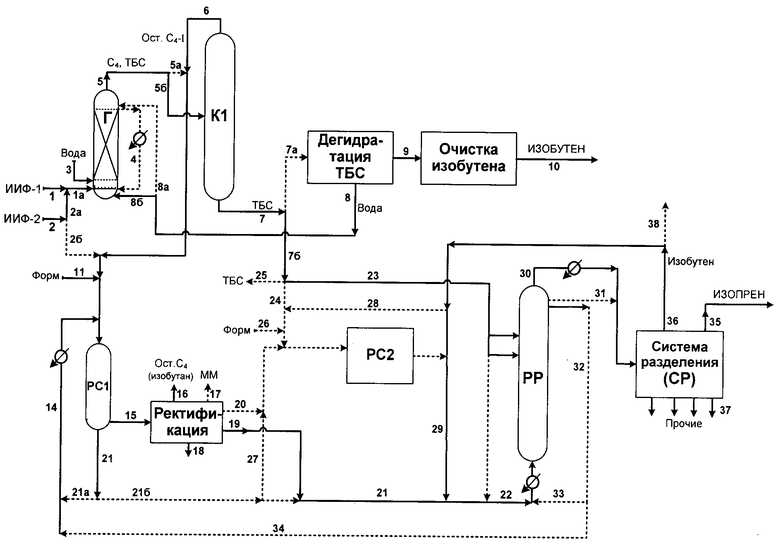

Применение изобретения иллюстрируется чертежом и примерами. Указанный чертеж и примеры не исчерпывают возможных вариантов использования изобретения, и возможны иные варианты при соблюдении признаков, указанных в п.1 формулы изобретения.

Согласно чертежу изобутенсодержащие смеси ИИФ-1 и ИИФ-2 поступают по линиям 1 и 2. Обе смеси или смесь ИИФ-1 и часть ИИФ-2 (линия 2а) поступают в реактор гидратации РГ. По линии 3 в РГ поступает «свежая» вода, а по линиям 8а и/или 8б - вода после гидратации трет-бутанола. Для охлаждения РГ может быть снабжен охлаждаемым контуром рециркуляции воды (линия 4).

Из РГ по линии 5 выводят смесь (органический слой), содержащую преимущественно С4-углеводороды (с частью изобутена) и трет-бутанол (ТБС). Ее полностью или частично подают (линия 5б) в ректификационную колонну К1 для отделения необходимого количества трет-бутанола. В качестве дистиллята из К1 по линии 6 выводят поток С4-углеводородов, который направляют, возможно после смешивания с частью ИИФ-2 (линия 2б) и оставшейся частью органического слоя (линия 5а), в систему синтеза изопрена.

Снизу из К-1 по линии 7 выводят поток, содержащий преимущественно ТБС (5-15% воды). Возможно часть потока 7 подают по линии 7а в узел дегидратации, откуда воду по линии 8 возвращают в РГ, а поток изобутена (линия 9) подвергают очистке и по линии 10 выводят чистый изобутен, используемый для дальнейшей переработки, например получения бутилкаучука (БК).

В реактор синтеза полупродуктов для изопрена (РС1) кроме указанного потока 6 (и возможно 2б) подают по линии 11 водный раствор формальдегида и по линии 14 - рециркулируемый водный раствор кислоты (с ингибиторами коррозии).

Из РС1 выводят органический слой (линия 15), подвергают его ректификации и выводят как минимум поток остаточных С4-углеводородов (линия 16), возможно поток ММ, содержащий метилаль и метанол (линия 17), поток высококипящих побочных продуктов (линия 18), основной поток, содержащий полупродукты для изопрена (линия 19) и возможно поток ТБС (линия 20). Поток 19 направляют в реактор разложения РР (линия 22), предпочтительно с добавлением высококипящего инертного растворителя (углеводорода(ов)). Возможно, водно-кислотный слой (линия 21) рециркулируют в РС1 через холодильник и/или подают в РР и/или РС2.

Часть ТБС из К1 (линия 7б) подают по линии 23 в РР и/или направляют в дополнительный реактор синтеза полупродуктов для изопрена РС2 (линия 24), и/или выводят в качестве продукта (линия 25). В РС2 подают также водный раствор формальдегида (линия 26), водный раствор кислоты (линия 27) и предпочтительно рецикл изобутена (линия 28). Реакционную смесь из РС2 подают по линии 29 (далее 22) снизу в РР.

Возможно рецикл изобутена или его часть подают снизу в РР (линии 29, 22).

Из РР сверху выводят паровой поток 30 (изопрен, изобутен, частично вода), подаваемый в систему разделения (СР). Возможно также выводят по линии 31 (и подают в СР) жидкий органический поток, включающий ВПП. По линии 32 выводят (если используется жидкостной реактор РР) водно-кислотный поток, который по линии 33 рециркулируют на вход в РР и/или рециркулируют в РС1 (линия 34).

Из системы разделения выводят изопрен (линия 35), изобутен (линия 36) и побочные продукты (совместно обозначены линиями 37).

Поток изобутена 36 рециркулируют (линия 29, линия 28) и/или выводят по линии 38 в качестве продукта, например, в систему синтеза БК. Выводимый изобутен может быть подвергнут очистке известными способами, такими как водная отмывка и/или ректификация, и/или очистка металлорганическими соединениями.

ПРИМЕРЫ

Пример 1

Используется схема, приведенная на чертеже, без включения дополнительного узла синтеза РС-2.

Поступают два фракции ИИФ (в каждой 45% изобутена и 55% изобутана): 25,5 т/ч ИИФ-1 и 28,7 т/ч ИИФ-2 (в них суммарно 24,4 т/ч изобутена). Их суммарное количество подвергают гидратации (изобутена) в зоне (узле) Г. В реакторе(ах) зоны Г используют крупнозернистый катализатор КУ-2ФПП в виде колец (диаметр 4-5 мм, длина 5-7 мм, статическая обменная емкость СОЕ=3,7 мг-эквН+/г) и поддерживают температуру 80-85°С. В зону (узел) Г подают 6,7 т/ч воды: 2,4 т/ч «свежей» по линии 3 и остальное количество в качестве рецикла по линии 8. Мольное отношение (МО) вода : изобутен (в ИИФ) составляет 0,86:1, т.е. количество подаваемой в узел гидратации воды ~ в 95÷115 раз меньше, чем в известном промышленном способе, описанном в книге П.А.Кирпичникова и др. (1986 г.)

Конверсия изобутена составляет 65%. Из зоны Г выводят по линии 560,9 т/ч потока, содержащего 48,9% изобутана, 14% изобутена, 34,5% ТБС и 2,6% воды. При ректификации потока 5 в колонне К-1 выводят 38,7 т/ч дистиллята, содержащего 77,0% изобутана, 22,0% изобутена и ~1% ТБС (линия 6), и 22,2 т/ч кубового потока 7, содержащего 92,6% ТБС, 7,2% воды и 0,2% углеводородов.

Поток 6 подают в реакционную зону синтеза полупродуктов изопрена (РС-1), а поток 7 делят на две части и направляют 14,4 т/ч в зону дегидратации ТБС (линия 7а) и 7,8 т/ч - в систему получения изопрена.

В результате дегидратации ТБС, проводимой в объединенном реакционно-ректификационном аппарате с сульфокатионитным катализатором КУ-2ФПП, и очистки (ректификации и возможно отмывки) получают 10,0 т/ч чистого изобутена, пригодного для производства бутилкаучука.

В жидкофазный(е) реактор(ы) зоны РС1 подают 38,7 т/ч потока 6, 10,7 т/ч водного раствора формальдегида (45% формальдегида, 53,8% воды, 1,0-1,2% метанола) и 16,2 т/ч водно-кислотного потока (в основном рецикла), содержащего 90,6% воды, 6,7% фосфорной кислоты (ФК) и примеси формальдегида (Ф), ДМД, ТБС, МДГП и ВПП. В зоне РС-1 поддерживают температуру 75-90°С. Конверсия изобутена составляет 88%.

Из РС-1 выводят 42 т/ч органического слоя (линия 15), содержащего 74% С4-углеводородов (в основном, изобутана), 15,8% ДМД, 6,7% ТБС, ~1% ВПП, 2,4% воды и небольшое количество других компонентов, и 23,6 т/ч водно-кислотного слоя (линия 21), содержащего 80,5% воды, 6,4% ФК, 4,7% МБД, 2,6% ТБС и в меньшем количестве другие компоненты.

Из органического слоя отгоняют 31 т/ч остаточной С4-фракции, содержащей 95,7% изобутана, 4,1% изобутена, 0,1% воды и 0,1-0,2% метанола (линия 16). Из кубового остатка отгоняют 10,6 т/ч фракции (линия 19), содержащей преимущественно ДМД (62,3%), ТБС (26,4%) и воду (9,4%). В качестве кубового остатка получают 0,4 т/ч ВПП.

Поток по линии 19, водно-кислотный слой (линия 21), часть (5,0 т/ч) потока ТБС (линия 7б) и рециркулируемый поток изобутена после разложения полупродуктов в реакторе разложения РР (при ~160°С) подают снизу в РР. В среднюю и верхнюю часть РР дискретно подают потоки ТБС в общем количестве 2,8 т/ч.

Из РР выводят паровой поток (линия 30), содержащий в основном, изопрен, изобутен и частично воду, и жидкий органический поток (линия 31), содержащий ВПП, которые направляют (после конденсации парового потока и отслаивания воды) в систему разделения, и выводят водно-кислотный поток (линия 32), 65,75% которого рециркулируют снизу в РР, а остальное количество возвращают в зону РС-1.

Из системы разделения (СР) выводят 11,9 т/ч изопрена (линия 35) и 7,5 т/ч изобутена (линия 36), часть которого по мере накопления выводят по линии 38 с получением после очистки 0,5-1,0 т/ч чистого продукта, пригодного, в частности, для синтеза бутилкаучука.

Пример 2

В отличие от примера 1 выводят часть ТБС (0,5 т/ч) из потока 7 по линии 25. При этом выход чистого изобутена по линии 10 сохраняется на уровне 10 т/ч и выход изопрена по линии 35 практически не снижается (составляет 11,6 т/ч) благодаря использованию изобутенового рецикла (линия 29).

Пример 3

В отличие от примера 1 используют дополнительную жидкофазную реакционную зону РС2 синтеза полупродуктов для изопрена. В РС-2 подают предпочтительно бóльшую часть (6,0 т/ч) потока ТБС (линия 7б), предназначенного для изопрена, рециркулируемый по линии 28 поток изобутена, дополнительное количество 45%-ного водного раствора формальдегида (линия 26) в количестве 12,1 т/ч и водно-кислотный поток из РС1 (линия 21, далее линия 27).

В зоне РС2 поддерживают температуру 75-80°С и конверсию изобутена (свободного и связанного в форме ТБС) 75-80%. Из РС2 реакционную смесь подают по линии 29 (или отдельным линиям для органического и водного слоев) и далее по линии 22 снизу в РР.

Благодаря более полному использованию изобутена и ТБС после разделения продуктов РР в системе СР получают по линии 35 16,0 т/ч изопрена. Выход изобутена по линии 10 сохраняется на уровне 10 т/ч.

Пример 4

В отличие от примеров 1-3 в зону (узел) гидратации Г подают полностью ИИФ-1 и лишь 50% ИИФ-2, т.е. суммарный поток ИИФ, поступающий по линии 1а в зону Г, составляет 39,8 т/ч; в нем 17,9 т/ч изобутена. Воду в узел Г подают в суммарном количестве 5,47 т/ч. МО вода:изобутен = 0,95:1. Количество воды, подаваемой в узел гидратации, в 90-105 раз меньше, чем в известном промышленном процессе.

После разделения потока 5 в Р-1 получают 28,2 т/ч углеводородного потока 6 (в нем 22% изобутена) и 16,2 т/ч трет-бутанольного потока 7.

Из потока 7 (часть) 10,2 т/ч подают по линии 7а на дегидратацию ТБС (и далее по линии 10 получают 7,6 т/ч чистого изобутена), а остальное количество по линии 7б подают в систему получения изопрена.

Поток 6 смешивают с половиной потока 2 (линия 2б) и получают 42,6 т/ч углеводородного потока, содержащего 29,8% трет-бутанола, который подают в РС1.

Дальнейшая переработка ведется подобно примеру 1 с той разницей, что подачу формальдегидного раствора в воде (линия 11) увеличивают до 16 т/ч и подачу водно-кислотного потока (линия 14) увеличивают до 24,2 т/ч.

В потоке отходящих С4-углеводородов (линия 16) концентрация изобутена составляет 6,2%.

Выход изопрена по линии 35 возрастает до 13,9 т/ч, выход изобутена по линии 38 составляет 0,5-1,0 т/ч.

Пример 5

Первоначально переработку осуществляют аналогично примеру 4. В отличие от примера 4 используют дополнительную жидкофазную реакционную зону синтеза РС2.

В зону РС2 подают предпочтительно бóльшую часть потока ТБС (линия 7б), рециркулируемый по линии 28 поток изобутена, дополнительное количество водного раствора формальдегида (линия 26) и водно-кислотный поток из РС1 (линия 21, далее линия 27). В зоне РС2 поддерживают температуру 75-80°С. Конверсия изобутена (свободного и связанного в форме ТБС) составляет 75-80%.

Реакционную смесь из РС2 подают снизу в зону разложения РР.

В качестве потока 10 получают 7,5 т/ч изобутена, в качестве потока 35 выводят 17,2 т/ч изопрена.

Пример 6

Первоначально переработку осуществляют аналогично примеру 4.

В отличие от примера 1 выводимый из К1 поток трет-бутанола (линия 7) полностью направляют по линии 7б (далее 23) в систему получения изопрена в реакционную зону РР, куда также снизу направляют рециркулируемую часть изобутена.

В подаваемых в РР потоках поддерживают мольное отношение суммы трет-бутанола и изобутена к сумме 4,4-диметилдиоксана-1,3 (в основном) и формальдегида 3:1.

По линии 35 выводят 12,9 т/ч изопрена, по линии 38 (после очистки) 9,3 т/ч изобутена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ФОРМАЛЬДЕГИДА И ИЗОБУТЕНСОДЕРЖАЩЕЙ C-ФРАКЦИИ | 2008 |

|

RU2373176C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОБУТЕНА И ФОРМАЛЬДЕГИДА | 2005 |

|

RU2280022C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОБУТЕНА C-ФРАКЦИИ(Й) И ФОРМАЛЬДЕГИДА | 2016 |

|

RU2622044C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2006 |

|

RU2304135C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО ИЗОБУТЕНА | 2006 |

|

RU2316532C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2000 |

|

RU2202530C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-2-БУТЕНА ИЗ ИЗОПЕНТАНА И СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОПЕНТАНА | 2006 |

|

RU2329246C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОБУТЕНА, СОДЕРЖАЩЕГОСЯ В УГЛЕВОДОРОДНЫХ СМЕСЯХ, И ФОРМАЛЬДЕГИДА | 1998 |

|

RU2167138C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОЙ СМЕСИ | 2003 |

|

RU2252931C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ СМЕСЕЙ, СОДЕРЖАЩИХ АЛКИЛ-ТРЕТ-АЛКИЛОВЫЕ ЭФИРЫ | 2010 |

|

RU2434933C1 |

Изобретение относится к способу получения изобутена, изопрена и, возможно, трет-бутанола из изобутенсодержащей(их) С4-фракции(й), включающему гидратацию изобутена в С4-фракции(ях), отгонку непрореагировавших С4-углеводородов от трет-бутанола, дегидратацию трет-бутанола, контактирование изобутенсодержащей С4-фракции и возможно трет-бутанола с водным(и) раствором(ами) формальдегида и кислоты, отгонку как минимум оставшихся С4-углеводородов и разложение полупродуктов при повышенной температуре с образованием и последующим выделением изопрена и изобутена, характеризующемуся тем, что исходную(ые) изобутенсодержащую(ие) фракцию(и) как минимум частично подвергают гидратации на сульфокатионитном катализаторе в узле гидратации при умеренной подаче в него воды в количестве, компенсирующем ее расходование на реакцию с изобутеном и вывод в составе органического слоя, содержащего преимущественно смесь непрореагировавших С4-углеводородов и образующегося трет-бутанола при конверсии изобутена от 40 до 80%, как минимум из части указанного органического слоя выделяют ректификацией поток, содержащий преимущественно трет-бутанол, и поток непрореагировавших С4-углеводородов, содержащий от 10 до 40% изобутена, который контактируют с водным(и) раствором(ами) формальдегида и кислоты и образующиеся полупродукты после отгонки как минимум оставшихся С4-углеводородов подвергают жидкофазному или газофазному катализируемому разложению при повышенной температуре с образованием изопрена, изобутена и побочных продуктов, а указанный поток, содержащий преимущественно трет-бутанол, как минимум частично подают в зону разложения полупродуктов непосредственно и/или после контактирования как минимум с водным(и) раствором(ами) формальдегида и кислоты в дополнительной реакционной зоне, а остальную часть указанного потока, содержащего преимущественно трет-бутанол, дегидратируют с получением изобутена. Применение настоящего способа позволяет снизить подачу воды и связанные с этим энергозатраты. 7 з.п. ф-лы, 1 ил.

1. Способ получения изобутена, изопрена и, возможно, трет-бутанола из изобутенсодержащей(их) С4-фракции(й), включающий гидратацию изобутена в С4-фракции(ях), отгонку непрореагировавших С4-углеводородов от трет-бутанола, дегидратацию трет-бутанола, контактирование изобутенсодержащей С4-фракции и возможно трет-бутанола с водным(и) раствором(ами) формальдегида и кислоты, отгонку как минимум оставшихся С4-углеводородов и разложение полупродуктов при повышенной температуре с образованием и последующим выделением изопрена и изобутена, отличающийся тем, что исходную(ые) изобутенсодержащую(ие) фракцию(и) как минимум частично подвергают гидратации на сульфокатионитном катализаторе в узле гидратации при умеренной подаче в него воды в количестве, компенсирующем ее расходование на реакцию с изобутеном, и вывод в составе органического слоя, содержащего преимущественно смесь непрореагировавших С4-углеводородов и образующегося трет-бутанола при конверсии изобутена от 40 до 80%, как минимум из части указанного органического слоя выделяют ректификацией поток, содержащий преимущественно трет-бутанол, и поток непрореагировавших С4-углеводородов, содержащий от 10 до 40% изобутена, который контактируют с водным(и) раствором(ами) формальдегида и кислоты, и образующиеся полупродукты после отгонки как минимум оставшихся С4-углеводородов подвергают жидкофазному или газофазному катализируемому разложению при повышенной температуре с образованием изопрена, изобутена и побочных продуктов, а указанный поток, содержащий преимущественно трет-бутанол, как минимум частично подают в зону разложения полупродуктов непосредственно и/или после контактирования как минимум с водным(и) раствором(ами) формальдегида и кислоты в дополнительной реакционной зоне, а остальную часть указанного потока, содержащего преимущественно трет-бутанол, дегидратируют с получением изобутена.

2. Способ по п.1, отличающийся тем, что часть исходной изобутенсодержащей С4-фракции присоединяют к потоку отогнанных от трет-бутанола С4-углеводородов, непрореагировавших в узле гидратации изобутена, и полученную смесь подают на указанное контактирование смеси С4-углеводородов с водным(и) раствором(ами) формальдегида и кислоты.

3. Способ по п.1, отличающийся тем, что указанную гидратацию проводят в прямоточной(ых) и/или противоточной(ых) зоне(ах) с диспергированием одного из контактируемых потоков и возможно удалением реакционной теплоты.

4. Способ по п.1, отличающийся тем, что трет-бутанол, образующийся в зоне гидратации, подвергают дегидратации в изобутен предпочтительно объединенным реакционно-ректификационным способом и от 20 до 90% трет-бутанола подают в систему получения изопрена и изобутена.

5. Способ по п.1, отличающийся тем, что изобутен, выделяемый из смесей, выводимых при указанном разложении полупродуктов, подают в указанную дополнительную реакционную зону контактирования трет-бутанола с водным(и) раствором(ами) формальдегида и кислоты и/или подвергают дополнительной очистке известными способами до состояния, пригодного для полимеризации и других органических синтезов.

6. Способ по п.1, отличающийся тем, что разложение полупродуктов проводят преимущественно в жидком потоке, движущемся снизу вверх в вертикальной(ых) обогреваемой(ых) реакционной(ых) зоне(ах) с подачей водно-кислотного(ых) слоя(ев) из указанной(ых) зон(ы) синтеза полупродуктов изопрена, с непрерывной отгонкой изопрена, изобутена и части воды и рециркуляцией жидкого водно-кислотного раствора, предпочтительно после отделения высококипящих побочных продуктов, в зону(ы) синтеза полупродуктов изопрена и возможно частично снизу в указанную зону разложения полупродуктов.

7. Способ по п.1, отличающийся тем, что при подаче в зону разложения полупродуктов поддерживают мольное отношение суммы трет-бутанола и рециркулируемого изобутена к сумме 4,4-диметилдиоксана-1,3 и формальдегида не менее 2:1, предпочтительно не менее 3:1.

8. Способ по п.1, отличающийся тем, что часть трет-бутанола подают в среднюю и/или верхнюю часть вертикальной зоны разложения.

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1995 |

|

RU2085552C1 |

| Приспособление к уборочным машинам для отделения початков от стеблей кукурузы | 1956 |

|

SU106323A1 |

| Подъемник | 1971 |

|

SU1214571A1 |

Авторы

Даты

2010-05-10—Публикация

2008-11-17—Подача