обйёна, необходимого для осуществления процесса растворения. : При охлаждении и выдержке при тем пёратуЬе минимальной устоЙчйвЪети пе реохлаждённого твердого раствора происходит выделение из матричного твёрдого раствора избыточного количества:второй фазы в связи с уменьше нкем растворимости eie в твердеем растворе q понижением температуры, Причём вьщеляющаяся избыточная фаза i прёимущёс твенно ос.аждаётс я«а .боковых поверхностях не растворившихся при нагреве кристаллов, увеличивая .их толщину. Многократное оойторение нагрева и охлаждения приводит к , постепенной сфероидизации игольчатых кристаллов, приводящей к повышению пластичности сплавов. ДРУГИМ отличием способа- является то,что в процессе изотермических вы прОв:одят ультразвуковую обработку. Это позволяет дополнительно повысить пластичйскгть сплавов за сче более полного протекания процессов коагуляций и сфероидизации эвтектических составляющих и избыточных кристаллов. Анализ объемных изменений, ttpoисхбдшцих в рассматриваемых структур ных превращениях В Системе алюминийкрёмний, пО1(азьюаёт, -что рас;твррёнйё избыточных кристаллов кремния в алюМи;ние ВОм твёрдом раств.оре, обладаю- , щих значитель.но меньшим удельным :.объёмом по сравнению с ним, сопровож дается йознйкнЪвеweM напряжений сжат на меж,аэн6й границе кремнием й матрйчн1ам ;:твердым рйствсзром, что затрудйяёт процесс растворения.

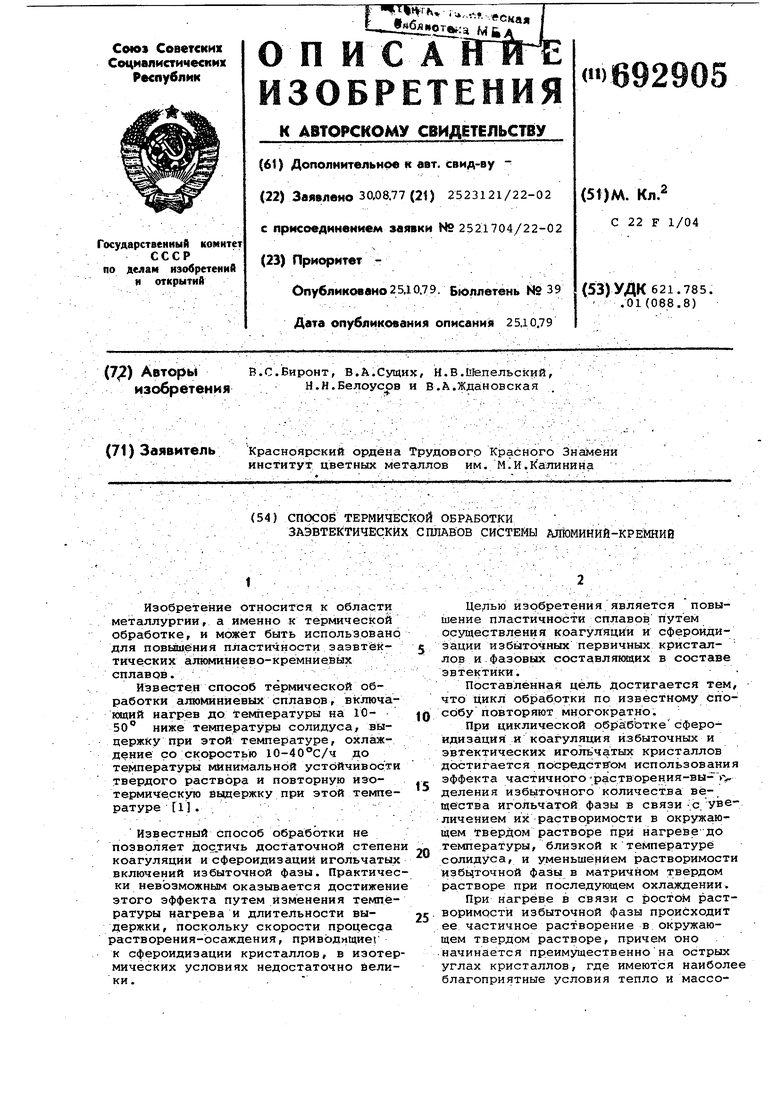

|1а именование

Режим обработки обработки

состоЯйие

Без отжига.

-

ная обраОтжиг однократный при , выдержка 15 мин, охлаждение до looc, выдержка 15 мин. Далее охлаждение на воздухе

Обработка циклическая,

ый включающая нагрев до 550 С, выдержку 1$ мин, охлаждение до , выдержку 15 мин, три раза с последукщим охлаждением на воздухе

Предельно допустимая степень холодной деформации до появления первой трещины для сплавов, - - %: .

25%

18% кремния .кремния

4,5

12

13

12

15,4 Воздействие ультразвуковых колебаний на этот процесс, способствуя перераспределению напряжений, устраняет их отрицательное влияние на процесс растворения, способствует более полному протеканию растворения кремния, определяя более полное развитие процессов сфероидизации. . и коагулйцйи его частиц. П р и м е р. Проводят термическую o6pa6oTky заэвтектических силуминов, содержащих 18 и 25% кремния; Заготовки нагревают до , выдерживают при этой температуре 15 мин, охлаждают до30О С, Вновь ввдерживают при этой температуре 15 мин, далее проводят новь1й нагрев до для ноього Цикла обработки. Такую цикли4eckyk) обработку проводят 3 раза. По окончании прследйёго цикла обработки 6хлажденйе:/с ЗООС до комнатной тёмперат гры проводят , на воздухе. . . даугую частьОбразцов обрабатывают rto такой ж© схеме, однако в процессе выдержек при. образцы дополйительнб обрабатЫвают ультразвуком. Обработку образцов ультразвукой проноДят При иеЬосрёдствёнйОй передаче колебаний к ,Ьбр:а;зцу от .Волнбводно.излучающей Системы магнитостриКционлйбго преобразоватёля установки УЗДН-1. 4астот.а Ультраэвуковых колебаний... 22 кГц. й.г1ЛйТУда коЛё.баний возбуждающего тОрца волновойа 25 мкм. . ; Для получеййя сравнительны ДаннУх проводугт- однократный отжиг, : включающий нагрев до , вьщержку приэтОЙтемпературе, охлаждение ; до ЗЙО С, повторную выдержку при этЪЙ тe.Miiepaf уре : и последуйщёе охлаждёййе на воздухе. . , Т а б л и ц а.

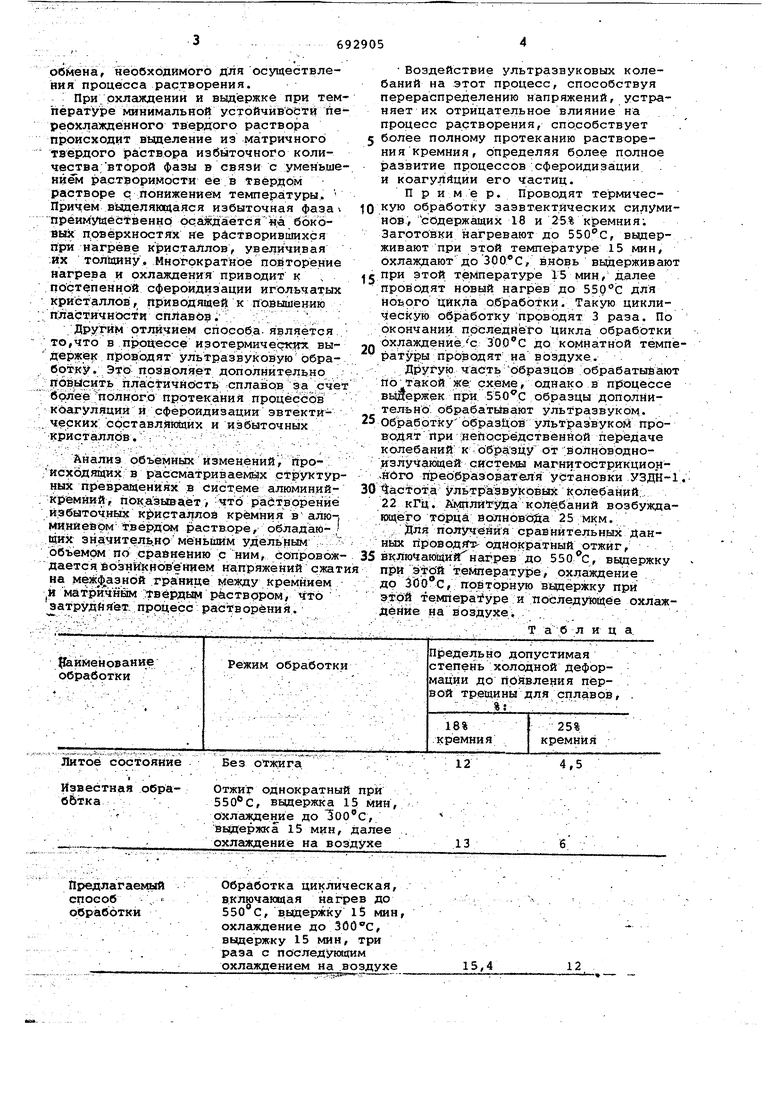

Наименование

Режим обработки обработки

Циклическая обработка, включающая нагрев до , вьщержку 15 мин с воздействием ультразвука, охлаждение до 30рс, ввдержку 15 мин, три раза : .

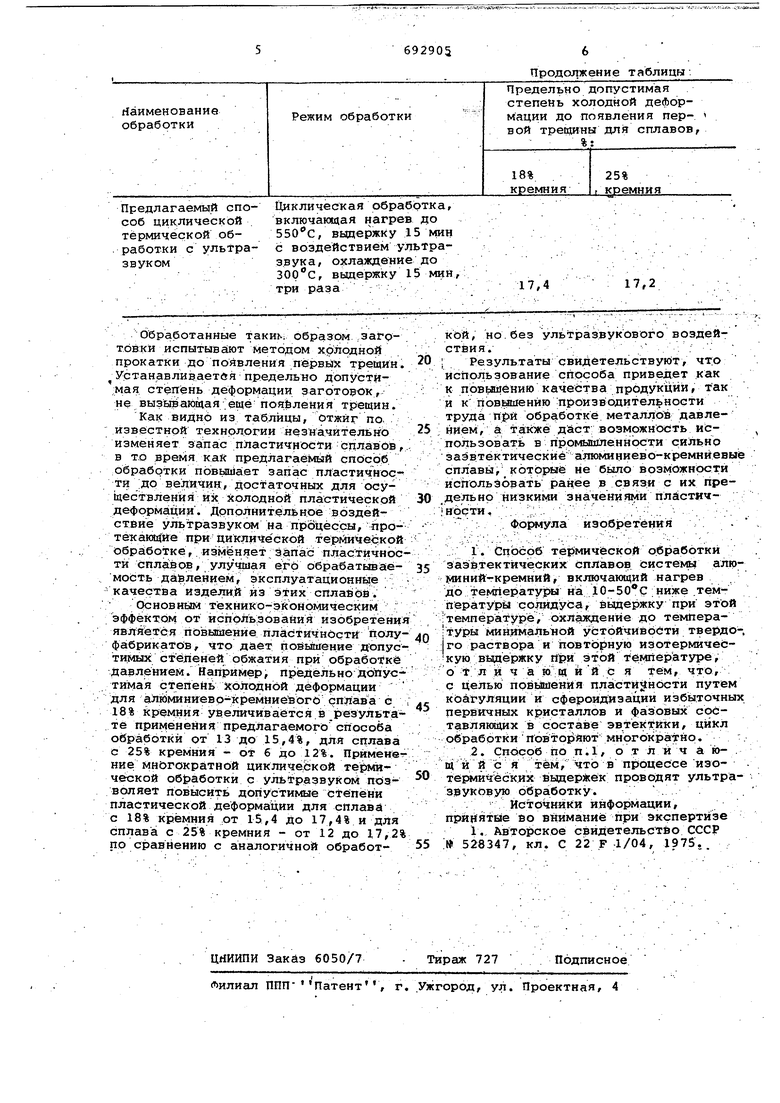

Обработанные таким образом ,заго-. т6в:ки испытывают методом хр тодно: прокатки до появления первых трещин. УстанавливаетбЯ предельно допустимая степень деформации заготовок, не,вызывающая щё пояЬления трещин.

Как видно из таблицы, отжиг по, известной технологии незначительно изменяет запас пластичности сплавов,.. в то время как предлагаемой способ, .обработки повышает запас пластичноетя :до величин достаточных для осуществленйя их холодной пластической деформации. Дрполнительное воздействие ультразвуком на процёссн, протекающие при цикли еской терКшчейкой обработке г .изменяет запас плас тичностй сплавов, улучшая его обрабатываемоЬть да 1лением, эксплуатационньге - качества издели.й из этих сплавов. OteHOBHbiM технико-эйонрмическим эффектом от испрЛь.зования изобретения является повышение пластичности полуфабрикатов, чтр дает првьгогение допустимых стёденёй обжатия при обработк1ё давлением. Нап)римвр, Предельно дойус-- тимая степень холодной деформации для алйминиевр-кремниевогб сплава с : 18% кремния увеличивается.в результате применения предлагаемого способа обработки от 13 до 15,4%, для сплава с 25% кремния от б до 12%. Прйменетние многократной цикличе.ской термической обработки с ультразвуком позволяет повысить допустимые степени пластической деформации для сплава с 18% кремния от 15,4 До 17,4% и для сплава с 25% кремния - от 12 до 17,2% по сравнению с аналогичной обработПродолжение таблицы

Предельно допустимая степень холодной деформации до появления первой трещины для сплавов,

%

18%

25% f кремния кремния

17,2

17,4

КОЙ, но.без ультразвукового воздействия.- - -, .;0

: Результаты свидетельствунэт, что использование способа приведет .как к пЬвьияению качества продукций, так и к г1ОВ1ЕЛ11енйю производительности труда при обработке металлов давле; нйем, а также даст; возмржность ис5пользовать в промышленности сильнр заэвтектическйё алюминиево-кремнйевыё сплавы, котОряле не было возможности использовать ранее в связи с их предельнр низкими значени пуи пластич0

|нрсти,;;. ..V.. ...:.,,,.--.,.; - . .-.-. Формула изобретения .

Г. Спосрб те15мич1еской обработки заэвтектйческих сплавов систеквд алю51уш НИИ-к ремни и, вклочающий нагрев до температуры на 10-50 С;ниже .тем пературй солйдуСа, ввдержку при этой ;температуре, охЛаяоденйе до темпера|туры мин.имадьной устойчивости твердо-,

0 го раствора и повторную изотермическую ввдержку При этой тe mep:aтype, о Тлл И ч а Ю;Щ и и с я тем, что, ; с целью пойьлиенйя пдасти нОсти путем коагуляции и сфероидизации избыточных

5 первичных кристаллов и фазовых срСтавлякндих в составе эвтектики, цикл обработки повторяют многократйр.

2. Спосрб по п.1, о т л и ч а ю- . щи И с: я тем, что в процессе изо- 0те лйческих выдержек проводят ультразвуковую обработку. .

- Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР : 528347, кл. С 22 F 1/04, 1975.

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства проката | 1986 |

|

SU1404126A1 |

| Способ изготовления сортовой стали для холодной высадки | 1983 |

|

SU1147762A1 |

| Способ термической обработки прокатаиз дОэВТЕКТОидНыХ СТАлЕй | 1979 |

|

SU829687A1 |

| Способ обработки алюминиево-кремниевых сплавов | 1980 |

|

SU899171A1 |

| Способ сфероидизирующего отжига среднеуглеродистых сталей для холодной высадки | 1984 |

|

SU1312111A1 |

| Способ термообработки алюминий-магниевых сплавов | 1981 |

|

SU1006532A1 |

| Способ изготовления калиброванной стали для холодной высадки | 1979 |

|

SU876743A1 |

| Способ изготовления калиброванной стали для холодной высадки | 1978 |

|

SU753912A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2008 |

|

RU2371512C1 |

| Способ производства проката | 1983 |

|

SU1132547A1 |

Авторы

Даты

1979-10-25—Публикация

1977-08-30—Подача