Заявляемое изобретение относится к металлургии, в частности к обработке тугоплавких металлов давлением. Из тугоплавкого металла молибдена изготовляют самые разнообразные изделия - сотовые панели космических летательных аппаратов, теплообменники, оболочки ракет и капсул, тепловые и другие экраны, обшивку кромок крыльев и стабилизаторы в сверхзвуковых самолетах и многое другое. Формообразование полуфабрикатов из тугоплавких металлов и сплавов осуществляется, в том числе, холодной штамповкой, например, экранов - полых осесимметричных тонкостенных деталей с фланцем или дном, а также без них. Материал экрана должен обладать жаропрочностью, термостойкостью, высокими значениями электро- и теплопроводности, высокотемпературной длительной прочностью. При эксплуатации в области высоких температур важной особенностью является низкое сечение захвата тепловых нейтронов. Материалы, обеспечивающие комплекс этих свойств - молибден.

Для проведения операций холодной пластической деформации (вытяжки) материал заготовки должен обладать, помимо требуемых значений прочности, необходимыми характеристиками пластичности.

Известен способ получения полос молибдена технической чистоты МЧ по технологии холодной пластической деформации (ТУ 11-90. Полосы молибденовые). Способ заключается в формировании конфигурации заготовки и структуры материала в процессе обработки давлением. При этом получают заготовки по схеме: отжиг, затем холодная прокатка в двух взаимно-перпендикулярных направлениях.

Необходимый уровень прочности σв=800-980МПа получен в холодно-катанных, прокатанные в двух взаимно-перпендикулярных направлениях заготовках, но при этом уровень пластичности низок - δ=1-2% (ТУ 48-19-272-83 Полосы молибдена), что затрудняет или делает невозможным проведение операций холодной пластической деформации(вытяжки). Пластичность может быть повышена при проведении вакуумного отжига заготовок до δ=3%, но при этом прочность снижается до σв=685МПа. (ТУ 11-90). Данный способ принят в качестве ближайшего аналога.

Последовательность операций получения изделия по существующей технологии заключается в следующем: в результате операции вырубки-свертки из полосы Мо последовательно вырубается кружок и сворачивается колпачок, затем полуфабрикат (колпачок) необходимо отжечь в вакуумной печи при температуре 1000-1200°С, в последующем повторяются единообразные 4 цикла вытяжки и отжига с постепенным уменьшением диаметра и увеличением высоты колпачка, на завершающих этапах технологии получения экрана применяются ручные операции раскатки на оправке, отжига и ротационной вытяжки для формирования окончательного внутреннего диаметра экрана и утонения стенки, также с промежуточным отжигом.

Основным недостатком способа, принятого в качестве ближайшего аналога, является то, что способ предполагает проведение вакуумного отжига после каждого этапа операций холодной пластической деформации. Это требует дорогостоящего оборудования (печи для вакуумной термообработки) приводит к значительным энергозатратам (температура отжига 900-1100°С), большой продолжительности технологического процесса и следовательно, к повышению стоимости изделий.

Перед заявляемым изобретением поставлена задача сократить продолжительность процесса обработки при обеспечении требуемого комплекса механических свойств исходной заготовки и отсутствии дефектов в готовом изделии.

Поставленная задача решается способом обработки заготовок из холоднодеформированного молибдена. Способ включает формообразующую пластическую деформацию путем вытяжки, при этом перед вытяжкой заготовку из холоднодеформированного молибдена подвергают одновременному воздействию потока воздуха и акустического поля звукового диапазона частот с уровнем звукового давления в пределах 140-160 дБ в течение 10-20 мин.

Благодаря одновременному воздействию на изделие из молибдена потока газа и акустического поля достигается технический результат, а именно: дислокационная структура, возникшая в зернах молибдена в процессе пластической деформации и представляющая собой ячейки искаженной формы с высоким уровнем внутренних напряжений, изменяется. Вследствие протекания процессов полигонизации формируется внутризеренная структура с выстраиванием дислокаций в виде упорядоченных образований, т.е. образуется блочная структура, состоящая из разориентированных микрообъемов, что является препятствием для перемещения дислокаций. В тоже время субграницы мобильны, что способствует релаксации внутренних микронапряжений и обеспечивает достаточный уровень пластичности молибдена.

Таким образом последовательность действий по предлагаемому способу заключается в следующем: исходный материал в виде полосы или кружка обрабатывается по выбранному режиму акустической обработки, затем проводятся комбинированные вытяжки через две матрицы (2 раза), повторная акустическая обработка, после чего формируются окончательные размеры полуфабриката путем вытяжки через две матрицы с утонением стенки.

Благодаря применению акустической обработки для вытяжки с утонением исключаются операции межоперационного отжига и сокращаются штамповочные операции вдвое.

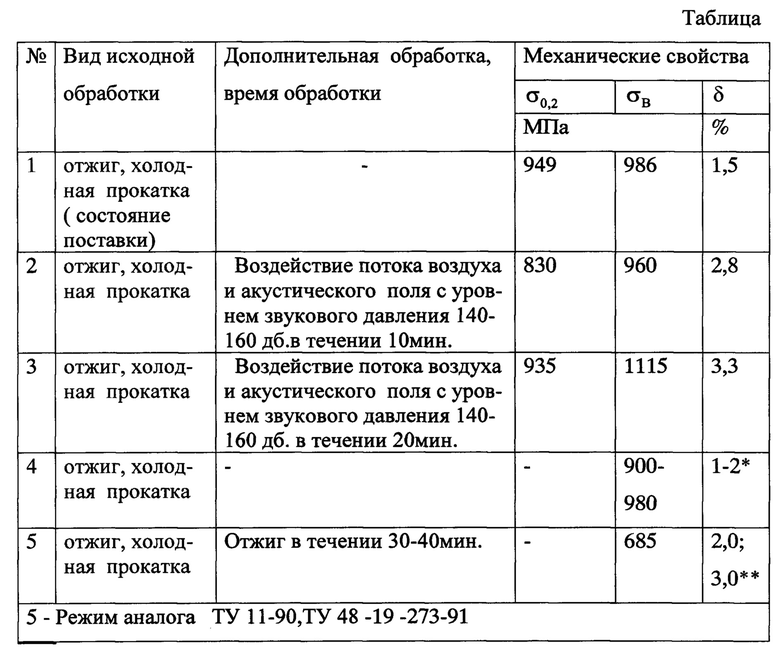

Для оценки заявляемого способа обработки заготовок из молибдена были использованы образцы для испытаний на статическое растяжение, прошедшие обработку путем одновременного воздействии потока газа и акустического поля звукового диапазона частот с уровнем звукового давления в пределах 140-160 Дб. Продолжительность обработки составляла 10 и 20 мин. На статическое растяжение испытывались образцы из молибдена в исходном состоянии и образцы после дополнительной заявляемой обработки.

Результаты механических испытаний образцов из молибдена приведены в таблице.

δ**=3% -вдоль прокатки, поперек прокатки -2%; δ*- пластичность зависит от толщины заготовки.

Обработка заготовки может быть проведена с использованием газоструйного генератора звука (ГГЗ), являющимся недорогим оборудованием.

Таким образом, видно, что заявляемый способ применения аэроакустической обработки исходного материала заготовки позволил повысить пластичность Мо и заменить классические циклы операций: вытяжка и отжиг на комбинированную вытяжку через две матрицы, в которых формируется диаметр и высота колпачка без применения операции отжига, ввиду благоприятной структуры материала. Применение комбинированной вытяжки через две матрицы с утоньшением стенки приводит к снижению пластичности.

Применение аэроакустической обработки в течение 10-20 минут после комбинированной вытяжки с утоньшением стенки повышает пластичность материала полуфабриката экрана (колпачка) и позволяет получить окончательные размеры детали без применения трудоемких операций - раскатки на оправке и ротационной вытяжки. Разработанная технология позволяет не применять операцию межоперационного отжига при штамповке тугоплавких материалов, а также сокращает количество операций штамповки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гильзы из алюминиевого сплава к стрелковому оружию | 2023 |

|

RU2819725C1 |

| Способ изготовления деталей типа стакана | 1983 |

|

SU1165523A1 |

| Способ изготовления баллонов высокого давления | 2018 |

|

RU2699701C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ | 2011 |

|

RU2490085C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СОСУДОВ | 1998 |

|

RU2131787C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛУФАБРИКАТА ИЗ СПЛАВА НА ОСНОВЕ НИКЕЛЯ ТИПА INCONEL 718 | 2004 |

|

RU2269589C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНЫХ ТРУБ ИЗ АЛЬФА- И ПСЕВДО-АЛЬФА-СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2013 |

|

RU2544333C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ КОРПУСОВ | 2005 |

|

RU2295416C1 |

| Способ изготовления прутков и проволоки из гафния | 2020 |

|

RU2742176C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ИЗ АНИЗОТРОПНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2436646C1 |

Изобретение относится к металлургии, в частности к обработке давлением молибдена, и может быть использовано при изготовлении изделий летательных аппаратов, теплообменников, тепловых экранов. Способ обработки заготовок из холоднодеформированного молибдена включает формообразующую пластическую деформацию путем вытяжки, при этом перед вытяжкой заготовку из холоднодеформированного молибдена подвергают одновременному воздействию потока воздуха и акустического поля звукового диапазона частот с уровнем звукового давления в пределах 140-160 дБ в течение 10-20 мин. Сокращается продолжительность процесса обработки при обеспечении требуемых механических свойств в исходной заготовке и отсутствии дефектов в готовом изделии. 1 табл.

Способ обработки заготовок из холоднодеформированного молибдена, включающий формообразующую пластическую деформацию, отличающийся тем, что формообразующую пластическую деформацию осуществляют путем вытяжки, при этом перед вытяжкой заготовку из холоднодеформированного молибдена подвергают одновременному воздействию потока воздуха и акустического поля звукового диапазона частот с уровнем звукового давления в пределах 140-160 дБ в течение 10-20 мин.

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Полосы молибденовые неотожженные | |||

| Технические условия | |||

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЯ ИЗ ПСЕВДО - β ТИТАНОВЫХ СПЛАВОВ | 2016 |

|

RU2635113C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЯ ИЗ ДЕФОРМИРУЕМОГО СПЛАВА ВТ23 | 2013 |

|

RU2544322C1 |

| Способ высокотемпературной термомеханической обработки быстрорежущих сталей | 1987 |

|

SU1532596A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЯ ИЛИ ЗАГОТОВКИ ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2004 |

|

RU2255137C1 |

Авторы

Даты

2019-04-17—Публикация

2017-11-28—Подача