Предлагается автомат для сборки селеновых выпрямителей, обеспечивающий сборку столба по любой заданной схеме, набираемой на коммутаторе.

Обслуживание автомата сводится к заполнению бункеров деталями, выниманию собранных столбов и затяжке гайки, а также постановке шпилек в диск автомата.

Схема управления автоматом предусматривает остановку его в случае отсутствия шпильки, на которую собирается столб, неподачи очередной детали шибером, перегрузки автомата вследствие заедания или другой неисправности механизма.

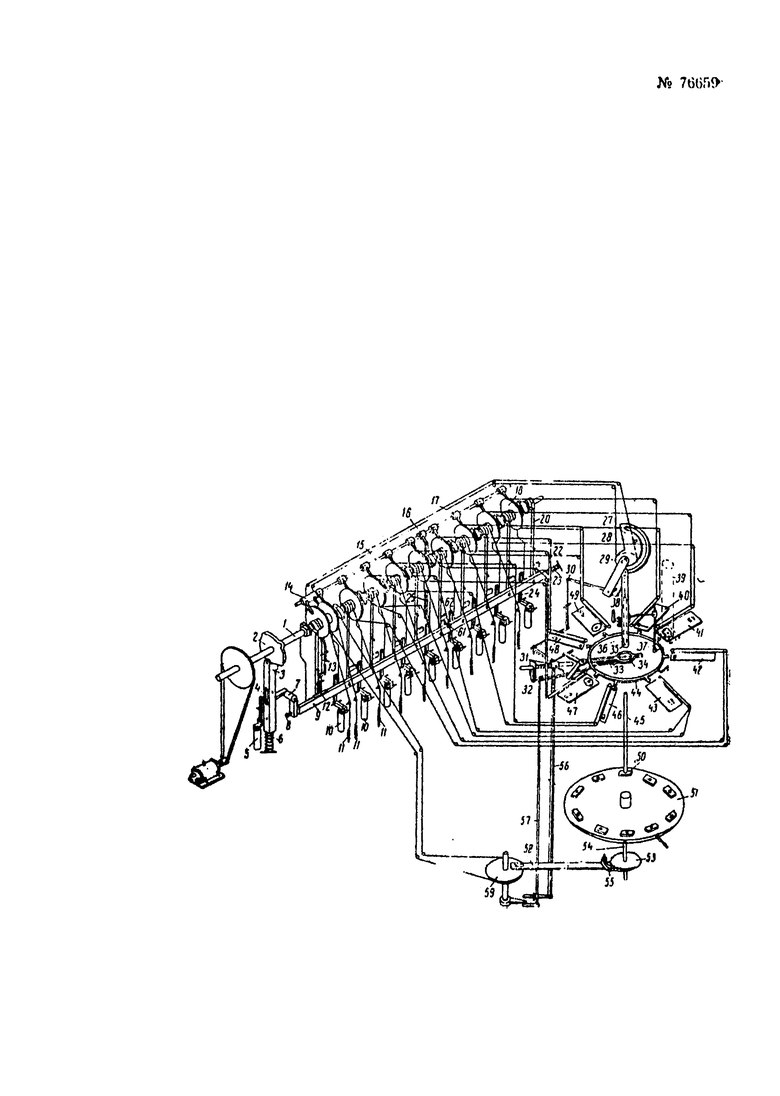

На чертеже изображена кинематическая схема предлагаемого автомата.

В состав автомата входят следующие основные частя.

а) Электрический датчик, управляющий работой автомата и состоящий из коммутатора, у которого количество продольных шин равно количеству наименований деталей, входящих в столб, а количество поперечных шин равно количеству деталей, входящих в максимальный габарит сборки.

Шины замыкаются ключами в требуемой последовательности, что дает возможность собирать на автомате селеновые столбы по любой существующей схеме.

б) Механизм распределительного вала с кулисой, рычагами, приводом и электромагнитами.

в) Механизм сборки.

г) Поворотный механизм с диском для шпилек собираемых столбов.

Автомат работает следующим образом: на распределительном валу 1 вращаемом от привода, свободно сидят ролики 18, связанные тросиками с шиберами 40, 41, 42, 43, 46, 47, 48 и 49, механизмом толкателя 27, 29 и 36 и поворотным механизмом 54, 58, 55, 53 и 54.

Ролики представляют собой одно целое с половинками муфт храпового зацепления, на которые под действием пружины 11 наматываются тросики возврата роликов в нулевое положение.

Вторые половинки муфт храпового зацепления сидят на распределительном валу на шпонках и посредством рычагов 20 передвигаются по валу, включая соответствующий ролик.

Сидящий на распределительном валу 1 эксцентрик 2 сообщает возвратно-поступательное движение ползуну 3 с пружиной возврата 6, несущему собачку 4. При срабатывании электромагнита 5 собачка 4 при помощи рычага 7 отводит кулису 9 в крайнее правое положение, в котором она стопорится защелкой 61.

Амортизационная пружина 8 обеспечивает правильность сцепления храповых муфт.

Перед началом движения кулисы вправо электрический датчик включает соответствующий по схеме электромагнит 10, который рычагом 24 нажимает на стопор 62, помещенный в рычаге 20.

При движении вправо кулиса стопором 62 поворачивает рычаг 20 около оси и включает храповое зацепление ролика.

Стопор рычага при крайнем правом положении кулисы заходит под планку 22, не позволяя рычагу 20 повернуться и выключить храповое зацепление ролика до отхода кулисы в крайнее левое положение.

После включения храповика ролик 18 вместе с распределительным валом начинает вращаться и тросиком тянет шибер с деталью, захваченной из бункера 39, под толкатель 36.

На позиции сборки шибер стопорится крючком стопорного кольца 44, а ролик 18 своим сухарем, укрепленным на щеке, нажимает на рычаг 17 вала 15 и системой рычагов 16 и 25, жестко связанных с валом 15, выводит из паза кулисы стопорную защелку 61, державшую кулису в крайнем правом положении.

Кулиса под действием пружины 23 отходит в крайнее левое положение, поворачивает рычаг 20 и выводит храповую муфту из зацепления. Стопор рычага под действием своей пружинки выходит из-под рычага 20 и из паза кулисы.

Во время обратного хода кулиса включает рычаг 20 толкателя и тросиком передает движение ролику 29, жестко сидящему на оси диска 27 толкателя. Последний имеет паз, выполненный по архимедовой спирали, в который входит ролик.

При вращении диска 27 толкатель 36 начинает опускаться, и собачка 38 освобождает внутреннюю трубку 35, которая под действием пружины опережает толкатель. При этом трубка 35, проходя сквозь отверстие детали и отверстие разрезанной площадки ножниц, надевается внутренним конусом на верхний конец шпильки, зажатой призмами ножниц, и обеспечивает надевание деталей на шпильку и центровку шпильки после открытия ножниц.

Толкатель 36, опускаясь под действием прорези вращаемого тросиком диска 27, нажимает на деталь, лежащую на разъемной площадке 34 ножниц, и утапливает ее под вырез в плите.

В этот момент система рычагов 33 выдергивает защелку 32 ножниц, и они под действием пружины открываются.

Деталь соскальзывает на шпильку 45. закрепленную в поворотном диске 51. Толкатель 36 при подходе к крайнему нижнему положению шпильки 28 действует на систему рычагов 30 и при помощи муфты 31 накрывает ножницы.

Закрытые ножницы отверстием резрезной площадки охватывают толкатель, и призмы ножниц удерживают деталь собираемого столба при подъеме толкателя.

В момент, когда толкатель находится в самом нижнем положении, внутренняя трубка 35 заскакивает за собачку и поднимается вместе с толкателем 36, а ролик 18 своим сухарем нажмет на рычаг 14, сидящий на валу 15, и рычагом 13 выводит защелку 12 из зацепления с кулисой 9. Рычаг 20 под действием своей пружины выводит храповик из зацепления с роликом 18.

Под действием пружины 11 и тросика ролик 18 вращается в обратном направлении до нулевого положения и возвращает диск 27 и связанный с ним толкатель в исходное положение.

При движении вверх толкатель рычагом 37 поворачивает стопорное кольцо 44, и крючок последнего освобождает шибер, который возвращается под бункер.

Разрезная площадка ножниц под действием своих пружинок становится в уровень с плитой.

Таким образом, в соответствии с набранной на коммутаторе датчика схемой поочередно работают все шиберы и толкатель до тех пор пока столб не будет собран.

После сборки столба датчик включает электромагнит 10, а следовательно, и храповое зацепление поворотного механизма.

От ролика 18, связанного тросиком с роликом 59, начинает срабатывать поворотный механизм. Рычаг 57 открывает ножницы, чтобы они не мешали повороту диска со шпильками.

Диск 51 механизмом 58, 55, 53 и 54 поворачивается на 1/10 оборота, ставит на сборку следующую шпильку 45, закрепленную в замке 50, и выключает зуб рычага толкателя.

После поворота диска 51 рычаг 66, закрывает ножницы, поворотный механизм выключается, датчик приходит в нулевое положение, и цикл сборки столба начинается сначала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сборки селеновых выпрямителей | 1950 |

|

SU89498A2 |

| Автомат для контроля линейных параметров дисков фрикционов | 1975 |

|

SU766670A1 |

| Устройство для автоматической классификации и отбраковки селеновых элементов | 1948 |

|

SU76991A1 |

| Автоматическая линия для изготовления арматурных каркасов | 1984 |

|

SU1337176A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ПОДАЧИ ГВОЗДЕЙ В МАШИНЫ ДЛЯ ПРИБИВАНИЯ КАБЛУКОВ ИЗНУТРИ | 1937 |

|

SU60708A1 |

| АГРЕГАТ ДЛЯ УКЛАДКИ ОПТОВОЛОКОННОГО КАБЕЛЯ НА ПРОВОД ВОЗДУШНОЙ ЛИНИИ ЭЛЕКТРОПЕРЕДАЧ | 1996 |

|

RU2124256C1 |

| Автомат для сборки селеновых выпрямителей | 1950 |

|

SU96572A1 |

| АВТОМАТ ДЛЯ ДОМОТОКИ ШПУЛЬ | 1952 |

|

SU98613A1 |

| Автомат для ротационного обжатия | 1990 |

|

SU1814959A1 |

| Устройство для гибки деталей | 1981 |

|

SU967611A2 |

1. Автомат для сборки селеновых выпрямителей, отличающийся тем, что механизм блокировки распределительного вала, включающий от импульсов датчика механизм подачи деталей путем зацепления на определенный угол поворота приводных роликов с вращающимся распределительным валом, разблокировывается после подачи деталей в сборку, а контрольный механизм, пропускающий детали на шпильку, центрирует их и останавливает автомат в случае неподачи детали на сборку или отсутствия шпильки в положении сборки.

2. Применение в автомате п. 1 в качестве датчика импульсов швейцарского коммутатора с телефонными искателями.

Авторы

Даты

1950-02-28—Публикация

1948-09-21—Подача