Изобретение относится к устройству, предназначенному для удаления чрезвычайно крупных окатышей из тарельчатых окомкователей того типа, который применяется на фабриках по производству рудных окатышей. Конкретнее оно касается инструмента, который должен применяться вместе с тарелями во время производства необожженных («зеленых») окатышей для того, чтобы предотвратить формирование окатышей, размеры которых превышают заданные, то есть упомянутых чрезвычайно крупных окатышей.

Как известно специалистам в данной области техники, железная руда является одним из наиболее массово-производимых и потребляемых материалов в мире. С экономической точки зрения железорудная промышленность имеет жизненно важное значение для стран, в которых она действует, таких как, например, Бразилия, где на железную руду приходится до 15% всего производства минералов в стране и значительная часть произведенной железной руды предназначена для зарубежного рынка.

В промышленном масштабе железорудное сырье, произведенное на экспорт, является продуктом, имеющим форму природной руды, гранулированной руды, сырья для спекания, сырья для производства окатышей и окомкованной руды, то есть окатышей.

В общем для получения железной руды в форме окатышей необходимо подвергнуть отсортированную руду процессу окомкования, целью которого является окускование рудной мелочи, угля и других материалов с приданием им сферической формы и последующим обжигом, то есть спеканием этих окатышей в специальных печах.

Более конкретно процесс производства окатышей содержит пять стадий: 1) сгущение, при котором концентрированную рудную пульпу собирают в специальных резервуарах (сгустителях), в которых доля твердого материала в пульпе увеличивается до 70-75%; 2) фильтрация, при которой вакуумные фильтры и насосы работают совместно для удаления воды из железорудной пульпы, снижая содержание влаги до приемлемого уровня; 3) смешивание или дробление, при котором продукт фильтрации (шихта для окатышей) хранится в соответствующих бункерах и смешивается с другими рудами в механических смесителях с целью создания физических и механических условий, благоприятных для формирования окатышей; 4) окомкование, при котором в окомкователях формируются необожженные окатыши; и 5) упрочнение или обжиг, при котором необожженные окатыши, сформированные в окомкователях, подвергаются осторожной термообработке в печах, с приданием им физической и механической прочности, достаточной для выполнения погрузочно-разгрузочных работ и транспортировки потребителю.

Таким образом, как было указано выше, формирование необожженных окатышей, называемых иногда также как «зеленые» окатыши, происходит в тарельчатых окомкователях.

В указанных устройствах материал (железную руду) обрызгивают определенным количеством воды (при влажности 8-9%). Когда руда приходит в соприкосновение с круговой поверхностью тарели, которая располагается в несколько наклоненном положении и вращается с заданной скоростью, и поскольку указанная руда постоянно передвигается к возвышающейся части тарели, возникает трение между гранулами руды с образованием окатышей, что при повторяющемся постоянном вращении ведет к добавлению материала вплоть до достижения определенных заданных размеров.

На этой стадии ключевое значение имеет жесткий контроль процесса окомкования как главное условие получения конечного продукта, отвечающего требованиям рынка в отношении качества, поскольку контроль гранулометрического состава является ключевым требованием для процесса восстановления, который осуществляется затем на заводах черной металлургии.

Однако, как известно специалистам в данной области техники, не всегда существует возможность поддержания устойчиво высокого качества формируемых окатышей. Это связано с тем, что во время производства необожженных окатышей на указанных окомковательных тарелях возникает ряд нарушений, которые мешают получению рудных окатышей, однородных по химическому составу и размерам и отвечающих требованиям потребительского рынка.

Среди этих нарушений выделяется формирование окатышей, размеры которых превышают стандартные. Эти крупные окатыши обозначаются в черной металлургии как «надрешеточные окатыши» или как «балласт».

Известно, что формирование надрешеточных окатышей является обычным, поскольку связано с самим движением окомковательной тарели. Другими словами: влажные окатыши накапливают большое количество склеивающего материала, причем одно ядро, которое формирует надрешеточные окатыши, сталкивается с окатышами идеальных размеров, вызывая разрушение последних. В результате за счет включения этих обломков возрастает объем материала, который возвращается в контур окомкования, что создает помехи производительности процесса, снижая выпуск и повышая издержки производства.

Таким образом, часто возникает необходимость вмешательства операторов в производственный процесс (на стадии окомкования) с целью удаления нежелательных надрешеточных окатышей, часто с использованием пик и лопат.

Несмотря на то, что существует возможность удаления надрешеточных окатышей, операторы рассматривают эту задачу как трудоемкую и требующую большой затраты сил, поскольку им постоянно приходится занимать неверные с точки зрения эргономики положения, что с течением времени наносит вред их здоровью.

Другой причиной, по которой эта процедура удаления надрешеточных окатышей считается неприемлемой, является тот факт, что контроль качества окатышей со стороны операторов допускает возможность ошибок из-за большого количества окомковательных тарелей, находящихся под наблюдением, а также из-за того, что процесс окомкования фактически является непрерывным.

Поэтому одной из целей настоящего изобретения является предложение устройства для удаления с окомковательных тарелей надрешеточных окатышей, позволяющего быстро и постоянно удалять окатыши, достигшие такого диаметра, который позволяет отнести их к надрешеточным окатышам, не допуская таким образом разрушения железорудных окатышей нужного диаметра остающимися на окомковательной тарели надрешеточными окатышами.

Другой целью настоящего изобретения является предложение устройства для удаления с окомковательных тарелей надрешеточных окатышей, не требующего непосредственного вмешательства операторов с использованием инструментов для удаления окатышей нежелательного диаметра.

Эти и другие цели и преимущества настоящего изобретения достигаются с помощью устройства для удаления с окомковательных тарелей надрешеточных окатышей, которое содержит инструмент в форме плуга, образуемый рядом цилиндрических стержней, находящихся в одной плоскости, параллельных друг другу и соединенных с горизонтальной пластиной, срединная часть которой содержит вертикальную трубчатую стойку, отходящую по вертикали вверх и аксиально проходящую через вертикальную гильзу, будучи избирательно и с возможностью регулирования прикрепленной к ней, а сама гильза прикреплена к дальней части выдвижного рычага, который составляет жесткую конструкцию, установленную с возможностью регулирования относительно окомковательной тарели, и выдается над его рабочим участком.

Настоящее изобретение описано ниже со ссылкой на прилагаемые чертежи, на которых:

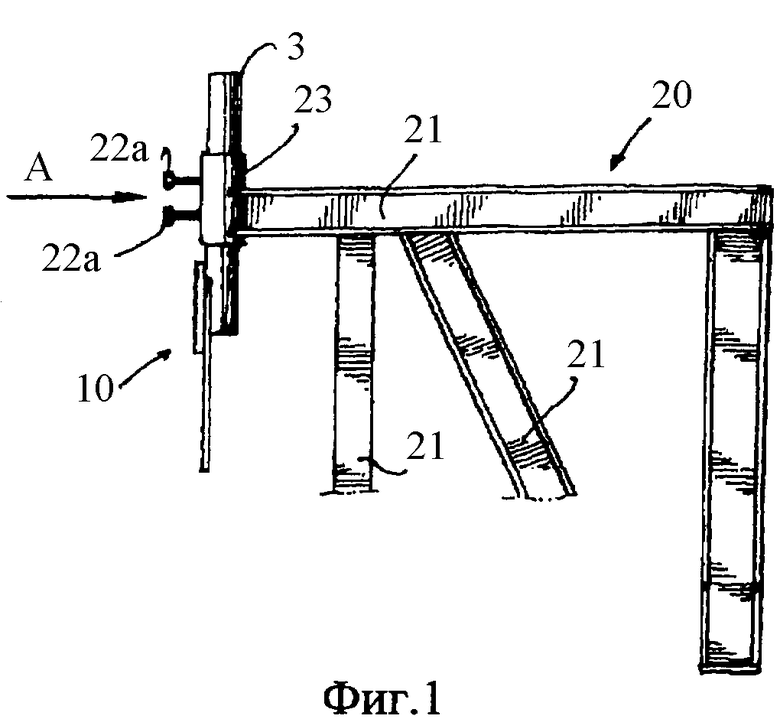

на фиг.1 показан вид сбоку на устройство для удаления надрешеточных окатышей с окомковательных тарелей;

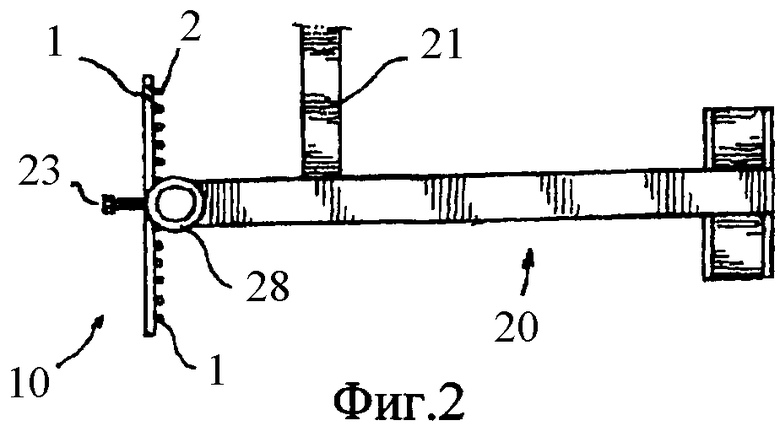

на фиг.2 показан вид сверху на устройство для удаления надрешеточных окатышей с окомковательных тарелей;

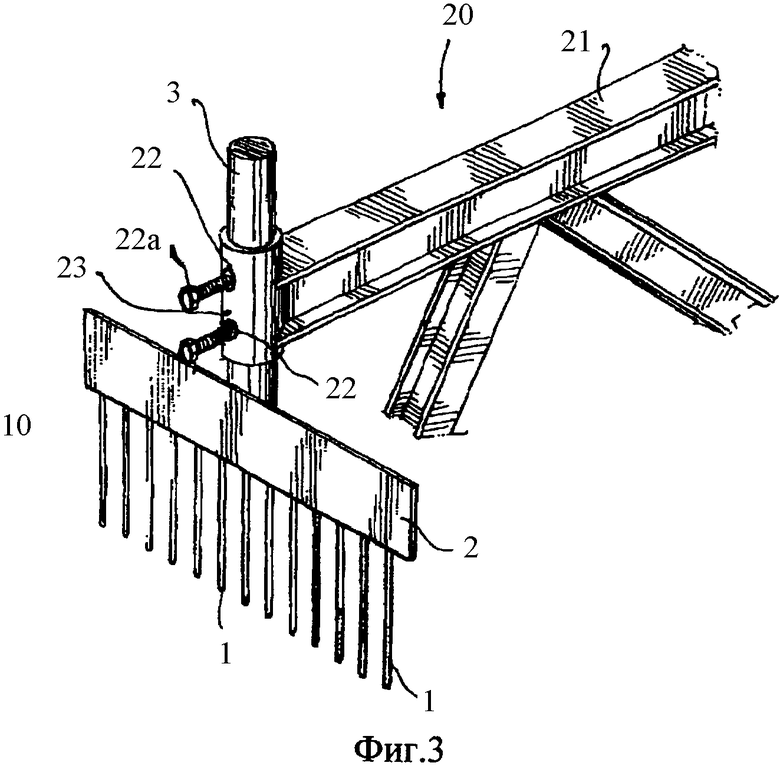

на фиг.3 показан перспективный вид устройства для удаления надрешеточных окатышей с окомковательных тарелей, полученный в направлении, указанном стрелкой А на фиг.1; и

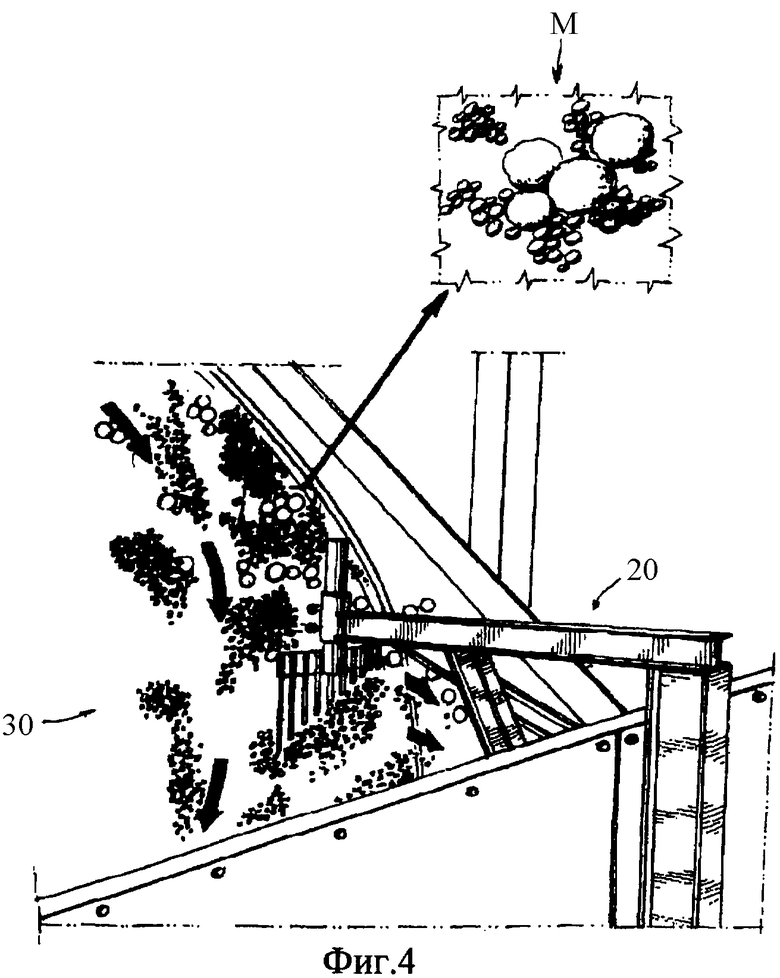

на фиг.4 показано использование устройства для удаления надрешеточных окатышей, установленного на окомковательной тарели.

Согласно этим иллюстрациям устройство для удаления надрешеточных окатышей с окомковательных тарелей, которое является целью настоящего изобретения, содержит инструмент 10 в форме плуга, образуемый рядом цилиндрических стержней 1, находящихся в одной плоскости, параллельных друг другу и соединенных с горизонтальной пластиной 2, срединная часть которой содержит вертикальную трубчатую стойку 3, отходящую по вертикали вверх и аксиально проходящую через вертикальную гильзу 23, с возможностью избирательного прикрепления и регулирования, а сама гильза 23 прикреплена к дальней части выдвижного рычага 21, который составляет жесткую конструкцию 20, установленную с возможностью регулирования относительно окомковательной тарели 30, и выдается над его рабочим участком. См. чертежи.

Вертикальная трубчатая гильза 23 дальней части выдвижного рычага 21 имеет по меньшей мере два радиальных отверстия 22 с внутренней резьбой, в которые ввинчены соответствующие зажимные болты 22а, которые непосредственно и радиально воздействуют на вертикальную трубчатую стойку 3 инструмента 10. См. фиг.3.

Вертикальная трубчатая стойка 3 может выполнять аксиальное вращательное движение относительно вертикальной трубчатой гильзы 23, позволяя комбинации стержней 1 и пластины 2, упоминаемой как плуг, выполнять вертикальные и угловые перемещения относительно плоскости окомковательной тарели 30 (см. фиг.4), позволяя избирательно регулировать указанный плуг 1, 2 относительно края окомковательной тарели 30, вызывая удаление рудных ядер, которые образуют надрешеточные окатыши М, в контур питания процесса окомкования, вызывая таким образом интенсивность движения необожженных («зеленых») окатышей.

Жесткая конструкция 20 образована несколькими металлическими двутавровыми профилями, соединенными между собой и прикрепленными к стене или к защитному ограждению окомковательной тарели 30. См. фиг.4.

Следует подчеркнуть, что инструмент 10 может содержать различные варианты плуга 1, 2, в которых зазоры между стержнями 1 установлены с расчетом на удаление надрешеточных окатышей М определенного диаметра. Другим аспектом, который не был описан или проиллюстрирован, но должен быть рассмотрен, является тот факт, что выдвижной рычаг 21 может быть снабжен телескопической конструкцией, позволяющей регулировать продвижение инструмента 10 в направлении центра окомковательной тарели 30.

Хотя здесь описан предпочтительный принцип конструкции, следует указать на возможность и выполнимость изменения конструкции без отклонения от объема настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| Способ подготовки шихты к спеканию | 1985 |

|

SU1361189A1 |

| Система автоматического управления процессом окомкования | 1982 |

|

SU1097690A1 |

| СПОСОБ СУШКИ ОКАТЫШЕЙ | 2003 |

|

RU2241048C1 |

| СПОСОБ УПРОЧНЕНИЯ СЫРЫХ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2013 |

|

RU2554837C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРУЮЩЕЙ ВОДЫ И СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2020 |

|

RU2815235C1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЕННОГО ЖЕЛЕЗОРУДНОГО ОКАТЫША С КРАСНЫМ ШЛАМОМ | 2024 |

|

RU2829227C1 |

| Способ получения железорудных окатышей | 1986 |

|

SU1397519A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2007 |

|

RU2343214C1 |

| Способ получения окатышей из рудного материала | 1989 |

|

SU1691414A1 |

Изобретение относится к устройству, предназначенному для удаления чрезвычайно крупных окатышей из тарельчатых окомкователей, применяемых на фабриках по производству рудных окатышей. Устройство содержит инструмент (10) в форме плуга, образуемый рядом цилиндрических стержней, находящихся в одной плоскости, параллельных друг другу и соединенных с горизонтальной пластиной. Срединная часть пластины содержит вертикальную трубчатую стойку (3), отходящую по вертикали вверх и аксиально проходящую через вертикальную гильзу (23). Стойка (3) выполнена с возможностью избирательного прикрепления к гильзе и с возможностью регулирования. Гильза прикреплена к дальней части выдвижного рычага (21), который составляет жесткую конструкцию (20), установленную с возможностью регулирования относительно окомковательной тарели, и выдается над ее рабочим участком. Изобретение позволяет быстро и постоянно удалять окатыши, достигшие такого диаметра, который позволяет отнести их к надрешеточным окатышам, не допуская таким образом разрушения железорудных окатышей нужного диаметра без вмешательства операторов. 3 з.п. ф-лы, 4 ил.

1. Устройство для удаления чрезвычайно крупных окатышей из тарельчатых окомкователей, отличающееся тем, что оно содержит инструмент (10) в форме плуга, образуемый рядом цилиндрических стержней (1), находящихся в одной плоскости и параллельных друг другу, и соединенных с горизонтальной пластиной (2), срединная часть которой содержит вертикальную трубчатую стойку (3), отходящую по вертикали вверх и аксиально проходящую через вертикальную гильзу (23), при этом стойка (3) выполнена с возможностью избирательного прикрепления к гильзе и с возможностью регулирования, причем упомянутая гильза прикреплена к дальней части выдвижного рычага (21), который составляет жесткую конструкцию (20), установленную с возможностью регулирования относительно окомковательной тарели (30) и выдается над ее рабочим участком.

2. Устройство по п.1, отличающееся тем, что выдвижной рычаг (21), который составляет жесткую конструкцию (20), установленную с возможностью регулирования относительно окомковательной тарели (30), выдается над ее рабочим участком с возможностью регулирования.

3. Устройство по п.1, отличающееся тем, что вертикальная трубчатая гильза (23) дальней части выдвижного рычага (21) имеет по меньшей мере два радиальных отверстия (22) с внутренней резьбой, в которые ввинчены соответствующие зажимные болты (22а), которые непосредственно и радиально воздействуют на вертикальную трубчатую стойку (3) инструмента (10).

4. Устройство по п.1, отличающееся тем, что вертикальная трубчатая стойка (3) выполнена с возможностью аксиального вращательного движения относительно вертикальной трубчатой гильзы (23) и позволяет комбинации стержней (1) и пластины (2) выполнять вертикальные и угловые перемещения относительно плоскости окомковательной тарели (30).

| GB 1072328 A, 14.06.1967 | |||

| Устройство для отбора крупных окатышей | 1971 |

|

SU458579A1 |

| Устройство для отбора крупных окатышей | 1978 |

|

SU698643A1 |

| Устройство для отбора крупныхОКАТышЕй | 1979 |

|

SU823441A1 |

| Чашевой окомкователь | 1983 |

|

SU1194901A1 |

Авторы

Даты

2010-05-27—Публикация

2005-11-04—Подача