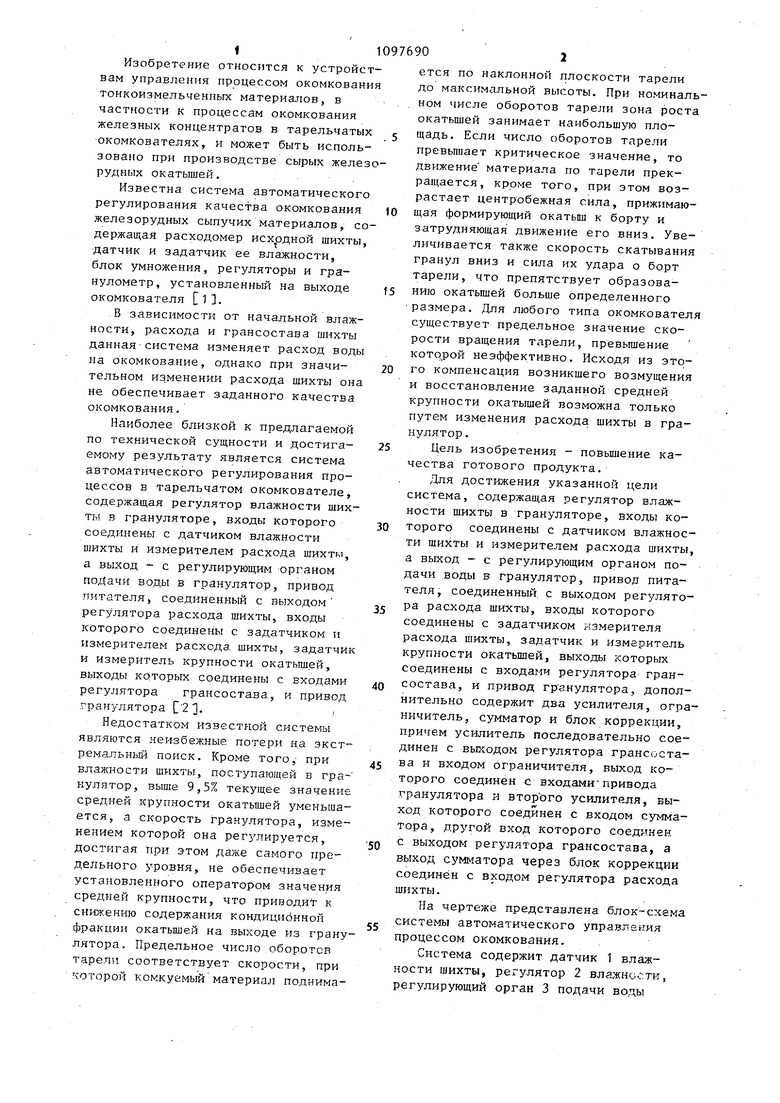

f Изобретение относится к устройс вам управления процессом окомкован тонкоизмельченных материалов, в частности к процессам окомкования железных концентратов в тарельчаты окомкователях, и может быть исполь зовано при производстве сырых желе рудных окатышей.. Известна система автоматическог регулирования качества окомкования железорудных сыпучих материалов, с держащая расходомер исх одной шихты датчик и задатчик ее влажности, блок умножения, регуляторы и гранулометр, установленный на выходе окомкователя .11. В зависимости от начальной влажности, расхода и грансостава шихты данная-система изменяет расход воды на окомкование, однако при значительном изменении расхода шихты она не обеспечивает заданного качества окомкования. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является система автоматического регулирования процессов в тарельчатом окомкователе, содержащая регулятор влажности шихть в грануляторе, входы которого соединены с датчиком влажности шихты и измерителем расхода шихты, а выход -- с регулирующим органом поДачи воды в гранулятор, привод питателя) соединенный с выходом регулятора расхода шихты, входы которого соединены с задатчиком TJ измерителем расхода шихты, задатчик и измеритель крупности окатьш1ей, выходы которых соединены с входами регулятора грансостава, и привод гранулятора С 2 3Недостатком известной системы являются неизбежные потери да экстремальный поиск. Кроме того,- при влажности шихты, поступающей в гракулятор, выше 9,5% текущее значение средней крупности окатышей уменьшается, а скорость гранулятора, изменением которой она регзшируется, достигая тфи этом даже самого предельного уровня, не обеспечивает установленного оператором значения средней крупности, что приводит к снижению содержания кондиционной фракции окатышей на выходе из грану лятора. Предельное число оборотов тарели соответствует скорости, при которой комкуемый материал поднима0ется по наклонной плоскости тарели до максимальной высоты. При номинальном числе оборотов тарели зона роста окатьщгей занимает наибольшую площадь. Если число оборотов тарели превьпиает критическое значение, то движение материала по тарели прекращается, кроме того, при этом возрастает центробежная сила, прижимающая формирующий окатыш к борту и затрудняющая движение его вниз. Увеличивается также скорость скатывания гранул вниз и сила их удара о борт тарели, что препятствует образованию окатышей больше определенного размера. Для любого типа окомкователя существует предельное значение скорости вращения тарели, превьш1ение которой неэффективно. Исходя из этого компенсация возникшего возмущения и восстановление заданной средней крупности окатышей возможна только путем изменения расхода шихты в гранулятор. Цель изобретения - повьш1ение качества готового продукта. Для достижения указанной цели система, содержащая регулятор влажности шихты в грануляторе, входы которого соединены с датчиком влажности щихты и измерителем расхода шихты, а выход - с регулирующим органом подачи воды в гранулятор, привод питателя, соединенный, с выходом регулятора расхода шихты, входы которого соединены с задатчиком измерителя расхода шихты, задатчик и измеритель крупности окатышей, выходы которых соединены с входами регулятора грансостава, и привод гранулятора, дополнительно содержит два усилителя, ограничитель, сумматор и блок коррекции, причем усилитель последовательно соединен с выходом регулятора грансостава и входом ограничителя, выход которого соединен с входамипривода гранулятора и второго усилителя, выход которого соединен с входом сумматора, другой вход которого соединен с выходом регулятора грансостава, а выход сумматора через блок коррекции соединён с входом регулятора расхода шихты. На чертеже представлена блок-схема системы автоматического управления процессом окомкования. Система содержит датчик 1 влажности шихты, регулятор 2 влажности, регулирующий орган 3 подачи воды в гранулятор, датчик 4, задатчик 5 и регулятор 6 расхода шихты, поступающей в гранулятор, привод 7 пита.теля, датчик 8, задатчик 9 и регулятор 10 грансостава окатышей, усилитель 11, ограничитель 12, привод 13 гранулятора, усилитель 14, сумматор 15 и блок 16 коррекции. Система автоматического управлени процессом грануляции осуществляет подачу-воды в чашу гранулятора изменением положения регулирующего органа 3 регулятором 2 влажности на осно вании информации датчика 1 влажности шихты и датчика 4 ее расхода. Стабилизация расхода шихты в гранулятор осуществляется подачей управ ляющего сигнала на привод 7 питателя регулятором 6 в зависимости от величины рассогласования на его входе между сигналами датчика 4 и задатчика 5 расхода шихты. Поддержание заданной крупности окатьшей осуществляется регулятором ТО, выходной сигнал которого через усилитель 11 с регулируемым коэффициентом усиления и ограничитель 12 поступает на привод 13 гранулятора в зависимости от величины рассогласования между сигналами датчика 8 и задатчика 9 грансостава окатышей. Если влажность поступакодей на окомковачие шихты не превьшает. задаиног значения, то скорость чаши не дости гает максимального предела. При этом выходной сигнал регулятора 10 не ограничивается ограничителен 12 и на вход сумматора 15 поступают равные по величине сигналы, а корректирующее воздействие в контур регулирования расхода шихты не вырабатывается. В случае превышения заданного значения влажности шихты регулятор 2 влажности выбирает сигнал на прекращение подачи воды в гранулятор. С повьшением влажности шихты средняя крупность сыпучих окатьш1ей уменьшается,, что в конечном счете приводит к увеличению выходного сигналу регулятора 10 и ограничению его ограничителем 12. Это ограничение соответствует предельному числу оборотов чаши гранулятора. Величина выходного сигнала регулятора 10, поступающего на первый вход сумматора 15, превышает при этом величину- сигнала на его втором входе через усилитель 14 с регулируемым коэффициентом усиления. Таким образом на вхоД регулятора 6 поступает корректирующий сигнал с блока 16 на уменьшение расхода шихты, что приводит к увеличению средней крупности сырых окатьш1ей и восстановлению ее заданного значения . По сравнению с базовым предлагаемое устройство позволяет эффективно регулировать крупность сьфых окатышей и при влажности шихты вьлае 9,6% в результате введения в систему контура коррекции шихтовой нагрузки гранулятора. Вследствие увеличения выхода содержания кондиционных классов +5 - 18 мм снижается количество мелочи в готовых окатьшах на 0,01%. Уменьшение содержания в сырых окатьшах классов + 18 и - 5 мм позволит уменьшить возврат некондиционных классовi что снижает потребление электроэнергии на 1 т окатышей на 0,88 кВт.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом окомкования и устройство для его осуществления | 1983 |

|

SU1250590A1 |

| Способ автоматического управления процессом окомкования и устройство для его осуществления | 1984 |

|

SU1252368A1 |

| Способ подготовки шихты к спеканию | 1985 |

|

SU1361189A1 |

| Способ управления процессом окомкования тонкодисперсных фосфатных материалов на тарельчатом грануляторе | 1983 |

|

SU1199817A1 |

| Способ окомкования сыпучих материалов и устройство для его осуществления | 1984 |

|

SU1171546A1 |

| Способ получения окатышей | 1986 |

|

SU1337430A1 |

| Способ управления процессом окомкования фосфатных материалов | 1988 |

|

SU1650736A1 |

| Способ получения железорудных окатышей | 1986 |

|

SU1397519A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОКОМКОВАНИЯ В ЧАШЕВОМ ОКОМКОВАТЕЛЕ | 1991 |

|

RU2026378C1 |

| Способ управления процессом окомкования тонкодисперсных фосфатных материалов на тарельчатом грануляторе | 1986 |

|

SU1392131A2 |

СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ОКОМКОВАНИЯ, содержащая регулятор влажности шихты в грануляторе, входы которого соединены с датчиком влажности шихты и измерителем расхода шихты, а выход - с регулирующим органом подачи воды в гранулятор, привод питателя, соединенный с выходом регулятора расхода шихты, входы которого соединены с задатчиком и измерителем расхода шихты, задатчик и измеритель крупности окатышей, выходы которых соединены с входами регулятора грансостава, и привод гранулятора, отличающаяся тем, что, с целью повьш1ения качества готового продукта, оно дополнительно содержит два усилителя, ограничитель, сумматор и блок коррекции, причем первый усилитель последовательно соединен с выходом регулятора грансостава и входом ограничителя, выход которого соединен с входами привода гранулятора и второго усилителя, выход которого соединен с входом сум- g матора, другой вход которого соединен (Л с выходом регулятора грансостава, а выход сумматора через блок коррекции соединен с входом регулятора расхода шихты. .5 13I, .,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического регулирования качества окомкования железорудных сыпучих материалов | 1972 |

|

SU441281A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ксендзовский В.Р | |||

| Автоматизация процессов производства окатышей | |||

| М., Металлургия, 1971, с | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

Авторы

Даты

1984-06-15—Публикация

1982-11-03—Подача