Предлагаемое изобретение относится к способу получения огнеупорных и керамических изделий на основе циркона и может быть использовано в металлургии, стекольной промышленности.

Известно, что циркон подвержен термической диссоциации в твердой фазе на составляющие окислы. Температура начала диссоциации циркона зависит от степени его чистоты, т.е. наличия в его составе примесей. Особенно большое влияние на температуру и кинетику разложения оказывает оксид алюминия, образуя низкоплавкую жидкую фазу. Эта особенность циркона используется для получения композиционных муллитовых и муллиткорундовых керамических материалов с диоксидом циркония, где оксид алюминия вступает в реакцию с диоксидом кремния (Sinterability of ZrSiO4/α-Al2O3 mixed powders / S. Zhaoa, Y. Huang, C. Wanga и др. // Ceramics International. 29 (2003). P.49-53). К недостаткам данного материала можно отнести то, что циркон полностью взаимодействует с оксидом алюминия, тем самым снижаются теплофизические свойства материала: увеличивается температурный коэффициент линейного расширения (ТКЛР) за счет образования диоксида циркония.

Известен способ получения оксида алюминия, сущность которого заключается в термической обработке порошковых брикетов из измельченных смесей Al/Al2O3 или Al/Al2O3/ZrO2 в окислительной среде для получения керамики на основе Al2O3. Содержание компонентов обычно варьируется: 35-50 об.% алюминия, 20-70 об.% оксида алюминия и 0-20 об% оксида циркония. В ходе реакционного спекания алюминий полностью окисляется с увеличением объема до 28%, за счет чего частично компенсируется усадка при спекании (A phenomenological description of the rate of the aluminum/oxygen reaction in the reaction-bonding of alumina / J.M. Aaron, H.M.Chan, М.Р. Harmer et al. // Journal of the European Ceramic Society 25 (2005) 3413-3425). К недостаткам данного способа можно отнести то, что измельчение порошковой смеси проводят в аттриторах при больших скоростях вращения продолжительностью до 7 ч.

Наиболее близким к заявляемому объекту является изобретение (патент DE №4039530, МКП C04B 35/18, опубл. 1991), в котором способ получения муллитовой керамики заключается в осуществлении совокупности действий над следующей совокупностью материальных объектов: помол в аттриторе, преимущественно 1-4 ч в жидкой среде, смеси тонкодисперсных порошков алюминия, оксида алюминия и кремнийсодержащего вещества, формование исходных заготовок, термическая обработка этих заготовок в кислородсодержащей атмосфере при обязательном выполнении дополнительных условий: исходная смесь порошков содержит не менее 10 об.% преимущественно 25-50 об.% алюминия; порошок алюминия полностью или частично заменяют на порошок кремнийсодержащего алюминиевого сплава или частично, а именно до 50% на один или более порошков металлов или металлоидов.

Недостатком указанного изобретения является введение большого количества алюминия, что усложняет процесс спекания. Для предотвращения появления расплава алюминия на поверхности заготовки и ее деформирования возникает необходимость в снижении скорости подъема температуры и дополнительных выдержках. Использование при термической обработке в качестве кислородсодержащей атмосферы кислорода или/и смеси его с аргоном, или/и гелия приводит к повышению уровня взрывоопасности и увеличению себестоимости продукции. При выполнении всех условий термообработки изделия имеют пористую структуру, состоящую из тонких и открытых пор, что существенно снижает коррозионную стойкость материала. Дополнительная инфильтрация пористых заготовок расплавом, содержащим Al и/или Si, и прокаливание в необходимой атмосфере существенно усложняет процесс.

Технический результат заключается в повышении коррозионной стойкости жаростойкого цирконосодержащего материала за счет формирования сложного фазового состава.

Технический результат обеспечивается тем, что в способе получения жаростойкого цирконосодержащего материала, включающем смешивание порошков циркона и алюминия, формование исходных заготовок и спекание, согласно изобретению смешивание порошка циркона фракции 1-2 мкм и алюминия, в качестве которого используют алюминиевую пудру фракции менее 80 мкм, проводят в шаровой мельнице, в жидкой среде в течение 1-3 ч. Цирконового концентрата используют 80-90 мас.%, алюминиевой пудры - 10-20%.

Смешивание исходных порошков циркона и алюминия проводят в среде этилового спирта в течение 1-3 ч, что обеспечивает равномерное распределение частиц алюминия, а формирование фазового состава происходит во время двухступенчатого реакционного спекания.

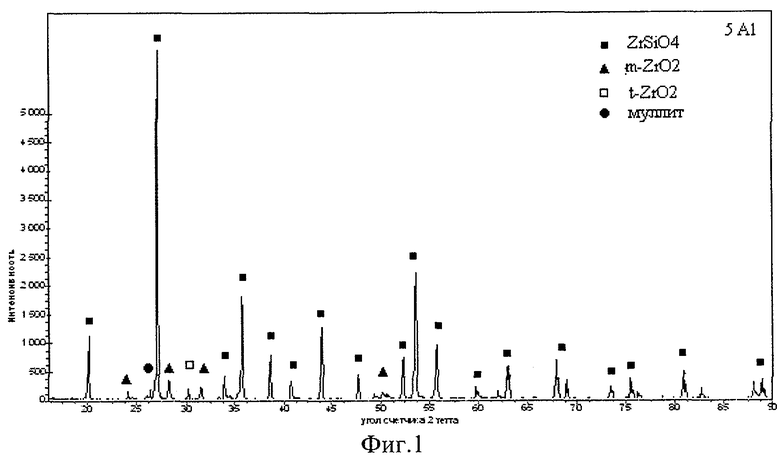

На фиг.1 представлена дифрактограмма полученного материала при содержании алюминиевой пудры 5 мас.%.

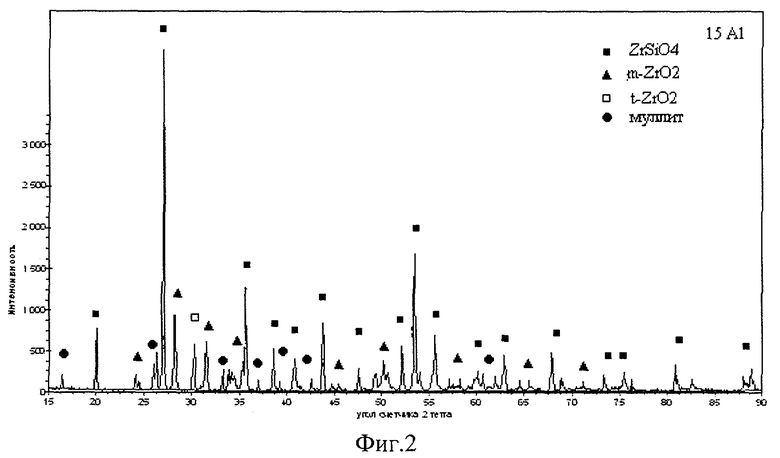

На фиг.2 представлена дифрактограмма полученного материала при содержании алюминиевой пудры 15 мас.%.

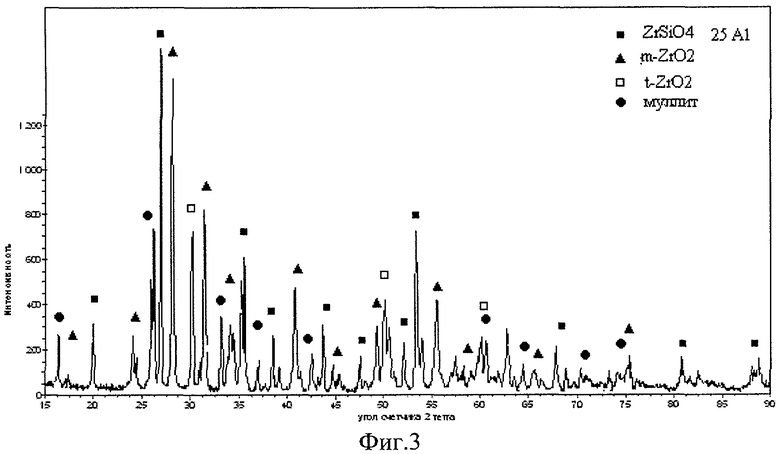

На фиг.3 представлена дифрактограмма полученного материала при содержании алюминиевой пудры 25 мас.%.

Предложенное техническое решение иллюстрируется следующим примером конкретного выполнения.

В качестве исходного материала используют цирконовый концентрат марки Zeta Zircon Superfine (Europe Minerals), химический состав которого содержит, мас.%: 66,2 ZrO2+HfO2; 32,6 SiO2 (общее количество); 0,4 SiO2 (свободный); 0,08 Fe2O3; 0,11 TiO2; 1,2 Al2O3; 0,05 CaO; 0,01 Cr2O3. Удельная поверхность порошка циркона, определенная методом БЭТ, составляет 5,4 м2/г. Используемый цирконовый концентрат из-за значительного содержания оксида алюминия подвержен термической диссоциации уже при 1600°С, что подтверждается данными спектроскопии комбинационного рассеяния света. В качестве алюминийсодержащего компонента используют алюминиевую пудру ПАП-1 ГОСТ 5494-95. Частицы алюминия имеют форму очень тонких чешуек, что позволяет проводить смешивание при более низких скоростях.

Смешивание порошков проводят в шаровой планетарной мельнице при скорости вращения 160 об/мин в течение 2 часов в этиловом спирте, соотношение массы порошка и мелющих тел составляет 1:2. Содержание алюминиевой пудры в полученной смеси должно быть от 10 до 20 мас.%. После высушивания шихты проводят формование заготовок методом полусухого прессования в стальной пресс-форме при давлении 300-400 МПа без добавления связующего и спекают на воздухе в электропечи сопротивления при температуре 1600°С, продолжительность изотермической выдержки 2 ч.

В ходе спекания проходит реакция окисления алюминия до оксида алюминия и его взаимодействие с диоксидом кремния с образованием муллита. Образующегося оксида алюминия не достаточно для полного разложения циркона, тем самым формируется сложный фазовый состав, состоящий из циркона, муллита и диоксида циркония тетрагональной и моноклинной модификации.

Содержание алюминиевой пудры определено экспериментально. Показано, что введение менее 10 мас.% пудры не дает возможности получения прочной прессовки, т.к. алюминий в данном случае служит в качестве связующего, усадка материала после спекания составляет около 10% и образующегося оксида алюминия недостаточно для формирования необходимого количества муллита. Введение более 20 мас.% алюминия усложняет процесс ведения режима спекания, т.к. окисление алюминия происходит с увеличением объема на 28%, то в интервале температур 400-1000°С подъем температуры проводят со скоростью 1°С/мин. Увеличение скорости нагрева вызывает разрушение изделия.

В таблице приведены данные о влиянии содержания алюминия на свойства керамического материала после спекания.

Как видно из таблицы, керамический материал рекомендуемого состава обладает незначительной усадкой. Введение алюминиевой пудры более 20 мас.% приводит к разбуханию изделия во время спекания. На фиг.1-3 представлены дифрактограммы полученной по приведенным примерам керамики, из которой видно, что при введении 5% алюминиевой пудры формируется незначительное количество муллита, а при введении 25 мас.% алюминиевой пудры образуется большое количество диоксида циркония, что приводит к ухудшению теплофизических характеристик материала.

Проведенные испытания полученного по предложенному способу керамического материала на устойчивость к расплавам стекла показали, что он обладает хорошей стойкостью.

Таким образом, заявляемое изобретение позволяет повысить коррозионную стойкость жаростойкого цирконосодержащего материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА НА ОСНОВЕ ЦИРКОНА ДЛЯ ПОЛУЧЕНИЯ ПЛОТНОЙ ОГНЕУПОРНОЙ КЕРАМИКИ | 2009 |

|

RU2394004C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ ЦИРКОНА | 2009 |

|

RU2399600C1 |

| Керамический материал для коммутационных электроаппаратов | 2022 |

|

RU2818182C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2297401C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2245864C1 |

| ОГНЕУПОРНЫЙ МАТЕРИАЛ НА ОСНОВЕ ЦИРКОНА | 2010 |

|

RU2440952C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ОГНЕУПОРНОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ЭЛЕКТРОННОЙ ТЕХНИКИ СВЧ | 2011 |

|

RU2485074C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОРУНДОМУЛЛИТОВОЙ КЕРАМИКИ SCNALOX - MC | 1993 |

|

RU2054396C1 |

| СПОСОБ ЛЕГИРОВАНИЯ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2013 |

|

RU2525889C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1991 |

|

RU2021229C1 |

Изобретение относится к способу получения огнеупорных и керамических изделий на основе циркона и может быть использовано в металлургии, стекольной промышленности. Способ получения жаростойкого цирконсодержащего материала включает смешивание порошков циркона и алюминия, в качестве которого используют пудру фракции менее 80 мкм, в шаровой мельнице в жидкой среде в течение 1-3 ч, формование исходных заготовок и спекание при температуре 1600°С. Компоненты в шихте находятся в следующем соотношении, мас.%: цирконовый концентрат 80-90, алюминиевая пудра 10-20. Техническим результатом изобретения является формирование в керамическом материале определенного фазового состава (циркона, муллита и оксида циркония тетрагональной модификации), обеспечивающего высокую стойкость к коррозии. 1 табл., 3 ил.

Способ получения жаростойкого цирконсодержащего материала, включающий смешивание порошков циркона и алюминия в жидкой среде, формование исходных заготовок и спекание, отличающийся тем, что смешивание порошка циркона фракции 1-2 мкм и алюминия, в качестве которого используют алюминиевую пудру фракции менее 80 мкм, проводят в шаровой мельнице в течение 1-3 ч при следующих количественных соотношениях, мас.%:

а спекание заготовок происходит при температуре 1600°С.

| DE 4039530 А, 05.12.1991 | |||

| ZHAO S | |||

| et al Sinterability of ZrSiO/alpha-AlO mixed powders, Ceramics International, 29, 2003, p.49-53 | |||

| GB 1058344 A, 08.02.1967 | |||

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРЕССОВАНИЯ И ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2083533C1 |

| Шихта для изготовления безобжиговых огнеупоров | 1977 |

|

SU737386A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

2010-09-27—Публикация

2009-05-18—Подача