Настоящее изобретение относится к резцу и способу его изготовления.

Резцы используются в различных устройствах для механической разработки породы, таких как буровые работы и добыча полезных ископаемых, и других работ, таких, как доводка и выравнивание асфальтированных дорог.

Резцы обычно имеют на одном конце наконечник, который при использовании резца взаимодействует с поверхностью для ее обработки, и корпус, который удерживает наконечник и закрепляется в режущем устройстве. Наконечник является основной частью резца, которая подвержена воздействию агрессивных нагрузок и которая наиболее изнашивается. Таким образом, желательно, чтобы наконечник был выполнен из материала, имеющего оптимальные характеристики для сопротивления износу или его минимизации. Поскольку такие материалы обычно очень дороги, резцы имеют корпус, выполненный из одного материала, а режущий наконечник, выполненный из другого материала. Такая конструкция обычно неизбежно влечет за собой экономию средств, так что корпус резца, который является основным компонентом резца по размеру, изготовлен из более дешевого материала, чем наконечник. Например, корпус резца часто изготовлен из термообработанной стали, а наконечник может быть выполнен из карбида вольфрама. В таких конструкциях наконечник обычно непосредственно закреплен в корпусе резца посредством пайки твердым припоем. Пайка твердым припоем не только применима для сцепления корпуса резца и наконечника из таких материалов, но также она обычно обеспечивает достаточное соединение для надлежащего прикрепления корпуса резца к наконечнику.

Однако пайка твердым припоем подходит не ко всем материалам наконечника. Например, к настоящему времени было обнаружено, что наконечники, изготовленные из алмазных композиционных материалов, содержащих алмазы, которые сцеплены в кремниево-карбидной матрице, известные как кремниево-карбидный алмазный композит, очень сложно соединяются со стальным корпусом резца посредством обычного способа пайки твердым или легкоплавким припоем. Одной из причин этого является то, что кремниево-карбидный алмазный композит имеет высокое содержание углерода, что значительно уменьшает способность твердого припоя сцепляться с наконечником. По этой причине имеются трудности для использования кремниево-карбидного алмазного композита для изготовления наконечников резца, несмотря на то, что он является материалом, имеющим подходящие характеристики.

Целью настоящего изобретения является создание резца и способа его изготовления, обеспечивающих использование материалов, в частности материалов для наконечников, для которых известные способы установки режущего наконечника в корпусе резца или его соединения с корпусом не обеспечивают коммерчески удовлетворительную установку или соединение между корпусом резца и наконечником.

Согласно изобретению создан резец, состоящий из режущего наконечника, выполненного из кремниево-карбидного алмазного композита и закрепленного в корпусе резца, выполненного из металлического материала, имеющего больший коэффициент теплового расширения, чем указанный композит режущего наконечника, и имеющего по существу цилиндрическую полость и размещенную в ней по существу цилиндрическую анкерную часть наконечника, при этом наконечник имеет покрытие, связанное с цилиндрической внешней поверхностью анкерной части, внутренний диаметр полости превышает внешний диаметр покрытой анкерной части для образования кольцевого зазора между цилиндрической внешней поверхностью покрытой анкерной части и поверхностью стенки полости, включающего легкоплавкий или тугоплавкий припой, связанный с каждым покрытием, нанесенным на анкерную часть, и стенкой полости.

Покрытие может быть выбрано из меди, кобальта, никеля, серебра или марганца, или сплавов этих материалов.

Корпус резца может быть выполнен из стали, нержавеющей стали или сплава никеля.

Согласно изобретению создан способ изготовления вышеописанного резца, содержащий следующие стадии в любом порядке:

вставка покрытой анкерной части в полость;

нагревание наконечника и части корпуса резца, образующей полость;

введение в полость нагретого металла, способного соединяться с каждым покрытием, нанесенным на анкерную часть, и стенкой полости, при затвердевании металла;

последующее охлаждение наконечника и части корпуса резца, образующей полость, таким образом, что разогретый металл затвердевает, и указанная часть корпуса резца дает усадку, оказывая достаточное давление на затвердевший металл для его прижатия к цилиндрической внешней поверхности анкерной части для закрепления наконечника в корпусе резца.

Указанные первые три стадии способа могут быть проведены в любом порядке, и поэтому они не ограничены проиллюстрированным порядком. Например, расплавленный металл при желании может быть введен в полость до вставки анкерной части.

Анкерная часть легко вставляема в данную полость, так как диаметр анкерной части, включая покрытие, меньше чем диаметр полости. Различие в диаметре таково, чтобы образовать кольцевой зазор между внешней цилиндрической поверхностью покрытой анкерной части и стенкой полости для размещения расплавленного металла вне зависимости от того введен ли расплавленный металл в полость до или после вставки анкерной части в полость. В одном варианте диаметр покрытой анкерной части составляет 16,10 мм, и диаметр полости составляет 16,70 мм. Эти размеры могут конечно изменяться, и их выбор очевиден для специалиста в данной области техники.

Способ может дополнительно включать стадию соединения покрытия с цилиндрической внешней поверхностью анкерной части.

Покрытие можно соединять с цилиндрической внешней поверхностью анкерной части гальваническим методом или любым из следующих способов: порошковым покрытием, напылением, лужением или погружением. Толщина покрытия может иметь любой подходящий размер, хотя предпочтительно, для медного покрытия толщина, составляющая от около 0,02 мм до около 1,0 мм, и предпочтительно около 0,07 мм.

Наконечник и часть корпуса резца, образующую полость, можно нагревать до температуры, превышающей температуру ликвидуса расплавленного металла.

Наконечник и часть корпуса резца, образующую полость, можно нагревать до температуры между 0°С и 450°С, превышающей температуру ликвидуса расплавленного металла.

Корпус резца можно выполнять из стали, и наконечник и часть корпуса резца, образующую полость, нагревают до температуры, при которой структура корпуса резца становится аустенитной.

Нагревание наконечника и части корпуса резца, образующей полость, может быть осуществлено любым следующим способом:

индукционным нагревом, нагревом газовым пламенем или нагревом в печи. Предпочтительно, чтобы температура нагрева была приблизительно одинаковой для наконечника и для корпуса резца, хотя фактическая температура будет зависеть от соответствующих материалов наконечника и корпуса резца. Наконечник и корпус резца могут быть нагреты вместе или отдельно, как это требуется.

Наконечник и корпус резца, образующий полость, можно охлаждать способом закалки, при котором структура части корпуса резца, образующей полость, становится мартенситной после ее закалки.

При охлаждении расплавленный металл затвердевает и формирует среду, через которую давление, созданное усадкой корпуса резца, окружающего полость, передается анкерной части наконечника для надежного закрепления наконечника. Предпочтительно давление усадки может быть равномерно передано анкерной части через затвердевшую среду, таким образом сокращая вероятность поломки анкерной части из-за неравномерного распределения давления.

Охлаждение корпуса резца и наконечника может быть проведено любым пригодным способом и при любой подходящей скорости. В предпочтительном варианте осуществления охлаждение может быть осуществлено закалкой, т.е. посредством опускания резца в резервуар с подходящей жидкостью, например маслом. Температура жидкости может регулироваться до желаемой температуры закалки. Закалка альтернативно может быть полимерной или водной. Охлаждение может альтернативно быть проведено другими способами, и, например, резец может быть охлажден инертным газом, например азотом, или принудительным воздушным охлаждением.

Охлаждение может альтернативно быть проведено другими способами, и, например, резец может быть охлажден инертным газом, например азотом, или принудительным воздушным охлаждением.

Стадию введения расплавленного металла в полость можно осуществлять размещением твердого металлического стержня или бруска в полости и последующего нагревания наконечника и части корпуса резца, образующей полость, для расплавления металлического стержня или бруска.

Можно вводить металлическую проволоку, выполненную из того же самого металла, что и стержень или брусок, в полость для заполнения полости, при отсутствии достаточного заполнения полости посредством плавления стержня или бруска.

Расплавленный металл может представлять собой металлический легкоплавкий припой, такой как серебряный припой или твердый припой.

Расплавленный металл может иметь температуру солидуса около 620°С.

Расплавленный металл может иметь температуру солидуса между 100°С и 1400°С.

Корпус резца можно выполнять из стали, нержавеющей стали или из сплава никеля.

Наконечник можно выполнять из карбида вольфрама или кремниево-карбидного алмазного композита, или карбида кремния или алмаза.

Настоящее изобретение является особенно пригодным для наконечников, изготовленных из кремниево-карбидного алмазного композита посредством выбора подходящего покрытия, облегчающего надлежащее сцепление расплавленного металла с анкерной частью наконечника. Это устраняет недостатки, связанные со сцеплением твердых и легкоплавких припоев с кремниево-карбидным алмазным композитом, потому что выбранное покрытие пригодно как для покрытия поверхности анкерной части, так же как для сцепления с расплавленным металлом при его затвердевании. Кроме того, покрытие может покрывать всю поверхность анкерной части или части поверхности, которая требуется для безопасной установки режущего наконечника в корпусе резца. Это даже облегчает связывающее сцепление кремниево-карбидного алмазного композита анкерной части и расплавленного металла. Это отличает настоящее изобретение от других способов сцепления, используемых для кремниево-карбидного алмазного композита наконечников, таких как твердых и легкоплавких припоев, которые обеспечивают плохое сцепление с анкерной частью. В таких способах сцепление осуществляется по некоторым поверхностным профилям анкерной части, но не по полной поверхности, как это требуется. Такое неравномерное сцепление может привести к неравномерному распределению давления по поверхности анкерной части во время эксплуатации по назначению, и это может стать причиной разрушения анкерной части. В изобретении также можно применить другие материалы наконечника, и, в частности, в можно применить наконечники из карбида вольфрама или карбида кремния.

Для лучшего понимания изобретения и иллюстрации его выполнения ниже описаны варианты осуществления изобретения посредством неограничивающих примеров со ссылкой на сопровождающие чертежи, на которых изображено следующее:

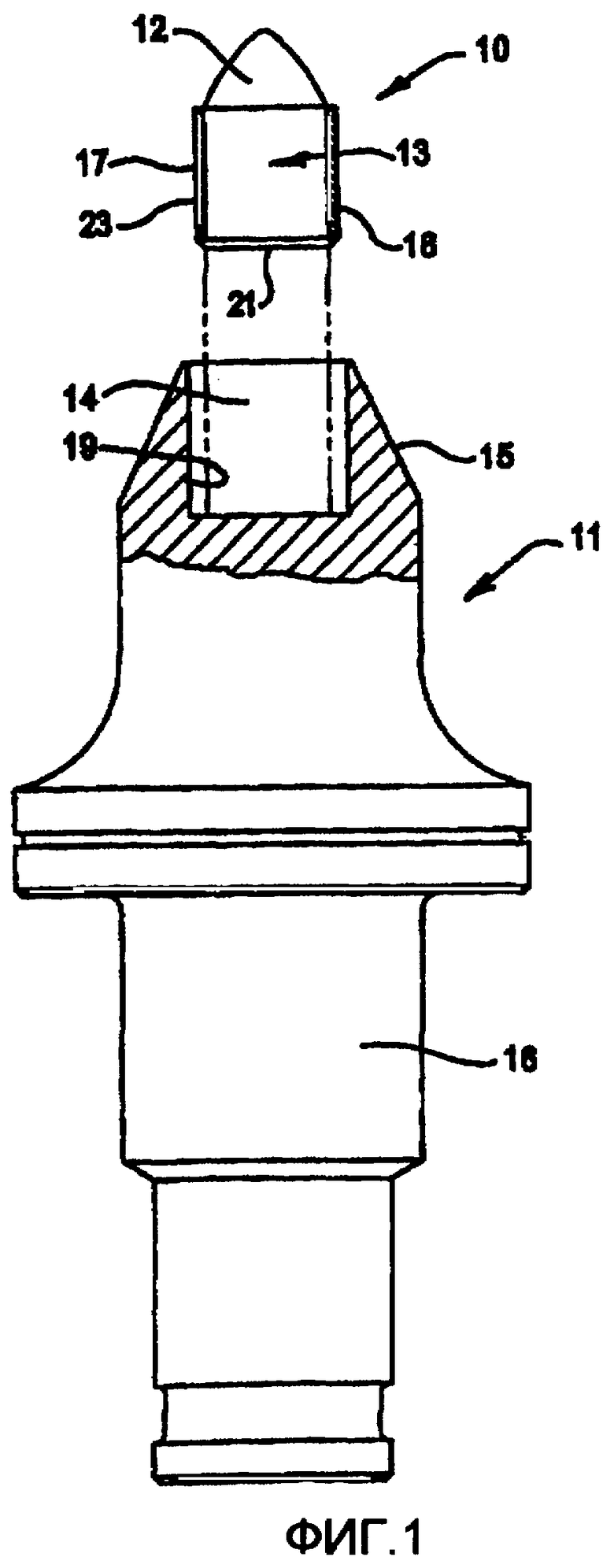

фиг.1 изображает вид с частичным сечением режущего наконечника и корпуса резца до монтажа;

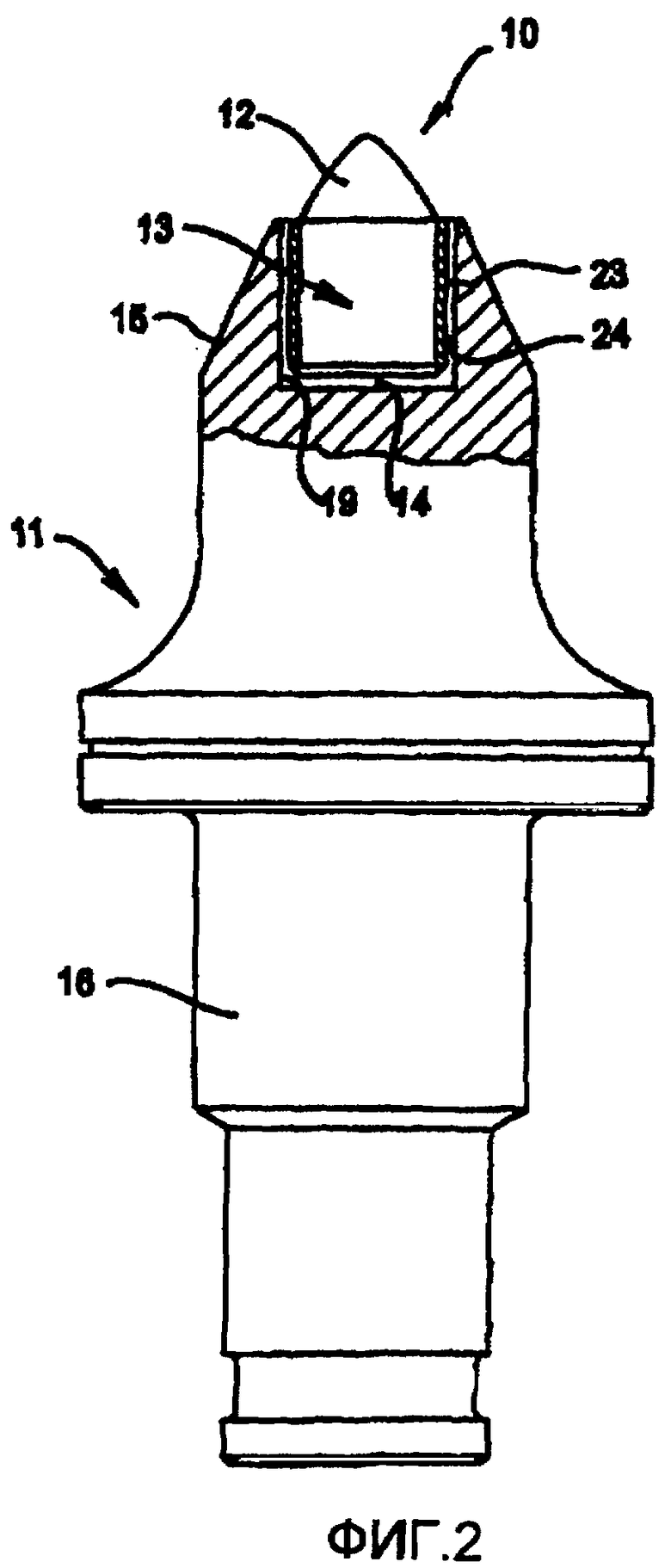

фиг.2 иллюстрирует режущий наконечник и корпус резца, показанные на фиг.1, в собранном виде.

На фиг.1 и 2 режущий наконечник 10 показан отдельно от корпуса 11 резца. Режущий наконечник 10 включает головку 12 наконечника и анкерную часть 13. Анкерная часть 13 является цилиндрической и может быть свободно размещена в полости 14, образованной в уточненной части 15 корпуса 11 (показанной в сечении) корпуса 11 резца. Поскольку специалист в данной области техники без труда определит форму корпуса 11 резца, показанную на фиг.1, нет необходимости в дальнейшем описании специфических особенностей корпуса 11, таких как описание стержня 16, и поэтому далее описан способ, которым режущий наконечник 10 установлен в корпусе 11.

Используя пригодные материалы режущего наконечника и корпуса резца, обычный способ установки режущего наконечника 10 в полость 14 состоит в непосредственном припаивании твердым или легкоплавким припоем анкерной части 13 к стенке 19 полости 14. Как указано выше, настоящее изобретение связано с установкой режущих наконечников в корпусах резцов, в которых материал режущего наконечника непригоден для непосредственного припаивания твердым или легкоплавким припоем к корпусу резца. Подходящим примером такой непригодности является случай, когда режущий наконечник 10 изготовлен из кремниево-карбидного алмазного композита, а корпус резца изготовлен из стали. В таком варианте осуществления способ согласно изобретению может быть применен для обеспечения подходящего фиксирования режущего наконечника 10 в корпусе резца 11.

На фиг.1 показано покрытие 17, нанесенное на внешнюю цилиндрическую поверхность 18 анкерной части 13. Покрытие 17 начинается на головке 12 режущего наконечника и проходит по существу до основания 21 анкерной части 13. Для режущего наконечника 10, изготовленного из. кремниево-карбидного алмазного композита, покрытие 17 может быть медным покрытием, и способ нанесения может быть гальванизация.

Фиг.2 иллюстрирует режущий наконечник 10 и корпус резца 11, собранные вместе, при этом анкерная часть 13 размещена в полости 14.

Между внешней поверхностью 23 покрытия 17 и поверхностью 19 полости образован кольцевой зазор 24, проходящий вокруг всей анкерной части 13. Кольцевой зазор расположен так, чтобы вместить расплавленный металл, способный равномерно соединиться с покрытием 17 и поверхностью 19 полости.

Как обсуждено ранее, стадии вставки анкерной части 13 в полость 14, нагревания режущего наконечника 10 и утонченной части 15 корпуса и введение расплавленного металла в кольцевой зазор 24 могут быть проведены в любом подходящем порядке.

Отличие настоящего изобретения состоит в том, что утонченная часть 15 корпуса имеет больший коэффициент теплового расширения, чем режущий наконечник 10 так, что при охлаждении наконечника и корпуса резца объем кольцевого зазора 24 уменьшается, тогда как утонченная часть 15 сжимается до большей степени, чем анкерная часть 13. Таким образом, в то время как расплавленный металл остается расплавленным при продолжении охлаждения, металл будет сдавлен для протекания вверх в кольцевой зазор 24 с тщательным отбором количества расплавленного металла, введенного в кольцевой зазор 24, при затвердевании расплавленного металла полость 14 будет заполнена до высоты покрытия 17. Если эта высота не достигнута, то, как описано ранее, может быть введен дополнительный расплавленный металл, например, посредством металлической проволоки.

В тестах, проводимых заявителем, коэффициент теплового расширения стального корпуса резца составляет 12,3×10-6° °С-1, в то время как коэффициент кремниево-карбидного алмазного композита наконечника составляет 2,0×10-6° °C-1. Таким образом, сталь корпуса резца даст усадку и расширит приблизительно в шесть раз материал наконечника.

Согласно настоящему изобретению охлаждение резца приводит к затвердеванию расплавленного металла, и температура солидуса зависит от выбранного металла. В уже проведенных тестах серебряный припой был использован как расплавленный металл и имел температуру солидуса приблизительно 620°С. Другие металлы или сплавы могли иметь точку плавления, которая выше или ниже чем эта. Например, температура солидуса могла находиться между 100°С и 1400°С и предпочтительно между 220°С и 880°С.

При затвердевании расплавленного металла дальнейшее его движение вверх прекратится, и давление, приложенное к затвердевшему металлу посредством усадки части 15, будет передано анкерной части 13. Различные параметры способа изобретения могут быть заданы так, чтобы затвердевание происходило во время охлаждения резца, обеспечивая значительное усадочное давление через затвердевший металл на анкерную часть.

При полном охлаждении резца максимальное усадочное давление будет воздействовать на анкерную часть. Снова, тщательным выбором параметров компонентов резца, давление будет достаточно для надежного удерживания анкерной части 13 в полости 14.

Изобретение, таким образом, обеспечивает уникальный способ, посредством которого наконечник из материала, который не подходит для припоя твердым или легкоплавким припоем непосредственно к корпусу резца, может быть надежно установлен на месте относительно простым и недорогим способом. Несмотря на то, что способ более сложен, чем осуществление варианта с простым припоем, обеспечено преимущество, состоящее в том, что резец имеет наконечник из материала, который более определенно подходить для типа поверхности, предназначенной для срезания, например, твердого камня.

В описании и формуле настоящего изобретения слово "содержать" и разновидности этого слова, типа "содержит" и "содержащий", не предназначены, чтобы исключить другие дополнения или компоненты или включения.

Изобретение, описанное здесь, может быть модифицировано и/или дополнено, и изобретение включает все такие разновидности, модификации и/или дополнения, которые находятся в рамках смысла и возможностей вышеприведенного описания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЛИ УСИЛЕНИЯ КАРМАНОВ РЕЗЦОВ БУРОВОГО ДОЛОТА, СПОСОБ ФОРМИРОВАНИЯ КАРМАНА РЕЗЦА БУРОВОГО ДОЛОТА И ЛОПАСТЬ БУРОВОГО ДОЛОТА | 2013 |

|

RU2618025C2 |

| ФРЕЗЕРНАЯ НАСАДКА ДЛЯ РЕЗЦА СО ВСТАВКАМИ ИЗ ПОЛИКРИСТАЛЛИЧЕСКОГО АЛМАЗНОГО КОМПОЗИТА | 2010 |

|

RU2528349C2 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО АЛМАЗНОГО ИНСТРУМЕНТА | 2007 |

|

RU2362666C1 |

| РЕЗЕЦ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2522246C2 |

| Способ уменьшения интерметаллических соединений по границе сцепления матричного долота методом пониженной температуры | 2016 |

|

RU2722380C2 |

| БУРОВОЕ ДОЛОТО ДЛЯ РОТОРНОГО БУРЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2412326C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1987 |

|

SU1538467A1 |

| СПЛАВЫ С НИЗКИМ КОЭФФИЦИЕНТОМ ТЕРМИЧЕСКОГО РАСШИРЕНИЯ В КАЧЕСТВЕ КАТАЛИЗАТОРОВ И СВЯЗУЮЩИХ ДЛЯ ПОЛИКРИСТАЛЛИЧЕСКИХ АЛМАЗНЫХ КОМПОЗИТОВ (PDC) | 2011 |

|

RU2576724C2 |

| УСТРОЙСТВО ОТКЛОНИТЕЛЯ ДЛЯ НЕПОДВИЖНОЙ БУРОВОЙ ИЛИ ФРЕЗЕРНОЙ РЕЖУЩЕЙ КОРОНКИ | 2010 |

|

RU2527048C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПРИПОЯ | 2006 |

|

RU2351448C2 |

Предложенная группа изобретений относится к режущему инструменту и способу его изготовления и может быть использована в устройствах для механической разработки породы. Техническим результатом является повышение прочности соединения режущего наконечника в корпусе резца. Резец включает режущий наконечник, выполненный из кремниево-карбидного алмазного композита, и корпус, выполненный из металлического материала. При этом материал корпуса имеет больший коэффициент теплового расширения, чем композит режущего наконечника. Причем цилиндрическая часть наконечника и внутренняя поверхность полости корпуса резца имеют покрытие. Закрепление наконечника в корпусе осуществляют посредством введения в кольцевую полость, образующуюся между цилиндрической частью наконечника и стенкой полости корпуса, нагретого металла способного соединяться с каждым покрытием. При последующем охлаждении резца корпус дает усадку, оказывая достаточное давление на затвердевший металл для его прижатия к цилиндрической внешней поверхности наконечника. 2 н. и 17 з.п. ф-лы, 2 ил.

1. Резец, состоящий из режущего наконечника, выполненного из кремниево-карбидного алмазного композита, и закрепленного в корпусе резца, выполненного из металлического материала, имеющего больший коэффициент теплового расширения, чем указанный композит режущего наконечника, и имеющего, по существу, цилиндрическую полость и размещенную в ней, по существу, цилиндрическую анкерную часть наконечника, при этом наконечник имеет покрытие, связанное с цилиндрической внешней поверхностью анкерной части, внутренний диаметр полости превышает внешний диаметр покрытой анкерной части для образования кольцевого зазора между цилиндрической внешней поверхностью покрытой анкерной части и поверхностью стенки полости, включающего легкоплавкий или тугоплавкий припой, связанный с каждым покрытием, нанесенным на анкерную часть, и стенкой полости.

2. Резец по п.1, в котором покрытие выбрано из меди, кобальта, никеля, серебра, или марганца, или сплавов этих материалов.

3. Резец по п.1 или 2, в котором корпус резца выполнен из стали, нержавеющей стали или сплава никеля.

4. Способ изготовления резца по п.1, содержащий следующие стадии в любом порядке: вставка покрытой анкерной части в полость; нагревание наконечника и части корпуса резца, образующей полость; введение в полость нагретого металла, способного соединяться с каждым покрытием, нанесенным на анкерную часть, и стенкой полости при затвердевании металла; последующее охлаждение наконечника и части корпуса резца, образующей полость, таким образом, что разогретый металл затвердевает и указанная часть корпуса резца дает усадку, оказывая достаточное давление на затвердевший металл для его прижатия к цилиндрической внешней поверхности анкерной части для закрепления наконечника в корпусе резца.

5. Способ по п.4, в котором покрытие выбирают из меди, кобальта, никеля, серебра, или марганца, или сплавов этих материалов.

6. Способ по п.4 или 5, который дополнительно включает стадию соединения покрытия с цилиндрической внешней поверхностью анкерной части.

7. Способ по п.6, в котором соединение покрытия с цилиндрической внешней поверхностью анкерной части осуществляют гальваническим методом.

8. Способ по п.6, в котором соединение покрытия с цилиндрической внешней поверхностью анкерной части осуществляют любым из следующих способов: порошковым покрытием, напылением, лужением или погружением.

9. Способ по п.4, в котором нагревание наконечника и части корпуса резца, образующей полость, осуществляют до температуры, превышающей температуру ликвидуса расплавленного металла.

10. Способ по п.4, в котором нагревание наконечника и части корпуса резца, образующей полость, осуществляют до температуры между 0 и 450°С, превышающей температуру ликвидуса расплавленного металла.

11. Способ по п.4, в котором корпус резца выполняют из стали и нагревание наконечника и части корпуса резца, образующей полость, осуществляют до температуры, при которой структура корпуса резца становится аустенитной.

12. Способ по п.11, в котором охлаждение наконечника и части корпуса резца, образующей полость, осуществляют способом закалки, при котором структура части корпуса резца, образующей полость, становится мартенситной после ее закалки.

13. Способ по п.4, в котором введение расплавленного металла в полость осуществляют размещением твердого металлического стержня или бруска в полости и последующего нагревания наконечника и части корпуса резца, образующей полость, для расплавления металлического стержня или бруска.

14. Способ по п.13, который содержит введение металлической проволоки, выполненной из того же металла, что и стержень или брусок, в полость для ее заполнения при отсутствии достаточного заполнения полости посредством плавления стержня или бруска.

15. Способ по п.4, в котором расплавленный металл представляет собой металлический легкоплавкий припой, такой, как серебряный припой или твердый припой.

16. Способ по п.4, в котором расплавленный металл имеет температуру солидуса около 620°С.

17. Способ по п.4, в котором расплавленный металл имеет температуру солидуса между 100 и 1400°С.

18. Способ по п.4, в котором корпус резца выполняют из стали, нержавеющей стали или из сплава никеля.

19. Способ по п.4, в котором наконечник выполняют из карбида вольфрама, или кремниево-карбидного алмазного композита, или карбида кремния или алмаза.

| DE 10335857 A1, 03.03.2005 | |||

| Способ пайки инструмента | 1976 |

|

SU674850A1 |

| Способ изготовления режущего инструмента | 1979 |

|

SU869968A1 |

| ПОВОРОТНЫЙ РЕЖУЩИЙ ИНСТРУМЕНТ | 1993 |

|

RU2087708C1 |

| ИНСТРУМЕНТ ДЛЯ РАЗРУШЕНИЯ МИНЕРАЛЬНЫХ И ИСКУССТВЕННЫХ МАТЕРИАЛОВ | 1995 |

|

RU2092693C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2000 |

|

RU2191662C2 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗВЛЕЧЕНИЯ УРАНА И МОЛИБДЕНА ИЗ УРАНОМОЛИБДЕНОВЫХ РУД | 2014 |

|

RU2565625C1 |

| Устройство для управления первичным двигателем судового синхронного генератора | 1972 |

|

SU474092A1 |

| US 5746281 A, 05.05.1998. | |||

Авторы

Даты

2010-07-10—Публикация

2006-05-03—Подача