Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для непрерывной отливки металлических полос с использованием ленточной машины, в частности к отливке посредством двухленточной машины металлических полос из различных расплавленных металлов, имеющих различные требования и характеристики по охлаждению.

Уровень техники

Отливка металлических полос посредством двухленточной машины обычно включает в себя использование пары бесконечных лент, изготавливаемых обычно из полос гибкой упругоподатливой стали или подобного материала, которые приводятся в движение через ролики и другие средства задания траектории таким образом, что они двигаются вместе вдоль противоположных сторон вытянутого узкого пространства, как правило, с нисходящим уклоном или горизонтально, которое образует литейную полость. Расплавленный металл вводится между лентами в области расположенной выше по потоку входной стороны литейной полости, и металл выгружается в виде затвердевшей полосы или слябовой заготовки с расположенной ниже по потоку выходной стороны полости.

Пример такой двухленточной литейной системы описан в документе Рочестер и др., патент США 3163896, выданный 5 января 1965 г. Этот патент описывает литейную машину, в которой каждая из лент по очереди перемещается по замкнутой траектории вокруг натяжного ролика, направляющего ролика, по меньшей мере, пары калибровочных валков и приводного вала. Ленты удерживаются в определенном положении с тем, чтобы сформировать литейную полость с помощью направляющих роликов и калибровочных валков, так что после последнего калибровочного валка полость расходится перед подачей ленты на приводные валы.

Калибровочные валки совместно с направляющими роликами давят на противоположные стороны лент по всему участку охлаждения и затвердевания и служат для того, чтобы поддерживать (при желании с возможностью регулирования) выбранное предварительно заданное расстояние между лентами в зависимости от толщины окончательной отливаемой полосы.

В документе Хазелетт и др., патент США 3167830, выданный 2 февраля 1965 г., описано двухленточное литейное устройство, в котором верхние и нижние узлы лент могут перемещаться относительно друг друга таким образом, чтобы влиять на суммарную длину/положение полости. Это используется для того, чтобы обеспечить гибкость по виду операции, например, подачи из ванны или же непосредственно из сталеразливочного стакана, а также толщину. Гибкость не оказывает влияния на длину полости при измерении в виде суммарной длины, в которой лента фактически ограничивает заготовку.

Документ Вуд и др., патент США 4367783, выданный 11 января 1983 г., описывает другую двухленточную литейную систему, в которой для измерения давления, прикладываемого на дающую усадку металлическую заготовку, используются силоизмерительные устройства, а результаты в дальнейшем используются для применения к полости корректирующего скоса. Такое регулирование скоса на длину полости влияния не оказывает.

Еще одна конструкция описывается в документе Браун и др., WO 97/18049, опубликованном 22 мая 1997 г. Этот документ описывает блочную литейную машину, которая может быть снабжена направляющей ленточного типа, следовательно, может работать как ленточная литейная машина, обеспечиваемая рядом присоединенных блоков. Скос полости может регулироваться таким образом, чтобы он удовлетворял различным металлургическим потребностям, однако описание системы для изменения длины контакта с отливаемой полосой отсутствует.

Различные сплавы, например фольговые сплавы, по сравнению с жестяными сплавами или автомобильными сплавами имеют заметно отличающиеся требования по интенсивности теплового потока, т.е. они требуют совсем разных нормативов по теплоотводу с тем, чтобы получить отливаемую заготовку хорошего качества. Вследствие этого литейные машины, разработанные для отливки фольговых сплавов, требующих относительно низкого теплоотвода, будут требовать и относительно длинной полости. Если же такая же литейная машина используется с высокой интенсивностью теплового потока, подходящего для жестяных или подобного рода сплавов, то объем охлаждения заготовки вдоль полости является слишком высоким, а температура заготовки на выходе слишком низкой для последующей обработки (например, прокатки). Если в целях компенсации уменьшать общее схождение полости, то качество поверхности заготовки ухудшается. Таким образом, остается потребность в двухленточной литейной машине, которая для широкого диапазона алюминиевых сплавов может работать с постоянной производительностью и при этом гарантирует, что отливаемая заготовка, выходящая из литейной машины, имеет температуру, находящуюся в пределах предварительно заданного температурного диапазона, подходящего для дальнейшей прокатки с целью изготовления желаемого листового изделия.

Раскрытие изобретения

Пример варианта осуществления настоящего изобретения относится к двухленточной литейной системе для непрерывного литья металлической плоской заготовки в виде полосы непосредственно из расплавленного металла, в которой расплавленный металл локализуется и затвердевает в параллельной (имеющей параллельные стороны), а обычно сходящейся (имеющей сходящиеся стороны) литейной полости, границы которой определяются верхней и нижней охлаждаемыми, бесконечными, гибкими, движущимися литейными лентами, поддерживаемыми соответствующими опорными механизмами верхней и нижней лент. В таком варианте осуществления участок литейных лент, находящийся в непосредственном контакте с отливаемой заготовкой, может быть механическим способом изменен в пределах литейной полости так, чтобы гарантировать, что температура заготовки на выходе находится в пределах желаемого предварительно заданного диапазона, и при этом характеристики литейной полости (например, схождение) могут поддерживаться достаточно высокими на расположенном выше по потоку конце, чтобы обеспечить получение хорошего качества заготовки для всех сплавов. В соответствии с примером осуществления этого удается достигнуть путем снабжения лент опорными механизмами, которые обеспечивают возможность регулирования между одним положением, в котором полость параллельна или равномерно сходится, а ленты находятся в контакте с заготовкой, по существу, вдоль всей ее длины, и одним или большим количеством других положений, в которых полость перестает быть параллельной или меняет угол схождения, например становится менее сходящейся или получает угол расхождения в среднем участке полости, достаточном для того, чтобы разорвать контакт между лентами и отливаемой заготовкой. Отрезки с различным наклоном могут включать в себя ленты на параллельной или расходящейся траекториях. При таком расположении первый отрезок ленты остается в контакте с заготовкой по всей своей длине, тогда как отрезок с другим наклоном (например, менее сходящийся или расходящийся отрезок) выводится из контакта с заготовкой и, следовательно, не отводит тепло от заготовки.

В одном иллюстративном варианте осуществления лента переносится опорными блоками, которые обычно представляют собой охлаждающие блоки. Один или большее количество этих опорных блоков монтируются на наклоняемом узле (узле с изменяемым углом наклона), благодаря чему они могут регулироваться до принятия положения, которое выводит участок лент, движущихся через наклоненные поддерживающие блоки, с параллельной или сходящейся траектории, на которой ленты находятся в контакте с отливаемой заготовкой, на траекторию, на которой прерывается контакт между лентами и отливаемой заготовкой.

Варианты осуществления изобретения относятся также к двухленточным литейным машинам, которые используют ряд опорных роликов для лент. Аналогично тому, как это описано применительно к опорным блокам, группы опорных роликов могут быть смонтированы на наклоняемых узлах, приспособленных для наклона лент с целью выведения их из контакта с отливаемой заготовкой в предварительно заданном месте в пределах литейной полости.

Уменьшение вышеупомянутым способом участка полости, находящегося в контакте с заготовкой, значительно уменьшает количество отводимого от заготовки тепла, а следовательно, предотвращает любой эффект переохлаждения. В тех случаях, когда обрабатывается сплав, требующий для отливки меньшей интенсивности теплового потока, механизм наклона поворачивается таким образом, чтобы привести в контакт с заготовкой больший участок литейной полости и гарантировать таким образом, что заготовка выходит из литейной полости, по существу, при той же самой температуре, что и другие металлы, которые требуют более высокой интенсивности теплового потока. Для этого может потребоваться, чтобы литейная полость по всей своей длине находилась в контакте с заготовкой.

Таким образом, варианты осуществления настоящего изобретения предусматривают литейную машину, которая для широкого диапазона металлических сплавов (например, алюминиевых сплавов) может работать, по существу, с постоянной производительностью и при этом гарантирует, что отливаемая заготовка, выходящая из литейной машины, имеет температуру, находящуюся в предварительно заданном диапазоне, подходящем для дальнейшей прокатки с целью изготовления листового изделия. Это означает, что параметры для различных сплавов и требования по температуре на выходе могут быть установлены таким образом, что в зависимости от этих требований положение регулируемого литейного участка может быть задано до литейного цикла.

Предпочтительно, чтобы неизменный участок литейной полости сходился и, наиболее предпочтительно, имел схождение приблизительно в диапазоне от 0,015% до 0,025% (соответствующее линейной усадке затвердевшей заготовки), в то время как регулируемый участок мог бы перемещаться между положением, в котором участок имеет такое же схождение, как и неизменный участок, и другим положением, в котором участок имеет расхождение до 1,0%, чтобы существенно уменьшить коэффициент теплоотвода через ленты после заметного завершения затвердевания.

Другой пример осуществления предусматривает способ управления работой двухленточной литейной машины, имеющей вращающиеся ленты, снабженные противолежащими отрезками фиксированной длины, для формирования литых металлических полосовых изделий, по меньшей мере, из двух расплавленных металлов, имеющих различные требования по охлаждению в различных литейных операциях. Этот способ включает в себя установление для каждого металла длины контакта и схождения, что может включать в себя и параллельные литейные поверхности литейной полости в пределах литейной машины, требуемые для изготовления литого изделия, имеющего предварительно заданные характеристики, и перед литьем каждого из металлов регулирование траекторий, по меньшей мере, одной из двух лент на противолежащих отрезках с тем, чтобы сформировать расположенную выше по потоку литейную полость, имеющую длину и схождение, соответствующие длине и схождению, установленным для подлежащего литью металла, и расположенный ниже по потоку участок, на котором ленты теряют контакт с металлом и прекращают производить существенный охлаждающий эффект. Это делает литейную машину более универсальной в том отношении, что на литейной машине, имеющей ленты с противолежащими отрезками фиксированной длины, можно отливать много различных металлов, не ставя под угрозу желаемые характеристики, а также желаемые температуры отлитых изделий на выходе.

Краткое описание чертежей

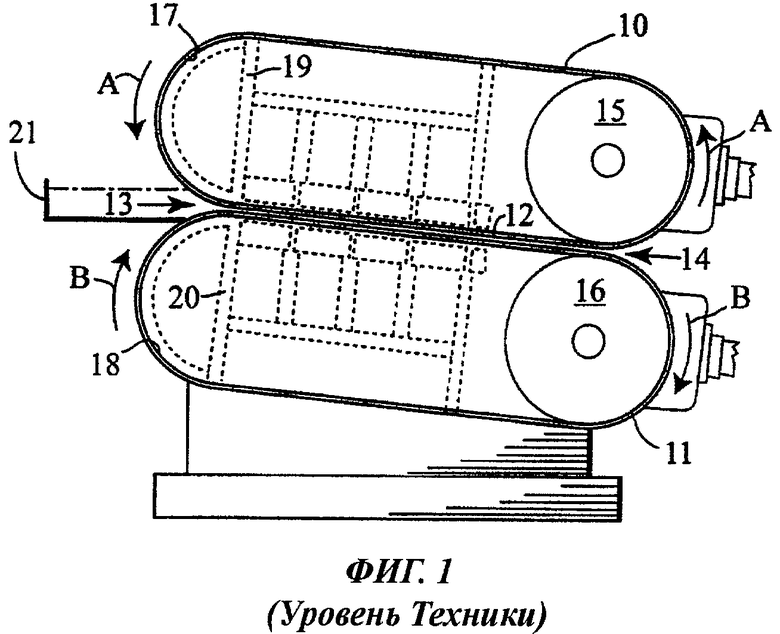

Фигура 1 представляет собой общий вид сбоку в упрощенной форме двухленточной литейной машины, в которой может быть использовано настоящее изобретение;

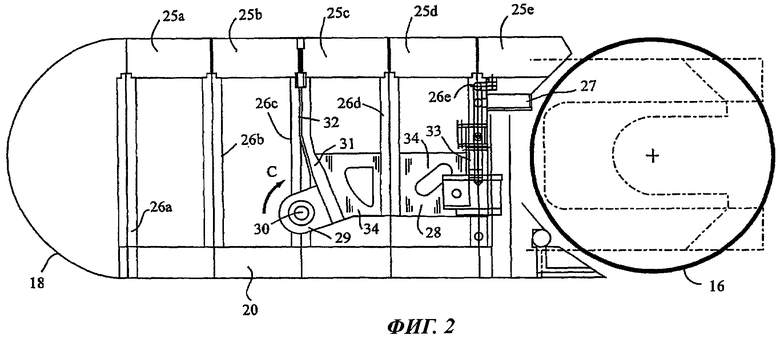

Фигура 2 представляет собой упрощенный вид в сечении опорного механизма ленточной литейной машины, показывающий вариант осуществления изобретения;

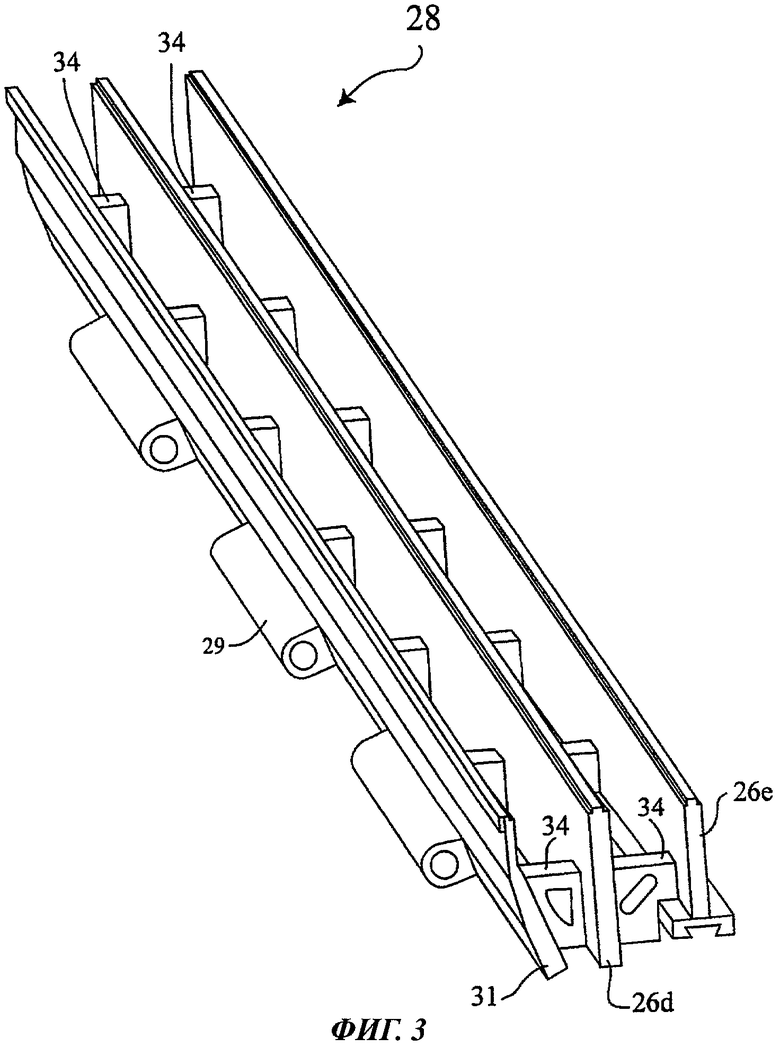

Фигура 3 представляет собой перспективное изображение поворотного или наклоняемого отрезка, и

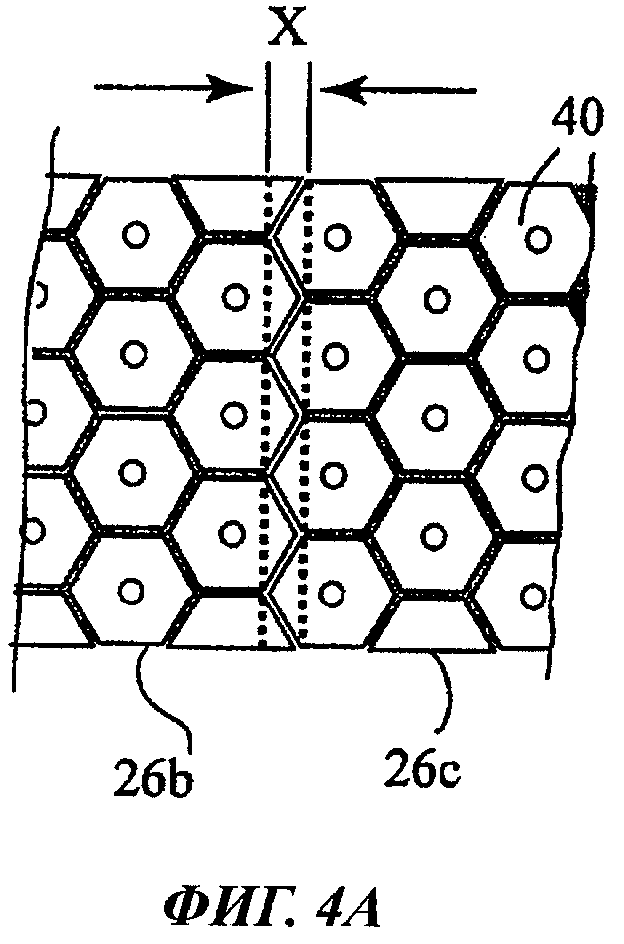

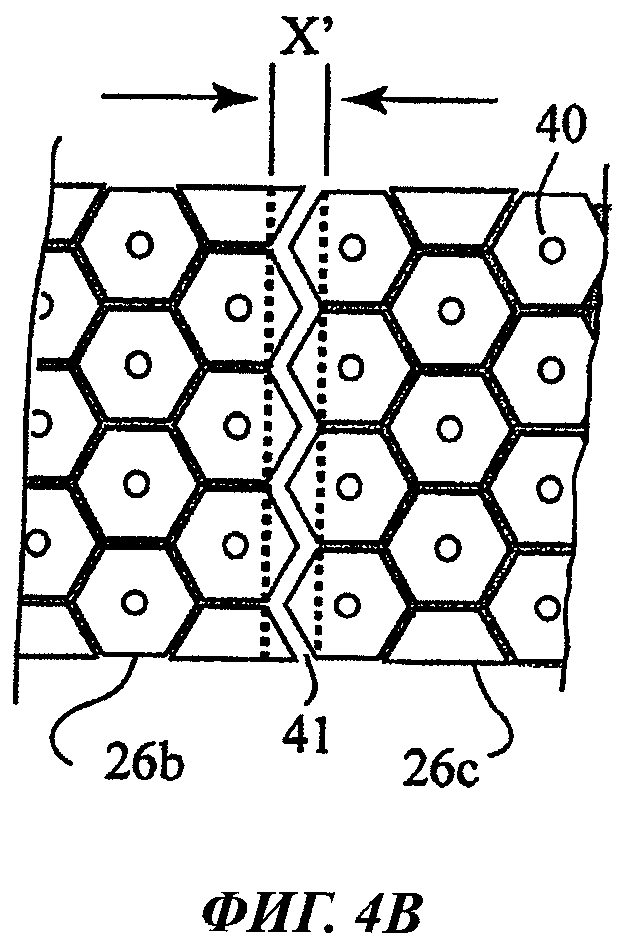

Фигуры 4a и 4b представляют собой виды в плане, показывающие детали соединения поворотного отрезка.

Осуществление изобретения

Пример базовой ленточной литейной машины, к которой может быть применено настоящее изобретение, показан на Фиг.1. Она включает в себя пару упругогибких теплопроводящих металлических лент, образующих верхнюю и нижнюю бесконечные ленты 10 и 11. Эти ленты движутся по замкнутым траекториям в направлениях стрелок А и В, так что при прохождении участка, на котором они находятся близко друг к другу (т.е. противостоящего отрезка фиксированной длины), ленты определяют границы литейной полости 12 (параллельной или немного сходящейся), проходящей от входной стороны 13 для ввода жидкого металла до выходной стороны 14 для выгрузки твердой полосы. Ленты 10 и 11 соответственно приводятся в движение и оборачиваются вокруг больших приводных валов 15 и 16 для возврата в направлении входной стороны 13 после прохождения вокруг криволинейных, опорных конструкций с жидким слоем, соответственно показанных под номерами 17 и 18. Для соответствующих лент 10 и 11 предусмотрены поддерживающие несущие конструкции 19 и 20, в то время как приводные валы 15 и 16 соответствующим образом поддерживаются и подсоединены к приводному двигателю с помощью хорошо известных средств.

Расплавленный металл подается в литейную полость 12 с помощью любых подходящих средств, например, из желоба непрерывной подачи или литейного лотка 21. По мере того как жидкий металл в полости 12 перемещается вместе с лентами, он вследствие своего контакта с лентами непрерывно охлаждается и затвердевает от наружной стороны к внутренней, так что твердая отлитая полоса (не показана) непрерывно выгружается с выходной стороны 14. Обычные средства охлаждения лент обычно могут быть выполнены в виде ряда охлаждающих "подушек", которые содержат камеры для охлаждающего агента, например воды, и множество выпускных форсунок, расположенных с покрытием зоны, обращенной к обратной поверхности каждой ленты на небольшом расстоянии от ленты, так что струйные потоки жидкого охлаждающего агента, выпущенные перпендикулярно ленте через передние поверхности форсунок, вытекают через переднюю поверхность форсунки наружу и возвращаются к соответствующим выпускным средствам. Предпочтительно форсунки представляют собой форсунки, имеющие плоскую направляющую переднюю поверхность с шестиугольным контуром, как это описано в документе Торнберн и др., патент США 4193440, выданный 18 марта 1980 г. и включенный в настоящее описание путем ссылки.

Как можно видеть на Фиг.2, которая показывает опору нижней ленты, составляющую часть устройства по Фиг.1 (но модифицированную в соответствии с примером осуществления настоящего изобретения), ряд охлаждающих подушек 25а, 25b, 25с, 25d и 25е поддерживается опорной рамой 20 через ряд перегородок 26а, 26b, 26с, 26d и 26е. Расстояния между перегородками 26а, 26b, 26с, 26d и 26е позволяют удалять охлаждающий агент из пространства, образующегося между литейными лентами 10, 11 и охлаждающими форсунками (более подробно показаны на Фиг.4А и 4В). Все охлаждающие подушки 25а, 25b, 25с, 25d и 25е опираются непосредственно на перегородки, в то время как концевая охлаждающая подушка 25е для обеспечения жесткости частично поддерживается консольной опорой 27.

В этом конкретном варианте осуществления все три опорные перегородки 26а, 26b и 26с жестко зафиксированы между опорной рамой 20 и охлаждающими подушками 25а и 25b. Однако перегородки 26d и 26е присоединены на своих нижних концах к поворотной вспомогательной раме 28, поддерживаемой кронштейном 29 и шарниром 30. Дополнительная перегородка 31 также присоединена к вспомогательной раме 28 и кронштейну 29 для поддержания одного конца охлаждающей подушки 25с. Для обеспечения возможности механической сборки между перегородками 26с и 31 предусматривается небольшой промежуток 32. Таким образом, на Фиг.2 можно видеть, что охлаждающие подушки 25с, 25d и 25е могут совместно наклоняться (поворачиваться) вокруг шарнира 30 (как это показано стрелкой С) с опорой на вспомогательной раму 28. Наклон подушек 25с, 25d и 25е осуществляется посредством скошенного клина, винтового домкрата или гидравлического цилиндра 33, смонтированного одним концом на неподвижной раме 20, а другим - на поворотной вспомогательной раме 28. Предпочтительно, чтобы шарнир 30 располагался приблизительно на середине длины литейной полости 12, т.е. в точке, в которой отлитая полоса является твердой или достаточно твердой для того, чтобы быть самонесущей. При обычной установке расположенный выше по потоку участок литейной полости 12 является сходящимся и имеет базовое схождение, приблизительно равное 0,02%, в то время как расположенный ниже по потоку наклоняемый участок может перемещаться из состояния совмещения с расположенным выше по потоку участком к состоянию рассовмещения, вызывающему меньшее схождение расположенного ниже по потоку участка литейной полости или даже расхождение приблизительно в диапазоне от 0,4 до 1%.

Дополнительные детали участка наклоняемой опоры показаны на Фиг.3, которая представляет собой перспективный вид вспомогательной рамы 28, который в отдельности и более четко показывает перегородки 26е, 26d и 31. Здесь можно видеть, что для создания жесткости между ребрами предусмотрены связи 34. В этой иллюстрации охлаждающие подушки 25с, 25d и 25е не показаны, однако при использовании они монтируются между верхними концами проиллюстрированных перегородок, как это показано на Фиг.2.

Крепление охлаждающих подушек к перегородке 31 и перегородке 26с требует некоторого особого рассмотрения. Охлаждающая подушка 25b (Фиг.2) крепится к перегородкам 26b и 26с, а охлаждающая подушка 25с крепится к перегородкам 31 и 26d. Это означает, что соседние охлаждающие подушки 25b и 25с могут свободно отделяться друг от друга при перемещении шарнирной вспомогательной рамы 28 относительно неподвижного участка рамы 20.

Фиг.4А и 4В представляют собой виды в плане верхних поверхностей охлаждающих подушек 25b и 25с, показывающие шестиугольные охлаждающие форсунки 40, которые охватывают верхние поверхности, например, так, как это описано в вышеупомянутом патенте США №4193440. Форсунки 40 монтируются в шахматном порядке с тем, чтобы получить плотную упаковку, которая проходит над стыками между соседними охлаждающими подушками. Таким образом, в стыках между охлаждающими подушками 25b и 25с краевые участки форсунок нависают над небольшим промежутком Х между подушками в шахматном порядке, т.е. краевой участок от форсунки на одной стороне промежутка выступает между двумя соседними краевыми участками форсунок на другой стороне промежутка и наоборот.

Фиг.4А представляет собой расположение до поворота вспомогательной рамы 28 в направлении С, а Фиг.4В представляет собой расположение после такого поворота, и можно видеть, что промежуток X' на Фиг.4В несколько шире, чем промежуток на Фиг.4А (но не намного, т.е., как правило, менее чем на 1 мм). Хотя промежуток между подушками, когда возникает поворот, увеличивается, промежуток 41, который открывается между форсунками, имеет, как здесь показано, зигзагообразную форму. Это означает, что лента (на этих видах не показана), лежащая над стыком между подушками, не попадает в непрерывный прямолинейный поперечный промежуток, который может вызвать провисание ленты между подушками. Вместо этого зигзагообразная форма промежутка обеспечивает поддержание ленты таким образом, что на поперечном виде разные точки ленты остаются поддерживаемыми снизу в те моменты, когда другие точки не поддерживаются из-за того, что проходят над промежутком. Поддерживаемые и неподдерживаемые точки чередуются по ширине ленты по мере того, как лента проходит над стыком. Когда поворотная вспомогательная рама 28 поворачивается так, чтобы создать более расходящуюся полость от стыка и далее, а пространства между смежными соплами на границе между этими двумя подушками начинают раскрываться вверх, то поверхности форсунок 40 на противоположных сторонах стыка выходят из плоскости. Для того чтобы свести к минимуму любую тенденцию краев форсунок помешать перемещению проходящей над ними ленты, ось поворота или шарнир 30 помещен от литейной поверхности на таком максимальном расстоянии, какое практически возможно (т.е., как здесь показано, рядом с нижним концом рамы).

Во время поворота вспомогательной рамы 28 вал 16 остается на месте относительно остальной части рамы. Поворот вспомогательной рамы вызывает небольшое уменьшение общей длины пути, по которому следует лента, но, если сравнивать с обычной общей длиной ленты, которая составляет 5 м или более, то указанное уменьшение составляет менее 1 мм. Такое изменение легко компенсируется натяжителями ленты (не показаны), которые предусмотрены в этом типе литейной машины. Например, вал 16 может монтироваться на горизонтально скользящих подшипниках и поджиматься пружинными приспособлениями или подобными конструкциями вправо, как это можно видеть на Фиг.2, испытывая сопротивление только от натяжения ленты.

Машина с такой конфигурацией может использоваться для отливки самых разных металлов, имеющих различные требования по интенсивности теплового потока с помощью изменения поворота вспомогательной рамы 28 до начала литья с тем, чтобы обеспечить требуемые характеристики по интенсивности теплового и охлаждающего потока отливаемого металла. Наличие или отсутствие необходимости осуществления наклона, а также степень наклона для любого конкретного металла может определяться эмпирическим путем или же с помощью расчета исходя из известных свойств охлаждения и условий разливки металла.

Несмотря на то что Фиг.2 и 3 показывают наклоняемый опорный механизм для нижней ленты машины по Фиг.1, следует понимать, что такая же конструкция может быть предусмотрена и для верхней ленты, причем либо дополнительно, либо в качестве альтернативы, т.е. вместо наклоняемой опоры для нижней ленты. Следовательно, на расположенном ниже по потоку участке может быть выполнена наклоняемой только одна лента, либо, в качестве альтернативы, наклоняемыми могут быть обе ленты. В большинстве случаев считается достаточным наклоняемой выполнять только одну ленту, причем, предпочтительно, только нижнюю ленту, как это показано на чертежах.

Изобретение относится к непрерывной отливке металлических полос на двухленточной литейной машине. Литейная полость машины включает расположенный выше по потоку расплава литейный участок, на котором ленты находятся на фиксированных сходящихся траекториях в контакте с отливаемой плоской заготовкой. Литейная полость включает также расположенный ниже по потоку расплава участок, на котором ленты могут регулироваться между положением совмещения с фиксированными сходящимися траекториями и положением рассовмещения с ними. При перемещении регулируемых участков траекторий по отношению к фиксированным сходящимся участкам наружу ленты отделяют от отливаемой заготовки в различных предварительно заданных точках в пределах литейной полости. Путем такого регулирования расположенного ниже по потоку участка литейной полости обеспечивается получение на литейной машине из широкого диапазона сплавов заготовок, имеющих температуру на выходе из литейной машины, подходящую для дальнейшей прокатки заготовки и получения листового изделия. 5 н. и 11 з.п. ф-лы, 4 ил.

1. Способ непрерывной отливки металлической плоской заготовки в виде полосы непосредственно из расплавленного металла, в котором расплавленный металл локализуют в литейной полости и обеспечивают его затвердевание в указанной полости, ориентированной для горизонтальной отливки плоской заготовки, причем границы полости по вертикали определены верхней и нижней охлаждаемыми, бесконечными, гибкими, движущимися литейными лентами, жестко поддерживаемыми соответствующими опорными механизмами верхней и нижней лент, отличающийся тем, что в литейной полости обеспечивают расположенный выше по потоку литейный участок, на котором опорные механизмы задают проходящие выше по потоку фиксированные траектории лент, причем в литейной полости также обеспечивают расположенный ниже по потоку литейный участок, на котором опорный механизм, по меньшей мере, одной из лент установлен с возможностью перемещения для регулирования траектории указанной, по меньшей мере, одной из лент в пределах расположенного ниже по потоку участка между положением совмещения с проходящей выше по потоку фиксированной траекторией указанной, по меньшей мере, одной ленты, и положением рассовмещения с указанной проходящей выше по потоку фиксированной траекторией, при этом в зависимости от состава отливаемого металла и требуемой температуры на выходе регулируют расположенный ниже по потоку опорный механизм указанной, по меньшей мере, одной ленты, тем самым и проходящую ниже по потоку траекторию ленты таким образом, что обеспечивается отделение лент от отливаемой плоской заготовки в предварительно заданной точке в пределах литейной полости.

2. Способ по п.1, отличающийся тем, что расположенный ниже по потоку опорный механизм, по меньшей мере, одной ленты наклоняют вокруг оси поворота.

3. Способ по п.1 или 2, отличающийся тем, что перед началом отливки расположенный ниже по потоку регулируемый участок литейной полости фиксируют в предварительно заданном положении.

4. Способ по п.1 или 2, отличающийся тем, что отливаемый металл представляет собой алюминиевый сплав.

5. Способ по п.1 или 2, отличающийся тем, что расположенный выше по потоку участок литейной полости имеет схождение лент в диапазоне от 0,015% до 0,025%, а расположенный ниже по потоку регулируемый участок литейной полости может регулироваться между положением, обеспечивающим такое же схождение лент, которое они имеют на расположенном выше по потоку участке литейной полости, и положением, обеспечивающим меньшее схождение лент или их расхождение до 1%.

6. Способ по п.1 или 2, отличающийся тем, что опорные механизмы содержат охлаждающие подушки.

7. Устройство для непрерывной отливки металлической плоской заготовки в виде полосы, содержащее пару из верхней и нижней охлаждаемых, бесконечных, гибких, движущихся литейных лент, определяющих между собой границы литейной полости, ориентированной для горизонтальной отливки плоской заготовки, причем указанные ленты жестко поддерживаются соответствующими опорными механизмами верхней и нижней лент, а также содержащее средства подачи расплавленного металла на расположенную выше по потоку сторону литейной полости и средства выведения отлитой плоской заготовки с расположенной ниже по потоку стороны литейной полости, причем литейная полость включает в себя расположенный выше по потоку неизменный литейный участок, на котором движение опорных механизмов и лент ограничено фиксированными траекториями, и расположенный ниже по потоку литейный участок, на котором опорный механизм, по меньшей мере, одной из лент может регулироваться для задания проходящей ниже по потоку траектории указанной, по меньшей мере, одной ленты, изменяемой между положением совмещения с проходящей выше по потоку фиксированной траекторией указанной, по меньшей мере, одной ленты, и положением рассовмещения с указанной проходящей выше по потоку фиксированной траекторией, для обеспечения возможности выведения плоской заготовки из контакта с указанной лентой, по меньшей мере, в части указанного расположенного ниже по потоку литейного участка, и средства перемещения регулируемого опорного механизма указанной, по меньшей мере, одной ленты для изменения проходящей ниже по потоку траектории.

8. Устройство по п.7, отличающееся тем, что регулируемый опорный механизм указанной, по меньшей мере, одной ленты смонтирован на шарнире с обеспечением возможности наклона регулируемого опорного механизма и ленты до выбранного угла траектории по отношению к фиксированной траектории.

9. Устройство по п.7 или 8, отличающееся тем, что средства перемещения регулируемого опорного механизма указанной, по меньшей мере, одной ленты содержат средства, выбранные из группы, состоящей из гидравлических цилиндров, скошенных клиньев и винтовых домкратов.

10. Устройство по п.7 или 8, отличающееся тем, что опорные механизмы являются охлаждающими подушками.

11. Устройство по п.10, отличающееся тем, что охлаждающие подушки имеют шестиугольные охлаждающие форсунки на поверхностях, которые обращены к охлаждаемым лентам, причем указанные форсунки перекрывают промежутки между охлаждающими подушками в шахматном порядке.

12. Устройство по п.7 или 8, отличающееся тем, что расположенный выше по потоку неизменный участок литейной полости имеет схождение, находящееся в диапазоне от 0,015% до 0,025%, а расположенный ниже по потоку регулируемый участок литейной полости может регулироваться между положениями, обеспечивающими такое же схождение, как у указанного неизменного участка, и расхождение до 1%.

13. Устройство по п.8, отличающееся тем, что шарнир расположен посередине длины литейной полости.

14. Способ управления устройством для непрерывной отливки металлической плоской заготовки в виде полосы, причем указанное устройство имеет верхнюю и нижнюю вращающиеся ленты, определяющие между собой границы литейной полости, ориентированной для горизонтальной отливки плоской заготовки, причем указанные ленты жестко поддерживаются соответствующими опорными механизмами верхней и нижней лент и имеют противолежащие отрезки длины контакта с металлом в пределах указанной полости, для формирования изделий из отлитой металлической полосы, состоящей, по меньшей мере, из двух расплавленных металлов, имеющих в различных литейных операциях различные требования по охлаждению, содержащий следующие операции: установление для каждого металла указанной длины контакта с металлом указанных лент, необходимой для изготовления литого изделия с предварительно заданными характеристиками, и, до начала литья каждого из указанных металлов регулирование траектории указанных двух лент на указанных противолежащих отрезках для формирования расположенной выше по потоку литейной полости, имеющей указанную длину контакта с металлом, которая соответствует установленной длине контакта с подлежащим литью металлом, и расположенного ниже по потоку участка, на котором указанные ленты выходят из контакта с металлом.

15. Способ непрерывной отливки металлической плоской заготовки в виде полосы непосредственно из расплавленного металла, в котором расплавленный металл локализуют в литейной полости и обеспечивают его затвердевание в указанной полости, ориентированной для горизонтальной отливки плоской заготовки и ограниченной по вертикали верхней и нижней охлаждаемыми, бесконечными, гибкими, движущимися литейными лентами, поддерживаемыми соответствующими опорными механизмами верхней и нижней лент, содержащий следующие операции: обеспечение в пределах литейной полости расположенного выше по потоку неизменного сходящегося литейного участка, на котором опорные механизмы и ленты находятся на фиксированных сходящихся траекториях, а также расположенного ниже по потоку литейного участка, на котором опорные механизмы и ленты могут регулироваться для перехода между указанными фиксированными сходящимися траекториями и траекториями, которые являются менее сходящимися или являются расходящимися, и, в зависимости от состава отливаемого металла и требуемой температуры на выходе регулирование траекторий указанных расположенных ниже по потоку опорных механизмов и лент с обеспечением отделения указанных лент от отливаемой плоской заготовки в предварительно заданной точке в пределах литейной полости.

16. Устройство для непрерывной отливки металлической плоской заготовки в виде полосы, содержащее пару из верхней и нижней охлаждаемых, бесконечных, гибких, движущихся литейных лент, определяющих между собой границы литейной полости, ориентированной для горизонтальной отливки плоской заготовки, причем указанные ленты жестко поддерживаются соответствующими опорными механизмами верхней и нижней лент, а также содержащее средства подачи расплавленного металла на расположенную выше по потоку сторону литейной полости и средства выведения отлитой плоской заготовки с расположенной ниже по потоку стороны литейной полости, причем литейная полость включает в себя расположенный выше по потоку неизменный сходящийся литейный участок, на котором опорные механизмы и ленты находятся на фиксированных сходящихся траекториях, и расположенный ниже по потоку литейный участок, на котором опорные механизмы и ленты могут регулироваться для перехода между указанными фиксированными сходящимися траекториями и траекториями, которые являются менее сходящимися или являются расходящимися, для обеспечения возможности выведения плоской заготовки из контакта с указанными лентами, по меньшей мере, в части расположенного ниже по потоку участка литейной полости, и средства перемещения указанных регулируемых опорных механизмов на выбранные траектории.

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| US 4193440 A, 18.03.1980 | |||

| US 4367783 A, 11.01.1983 | |||

| JP 62077159 A, 09.04.1987. | |||

Авторы

Даты

2011-09-10—Публикация

2007-03-15—Подача