Изобретение относится к прокатному производству и может быть использовано при прокатке железнодорожных рельсов.

Известны несколько способов прокатки железнодорожных рельсов с формированием толщины шейки и головки профиля в ручьях горизонтальных валков чистового калибра независимо от типа используемого калибра.

Известен способ прокатки рельсов по технологии, применяемой на заводах фирмы SACILOR, Франция [1].

В данном способе в качестве предчистового калибра служит двухвалковый калибр с разъемами по оси симметрии рельса, в котором осуществляется контроль ширины фланцев подошвы и обжатие боковых поверхностей головки со свободным уширением не обжимаемой поверхности катания головки рельса. Обжатие шейки в этом калибре не предусматривается. В качестве чистового калибра используется трехвалковый универсальный калибр с вертикальным валком со стороны подошвы, толщина шейки и головки рельса формируются в двухвалковом участке калибра с разъемом в средней части поверхности катания головки рельса.

Известен способ прокатки рельсов, в котором в качестве предчистового калибра используют универсальный трехвалковый калибр, а в качестве чистового - четырехвалковый универсальный калибр [2]. По данному способу в предчистовом калибре обжатие шейки и подошвы предусматривается в двухвалковом участке, а обжатие головки - в трехвалковом участке калибра с использованием профильного ручья вертикального валка и разъемами между буртами вертикального валка и торцами горизонтальных валков в местах закругления боковых поверхностей головки малым радиусом со стороны накладочной пазухи. В чистовом четырехвалковом калибре поверхность катания головки рельса формируется вертикальным валком, а шейка и боковые поверхности головки рельса - горизонтальными валками, разъем со стороны головки рельса между буртами вертикального валка и торцами горизонтальных валков осуществляют в местах сопряжения поверхности катания с боковыми поверхностями головки рельса.

Известен способ прокатки рельсов с использованием в схеме прокатки только двухвалковых калибров [3].

В данном способе в качестве предчистового калибра служит двухвалковый косорасположенный калибр. В качестве чистового калибра - двухвалковый калибр, в котором шейка и боковые поверхности головки рельса формируются в двухвалковом участке калибра с разъемом в средней части поверхности катания головки рельса.

Недостатком рассмотренных способов прокатки рельсов, когда обжатия шейки и головки профиля в чистовом калибре осуществляются в ручьях горизонтальных валков, является недостаточное использование ресурса износостойкости чистового калибра. Быстрая выработка калибра по шейке профиля и недостаточный диапазон компенсации выработки за счет вертикальной регулировки горизонтальных валков ведет к нерациональному расходу валков, металла, а также к потере производства на перевалках и настройках профиля.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому способу (прототипом) является способ калибровки рельсов с использованием в схеме прокатки только двухвалковых калибров [3].

Общим между прототипом и предлагаемым способом является конструирование чистового калибра с учетом влияния многочисленных факторов на стабильное получение геометрии профиля, в частности толщина шейки в горячем состоянии конструируется с учетом износа валков по шейке.

Недостатком прототипа является ограниченное использование ресурса износостойкости калибра по причине быстрой выработки его по шейке и ограниченного диапазона компенсации этой выработки сближением горизонтальных валков, в связи с выходом за пределы минусового допуска толщины головки, которая конструируется по номинальному размеру и в процессе прокатки вырабатывается значительно меньше, чем шейка.

Задачей, на решение которой направлено заявленное изобретение, является увеличение ресурса износостойкости чистового калибра за счет расширения диапазона компенсации выработки быстроизнашивающегося элемента калибра - шейки, что обеспечит стабильность процесса прокатки, повышение точности выполнения геометрических размеров профиля, уменьшение расхода валков и металла, увеличение производительности стана.

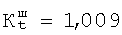

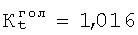

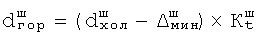

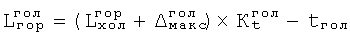

Технический результат достигается тем, что в способе калибровки рельсов, включающем формирование толщины шейки и головки профиля в чистовом калибре ручьями горизонтальных валков (независимо от типа калибра), толщину шейки в чистовом калибре конструируют с учетом минусового допускаемого отклонения элемента, а толщину головки - с учетом плюсового допускаемого отклонения, по следующим зависимостям:

Сконструированный чистовой калибр для прокатки рельсов по предложенному способу калибровки позволит увеличить диапазон выработки шейки калибра, который может быть компенсирован сближением горизонтальных валков без опасения выхода размера по толщине головки рельса за пределы минимального допуска, за счет использования в формулах для расчета толщины шейки и головки конкретных дифференцированных коэффициентов усадки по этим элементам и величины износа валков по головке при прокатке заданного объема металла в данном калибре.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволило установить совокупность существенных по отношению к устанавливаемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию «новизна».

При изучении других известных технических решений в данной области техники признаки, отличающие заявляемое решение от прототипа, не были выявлены. Следовательно, заявленное изобретение соответствует условию, «изобретательский уровень».

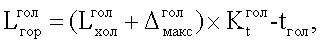

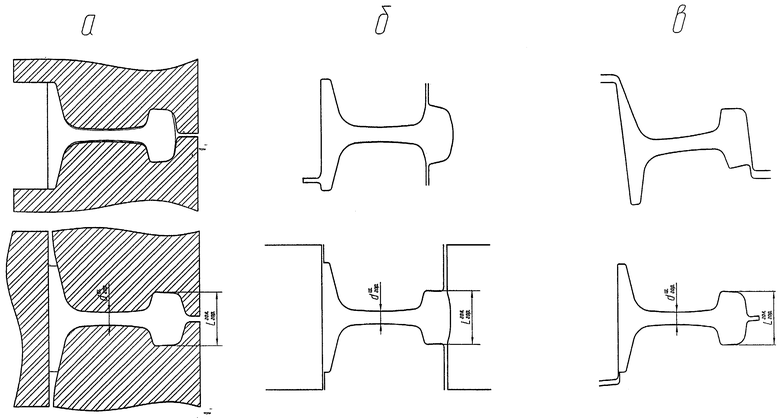

На чертеже, а, б, в изображены последние два калибра (предчистовой и чистовой) по различным схемам прокатки железнодорожных рельсов, в которых:

а) предчистовой - двухвалковый калибр с раскрытием ручьев посередине головки рельса, а чистовой - трехвалковый калибр с раскрытием посередине головки рельса;

б) предчистовой - трехвалковый калибр с разъемами по головке рельса в местах закругления боковых поверхностей головки малым радиусом со стороны накладочной пазухи, а чистовой - четырехвалковый калибр с раскрытием головки рельса в местах сопряжения поверхности катания с боковыми поверхностями головки рельса;

в) предчистовой - косорасположенный двухвалковый калибр, а чистовой - двухвалковый косорасположенный калибр с раскрытием посередине головки рельса.

Формирование толщины шейки и головки профиля в чистовых калибрах осуществляется в ручьях горизонтальных валков, независимо от типа этих калибров, представленных в схемах прокатки калибра.

Конкретный пример способа калибровки рельсов.

Предложенный способ калибровки рельсов реализован в рельсобалочном цехе ОАО «Новокузнецкого металлургического комбината» при производстве рельсов железнодорожных широкой колеи типа Р65 с предельными отклонениями допусков по категории «В».

В таблице приведены размеры чистового рельсового калибра по предлагаемому способу калибровки и по прототипу.

Из приведенных данных в таблице видно, что износ шейки рельса после прокатки 1200 т металла происходит значительно быстрее, чем головки. Это связано с более низкой температурой металла в области шейки. При прокатке рельсов по прототипу компенсация износа шейки путем сближения горизонтальных валков ограничена тем, что размер по толщине головки рельса выходит за пределы минимальных допусков вследствие меньшей выработки валков по этому элементу. Использование предлагаемого способа калибровки рельсов позволяет на 0,3 мм увеличить износ шейки чистового калибра при прокатки рельсов типа Р65 без вероятности выхода размера толщины головки рельса за пределы минимального допуска, что приводит к увеличению износостойкости калибра на ≈35%, а также повышает точность выполнения геометрических размеров профиля, уменьшает расход валков и металла, стабилизирует процесс прокатки и увеличивает производительность стана.

Источники информации

1. Патент 419009, В21 b 1/10. Способ прокатки рельсов. / Раймон Стаммбах (Франция); «Сасилор-Асьери э Ламинуар де Лоррэн (Франция) - №1014645/22-2; заявл. 26.06.1965 г.; опубл. 05.03.1974 г.; бюл. №9.

2. Патент №2241556 Россия, МПК7 В21 b 1/08//В21 b 1/08:02. Способ прокатки рельсов. / Павлов В.В., Дорофеев В.В., Кравченко Е.Л., Пятайкин Е.М., Юнин Г.Н., Ерастов В.В. ООО «Рельсы кузнецкого металлургического комбината» - №2003124405/02, заявл. 04.08.2003 г., опубл. 10.12.2004 г.; бюл. №34.

3. Кравченко Е.Л. «Прокатка железнодорожных рельсов Р75» [Текст] / Е.Л.Кравченко, И.А.Шарапов, В.А.Скороходов и др. // Сталь. - 1983 г. - №7. С.40-42.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2016 |

|

RU2627140C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2019 |

|

RU2710410C1 |

| СПОСОБ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ С ДВОЙНЫМИ УКЛОНАМИ ВНУТРЕННИХ ГРАНЕЙ ФЛАНЦЕВ ПОДОШВЫ | 2021 |

|

RU2764911C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2015 |

|

RU2595082C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2003 |

|

RU2241556C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ ТИПА Р65 | 2009 |

|

RU2409431C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ ТИПА Р50 | 2009 |

|

RU2405638C1 |

| СПОСОБ КАЛИБРОВКИ ДУБЛИРУЮЩИХ КОСОРАСПОЛОЖЕННЫХ КАЛИБРОВ | 2009 |

|

RU2410171C1 |

| Способ прокатки рельсов | 1988 |

|

SU1614869A1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2021 |

|

RU2782330C1 |

Изобретение предназначено для увеличения ресурса износостойкости чистового рельсового калибра при прокатке железнодорожных рельсов. Способ включает прокатку чернового профиля в двухвалковых или трехвалковых калибрах, прокатку предчистового профиля в двухвалковых или трехвалковых калибрах, чистового - в двухвалковых, трехвалковых или четырехвалковых калибрах, формирование толщины шейки и головки профиля в чистовом калибре только в ручьях горизонтальных валков независимо от типа калибра. Расширение диапазона компенсации выработки быстроизнашивающегося элемента калибра - шейки и улучшение за счет этого стабильности процесса прокатки, уменьшение расхода валков и металла обеспечивается за счет того, что величину толщины шейки профиля рассчитывают с учетом минусового допускаемого отклонения, а величину толщины головки профиля - с учетом плюсового допускаемого отклонения по математическим зависимостям. 1 ил., 1 табл.

Способ прокатки рельсов, включающий прокатку чернового профиля в двухвалковых или универсальных рельсовых калибрах, прокатку предчистового профиля в двухвалковых или трехвалковых калибрах, а чистового - в двухвалковых, трехвалковых или четырехвалковых калибрах с окончательным формированием толщины шейки и головки в ручьях горизонтальных валков, отличающийся тем, что толщину шейки чистового калибра  формируют с учетом соответствующего минусового допускаемого отклонения, а толщину головки чистового калибра

формируют с учетом соответствующего минусового допускаемого отклонения, а толщину головки чистового калибра  - с учетом соответствующего плюсового допускаемого отклонения по следующим зависимостям:

- с учетом соответствующего плюсового допускаемого отклонения по следующим зависимостям:

,

,

,

,

где  - толщина шейки рельса в холодном состоянии, мм;

- толщина шейки рельса в холодном состоянии, мм;

- минимальный допуск по шейке рельса, мм;

- минимальный допуск по шейке рельса, мм;

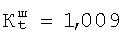

- коэффициент усадки металла при остывании с температуры прокатки в области шейки;

- коэффициент усадки металла при остывании с температуры прокатки в области шейки;

- толщина головки рельса в холодном состоянии, мм;

- толщина головки рельса в холодном состоянии, мм;

- максимальный допуск по головке рельса, мм;

- максимальный допуск по головке рельса, мм;

- коэффициент усадки металла при остывании с температуры прокатки в области головки рельса;

- коэффициент усадки металла при остывании с температуры прокатки в области головки рельса;

tгол=0,2 - величина износа валков по головке рельса, мм.

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2003 |

|

RU2241556C1 |

| Способ производства рельсов | 1991 |

|

SU1793974A3 |

| ВАЛКОВЫЙ УЗЕЛ УНИВЕРСАЛЬНОГО ЧЕТЫРЕХВАЛКОВОГО КАЛИБРА | 2003 |

|

RU2233716C1 |

| US 4503699 A, 12.03.1985. | |||

Авторы

Даты

2010-07-20—Публикация

2008-09-01—Подача