Изобретение относится к области металлургии и может быть использовано при калибровке валков преимущественно чистового калибра трамвайных желобчатых рельсов или других аналогичных профилей с применением двух горизонтальных и двух вертикальных валков.

Профиль трамвайного рельса по ТУ-2Р-320-96 состоит из подошвы, шейки, головки и губы, которая совместно с боковой поверхностью головки образует желоб, где размещается реборда колеса, катящегося по поверхности катания головки рельса. Известен узел универсального четырехвалкового калибра для прокатки трамвайных желобчатых рельсов, врезанный в валки развернутым в направлении смещения желоба к линии прокатки горизонтальных валков на угол наклона внутренней поверхности фланца, противоположенного желобу, уменьшенного на величину, принятую по условиям восстановления калибра переточкой валков (а.с. СССР №1676690 А1, кл. В 21 В 1/08, 23.10.89 г.).

Недостатком такого узла четырехвалкового калибра является сложность его конструкции, что увеличивает время на его настройку, а также негарантированная компенсация осевых усилий, возникающих в процессе деформации элементов профиля за счет врезки калибра с углом наклона, величина которого принимается необходимой исходя из условия восстановления калибра переточкой валков по мере его износа. Конструкция такого узла четырехвалкового универсального калибра не обеспечивает стабильного выполнения элементов профиля в процессе прокатки.

Наиболее близким к заявляемому валковому узлу по технической сущности (прототипом) является валковый узел универсального четырехвалкового калибра, используемый в качестве чистового калибра при прокатке трамвайных рельсов, представленный на рис. 9, с. 714, ж. Сталь, 1956 г., №8. При описании заявки будут также использованы отдельные выдержки из данной статьи-прототипа.

Валковый узел прототипа (рис.9) включает два горизонтальных приводных валка, формирующих стенку, накладочное пространство, боковые поверхности головки и губы рельса, и два вертикальных неприводных валка, формирующих соответственно подошву и поверхность катания головки с желобом. Ось шейки калибра параллельна оси горизонтальных валков. Желоб рельса формируется в верхней половине профиля. Горизонтальные валки вращаются в текстолитовых подшипниках, а в осевом направлении удерживаются галтелями текстолитовых вкладышей.

К недостаткам указанного на рис.9 валкового узла прототипа следует отнести отсутствие четкого фиксирования одного валка относительно другого.

При этом под действием значительно превосходящих осевых усилий на верхний горизонтальный валок от разрезки желоба по сравнению с нижним горизонтальным валком происходит утонение верхнего фланца подошвы рельса, ухудшающее качество выпускаемой продукции. На этот счет приведем несколько выдержек из статьи-прототипа.:

1. На стр. 712, правый столбец, последние две нижние строки и далее на стр. 713 сказано: “Образование желоба и фиксирование высоты рельса вертикальным роликом отрицательно сказывается на выполнении фланцев подошвы, подвергающихся от воздействия вертикальных роликов значительной утяжке, усиливающейся также в результате повышенной обработки шейки в отделочном калибре”.

2. На стр. 714, левый столбец, последний нижний абзац и далее на правом столбце сказано: “Однако в связи с неудовлетворительным креплением горизонтальных валков в осевом направлении и неравномерной деформацией металла со стороны вертикальных роликов из-за конструктивных особенностей профиля и непостоянства распределения металла роликом предотделочного калибра верхний валок отделочной клети под действием особенно значительных усилий в области желоба и губы смещается в продольном направлении в сторону подошвы. Такое смещение верхнего валка приводило к раздавливанию верхнего фланца подошвы”.

Отмеченное раздавливание верхнего фланца подошвы трамвайного рельса наблюдается, и в настоящее время для компенсации которого постоянно крепят верхний валок в осевом направлении со стороны подошвы и даже верхний фланец подошвы чистового калибра заведомо сразу предусматривают на 1 мм толще нижнего, чтобы каким-то образом при его раздавливании подравнять верхний и нижний фланцы по толщине (это наглядно видно на калибре 8 рисунка, приведенного в статье “Промышленное производство облегченных трамвайных рельсов” (ж. Сталь, 1982 г., №2, с. 57).

Безусловно, такое положение с раздавливанием фланца не улучшает качество выпускаемой продукции. В дополнение к тому, что верхний фланец подошвы раздавливается превосходящими силами со стороны желоба рельса, нижний фланец подошвы, наоборот, испытывает недостаток усилий со стороны головки, в результате чего под действием усилий деформации фланца по толщине нижний вал смещается в сторону головки и нижний фланец подошвы при этом утолщается. Возникает разнотолщинность верхнего и нижнего фланцев подошвы.

Задачей, на решение которой направлено изобретение, является уменьшение осевых усилий на горизонтальный валок со стороны разрезаемого желоба и одновременно увеличение осевых усилий на горизонтальный валок со стороны головки рельса, направленных на утонение фланцев подошвы рельса, и обеспечение за счет этого одинаковой толщины фланцев подошвы, а также снижение потерь времени на подстройку узла и повышение производительности.

Технический результат достигается тем, что в валковом узле универсального четырехвалкового калибра, включающем два горизонтальных приводных калибровочных валка, формирующих стенку, накладочное пространство, боковые поверхности головки, губы рельса и два вертикальных неприводных валка, формирующих соответственно подошву и поверхность катания головки с желобом, с осью шейки калибра, параллельной оси горизонтальных валков, за пределами калибра со стороны меньшего развития горизонтальных сил от деформации металла как верхнего, так и нижнего горизонтов фланцев между горизонтальным и вертикальным валками предусмотрены опорные конуса.

При прокатке в калибре, подготовленном в соответствии с предлагаемым техническим решением, ликвидируются усилия, направленные на раздавливание фланца подошвы со стороны желоба, и увеличиваются усилия на раздавливание фланца подошвы со стороны головки рельса. В результате резко снизится разнотолщинность фланцев при прокатке, улучшится качество оформления профиля.

Сопоставительный анализ заявленного решения с прототипом показывает, что валковый узел универсального четырехвалкового калибра отличается от прототипа тем, что за пределами калибра со стороны меньшего развития горизонтальных сил как верхнего, так и нижнего горизонтов фланцев между горизонтальным и вертикальным валками предусмотрены опорные конуса. Таким образом, заявляемый валковый узел соответствует критерию изобретения “новизна”. При изучении других известных технических решений в данной области техники признаки, отличающие заявляемое решение от прототипа, не были выявлены, и потому они обеспечивают заявляемому техническому решению соответствие критерию “изобретательский уровень”.

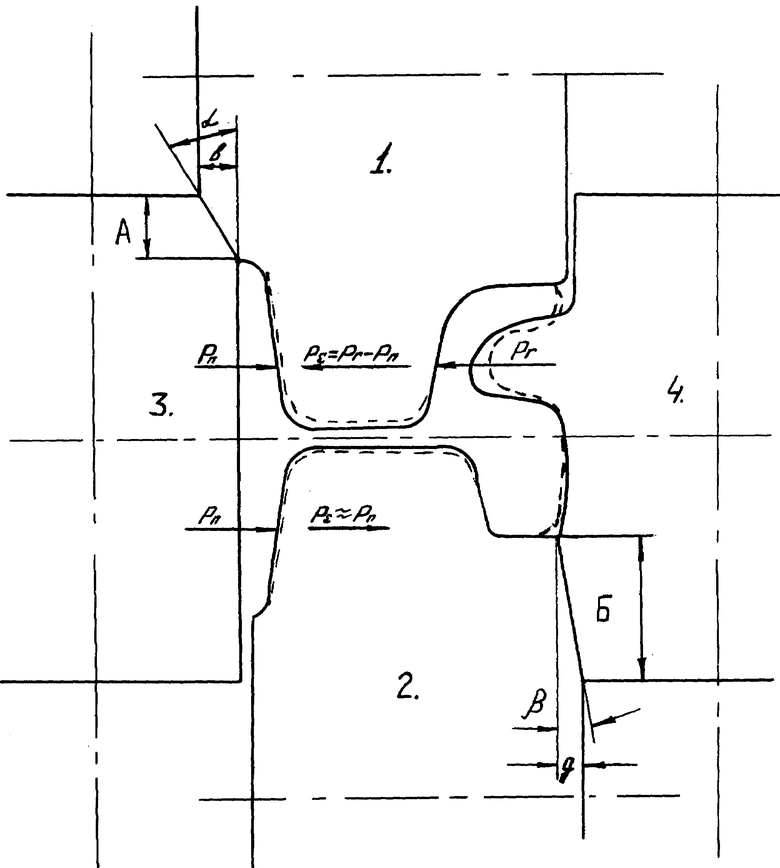

На чертеже представлен предлагаемый узел универсального четырехвалкового калибра в качестве чистового калибра для прокатки трамвайных рельсов.

Валковый узел содержит два горизонтальных приводных валка (1, 2) и два вертикальных неприводных (3, 4). Валки, образующие калибр, показаны толстой сплошной линией, а задаваемый в калибр раскат - толстым пунктиром. Оси валков и шейки калибра - тонкими штрихпунктирными линиями.

Как отмечалось выше в приведенных выдержках из статьи-прототипа и в описании, при формировании желоба возникают усилия Рг (см. чертеж), которые, действуя на горизонтальный валок, преодолевают усилия со стороны подошвы Pп, и суммарное усилие [PΣ=Рг-Рп], действуя на верхний горизонтальный валок в сторону подошвы, вынуждают его перемещаться, раздавливая фланец подошвы. Для недопущения этого между валками 1 и 3 предусмотрен опорный конус с размером проекции на вертикаль - А, а на горизонталь - В. Эти размеры определяют наклон конуса к вертикали, равный углу α.

В районе нижнего фланца подошвы суммарное горизонтальное усилие, практически равное усилию от обжатия фланца подошвы, действует в сторону головки, увеличивая при этом толщину нижнего фланца подошвы. Для недопущения этого между валками 2 и 4 предусмотрен опорный конус с углом наклона к вертикали β, который определяет величины проекций конуса на вертикаль Б и горизонталь д. Из чертежа видно, что размер конуса Б больше, чем А, поэтому величина угла β может быть принята меньшей по сравнению с углом α, т. е. валковый узел допускает разную величину наклона конусов в верхней и нижней частях калибра.

Фиксация в определенном положении горизонтальных и вертикальных валков конусами с левой стороны в районе верхнего фланца подошвы, а с правой - в районе нижнего фланца головки будет иметь положительное значение, т.к. способствует выравниванию толщин фланцев верхнего и нижнего горизонтов валков.

Конкретный пример подготовки валкового узла.

В рельсобалочном цехе предприятия при прокатке трамвайных рельсов типа Тв 62 по ТУ-2Р-320-96 примем валковый узел универсального четырехвалкового калибра согласно чертежа в качестве чистового. При ширине подошвы трамвайного рельса, равной 150 мм (горячий размер с учетом допускаемых отклонений принимаем 155 мм), размер конуса А в верхней части калибра определяется как А=(220-155):2=32,5 мм, где 220 - ширина вертикального ролика. Считаем возможным принять угол α верхнего конуса равным α=30°, что соответствует 50%, тогда увеличение ширины в левую сторону составит B=A·sin 30°=32,5-0,5=16,25 мм. Размер конуса Б в нижней части калибра исходя из геометрии профиля составляет Б=60 мм. При такой величине конуса считаем возможным принять угол наклона конуса к вертикали равным 20%, тогда увеличение ширины нижнего валка в правую сторону составит д=0,2·60=12 мм.

Использование предлагаемого валкового узла универсального четырехвалкового калибра при прокатке трамвайных желобчатых рельсов обеспечивает по сравнению с прототипом следующие преимущества:

1. Повышение стабильности профиля и его качества. Достигается это за счет обеспечения равенства толщины верхнего и нижнего фланцев подошвы рельса при прокатке. Обеспечение равенства толщин фланцев резко уменьшит изменение высоты фланцев, что также обеспечивает повышение качества профиля.

2. Повышение производительности, обеспечивается за счет ликвидации всевозможных подстроек профиля при прокатке в условиях более стабильного профиля.

3. Улучшение восстанавливаемости узла при ремонтах. Контакт горизонтального и вертикального валков осуществляется по наклонным поверхностям конусов, что обеспечивает их полную восстанавливаемость при ремонте. По прототипу же появлявшийся иногда случайный контакт вертикального ролика с боковой поверхностью горизонтального валка в условиях бесчисленных подстроек валков при прокатке приводил к выработке боковой поверхности горизонтального валка, и при ремонте валка приходилось решать вопрос о пригодности его к дальнейшей прокатке, т.к. восстановить выработку при этом не представлялось возможным по причине отсутствия уклона боковой поверхности горизонтального валка.

4. Расширение возможности прокатного производства в деле успешной прокатки сложных профилей, аналогичных трамвайным желобчатым рельсам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ТРАМВАЙНЫХ ЖЕЛОБЧАТЫХ РЕЛЬСОВ И ЧИСТОВОЙ ЧЕТЫРЕХВАЛКОВЫЙ КАЛИБР ДЛЯ ПРОКАТКИ ТРАМВАЙНЫХ ЖЕЛОБЧАТЫХ РЕЛЬСОВ | 2015 |

|

RU2604076C1 |

| Трехвалковый калибр для прокатки трамвайных рельсов | 1989 |

|

SU1776469A1 |

| Универсальный четырехвалковый калибр | 1989 |

|

SU1676690A1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2015 |

|

RU2595082C1 |

| СПОСОБ ПРОКАТКИ ТРАМВАЙНЫХ ЖЕЛОБЧАТЫХ РЕЛЬСОВ | 2022 |

|

RU2787897C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2003 |

|

RU2241556C1 |

| КАССЕТА УНИВЕРСАЛЬНОЙ ЧЕТЫРЕХВАЛКОВОЙ КЛЕТИ ДЛЯ ПРОКАТКИ ТРАМВАЙНЫХ РЕЛЬСОВ | 2009 |

|

RU2403108C2 |

| Валковый узел универсального калибра для прокатки рельсов | 1988 |

|

SU1607985A1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2008 |

|

RU2394660C2 |

| Способ прокатки рельсов | 1988 |

|

SU1614869A1 |

Изобретение относится к области металлургии, используется при прокатке трамвайных желобчатых рельсов или аналогичных профилей преимущественно в чистовом калибре. Задача изобретения - обеспечение стабильности профиля и повышение производительности. Валковый узел универсального четырехвалкового калибра включает два горизонтальных приводных калибровочных валка, формирующих стенку, накладочное пространство, боковые поверхности головки и губы рельса, и два вертикальных неприводных валка, формирующих соответственно подошву и поверхность катания головки с желобом. За пределами калибра со стороны меньшего развития горизонтальных сил от деформации металла как нижнего, так и верхнего горизонтов фланцев между горизонтальным и вертикальным валками предусмотрены опорные конуса. Изобретение обеспечивает равенство толщин фланцев подошвы рельса, тем самым увеличение стабильности профиля и повышение производительности. 1 ил.

Валковый узел универсального четырехвалкового калибра, например, для несимметричного чистового калибра желобчатых рельсов, включающий два горизонтальных приводных калибровочных валка, формирующих стенку, накладочное пространство, боковые поверхности головки и губы рельса и два вертикальных неприводных валка, формирующих соответственно подошву и поверхность катания головки с желобом, с осью шейки калибра, параллельной оси горизонтальных валков, отличающийся тем, что за пределами калибра со стороны меньшего развития горизонтальных сил от деформации металла как верхнего, так и нижнего горизонтов фланцев между горизонтальным и вертикальным валками предусмотрены опорные конусы.

| Ж | |||

| “Сталь”, 1956, №8, с.714, рис | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| ДУБЛИРУЮЩИЕ КАЛИБРЫ, НАПРИМЕР КАЛИБРЫ ЧИСТОВЫХ КЛЕТЕЙ РЕЛЬСОБАЛОЧНОГО СТАНА | 0 |

|

SU286935A1 |

| Универсальный четырехвалковый калибр | 1989 |

|

SU1676690A1 |

| ЧЕТЫРЕХВАЛКОВЫЙ КОМПЛЕКТ В ПРОКАТНОЙ КЛЕТИ ТРИО | 1996 |

|

RU2100107C1 |

| ПРИСАДКА К СМАЗОЧНЫМ МАСЛАМ | 1993 |

|

RU2084496C1 |

Авторы

Даты

2004-08-10—Публикация

2003-01-04—Подача