Изобретение относится к прокатному производству и может быть использовано при производстве рельсов на станах с универсальными прокатными клетями.

. Цель изобретения - повышение качества профиля и производительности процесса прокатки.

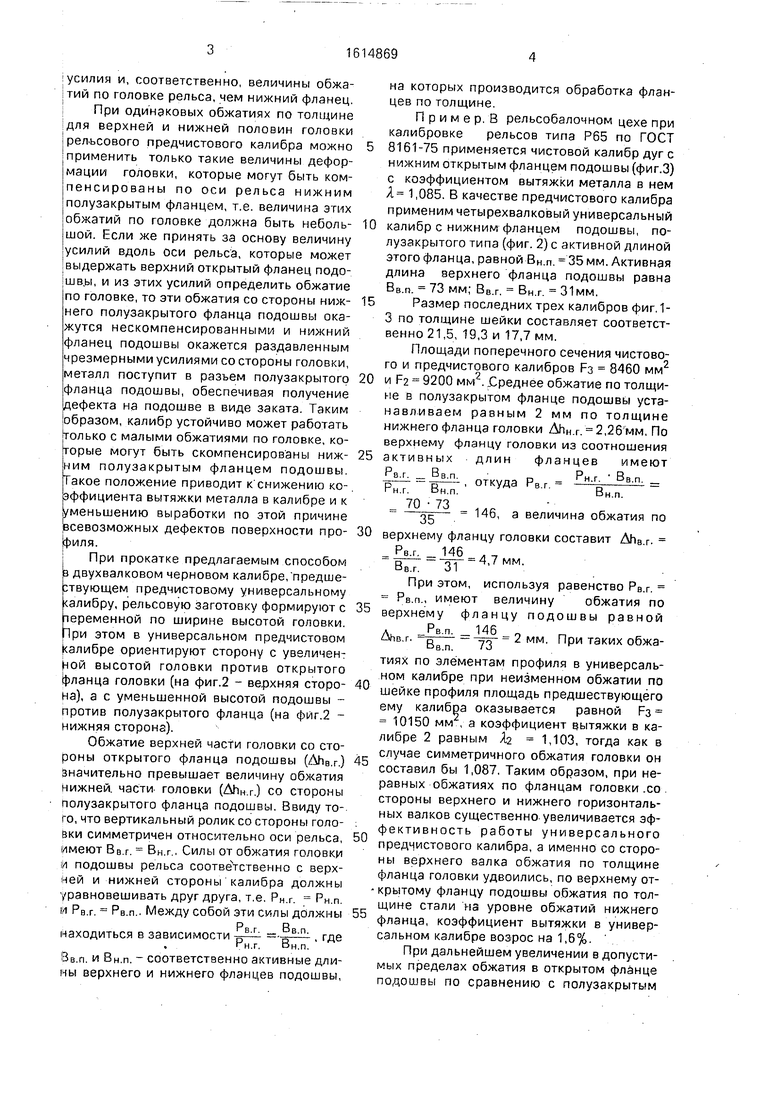

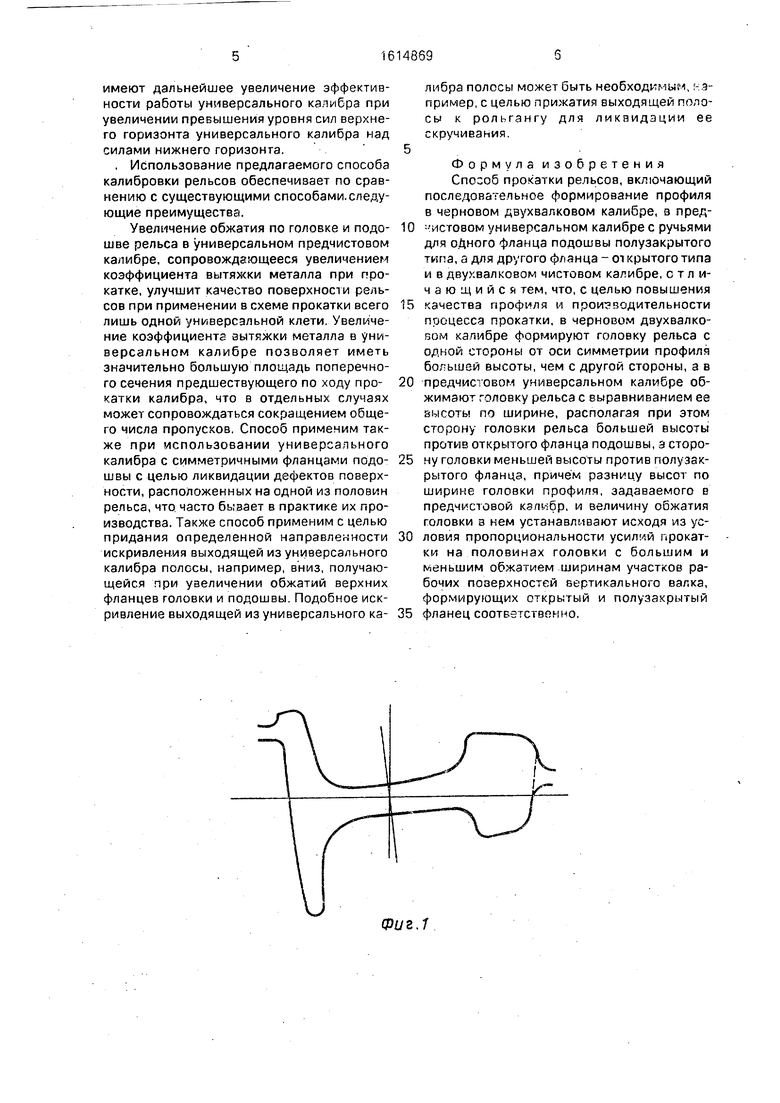

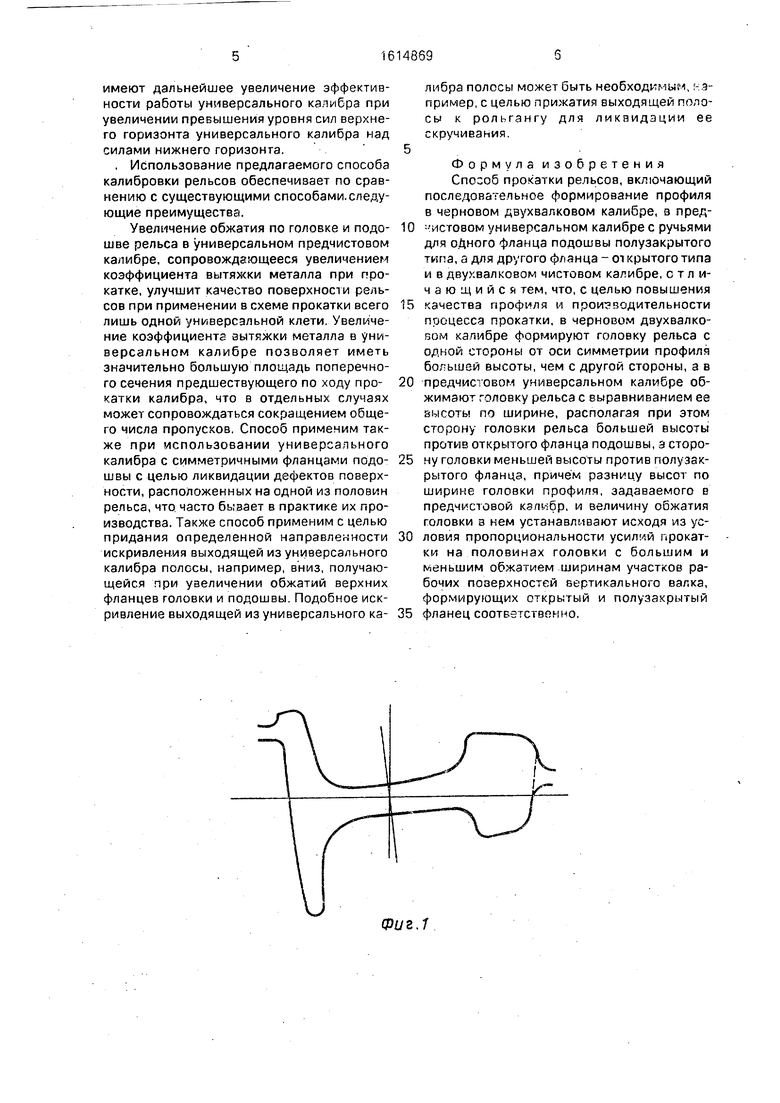

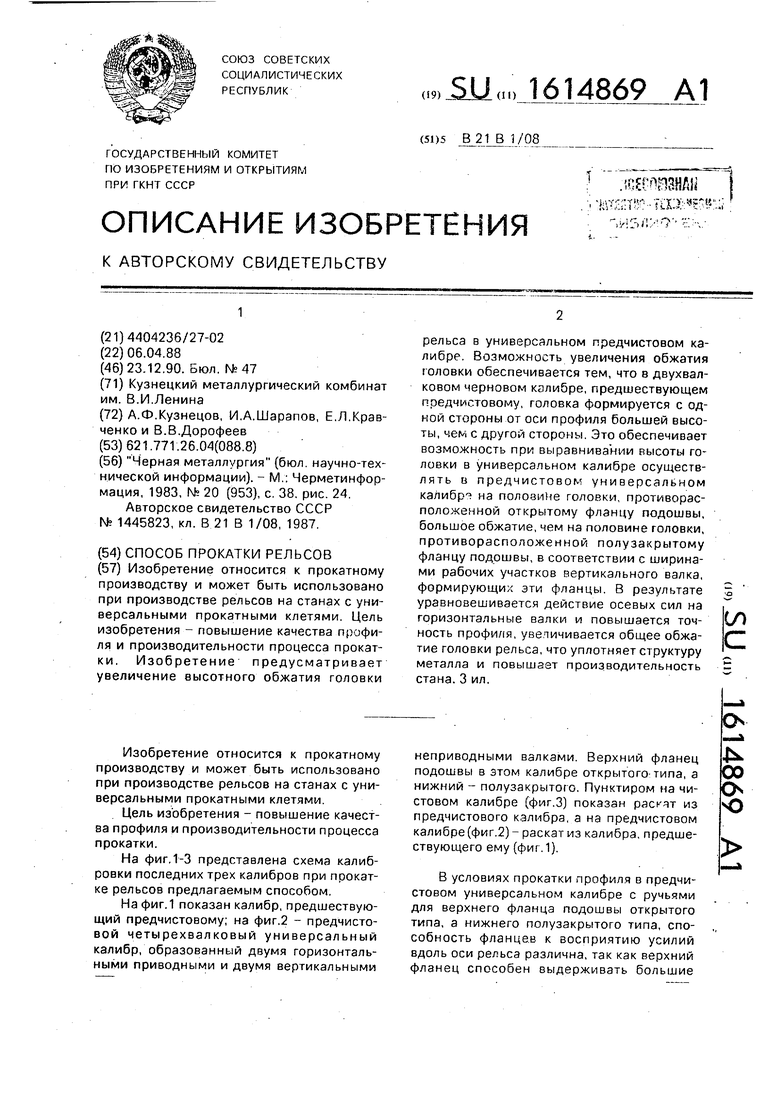

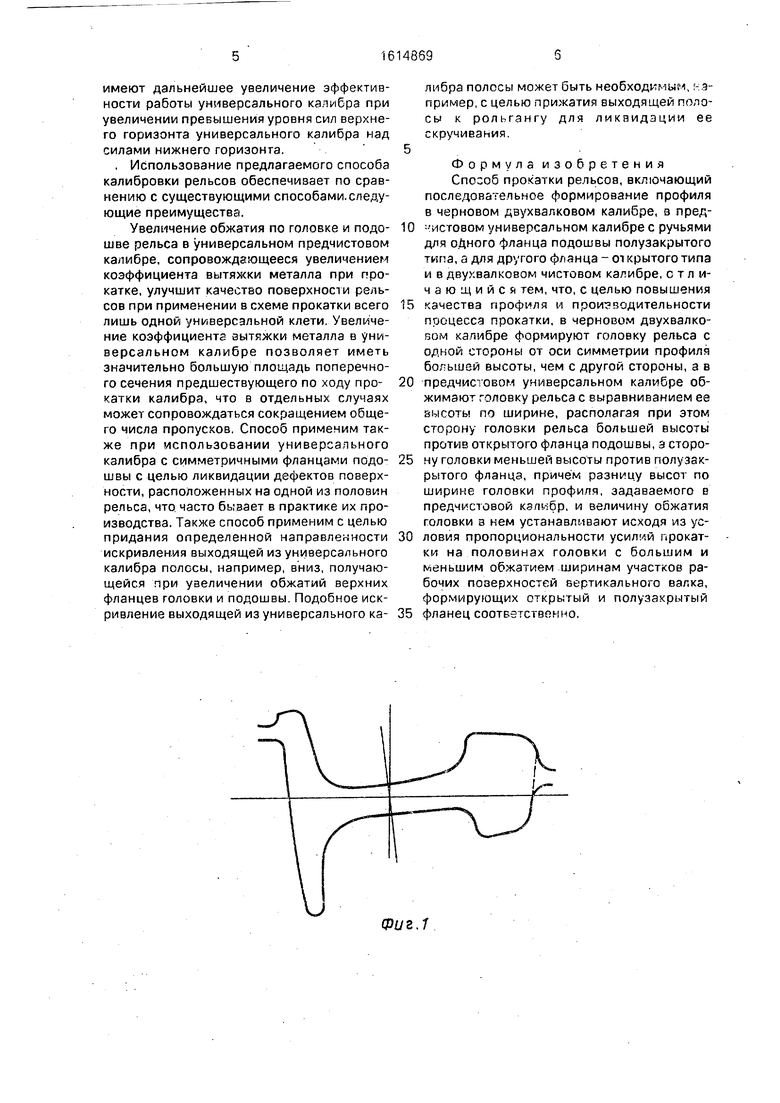

На фиг.Т-3 представлена схема калибровки последних трех калибров при прокатке рельсов предлагаемым способом.

На фиг. 1 показан калибр, предшествующий предчистовому; на фиг.2 - предчисто- вой четырехвалковый универсальный калибр, образованный двумя горизонтальными приводными и двумя вертикальными

неприводными валками. Верхний фланец подошвы в этом калибре открытого-типа, а нижний - полузакрытого. Пунктиром на чистовом калибре (фиг.З) показан раскчт из предчистового калибра, а на предчистовом калибре(фиг.2)-раскатиз калибра, предшествующего ему (фиг. 1).

В условиях прокатки профиля в предчистовом универсально,м калибре с ручьями для верхнего фланца подошвы открытого типа, а нижнего полузакрытого типа, способность фланцев к восприятию усилий вдоль оси рельса различна, так как верхний фланец способен выдерживать большие

о

сх о ю

усилия и, соответственно, величины обжатий по головке рельса, чем нижний фланец. При одинаковых обжатиях по толщина для верхней и нижней половин головки рельсового предчистового калибра можно применить только такие величины деформации головки, которые могут быть компенсированы по оси рельса нижним Iполузакрытым фланцем, т.е. величина этих Обжатий по головке должна быть неболь- |шой. Если же принять за основу величину |усилий вдоль оси рельса, которые может выдержать верхний открытый фланец подо- , и из этих усилий определить обжатие по головке, то эти обжатия со стороны нижнего полузакрытого фланца подошвы окажутся нескомпенсированными и нижний фланец подошвы окажется раздавленным чрезмерными усилиями со стороны головки, металл поступит в разьем полузакрытого фланца подошвы, обеспечивая получение дефекта на подошве в виде заката. Таким рбразом, калибр устойчиво может работать только с малыми обжатиями по головке, ко- р-орые могут быть скомпенсированы нижним полузакрытым фланцем подошвы. Такое положение приводит к снижению ко-, рффициента вытяжки металла в калибре и к |/меньшению выработки по этой причине всевозможных дефектов поверхности профиля.

При прокатке предлагаемым способом р двухвалковом черновом калибре, предше- ;твующем предчистовому универсальному алибру, рельсовую заготовку формируют с переменной по ширине высотой головки. 1ри этом в универсальном предчистовом Калибре ориентируют сторону с увеличен: Ной высотой головки против открытого фланца головки (на фиг.2 - ве.рхняя сторона), а с уменьшенной высотой подошвы - против полузакрытого фланца (на фиг.2 - нижняя сторона).

Обжатие верхней чactи головки со стороны открытого фланца подошвы (ДЬв.г.) Значительно превышает величину Нижней, части, головки (ДЬк.г.) со стороны полузакрытого фланца подошвы. Ввиду того, что вертикальный ролик со стороны голо- Вки симметричен относительно оси рельса, имеют Вв.г. Вн.г.. Силы от обжатия головки и подошвы рельса соотве тственно с верхней и нижней стороны калибра должны уравновешивать друг друга, т.е. РН.Г. РН.П. и РВ.Г. РВ.П.. Между собой эти силы должны

находиться в зависимости -„ -

РН.Г.

Вн.

.п.

где

Вв.п. и Вн.п. - соответственно активные длины верхнего и нижнего фланцев подошвы.

на которых производится обработка фланцев по толщине.

П р и м е р. В рельсобалочном цехе при калибровке рельсов типа Р65 по ГОСТ 5 8161-75 применяется чистовой калибр дуг с нижним открытым фланцем подошвы (фиг.З) с коэффициентом вытяжки металла в нем Я 1,085. В качестве предчистового калибра применим четырехвалковый универсальный 10 калибр с нижним фланцем подошвы, полузакрытого типа (фиг. 2) с активной длиной этого фланца, равной Вн.п. 35 мм. Активная длина верхнего фланца подошвы равна Вв.п. 73 мм; Вв.г. Вн.г. 31мм. 15Размер последних трех калибров фиг. 13 по толщине шейки составляет соответственно 21,5, 19,3 и 17,7мм.

Площади поперечного сечения чистового и предчистового калибров Рз 8460 мм 20 и F2 9200 мм . .Среднее обжатие по толщине в полузакрытом фланце подошвы уста- навл-иваем равным 2 мм по толщине нижнего фланца головки ЛНн.г. 2,26 мм. По верхнему фланцу головки из соотношения 25 активных длин фланцев имеют

-1 - в-п. РН.Г. Вн.п. 70 73

откуда Ре

РН.Г. Вв.п. Вн.п.

25 146, а величина обжатия по

30 верхнему фланцу головки составит ДЬа г

РВ.Г. 146 ....

- 4,7 мм.

Вв.г.31

При этом, используя равенство РВ.Г. РВ.П., имеют величину обжатия по верхнему фланцу подошвы равной Ли -Рв.п. 146 „

Be п -73 Р таких обжатиях по элементам профиля в универсаль}Q калибре при неизменном обжатии по шейке профиля пло.щадь предшествующего ему калибра оказывается равной Рз 10150 мм , а коэффициент вытяжки в калибре 2 равным А2 1,103, тогда как в

случае симметричного обжатия головки он составил бы 1,087. Таким образом, при неравных обжатиях по фланцам головки.со . стороны верхнего и нижнего горизонтальных валков существенно увеличивается эфQ фективность работы универсального . предчистового калибра, а именно со стороны верхнего валка обжатия по толщине фланца головки удвоились, по верхнему от- - крытому фланцу подошвы обжатия по тол щине стали на уровне обжатий нижнего фланца, коэффициент вытяжки в универсальном калибре воз-рос на 1,6%.

При дальнейшем увеличении в допустимых пределах обжатия в открытом фланце подошвы по сравнению с полузакрытым

имеют дальнейшее увеличение эффективности работы универсального калибра при увеличении превышения уровня сил верхнего горизонта универсального калибра над силами нижнего горизонта.

, Использование предлагаемого способа калибровки рельсов обеспечивает по сравнению с существующими способами.следующие преимущества.

Увеличение обжатия по головке и подошве рельса в универсальном предчистовом калибре, сопровождающееся увеличением коэффициента вьгтях ки металла при прокатке, улучшит качество поверхности рельсов при применении в схеме прокатки всего лишь одной универсальной клети. Увеличение коэффициента вытяжки металла в универсальном калибре позволяет иметь значительно большую площадь поперечного сечения предшествующего по ходу прокатки калибра, что в отдельных случаях может сопровождаться сокращением общего числа пропусков. Способ применим также при использовании универсального калибра с симметричными фланцами подошвы с целью ликвидации дефектов поверхности, расположенных на одной из половин рельса, что. часто бывает в практике их производства. Также способ применим с целью придания определенной направленности искривления выходящей из универсального калибра полосы, например, вниз, получающейся при увеличении обжатий верхних фланцев головки и подошвы. Подобное искривление выходящей из универсального калибра полосы может быть необход -мым, н.э- пример, с целью прижатия выходящей полосы к рольгангу для ликвидации ее скручивания.

Формула изобретения Способ прокатки рельсов, включающий последовательное формирование профиля в черновом двухвалковом калибре, з пред ИСТОВОМ универсальном калибре с ручьями для одного фланца подошвы полузакрытого типа, а для другого фланца - от крытого типа и в двухвалковом чистовом калибре, отличающийся тем, что, с целью повышения

качества профиля м проит 5одительности процесса прокатки, в черново,м двухвалковом калибре формируют головку рельса с одной стороны от оси симметрии профиля большей высоты, чем с другой стороны, а в

предчистовом универсальном калибре обжимают головку рельса с выравниванием ее высоты по ширине, располагая при этом сторону головки рельса большей высоты против открытого фланца подошвы, э сторону головки меньшей высоты против полузакрытого фланца, причем разницу высот по ширине головки профиля, задаваемого в предчистовой кзпибр, и величину обжатия головки 3 нем устанавливают исходя из условия пропорциональности усилий гфокат- ки на половинах головки с большим и меньшим обжатием ширинам участков рабочих поверхностей вертикального валка, формирующих открытый и полузакрытый

фланец соответствоино.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2019 |

|

RU2710410C1 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 2019 |

|

RU2721265C1 |

| СПОСОБ ПРОКАТКИ НЕСИММЕТРИЧНЫХ РЕЛЬСОВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 2019 |

|

RU2721968C1 |

| Способ калибровки рельсов | 1987 |

|

SU1445823A1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2021 |

|

RU2782330C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2016 |

|

RU2627140C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2003 |

|

RU2241556C1 |

| СПОСОБ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ С ДВОЙНЫМИ УКЛОНАМИ ВНУТРЕННИХ ГРАНЕЙ ФЛАНЦЕВ ПОДОШВЫ | 2021 |

|

RU2764911C1 |

| СПОСОБ ПРОИЗВОДСТВА ШВЕЛЛЕРОВ | 1999 |

|

RU2169050C2 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2015 |

|

RU2595082C1 |

Изобретение относится к прокатному производству и может быть использовано при производстве рельсов на станах с универсальными прокатными клетями. Цель изобретения - повышение качества профиля и производительности процесса прокатки. Изобретение предусматривает увеличение высотного обжатия головки рельса в универсальном пречистовом калибре. Возможность увеличения обжатия головки обеспечивается тем, что в двухвалковом черновом калибре, предшествующем предчистовому, головка формируется с одной стороны от оси профиля большей высоты, чем с другой стороны. Это обеспечивает возможность при выравнивании высоты головки в универсальном калибре осуществлять в предчистовом универсальном калибре на половине головки, противорасположенной открытому фланцу подошвы, большое обжатие, чем на половине головки, противорасположенной полузакрытому фланцу подошвы, в соответствии с ширинами рабочих участков вертикального валка, формирующих эти фланца. В результате уравновешивается действие осевых сил на горизонтальные валки и повышается точность профиля, увеличивается общее обжатие головки рельса, что уплотняет структуру металла и повышает производительность стана. 3 ил.

Фиг.1

Фиг.З

Рв1..ве.п.,

P.r ««./;.

/ РВ.Г. -Ps.n

РН.Г.-РН.ПЛ S.r..r.

| Черная металлургия (бюл | |||

| научно-технической информации) | |||

| - М.: Черметинфор- мация, 1983, Nfe 20 (953), с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| рис | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Способ калибровки рельсов | 1987 |

|

SU1445823A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-12-23—Публикация

1988-04-06—Подача