Изобретение относится к области нефтепереработки и нефтехимии, конкретно к процессам изомеризации легких бензиновых фракций в присутствии активированного оксидного катализатора, и предназначено для получения высокооктанового компонента бензинов.

Известно, что для активации оксидных катализаторов изомеризации используют обработку в воздушной среде с последующим восстановлением водородом.

Например, известен способ изомеризации на твердокислотном катализаторе (патент США №7041866, C10G 11/02, 2002 г.), в котором катализатор активируют воздухом при температуре 450°С в течение 2-6 часов и восстанавливают в водороде при температуре 200°С в течение 0,5-2 часов.

Недостатком этого способа является низкое октановое число получаемого компонента моторного топлива (изомеризата) из-за низкой активности катализатора (так, при изомеризации легкой бензиновой фракции н.к. - 70°С при температуре 150°С, давлении 2,8 МПа октановое число изомеризата равно 80,3 пункта по исследовательскому методу (ИОЧ)).

Известен способ изомеризации на твердокислотном катализаторе (патент США №5494571, C10G 35/095, 1994 г.), в котором катализатор активируют воздухом при температуре 450°С в течение 12 часов, охлаждают азотом до 150°С и восстанавливают в токе водорода при комнатной температуре в течение 2 часов.

Недостатком этого способа является низкое октановое число получаемого изомеризата из-за низкой активности катализатора (так, при изомеризации легкой бензиновой фракции н.к. - 70°С при температуре 150°С, давлении 2,8 МПа октановое число изомеризата ИОЧ равно 82,2).

Цель изобретения - увеличение октанового числа получаемого изомеризата с сохранением высокого выхода.

Для достижения этой цели изомеризацию легких бензиновых фракций проводят при повышенных температуре и давлении путем активирования катализатора сухим инертным газом, содержащим 0,1-3,0 об.% кислорода, при давлении 0,5-2,5 МПа, при нагревании со скоростью 10°С в час до максимальной температуры 450-520°С с выдержкой в течение 3-24 часов через каждые 50°С, начиная со 150°С, охлаждения катализатора в токе сухого инертного газа без кислорода до температуры 100-120°С, замены инертного газа водородом с последующим контактом сырья с катализатором в токе водорода.

В качестве инертного газа используют азот или аргон.

Процесс проводят при температуре 100-220°С, давлении 1,0-3,5 МПа, мольном отношении водород: сырье (0,3-10):1 на катализаторе состава, мас.%:

В качестве металла 8А группы используют платину, и/или палладий, и/или иридий, и/или родий, и/или рутений, а композиция оксидов металлов представляет собой:

xFe2O3·yMnO2·zTiO2·nAl2O3·mZrP2

при мольных значениях коэффициентов:

x=(0,06-3,6)·10-3

y=(0,11-2,3)·10-3

z=(0,12-2,5)·10-3

n=(7,8-21,5)·10-2

m=(63,3-74,7)·10-2.

Отличительными признаками способа являются обработка катализатора азотно-кислородной смесью, содержание кислорода в этой смеси и условия обработки.

Предложенная обработка катализатора обеспечивает формирование активных центров и высокую активность катализатора в реакции изомеризации. Кроме того, такая обработка сохраняет прочность катализатора и удаляет адсорбционную воду в катализаторе.

Описанный выше способ изомеризации гарантирует получение изомеризата с высоким октановым числом.

Способ изомеризации осуществляют следующим образом.

Катализатор загружают в реактор, подают сухой инертный газ с 0,1-3,0 об.% кислорода. Содержание примесей в инертном газе должно быть не более, ppm об.:

Активацию проводят при давлении 0,5-2,5МПа. Подъем температуры осуществляют со скоростью 10°С в час. Максимальная температура нагрева 450-520°С. Начиная с температуры 150°С, осуществляют выдержку через каждые 50°С в течение 3-24 часов. Затем катализатор охлаждают сухим инертным газом, не содержащим кислорода, до температуры 100-120°С, заменяют инертный газ водородом или ВСГ (содержание водорода в ВСГ должно быть не менее 80 об.%), поднимают температуру до температуры проведения процесса и подают сырье с соблюдением мольного отношения водород: сырье, равного (0,3-10):1. Объемная скорость подачи сырья 0,5-4,0 ч-1. В реакторе происходит изомеризация парафиновых углеводородов, гидрирование непредельных и ароматических соединений и частичный крекинг углеводородов с образованием газов С1-С4.

Катализатор готовят следующим образом.

Носитель катализатора получают путем смешения гидрооксидов железа, марганца, титана, циркония и алюминия при соблюдении требуемого мольного соотношения оксидов. Смесь гидрооксидов экструдируют, сушат и прокаливают в токе сухого воздуха при температуре 500-900°С.

Полученную композицию оксидов металлов пропитывают растворами соединений платины, и/или палладия, и/или иридия, и/или родия, и/или рутения. Для обеспечения требуемого отношения кислородсодержащего иона серы и композиции оксидов в пропиточный раствор добавляют серную кислоту. После пропитки катализатор сушат и прокаливают при температуре 400-700°С.

Возможность осуществления способа подтверждают следующие примеры.

Опыты проводили на проточной пилотной установке. Загрузка катализатора составляла 4 см3. Для сушки азотно-кислородной смеси использовали прокаленный цеолит NaX. Содержание влаги в газовой смеси перед входом в реактор изомеризации должно быть не более 5 ppm об. Кратность циркуляции газовой смеси составляла 550-600 нм3 на м3 катализатора в час Процесс изомеризации проводили в температурном интервале 100-220°С при давлении 1,0-3,5 МПа, объемной скорости подачи сырья (V) 0,5-4,0 ч-1 и мольном отношении водород: сырье (Q), равном (0,3-10):1. В качестве сырья использовали гидроочищенную прямогонную бензиновую фракцию НК-70°С с октановым числом по моторному методу (МОЧ) - 67 пунктов следующего состава, мас.%:

Продукты реакции анализировали методом газожидкостной хроматографии на потоке, используя капиллярную колонку с жидкой фазой OV-101.

Октановое число стабильного изомеризата рассчитывали на основании данных хроматографических анализов и нижеприведенной базы расчетных октановых чисел компонентов по формуле

O=Σ(xi×oi)/100

где: xi - массовая доля углеводорода, мас.%;

oi - октановое число углеводорода, пункт.

База данных октановых чисел.

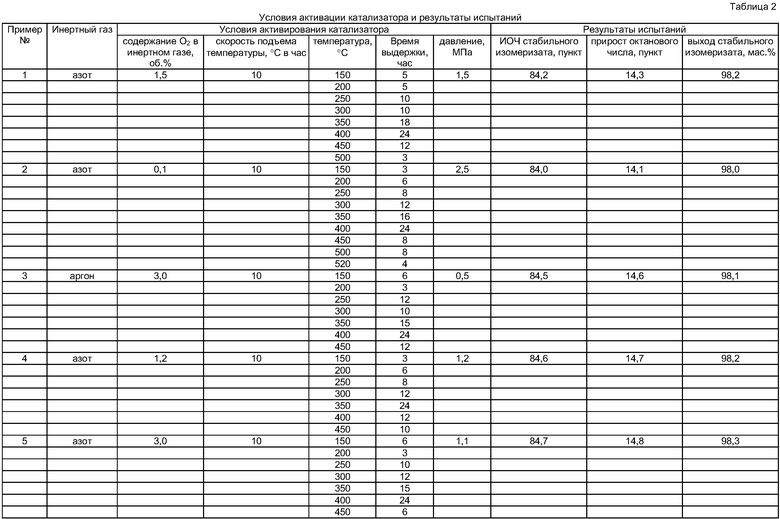

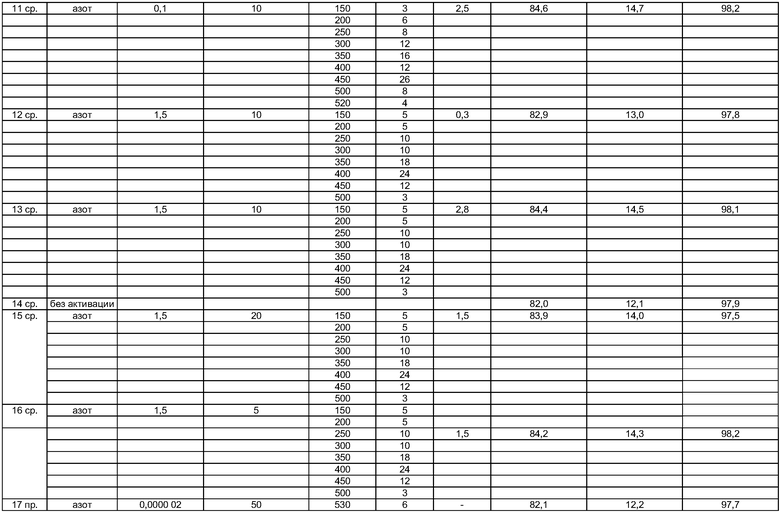

Значения мольных коэффициентов оксидов металлов в композиции оксидов катализатора и массовое отношение сернокислотного иона к композиции оксидов представлены в таблице №1. Условия активации катализатора и результаты испытаний способа изомеризации представлены в таблице №2.

Пример №1

В реактор, загруженный 4 см3 катализатора состава, мас.%:

подают сухой азот, содержащий 1,5 об.% кислорода, с кратностью циркуляции 570 нм3 на м3 катализатора в час под давлением 1,5 МПа и нагревают со скоростью 10°С в час до температуры 150°С, выдерживают при этой температуре 5 часов, а затем поднимают температуру с той же скоростью и через каждые 50°С проводят в течение времени, приведенного в таблице №2. Максимальная температура нагрева составила 500°С.

После цикла активации катализатора его охлаждают в токе сухого азота со скоростью 20°С до температуры 110°С, заменяют азот водородом, поднимают давление и температуру до 2,8 МПа и 150°С соответственно и подают сырье с объемной скоростью 2,0 ч-1. При этом поддерживают мольное отношение водород: сырье равным 5,0:1.

Результаты испытания способа изомеризации представлены в таблице №2.

Пример №2

Способ осуществляют по примеру №1 с той разницей, что используют катализатор состава, мас.%:

а активацию проводят в токе азотно-кислородной смеси с содержанием кислорода 0,1 об.% при давлении 2,5 МПа и максимальной температуре нагрева 520°С. Время выдержки при соответствующих температурах представлено в таблице №2. Охлаждение в токе сухого азота проводят до температуры 100°С, а после замены азота на водород поднимают давление до 3,5 МПа и подают сырье со скоростью 0,5 ч-1 при мольном отношении водород: сырье 0,3: 1.

Результаты испытания способа изомеризации представлены в таблице №2.

Пример №3

Способ осуществляют по примеру №1 с той разницей, что используют катализатор состава, мас.%:

а активацию проводят в токе аргоно-кислородной смеси, с содержанием кислорода 3,0 об.% при давлении 0,5 МПа и максимальной температуре нагрева 450°С. Время выдержки при соответствующих температурах представлено в таблице №2. Охлаждение в токе сухого аргона проводят до температуры 120°С, а после замены аргона на водород поднимают давление до 1,0 МПа, температуру до 220°С и подают сырье со скоростью 4,0 ч-1 при мольном отношении водород: сырье 10,0:1.

Результаты испытания способа изомеризации представлены в таблице №2.

Пример №4

Способ осуществляют по примеру №1 с той разницей, что используют катализатор состава, мас.%:

а активацию проводят в токе азотно-кислородной смеси, с содержанием кислорода 1,2 об.% при давлении 1,2 МПа и максимальной температуре нагрева 450°С. Время выдержки при соответствующих температурах представлено в таблице №2. Охлаждение в токе сухого азота проводят до температуры 120°С, а после замены азота на водород поднимают давление до 3,5 МПа и подают сырье со скоростью 2,5 ч-1 при мольном отношении водород: сырье 6,0: 1.

Результаты испытания способа изомеризации представлены в таблице №2.

Пример №5

Способ осуществляют по примеру №1 с той разницей, что используют катализатор состава, мас.%:

а активацию проводят в токе азотно-кислородной смеси, с содержанием кислорода 3,0 об.% при давлении 1,1 МПа и максимальной температуре нагрева 450°С. Время выдержки при соответствующих температурах представлено в таблице №2. Охлаждение в токе сухого азота проводят до температуры 120°С, а после замены азота на водород поднимают давление до 2,8 МПа, температуру до 150°С и подают сырье со скоростью 2,5 ч-1 при мольном отношении водород: сырье 5,0:1.

Результаты испытания способа изомеризации представлены в таблице №2.

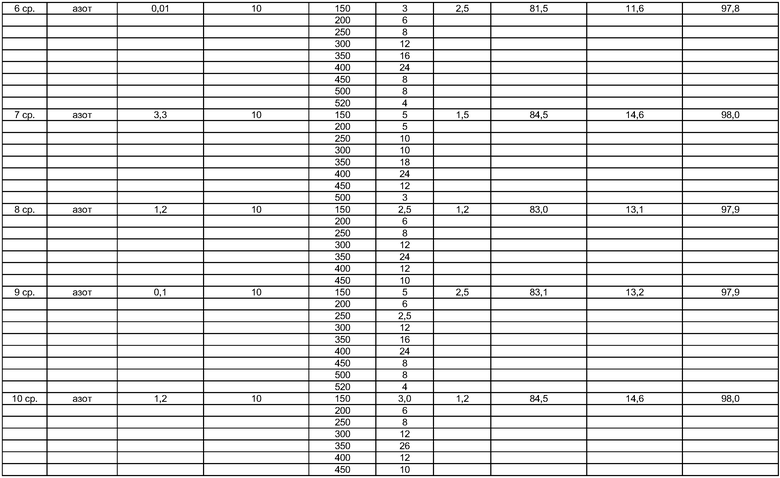

Пример №6 (сравнительный)

Способ осуществляют по примеру №2 с той разницей, что активацию проводят в токе азотно-кислородной смеси, с содержанием кислорода 0,01 об.%.

Результаты испытания способа изомеризации представлены в таблице №2.

Пример №7 (сравнительный)

Способ осуществляют по примеру №1 с той разницей, что активацию проводят в токе азотно-кислородной смеси, с содержанием кислорода 3,3 об.%.

Результаты испытания способа изомеризации представлены в таблице №2.

Пример №8 (сравнительный)

Способ осуществляют по примеру №4 с той разницей, что в процессе активации минимальная выдержка при температуре 150°С составляет 2,5 часа.

Результаты испытания способа изомеризации представлены в таблице №2.

Пример №9 (сравнительный)

Способ осуществляют по примеру №2 с той разницей, что в процессе активации минимальная выдержка при температуре 250°С составляет 2,5 часа.

Результаты испытания способа изомеризации представлены в таблице №2.

Пример №10 (сравнительный)

Способ осуществляют по примеру №4 с той разницей, что в процессе активации максимальная выдержка при температуре 350°С составляет 26 часов.

Результаты испытания способа изомеризации представлены в таблице №2.

Пример №11 (сравнительный)

Способ осуществляют по примеру №2 с той разницей, что в процессе активации максимальная выдержка при температуре 450°С составляет 26 часов.

Результаты испытания способа изомеризации представлены в таблице №2.

Пример №12 (сравнительный)

Способ осуществляют по примеру №1 с той разницей, что в процессе активации давление азотно-кислородной смеси составляет 0,3 МПа.

Результаты испытания представлены в таблице №2.

Пример №13 (сравнительный)

Способ осуществляют по примеру №1 с той разницей, что в процессе активации давление азотно-кислородной смеси составляет 2,8 МПа.

Результаты испытания представлены в таблице №2.

Пример №14 (сравнительный)

Способ осуществляют без активации катализатора. Катализатор сушат в токе азота до содержания влаги на выходе из реактора 50 ppm, затем охлаждают до 100°С, заменяют азот водородом и далее действуют по примеру №1.

Результаты испытания представлены в таблице №2.

Пример №15 (сравнительный)

Способ осуществляют по примеру №1 с той разницей, что в процессе активации подъем температуры осуществляют со скоростью 20°С в час.

Результаты испытания представлены в таблице №2.

Пример №16 (сравнительный)

Способ осуществляют по примеру №1 с той разницей, что в процессе активации подъем температуры осуществляют со скоростью 5°С в час.

Результаты испытания представлены в таблице №2.

Пример №17 (по прототипу)

Способ изомеризации осуществляют путем активации катализатора сухой азотно-кислородной смесью, содержащей 0,000002 об.% кислорода, нагревают до 530°С со скоростью 50°С в час и выдерживают при этой температуре 6 часов. Затем снижают температуру до 110°С со скоростью 20°С в час, заменяют азотную смесь водородом, поднимают давление и температуру до 2,8 МПа и 150°С и подают сырье. Опыт проводят в условиях примера №1.

Результаты испытания представлены в таблице №2.

Анализ результатов испытаний показывает, что предложенный способ изомеризации легких бензиновых фракций с предварительной активацией катализатора обладает высокой эффективностью. Это проиллюстрировано примерами №1-5. Получаемый компонент автобензина (изомеризат) имеет более высокое октановое число, чем по способу без активации катализатора и способу-прототипу (выше на 2,4 и 2,3 пункта соответственно), а прирост октанового числа в среднем составляет 20,7% против 17,3% по способу без активации катализатора, 17,6% по способу-прототипу с низкой скоростью подъема температуры и 17,5% с высокой скоростью подъема температуры. При этом выход изомеризата остается практически неизменным.

Однако такие показатели достижимы только при проведении активации катализатора изомеризации в среде инертного газа, содержащего заявленное количество кислорода в предложенных условиях активации. Так, например, снижение содержания кислорода в среде активации (пр. №6), минимального времени выдержки при достижении определенных температур обработки (пр. №8 и 9), уменьшение давления в процессе активации (пр. №12) ниже заявленных пределов, а также увеличение скорости подъема температуры (пр. 15) приводит к снижению всех показателей процесса. Повышение содержания кислорода в среде активации катализатора, давления в процессе активации, времени выдержки при достижении определенных температур обработки, а также снижение скорости подъема температуры не приводит к дальнейшему улучшению показателей способа изомеризации (пр. №7, 10, 11, 13 и 16).

Таким образом, способ изомеризации легких бензиновых фракций с предварительной активацией катализатора позволяет получать экологически чистый высокооктановый компонент автомобильного бензина с гораздо большим октановым числом и может быть успешно реализован в крупнотоннажных нефтеперерабатывающих и нефтехимических производствах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ, СОДЕРЖАЩИХ C-C ПАРАФИНОВЫЕ УГЛЕВОДОРОДЫ | 2009 |

|

RU2408659C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2006 |

|

RU2321575C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2004 |

|

RU2277526C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2000 |

|

RU2176233C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО АВТОМОБИЛЬНОГО БЕНЗИНА | 2013 |

|

RU2524213C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2012 |

|

RU2470000C1 |

| СПОСОБ АКТИВАЦИИ ПЛАТИНОМОРДЕНИТНОГО КАТАЛИЗАТОРА ГИДРОИЗОМЕРИЗАЦИИ БЕНЗОЛСОДЕРЖАЩИХ ФРАКЦИЙ | 2013 |

|

RU2529997C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2015 |

|

RU2594482C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2000 |

|

RU2171827C1 |

| СПОСОБ АКТИВАЦИИ КАТАЛИЗАТОРА ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2009 |

|

RU2404857C1 |

Изобретение относится к изомеризации легких бензиновых фракций для получения высокооктанового компонента бензина и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности. В частности, изобретение относится к способу изомеризации легких бензиновых фракций с предварительной активацией катализатора при повышенных температуре и давлении путем активирования катализатора сухим инертным газом, содержащим 0,1-3,0 об.% кислорода, при давлении 0,5-2,5 МПа, при нагревании со скоростью 10°С в час до максимальной температуры 450-520°С, причем через каждые 50°С проводят выдержку при этой температуре в течение 3-24 часов, последующего снижения температуры в токе инертного газа без кислорода, замены инертного газа на водород с последующим контактом сырья с катализатором в токе водорода. Техническим результатом изобретения является повышение октанового числа изомеризата. 4 з.п. ф-лы, 2 табл.

1. Способ изомеризации легких бензиновых фракций с предварительной активацией катализатора при повышенных температуре и давлении путем активирования катализатора сухим инертным газом, содержащим кислород, при повышенной температуре, снижения температуры в токе инертного газа без кислорода, замены инертного газа на водород с последующим контактом сырья с катализатором в токе водорода, отличающийся тем, что активацию катализатора проводят в токе инертного газа, содержащего 0,1-3,0 об.% кислорода, при давлении 0,5-2,5 МПа, при нагревании со скоростью 10°С в час до максимальной температуры 450-520°С, причем через каждые 50°С проводят выдержку при этой температуре в течение 3-24 ч.

2. Способ изомеризации легких бензиновых фракций с предварительной активацией катализатора по п.1, отличающийся тем, что максимальная температура активации катализатора составляет 450-520°С, а после термической обработки катализатор охлаждают в токе инертного газа без кислорода до температуры 100-120°С, заменяют инертный газ водородом или водородсодержащим газом, поднимают температуру до температуры проведения процесса и подают сырье.

3. Способ изомеризации легких бензиновых фракций с предварительной активацией катализатора по п.2, отличающийся тем, что в качестве инертного газа используют азот или аргон.

4. Способ изомеризации легких бензиновых фракций с предварительной активацией катализатора по п.2, отличающийся тем, что процесс проводят при температуре 100-220°С, давлении 1,0-3,5 МПа, мольном отношении водород: сырье (0,3-10): 1 на катализаторе состава, мас.%:

5. Способ изомеризации легких бензиновых фракций с предварительной активацией катализатора по п.4, отличающийся тем, что в качестве металла 8А группы используют платину, и/или палладий, и/или иридий, и/или родий, и/или рутений, а композиция оксидов металлов представляет собой:

xFe2O3·yMnO2·zTiO2·nAl2O3·mZrO2

при мольных значениях коэффициентов:

x=(0,06-3,6)·10-3

y=(0,11-2,3)·10-3

z=(0,12-2,5)·10-3

n-(7,8-21,5)·10-2

m=(63,3-74,7)10-2.

| RU 2003136774 А, 10.04.2005 | |||

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ВЫСОКООКТАНОВОГО БЕНЗИНА | 2003 |

|

RU2248341C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА, ПОДХОДЯЩЕГО ДЛЯ ИСПОЛЬЗОВАНИЯ ПРИ ИЗОМЕРИЗАЦИИ УГЛЕВОДОРОДОВ, КАТАЛИЗАТОР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ, И ЕГО ПРИМЕНЕНИЕ | 1996 |

|

RU2191627C2 |

| КАТАЛИЗАТОР И СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ, СОДЕРЖАЩЕГО ПАРАФИНЫ С 4-24 АТОМАМИ УГЛЕРОДА | 2001 |

|

RU2266787C2 |

| US 6323382 В1, 27.11.2001 | |||

| JP 57080331 A, 19.05.1982 | |||

| ОПОРА ТРУБОПРОВОДА | 0 |

|

SU291066A1 |

Авторы

Даты

2010-07-20—Публикация

2008-09-26—Подача