Изобретение относится к усовершенствованному способу получения антиагломератора, а конкретно к способу получения антиагломератора на основе стеарата кальция, который находит применение в нефтехимической промышленности при получении синтетических каучуков.

Антиагломератор на основе стеарата кальция используется для выделения бутилкаучука, полученного путем сополимеризации изобутилена с изопреном. Изобутилен с небольшим количеством изопрена (1-5 маc.% на изобутилен) подвергают сополимеризации в среде разбавителя - хлорметила, который растворяет мономеры, но не растворяет каучук, в присутствии 0,05-0,08 маc.% на изобутилен катализатора - хлористого алюминия при температуре минус 90 - минус 100oС. Полимеризат, представляющий собой 15-20% суспензию бутилкаучука в хлорметиле, подвергают дегазации (обработка острым водяным паром при температуре) для отгонки хлорметила и непрореагировавших изобутилена и изопрена в присутствии антиагломератора. Полученную пульпу, содержащую 3-5% крошки и 0,5-1,2% на полимер антиагломератора, подвергают концентрированию, усреднению и сушке на червячных агрегатах.

В промышленном производстве синтетических каучуков в качестве антиагломераторов применяют не растворимые в воде соли стеариновой кислоты [Отчет ВНИИСК 3015 / Применение солей стеариновой кислоты, синтетических жирных кислот, тамоля, стиромаля в качестве антиагломераторов в производстве синтетического изопренового каучука (СКИ-3)], которые используют в виде 1-5%-ной свежеосажденной мелкодисперсной суспензии. Мелкодисперсность суспензии обеспечивают получением нерастворимых солей стеариновой кислоты в ходе химической реакции из разбавленных растворов. При распределении заранее полученного стеарата в воде мелкодисперсная суспензия не образуется, что особенно важно при получении бутилкаучука, переходящего при дегазации в водную пульпу не из раствора, а из суспензии в хлорметиле. Для образования устойчивой пульпы в этом случае, как показали опыты, нужна более мелкая дисперсия стеарата, чем в случае выделения каучука, полученного методом растворной полимеризации.

Наиболее близким к изобретению по технической сущности является способ получения антиагломератора на основе стеарата кальция [Кирпичников П.А., Бреснев В. В., Попова Л.М. Альбом технологических схем основных производств промышленности синтетического каучука Л.: Химия, 1986, с. 136], который состоит в том, что к разбавленному раствору КОН добавляют стехиометрическое для реакции омыления количество стеариновой кислоты при предварительном нагревании раствора КОН до 70-100oС с последующей циркуляцией полученного раствора стеарата калия со стехиометрическим количеством хлористого кальция и избытком щелочи.

Недостатком этого способа является то, что суспензия получается недостаточно мелкая и устойчивая. Это приводит к неравномерности ее распределения по крошке каучука, что в свою очередь приводит к общему завышению расхода стеарата кальция и частому падению вязкости по Муни готового каучука на сушильных машинах.

Задачей изобретения является получение антиагломератора для процесса выделения синтетических каучуков, равномерно распределенного по крошке каучука, позволяющее снизить общую дозировку антиагломератора и избежать падения вязкости по Муни каучука на сушильных машинах.

Поставленная задача решается способом получения антиагломератора синтетических каучуков путем последовательного взаимодействия стеариновой кислоты с растворами щелочи и хлористого кальция и выделением суспензии стеарата кальция, причем стеариновую кислоту предварительно подают в водную среду с температурой 55-65oС, а продукт взаимодействия стеариновой кислоты со щелочью нагревают до 75-85oС и разбавляют в 1,5-2,5 раза, при этом диаметр частиц суспензии стеарата кальция выдерживают в пределах 100-500 мк.

Предлагаемое изобретение осуществляют следующим образом. В емкость с водой, нагретой до 55-65oС, засыпают стеариновую кислоту, перемешивают при этих условиях, затем в ту же емкость добавляют раствор щелочи в стехиометрическом количестве по отношению к стеариновой кислоте. После добавления щелочи раствор нагревают до 75-85oС. Загрузка стеариновой кислоты и щелочи производится из расчета, чтобы концентрация образовавшегося стеарата щелочного металла в воде составила 3-5 мас.%. Через 2 часа после добавления щелочи и перемешивания при температуре 75-85oС смесь разбавляют водой в 1,5-2,5 раза, а затем в нее добавляют раствор хлористого кальция и перемешивают еще 0,5 часа. Полученная суспензия имеет размер частиц 100-500 мк и может использоваться для стабилизации крошки бутилкаучука. При этом снижается расход стеарата кальция в пересчете на сухой бутилкаучук и в связи с равномерным распределением его по крошке улучшается работа сушильных машин, т.е. снижается показатель падения вязкости по Муни каучука при прохождении через сушильную машину, что позволяет снизить дозировку антиоксиданта.

При сравнении с известным заявляемый способ получения антиагломератора отличается порядком загрузки компонентов на стадию омыления, двухступенчатым поднятием температуры на этой стадии, разбавлением реакционной массы перед стадией обменной реакции и размером частиц образовавшейся суспензии. Именно этот размер частиц позволяет получить стабильную пульпу бутилкаучука с равномерно распределенным антиагломератором, что приводит к снижению общего расхода антиагломератора и снижению показателя падения вязкости по Муни бутилкаучука на сушильных машинах. Наличие новых существенных признаков говорит о соответствии заявляемого способа признаку патентоспособности "новизна", а приобретение новых свойств бутилкаучуком свидетельствует об "изобретательском уровне" разработки.

"Промышленная применимость" подтверждается приводимыми ниже примерами.

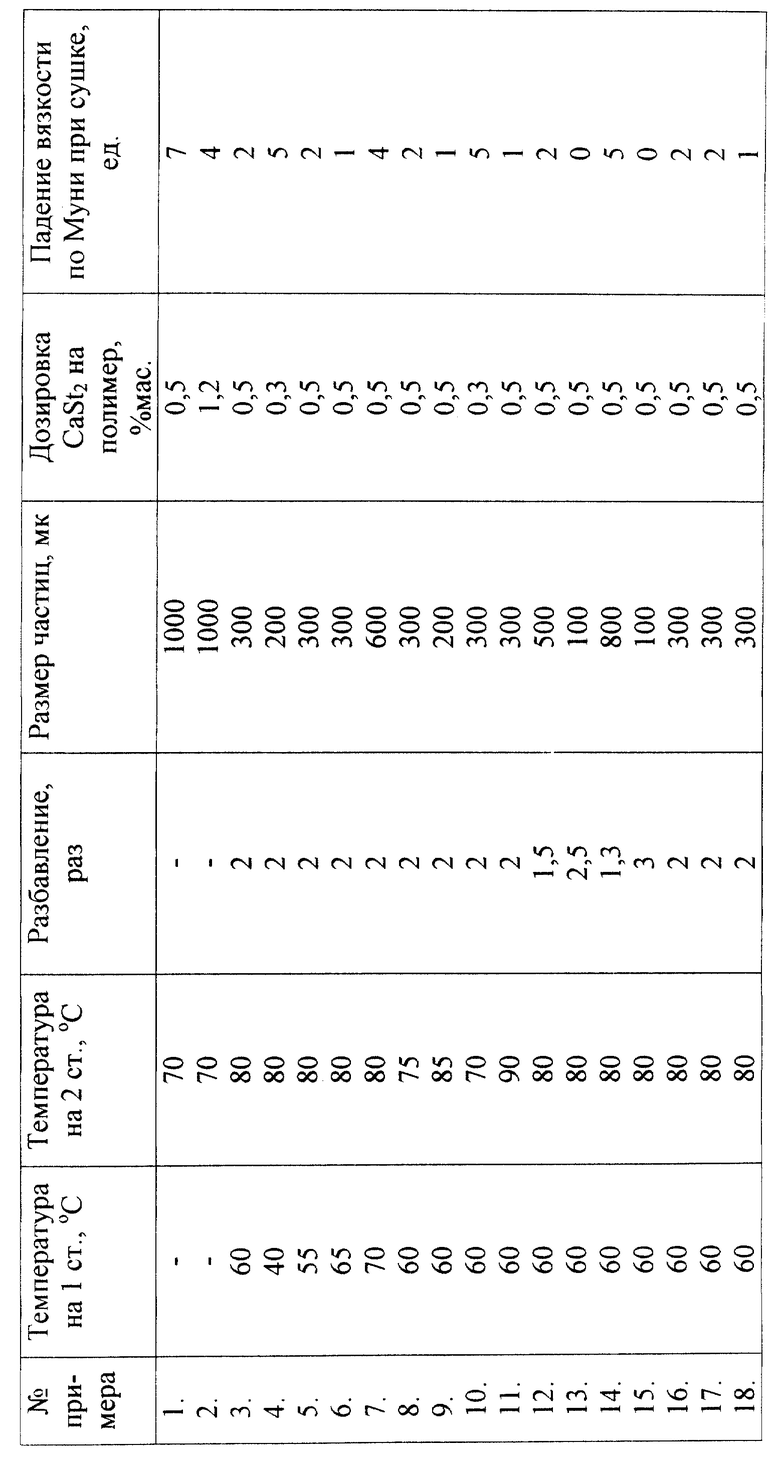

Примеры 1-2 (по прототипу). Раствор гидроокиси калия с концентрацией 40% разбавляют частично умягченной водой до концентрации 2% и подают в реактор на омыление. В тот же реактор подают стехиометрическое количество стеариновой кислоты. Смесь нагревают до 70oС и перемешивают в течение 2-х часов. Образовавшийся стеарат калия подают в линию циркуляции, куда также подают раствор хлористого кальция и в стехиометрическом количестве на стеарат калия и ранее полученный 2%-ный раствор КОН. В линии циркуляции образуется свежеосажденный стеарат кальция, который смешивается в дегазаторе с крошкой бутилкаучука в соотношении 0,5% (пример 1) и 1,2% (пример 2) стеарата кальция на сухой полимер. До подачи суспензии в дегазатор отбирают ее пробу и на электронном микроскопе определяют средний размер частиц. Полученную крошку бутилкаучука подвергают концентрированию, усреднению и сушке на червячных агрегатах. Определяют вязкость по Муни до и после сушки. Данные приведены в таблице.

Пример 3. В емкость с мешалкой подают конденсат или частично умягченную воду в количестве 13 м3 и нагревают до 60oС. Затем туда же засыпают 500 кг стеариновой кислоты, а после ее равномерного распределения в емкость загружают 250 литров 40%-ного раствора гидроокиси калия. После загрузки щелочи температуру поднимают до 80oС и смесь перемешивают в течение 2-х часов. Затем в реактор добавляют еще 13 м3 воды и дозируют 350 литров 35%-ного раствора хлористого кальция. Перемешивают еще 0,5 часа. У полученной свежеосажденной суспензии определяют размер частиц и дозируют ее в дегазатор в крошку бутилкаучука в количестве 0,5% стеарата на полимер. Далее, как в примерах 1 и 2.

Примеры 4-7. Опыты проводят, как в примере 3, за исключением того, что стеариновую кислоту подают в воду при температуре 40, 55, 65 и 70oС.

Примеры 8-11. Опыты проводят, как в примере 3 за исключением того, что после подачи щелочи полученный раствор нагревают до 75, 85, 70 и 90oС.

Примеры 12-15. Опыты проводят, как в примере 3 за исключением того, что образовавшийся стеарат щелочного металла разбавляют в 1,5, 2,5, 1,3, 3 раза.

Пример 16. Опыт проводят, как в примере 3 за исключением того, что в качестве щелочи используют гидроокись натрия в количестве 176 литров 40%-ного раствора.

Пример 17. Опыт проводят, как в примере 3 за исключением того, что свежеосажденную суспензию стеарата кальция дозируют в дегазаторе в 10%-ный раствор полиизопренового каучука СКИ-3 в изопентане, полученного методом полимеризации изопрена на катализаторе Циглера-Натта (четыреххлористый титан + триизобутилалюминий).

Пример 18. Опыт проводят, как в примере 3 за исключением того, что свежеосажденную суспензию стеарата кальция дозируют в дегазаторе в 10%-ный раствор каучука СКЭПТ-60, полученного растворной сополимеризацией этилена, пропилена и этилиденнорборнена в присутствии катализатора Циглера-Натта (хлористый ванадий + этилалюминий-сесквихлорид).

Результаты опытов приведены в таблице.

Из данных таблицы видно, что именно размер частиц суспензии в пределах 100-500 мк позволяет снизить расход антиагломератора и привести к его равномерному распределению по крошке каучука, что проявляется в снижении падения вязкости по Муни каучука при прохождении через сушильную машину. Такой размер частиц можно получить лишь при заявляемом порядке загрузки компонентов, при ступенчатом поднятии температуры: сначала, перед загрузкой стеариновой кислоты, до 55-65oС, а затем, после загрузки щелочи, до 75-85oС и разбавлении реакционной массы в 1,5-2,5 раза перед реакцией обмена.

При снижении первоначальной температуры ниже 55oС снижается концентрация стеарата кальция в готовой суспензии и при расчетной дозировке снижается его содержание в каучуке, что приводит к ухудшению качества каучука при прохождении через сушильную машину. При увеличении этой температуры выше 65oС не достигается нужный размер частиц суспензии. При снижении температуры смеси после загрузки щелочи ниже 75oС снижается концентрация стеарата кальция в готовой суспензии. При увеличении этой температуры выше 85oС не происходит дальнейшего улучшения качества суспензии, и поэтому дальнейшее увеличение экономически нецелесообразно.

Разбавление реакционной массы перед реакцией обмена менее чем в 1,5 раза не позволяет достигнуть размера частиц суспензии в пределах 100-500 мк, а это приводит к ухудшению показателя падения вязкости по Муни каучука на сушильных машинах. Разбавление более чем в 2,5 раза не приводит к дальнейшему уменьшению размера частиц суспензии и ее стабильности, и поэтому увеличение количества воды в системе и связанное с этим увеличение объемов аппаратов нецелесообразно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2151778C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ГАЛОИДБУТИЛКАУЧУКА | 2001 |

|

RU2181730C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2000 |

|

RU2174127C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИАГЛОМЕРАТОРА ДЛЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ | 2014 |

|

RU2548001C1 |

| СПОСОБ СТАБИЛИЗАЦИИ БУТИЛКАУЧУКА | 1999 |

|

RU2156263C1 |

| СПОСОБ СТАБИЛИЗАЦИИ БУТИЛКАУЧУКА | 2000 |

|

RU2184124C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННОГО БУТИЛКАУЧУКА | 2000 |

|

RU2169737C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2155195C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМБУТИЛКАУЧУКА | 2000 |

|

RU2177956C1 |

| Способ выделения эластомеров растворной полимеризации | 2023 |

|

RU2819288C1 |

Изобретение относится к способу получения антиагломератора на основе стеарата кальция, который находит применение в нефтехимической промышленности при получении синтетических каучуков. Получение антиагломератора осуществляется путем последовательного взаимодействия стеариновой кислоты с растворами щелочи и хлористого кальция и выделением суспензии стеарата кальция, причем стеариновую кислоту предварительно подают в водную среду с температурой 55-65oС, а продукт взаимодействия стеариновой кислоты со щелочью нагревают до 75-85oС и разбавляют в 1,5-2,5 раза. Полученная суспензия имеет размер частиц 100-500 мк, которая позволяет получить стабильную пульпу синтетического каучука с равномерно распределенным антиагломератом, что приводит к снижению общего расхода антиагломератора и снижению показателя падения вязкости по Муни каучука на сушильных машинах. 1 табл.

Способ получения антиагломератора синтетических каучуков путем последовательного взаимодействия стеариновой кислоты с растворами щелочи и хлористого кальция и выделением суспензии стеарата кальция, отличающийся тем, что стеариновую кислоту предварительно подают в водную среду с температурой 55-65oС, а продукт взаимодействия стеариновой кислоты со щелочью нагревают до 75-85oС и разбавляют в 1,5-2,5 раза, при этом диаметр частиц суспензии стеарата кальция выдерживают в пределах 100-500 мк.

| КИРПИЧНИКОВ П.А | |||

| и др | |||

| Альбом технологических схем основных производств промышленности синтетических каучука | |||

| - Л.: Химия, 1986, с.136 и 137 | |||

| RU 2000322 С, 07.09.1993 | |||

| US 5274144, 28.12.1993 | |||

| Способ получения кальциевых солей высших карбоновых кислот | 1981 |

|

SU979326A1 |

Авторы

Даты

2002-10-10—Публикация

2001-07-16—Подача