Изобретение относится к термической обработке металлов и сплавов, а именно к термообработке сварных конструкций из алюминиевых сплавов, и может быть использовано в авиакосмической, судостроительной, автомобильной и других областях промышленности.

Известен способ термообработки алюминиевых сплавов, в том числе сварных конструкций (ПИ 1.2.255-83, Производственная инструкция «Термическая обработка полуфабрикатов и деталей из алюминиевых деформируемых сплавов» (ВИАМ, г.Москва, 1983 г.). Известный способ предусматривает отжиг сварных конструкций в печи для снятия напряжений при температуре 250-350°С. Недостатком известного способа является то, что он не предусматривает при этом предотвращение и устранение деформаций.

Известен способ термообработки и правки сварных алюминиевых конструкций для уменьшения внутренних напряжений и деформаций (ПИ 1.4.1555-2000, Производственная инструкция «Сварка дуговая алюминиевых и магниевых сплавов в среде защитных газов» (НИАТ г.Москва, 2000 г.). Известный способ предусматривает устранение различных видов остаточных деформаций способом местной холодной правки и применением местного нагрева. Недостатком известного способа является то, что пониженное значение модуля упругости алюминиевых сплавов, особенно в сечениях со значительной жесткостью, затрудняет или делает невозможным применение местной холодной правки сварных конструкций. Кроме того, холодная правка приводит к появлению наклепа, что отрицательно сказывается на эксплутационных свойствах изделия. Правка местным нагревом не всегда применима, так как связана со значительными трудностями контроля температуры.

Известен способ термообработки сварных конструкций, совмещенный с термофиксацией (А.Г. Братухин и др. Технология производства титановых самолетных конструкций. - М.: Машиностроение, 1995 г.). Недостатком известного способа является то, что он предусматривает термообработку только титановых сплавов.

Наиболее близким, принятым за прототип решением, является способ правки длинномерных деталей из легких сплавов (патент РФ №2165814 от 25.02.2001 г., B21D 1/14). Способ заключается в том, что подвергаемую правке деталь устанавливают на базу устройства. Воздействуют на нее правящими инструментами до восстановления номинальных размеров. Совместно нагревают, выдерживают при температуре 200-300°С в зафиксированном состоянии в течение определенного времени. Снимают деталь с базы после совместного охлаждения. Недостатком известного способа является то, что способ предусматривает правку детали в какой-либо определенной плоскости, параллельной «базе», и неприемлем для правки конструкции, состоящей из деталей, находящихся в пространстве в различных плоскостях.

Наиболее радикальным методом снижения остаточных напряжений в сварных конструкциях является термообработка. Предпочтительной температурой для алюминиевых сплавов является температура 250-350°С, при которой процессы релаксации протекают более активно. За время нагрева в 25-30 минут происходит снижение исходных напряжений почти до нуля. Но при этом происходит и снижение прочности, что приводит к изменению геометрической формы крупногабаритной пространственной конструкции. Таким образом для термообработки крупногабаритной сварной пространственной конструкции необходимо создать условия, при которых конструкция (например, каркас контейнера) при нагреве и выдержке при температуре 250-350°С могла сохранить геометрическую форму, а при охлаждении возвратиться в исходное состояние. Для этого необходимо использовать приспособление из более прочного металла с учетом линейных и объемных расширений как самой термообрабатываемой конструкции, так и приспособления (устройства). Необходимо отметить, что если после сварки могут иметь место незначительные изменения геометрической формы: деформации в виде прогибов, неперпендикулярности, непараллельности, винтообразности и т.п., то в процессе термообработки приспособление позволяет исправить вышеуказанные отклонения формы.

Задачей предлагаемого изобретения является разработка способа термообработки сварной крупногабаритной конструкции, при котором будет возможно изготавливать сложные сварные пространственные конструкции, снимать внутренние напряжения, выправлять деформации и сохранять геометрическую форму изделия.

Технический результат предлагаемого изобретения заключается в сохранении геометрической целостности (формы) и размерной стабильности крупногабаритных сварных конструкций из алюминиевых сплавов после термической обработки.

Поставленная задача достигается тем, что перед термообработкой сварной пространственной конструкции ее закладывают в устройство для фиксации, содержащее корпус, выполненный из стальной трубы, с установленными на концах плитами, одна из которых неподвижна, а вторая имеет возможность перемещения вдоль оси устройства. На плитах установлены клиновые прижимы, в промежутке между плитами расположены ложементы со съемными упорами, между которыми имеется установочный зазор. Сварную конструкцию размещают в устройстве для фиксации, при этом совмещают внутренние поверхности поперечных и продольных элементов сварной конструкции с поверхностями плит и ложементов, закрепляют их клиновыми прижимами к плитам, упорами к ложементам с обеспечением установочного зазора, затем помещают в печь, нагревают до температуры 350°С и выдерживают в течение 0,5 час, охлаждают в печи до температуры 150°С с последующим охлаждением на воздухе.

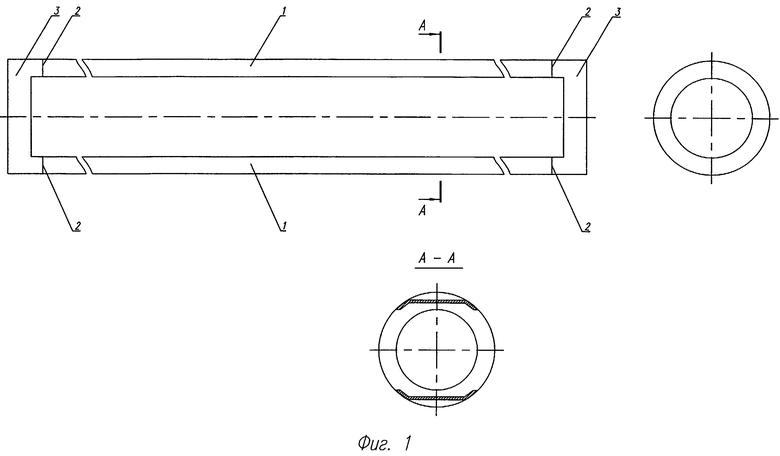

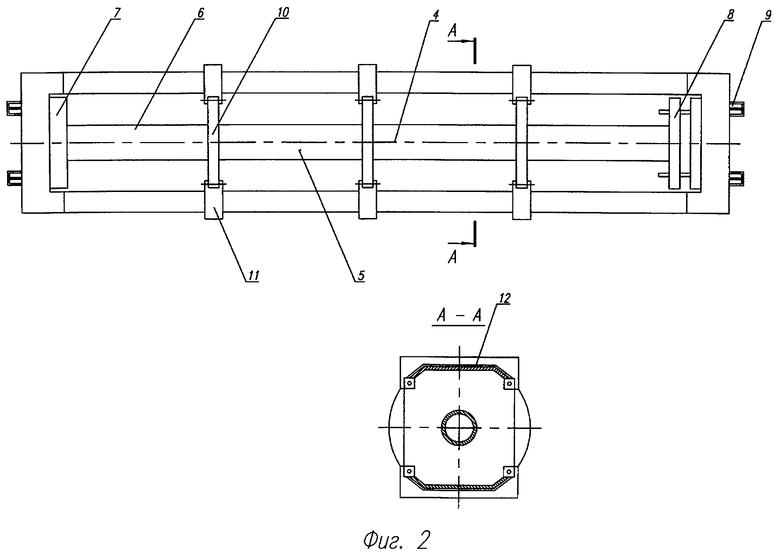

Устройство для термообработки содержит устройство для фиксации сварной конструкции и печь для нагрева. На фиг.1 представлен эскиз сварной конструкции каркаса контейнера. На фиг.2 - эскиз устройства для термообработки сварной конструкции каркаса контейнера (печь для нагрева на эскизе не показана).

Сварная конструкция каркаса контейнера (фиг.1) состоит из двух параллельных балок 1, соединенных стыковым швом 2 с двумя шпангоутами 3. После сварки в зоне сварных швов 2 возникают напряжения, способствующие деформации балок в виде прогибов, и, как следствие, происходит потеря взаимной параллельности и перпендикулярности сборочных единиц. Дальнейшая сборка контейнера в соответствии с требованиями конструкторской документации невозможна.

Устройство для фиксации 4 сварной алюминиевой конструкции каркаса контейнера (фиг.2) состоит из корпуса 5, выполненного из стальной трубы 6, с установленными на концах плитами 7 и 8, одна из которых - 7 - неподвижная, а другая - 8 - может перемещаться вдоль продольной оси устройства. На плитах установлены клиновые прижимы 9, в промежутке между плитами 7 и 8 имеются ложементы 10 со съемными упорами 11, между которыми установочный зазор 12 для размещения параллельных балок каркаса контейнера.

Предлагаемый способ термообработки сварного алюминиевого каркаса осуществляется следующим образом.

Каркас закладывают в устройство для фиксации 4, совмещая внутренние поверхности каркаса с поверхностями плит 7 и 8 и ложементами 10, закрепляя клиновыми прижимами 9 к плитам 7 и 8, а упорами 11 - к ложементам 10, обеспечивая параллельность и перпендикулярность поперечных и продольных элементов каркаса (балки и шпангоуты) относительно друг друга. Устанавливают зазор 12 между упорами 11 и наружной поверхностью параллельных балок для возможности перемещения балок в устройстве при нагреве, после чего устройство с каркасом помещают в печь и нагревают до температуры 350°С. Выдерживают в течение 0,5 ч. Устройство с каркасом оставляют в печи до снижения температуры до 150°С. При нагреве в печи алюминиевый каркас вместе со стальным устройством удлиняется и расширяется. При этом конструктивные особенности устройства и материал, из которого оно изготовлено, способствуют линейному перемещению и объемному расширению сварного каркаса в рамках заданных параметров. При воздействии температуры 350°С происходит термическая правка деформаций и релаксация внутренних напряжений. При охлаждении в печи до температуры 150°С продолжается процесс релаксации внутренних напряжений и фиксации геометрической формы каркаса, после чего устройство с каркасом вынимают из печи. При охлаждении конструкции на воздухе происходит процесс стабилизации.

Таким образом, пространственная сварная конструкция из алюминиевого сплава при нагреве и охлаждении фиксируется по основным геометрическим параметрам и не меняет своей заданной геометрической целостности. При этом снижаются внутренние напряжения не только в сварных швах, но и в сваренных элементах и, как следствие, в конструкции в целом.

Пример эффективности термической обработки сварной алюминиевой конструкции по предложенному способу реализован при изготовлении подвесных контейнеров изделия Су-30МКИ. Сварной каркас контейнера длиной 4000 мм и диаметром 400 мм из сплава АМг6 термообрабатывается для снятия напряжений в сварных соединениях. Полученный результат обеспечивает геометрическую точность в соответствии с конструкторской документацией.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формообразования деталей из высокопрочных алюминиевых сплавов | 1980 |

|

SU933790A1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ ИЗ ЛЕГКИХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165814C2 |

| Способ изготовления продольно- ОРЕбРЕННыХ СТАНиН | 1978 |

|

SU816605A1 |

| СПОСОБ СВАРКИ РАМЫ МИКРОАВТОМОБИЛЯ КАРТ | 2023 |

|

RU2825352C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА | 2008 |

|

RU2396367C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2395356C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ УЗЛОВ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 1990 |

|

SU1683280A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВОГО СПЛАВА СЕРИИ 6000 | 2013 |

|

RU2542183C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ В ЗАНЕВОЛЕННОМ СОСТОЯНИИ | 1979 |

|

SU788756A1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2133295C1 |

Изобретение относится к области термической обработки металлов и сплавов, а именно к термообработке сварных конструкций из алюминиевых сплавов. Для снятия внутренних напряжений в сварной конструкции и сохранения ее геометрической формы перед термообработкой сварную конструкцию закладывают в устройство, содержащее корпус в виде стальной трубы, с установленными на концах плитами, одна из которых неподвижна, а вторая имеет возможность перемещения вдоль оси устройства. На плитах установлены клиновые прижимы, в промежутке между плитами расположены ложементы со съемными упорами, между которыми имеется установочный зазор. С помощью винтовых и клиновых прижимов, а также ложементов и плит, выправляют имеющиеся деформации и отклонения от геометрической формы. После фиксации необходимых размеров и формы конструкции, устройство с конструкцией помещают в печь, нагревают до температуры 350°С и выдерживают в течение 0,5 ч, нагревание прекращают и при снижении температуры до 150°С вынимают из печи. 2 н.п. ф-лы, 2 ил.

1. Устройство для термической обработки сварных конструкций из алюминиевых сплавов, содержащее устройство для фиксации сварной конструкции, состоящее из корпуса, выполненного из стальной трубы, с установленными на концах плитами, одна из которых неподвижна, а вторая имеет возможность перемещения вдоль продольной оси, на плитах установлены клиновые прижимы, в промежутке между плитами расположены ложементы со съемными упорами, между которыми имеется установочный зазор и печь для нагрева сварной конструкции, размещенной в устройстве для фиксации.

2. Способ термической обработки сварных конструкций из алюминиевых сплавов, включающий фиксацию сварной конструкции путем совмещения внутренних поверхностей поперечных и продольных элементов сварной конструкции с поверхностями плит и ложементов, закрепления их клиновыми прижимами к плитам, упорами к ложементам с обеспечением установочного зазора, затем помещают в печь, нагревают до 350°С, выдерживают в течение 0,5 ч охлаждают в печи до 150°С с последующим охлаждением на воздухе.

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ ИЗ ЛЕГКИХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165814C2 |

| Способ термической обработкиСВАРиВАЕМыХ АлюМиНиЕВыХ СплАВОВ | 1976 |

|

SU850729A1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2133295C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ В ЗАНЕВОЛЕННОМ СОСТОЯНИИ | 1979 |

|

SU788756A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ДЕТАЛЕЙ | 0 |

|

SU287075A1 |

Авторы

Даты

2010-07-20—Публикация

2009-02-10—Подача