Изобретение относится к машиностроению и может быть применено, например, для правки сварных узлов форменных конструкций из профильного проката алюминиевых и магниевых сплавов.

Известно устройство для обработки деталей, преимущественно правки (Красноперов Ю.П. и др., авторское свидетельство СССР N 468666, от 16.03.73 г., МКИ B 21 D 1/14). Оно содержит станину и установленные на ней с возможностью перемещения ползуны, несущие рабочий инструмент, а также загрузочный механизм и ловители обрабатываемой детали. Это устройство за счет конструкции ловителя и сбрасывателей деталей позволяет повысить точность обработки деталей, однако имеет сложную конструкцию, препятствующую правке длинномерных деталей с нагревом, что снижает его технологические возможности.

Известна также установка для правки металлоконструкций (Голев В.В. и др. , авторское свидетельство СССР N 1397118, от 3.07.86 г., МКИ B 21 D 1/14), способ правки с применением которой принят за прототип. Эта установка содержит раму, стол, выполненный в виде Т-образной продольной балки, размещенные на раме траверсы с силовыми цилиндрами, на штоках которых установлены правящие инструменты в виде сменных насадок. Такая конструкция устройства позволяет расширить его технологические возможности, однако термическая правка длинномерных конструкций в нем также затруднена из-за сложности конструкции, что не позволяет повысить точность правки.

Техническая задача предлагаемого изобретения - расширение технологических возможностей и повышение точности правки.

Сущность предлагаемого способа заключается в том, что подвергаемую правке деталь устанавливают на базу, воздействуют на нее правящими инструментами и снимают с базы. В отличие от прототипа используют струбцины, установленные на базе и зафиксированные в заданных положениях с помощью фиксирующих прижимов. В качестве правящих инструментов используют правящие прижимы. Деталь прижимают к базе правящими прижимами до восстановления номинальных размеров. Затем совместно нагревают их до температуры 200...300oC, выдерживают при этой температуре в зафиксированном состоянии в течение времени t, которое определяют из выражения

t = (2...5)h, мин,

где h - толщина стенки детали, мм и равномерно охлаждают до комнатной температуры. Снимают деталь с базы после совместного охлаждения до комнатной температуры.

Устройство для осуществления предлагаемого способа правки содержит базу, выполненную в виде жесткой балки или рамы и правящие инструменты. В отличие от прототипа предлагаемое устройство снабжено установленными на базе с возможностью перемещения вдоль нее струбцинами с фиксирующими прижимами для обеспечения возможности фиксации положения упомянутых струбцин относительно базы. Струбцины выполнены в поперечном сечении с полками Е-образной или Б-образной формы. Правящие инструменты выполнены в виде прижимов. Правящие и фиксирующие прижимы расположены соосно друг другу на крайних полках струбцин.

Такая совокупность известных признаков способа правки и устройства для его осуществления с их новыми признаками позволяет расширить технологические возможности путем обеспечения правки длинномерных деталей из профильного проката с нагревом. При этом повышается точность правки, так как при нагреве по предлагаемому режиму в зафиксированном состоянии детали напряжения в ней будут сниматься полностью и упругой деформации детали после ее расфиксации и снятия с базы не произойдет.

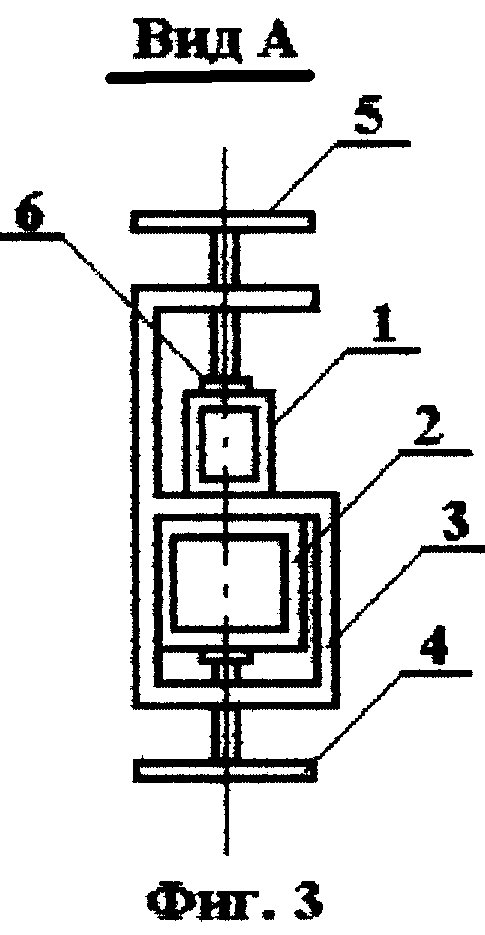

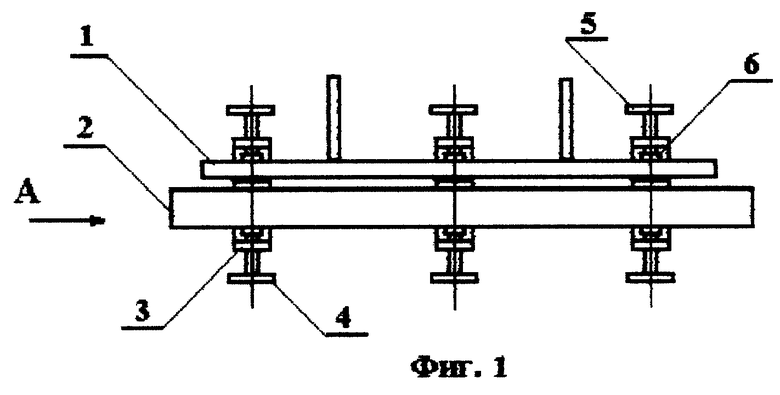

Предлагаемое изобретение иллюстрируется чертежом, где на фиг. 1 показан общий вид устройства с зафиксированной в нем деталью, на фиг. 2 - вид А на фиг. 1 (вариант с Е-образной формой струбцины), на фиг. 3 - вид А на фиг. 1 (вариант с Б-образной формой струбцины).

Предлагаемое устройство состоит из базы 2, струбцин 3 с прижимами 4 и правящими инструментами 5. База 2 выполнена в виде жесткой балки, как это показано на чертеже, или в виде рамы. Струбцины 3 установлены на базе 2 с возможностью перемещения вдоль нее. Прижимы 4 установлены на струбцинах 3 с возможностью фиксации струбцин 3 относительно базы 2. Струбцины 3 имеют в поперечном сечении Е-образную (фиг. 2) или Б-образную (фиг. 3) форму. Правящие инструменты выполнены в виде вторых, правящих, прижимов, причем правящие 5 и фиксирующие 4 прижимы расположены соосно друг другу на двух крайних полках струбцин 3.

Способ правки с применением предлагаемого устройства осуществляется следующим образом. На базу 2 устанавливают струбцины 3 и фиксируют их в заданных положениях фиксирующими прижимами 4. Подвергамую правке деталь 1 укладывают на базу 2 устройства и, воздействуя на нее правящими прижимами 5, прижимают деталь 1 к базе 2 до восстановления номинальных размеров. Затем деталь 1 вместе с устройством нагревают до температуры 200...300oC и выдерживают при этой температуре в зафиксированном состоянии в течение времени t, которое определяют из выражения t = (2...5)h, мин, где h - толщина стенки детали в мм. После выдержки времени t деталь 1 вместе с устройством равномерно охлаждают до комнатной температуры и вынимают из устройства.

Установка струбцин 3 на базе 2 с возможностью перемещения вдоль нее и возможность фиксации струбцин 3 относительно базы 2 в заданных точках с помощью прижимов 4 позволяет устанавливать в устройство детали и узлы различных конструкций и размеров. Это повышает технологические возможности устройства. Б-образная форма струбцин 3 обеспечивает наиболее устойчивое и надежное закрепление их на базе 2, однако применимо только в случае, когда база 2 может быть выполнена в виде жесткой балки, на которую Б-образная струбцина может быть надета. При необходимости выполнения базы 2 в виде рамы (например, при правке сложных сварных узлов) применимы струбцины 3 Е-образной формы. Выполнение правящих инструментов в виде прижимов 5 упрощает конструкцию устройства. Прижимы 4 и 5 могут быть выполнены винтовыми, рычажными, кулачковыми или эксцентриковыми - любой известной конструкции, допускающей нагрев при обработке деталей. Это расширяет технологические возможности устройства. Расположение правящих 5 и фиксирующих 4 прижимов соосно друг другу на крайних полках струбцин 3 исключает возможность возникновения на детали 1 крутящего момента от воздействия деформирующего деталь 1 усилия, возникающего при воздействии на нее правящих прижимов 5. Это повышает точность правки детали 1. Для предохранения поверхностей детали 1 и базы 2 от повреждений под действием прижимов 4 и 5 на контактирующих с этими поверхностями торцах прижимов 4 и 5 могут быть установлены подпятники 6 любой известной конструкции.

При осуществлении способа правки после деформирования детали 1 правящими прижимами 5 до восстановления ее номинальных размеров часть деформаций детали 1 будет иметь упругий характер. Это обусловлено наличием в детали 1 напряжений, возникающих в результате приложения деформирующего усилия. После того как деталь 1 будет нагрета вместе с устройством в зафиксированном состоянии, в металле детали 1 произойдет пластическая деформация и напряжения релаксируются. Этим обеспечивается точность правки. Выбор температуры нагрева обусловлен тем, что для легких сплавов (алюминиевых или магниевых) в выбранном диапазоне находится температура пластической деформации. Нагрев до температуры менее 200oC не обеспечит полную релаксацию напряжений, нагрев более 300oC приведет к изменению структуры металла детали, что ухудшит его свойства. В обоих случаях ухудшится качество детали 1. Выбор времени выдержки детали 1 при температуре правки обусловлен необходимостью равномерного нагрева металла детали 1 до температуры правки. Чем больше толщина h стенки детали 1, тем больше времени нужно для ее полного и равномерного нагрева на всю толщину. При t < 2h неравномерность нагрева детали 1 приведет к неполной релаксации напряжений, что понизит точность правки. При t > 5h уменьшится производительность процесса правки.

Равномерное охлаждение детали 1 вместе с устройством до комнатной температуры также повышает точность правки, так как предупреждает возможность возникновения в детали 1 новых напряжений из-за неравномерности охлаждения, которые после снятия детали 1 с устройства вновь вызвали бы ее деформацию.

Примером применения предлагаемого устройства и способа правки может служить правка сварного элемента ферменной конструкции, аналогичного показанному на чертеже (поз. 1) из сплава АМг6М, собранного из профилей прямоугольного сечения размером 50 х 70 мм с толщиной стенки 3 мм и длиной 1500 мм. На базу 2 устройства, выполненную в виде стальной жесткой балки длиной 1800 мм коробчатого сечения из двух швеллеров N 8, надевали шесть струбцин 3 Б-образной формы, располагая их равномерно по длине базы 2. Струбцины 3 фиксировали относительно базы 2 винтовыми прижимами 4. Затем на базу устанавливали деталь 1, вводя ее между полками струбцин 3. Деталь 1 перед правкой имела в середине стрелу прогиба 20 мм. Правящими прижимами 5 деталь 1 прижимали к базе 2 и деформировали до полного отсутствия стрелы прогиба, восстановив номинальный размер. Затем деталь 1 вместе со всем устройством нагревали в электропечи до температуры 250oC и выдерживали при этой температуре в течение 12 минут, после чего вынимали из печи и вместе с устройством равномерно охлаждали на воздухе до комнатной температуры. Охлажденную деталь 1 вынимали из устройства и измеряли стрелу прогиба. Ее величина после правки составила 0...0,25 мм.

Таким образом, предлагаемое устройство и способ правки с его применением обеспечивают технический эффект, улучшая технологические возможности и точность правки, и могут быть осуществлены с помощью известных в технике средств. Следовательно, предлагаемое изобретение обладает промышленной применимостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ЭФФЕКТИВНОСТИ РЕЖИМА ОПЕРАЦИИ ПО СНЯТИЮ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНОМ ИЗДЕЛИИ | 1998 |

|

RU2137578C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ И СПОСОБ СВАРКИ С ЕГО ПРИМЕНЕНИЕМ | 1998 |

|

RU2137579C1 |

| УСТРОЙСТВО ДЛЯ ВОЗБУЖДЕНИЯ СВАРОЧНОЙ ДУГИ | 1998 |

|

RU2137576C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2394934C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1999 |

|

RU2158661C2 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ | 1998 |

|

RU2141394C1 |

| УСТРОЙСТВО ДЛЯ ИНДУКЦИОННОГО НАГРЕВА | 1990 |

|

RU2017834C1 |

| СПОСОБ ПОДГОТОВКИ КРОМОК ДЕТАЛЕЙ ПОД СВАРКУ | 1998 |

|

RU2137577C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2042515C1 |

| Автомат для контроля и сортировки деталей | 1986 |

|

SU1377160A1 |

Изобретение относится к машиностроению и может быть применено, например, для правки сварных узлов ферменных конструкций из профильного проката из алюминиевых или магниевых сплавов. На базе, выполненной в виде жесткой балки или рамы, установлены с возможностью перемещения струбцины с прижимами, обеспечивающими возможность их фиксации. Струбцины имеют в поперечном сечении Е-образную или Б-образную форму и снабжены правящими инструментами, выполненными в виде вторых прижимов и расположенными соосно с фиксирующими прижимами на крайних полках струбцин. Подвергаемую правке деталь устанавливают на базе и деформируют ее правящими прижимами до восстановления номинального размера. Затем деталь совместно с устройством нагревают до 200 - 300oC и выдерживают при этой температуре в течение времени t = (2 - 5)h, мм, где h - толщина стенки детали, мм, после чего равномерно охлаждают и вынимают из устройства. Все это позволяет производить правку с нагревом, что увеличивает технологические возможности и точность правки. 2 с.п. ф-лы, 3 ил.

t = (2 ... 5) h, мин,

где h - толщина стенки детали, мм,

и равномерное охлаждение до комнатной температуры, а съем детали с базы осуществляют после совместного охлаждения до комнатной температуры.

| Установка для правки металлоконструкций | 1986 |

|

SU1397118A1 |

| Устройство для обработки деталей | 1973 |

|

SU468666A1 |

| Устройство для термической правки полок сварных элементов | 1987 |

|

SU1558528A1 |

| СПОСОБ ПРАВКИ ИЗДЕЛИЙ ПУТЕМ НАГРЕВА | 0 |

|

SU209190A1 |

| Устройство для задержки импульсов | 1984 |

|

SU1295511A1 |

| Способ центробежной биметаллизации втулок с нагревом токами высокой частоты | 2015 |

|

RU2637205C2 |

| US 4555927, 03.12.1985. | |||

Авторы

Даты

2001-04-27—Публикация

1999-02-25—Подача