1

Изобретение относится к цветной металлургии и может быть применено в различных отраслях машиностроения при изготовлении сварных конструкций с из свариваемых алюминиевых сплавов.

В настоящее время в СССР и за рубежом разработан ряд свариваелых термически упрочняемых сплавов на основе алюминия различных систем легиро- JQ вания. Сплавы облад хют высокой прочностью, достаточными пластичностью и коррозионной стойкостью, однако сварные соединения из таких сплавов в ряде случаев проявляют склонность к коррозионному растрескиванию, хруп- 5 кому к замедленному разрушению.

Наиболее близким к предлагаемому является способ термической обработки алюминиевых сплавов, используемых для сварных конструкций, заключаквдий- ся в полной термической обработки сплава до и. после сварки 13

Однако полная термическая обработка сварного соединения имеет ограни- 25 ченные возможности и может быть применена только для малогабаритных простых конструкций, выполненных из сваривае 5лх алюминиевых сплавов высокой пластичности t к TONjy же рабо-30

тоспособность таких сварочных соединений недостаточна.

Цель изобретения - повышение работоспособности сварных соединений из самозакаливакадихся и термически упрочняемых алюминиевых сплавов.

Цель достигается тем, что термической обработке после сварки подвергают сварной шов путем импульсного нагрева на расстоянии не менее 1 мм от зоны сплавления шва с основным металлом до 390-590°С с общим временем 5-60 мин, после импульсного нагрева проводят старение,

Предлагаемый способ заключается в том, что до сварки сплава подвергают рбработкв на твердый раствор, закалке и старению с последующей обработкой на твердый раствор сварного шва путем импульсного нагрева до 390-590 С на расстоянии не менее 1 мм от зоны сплавления шва с основным метгшлом с общим времейем 5-60 мин. Скорость охлазвдения после этой обработки не лимитируется и определяется иcпoльзye ыми источниками нагрева, оснасткой, температурой окружающей среды.

Импульсный способ нагрева при Местной термообработке позволяет воспроизвести профиль температурного поля в пределах зоны термического вляния при сварке без установки хсшодильников. Для этого время нагрева В течение одного импульса ограничивают временем распространения теплового поля на определенное заданное расстояние от сварного шва. Суммарное время обработки определяется при Этом сложением времени нагрева свыше Заданной температуры в течение от; ельных импульсов. ; Старение при 60-200СС в течение 1-48 ч может производиться и после импульсного нагрева, обеспечивая стабилиза1Ц1ю структуры и свойств сварного соединения.

Предлагаемый способ позволяет повсить работоспособность сварных соед|(1ений за счет повышения сопротивле 1иях коррозионному растрескиванию и Пластичности.

1. термообработка листов сплава 0196 толщиной 3 мм, испапьзуеь1 1Х для сварных конструкций:, обработка на твердый раствср полуфабриката по схеме :9акалка в воде - искусственное ста1| ение - аргонодугове1я сварка - обработка на твердый раствор посредством импульсного нагрева сварного 1|1ва и частично оплавленного участка, JL-я ступень обработки на твердый раствор: закалка в воде - аргонодугоЁая сварка - 2-я ступень обработки на твердый раствор (местный нагрев шва и частично оплавленного участка) - отпуск.

Обработку на твердый раствор проводят по режиму: 4бООС, 60 мин, искусственное старение - при 180°С, 4 Автоматическую аргонно-дуговую сварку проводят с применением присгшочной проволоки Св 1557.

Импульсынй нагрев осуществляют импульсным способом с помощью электрической дуга по одному из 3-х режимов:

а)10 импульсов с максимальной температурой , время нагрева свыше 390 до 550°С в течение 1 импульса - 60 с, суммарное 10 мин)

б)30 импульсов с максимальной температурой 480с; время нагрева свыше 390-480С в течение 1 импульса - -20 с, , суммарное 10 мин ,

в)300 импульсов с максимальной температурой , время нагрева |свыш 390-580°С в течение 1 импульica - 2 с- , суммарное - 10 мин.

в результате .обработки достигается растворение сегрегации и вьаделение фаз на границах зерен шва и учаска частичного оплавления.

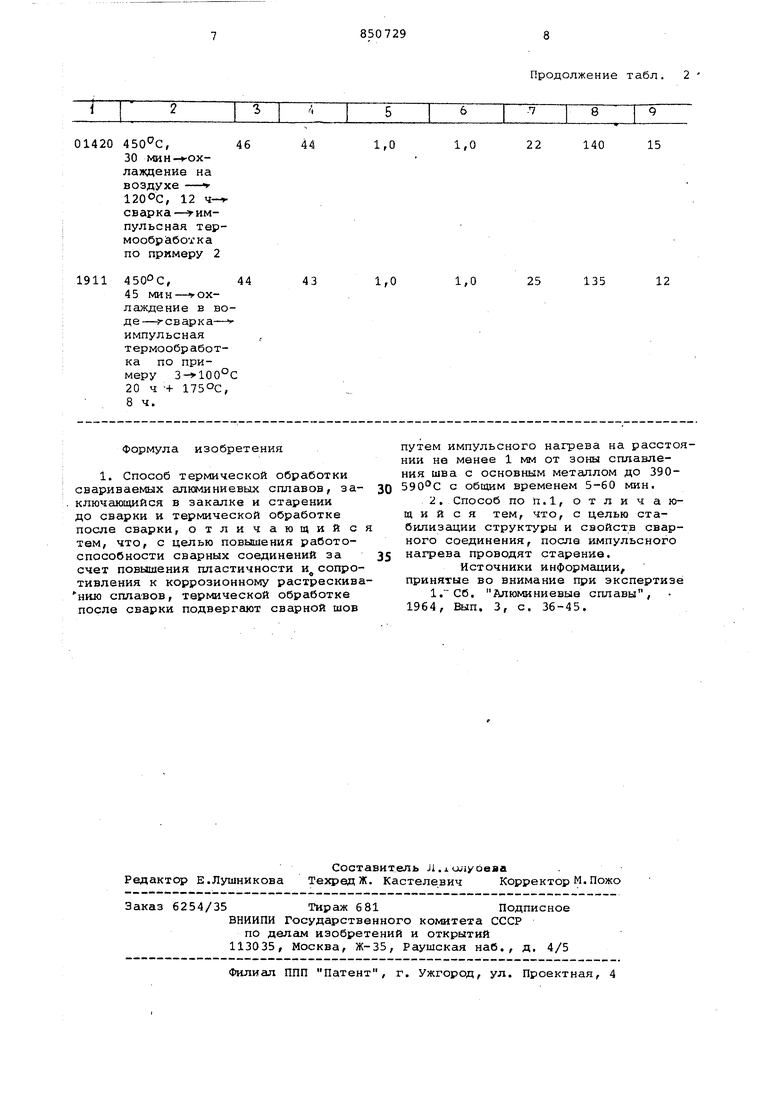

2.Термообработка применительно к изготовлению сварных конструкций из листов сплава 01420 толщиной

2 мм по схеме: обработка на твердый раствор в полуфабрикате (, 30 мин) - закс1пка на воздухе - искусственное старение (120°С, 12 ч) аргонодуговая сварка с присадкой Св АМгб - обработка на твердый раствор посредством импульсного нагрева сварного шва и частично оплав ленного участка по режиму б примера

Как и на соединениях сплава 01963 Термообработка по предлагаемому способу позволяет сформировать в сварном соединении структуру, не содержащую сегрегации и грубых выделений фаз на границах зерен шва и участка частично оплавле.нных зерен, примыкающего к шву.

3.Термообработка применительно к изготовлению сварных конструкций из листов сплава 1911 толщиной 3 мм по схеме: обработка на твердый раствор в полуфабрикате ( 45 ми закалка на воздухе - аргонно-дуговая сварка с приссщкой Св 1557 - обработка на твердый раствор посредством импульсного нагрева сварного шва и частично оплавленного участка

по режимам а-в примера 1 - искусственое старение по режимам , 20 ч + 160°С, 10 ч или 100°С, 20 ч + 1750с, 8ч.

Как и в предыдущих случаях, обработка позволяет достичь растворения сегрегации и грубых выделений на границам зерен шва и зоны частичного расплавления и исключить возможность электрохимической коррозиии по этим границам, являющейся 1м- этапом процесса коррозионного растрескивания. Отсутствие склонности к коррозионному растрескиванию (табл. 1) при напряжениях до 25 кгс/мм и повышение уровня безопасных длительно действующих напряжений в сварных соединениях позволяет снизить металлоемкость конструкций из сплава 1911, несмотря на некоторое снижение коэффициента прочности сварных соединений .

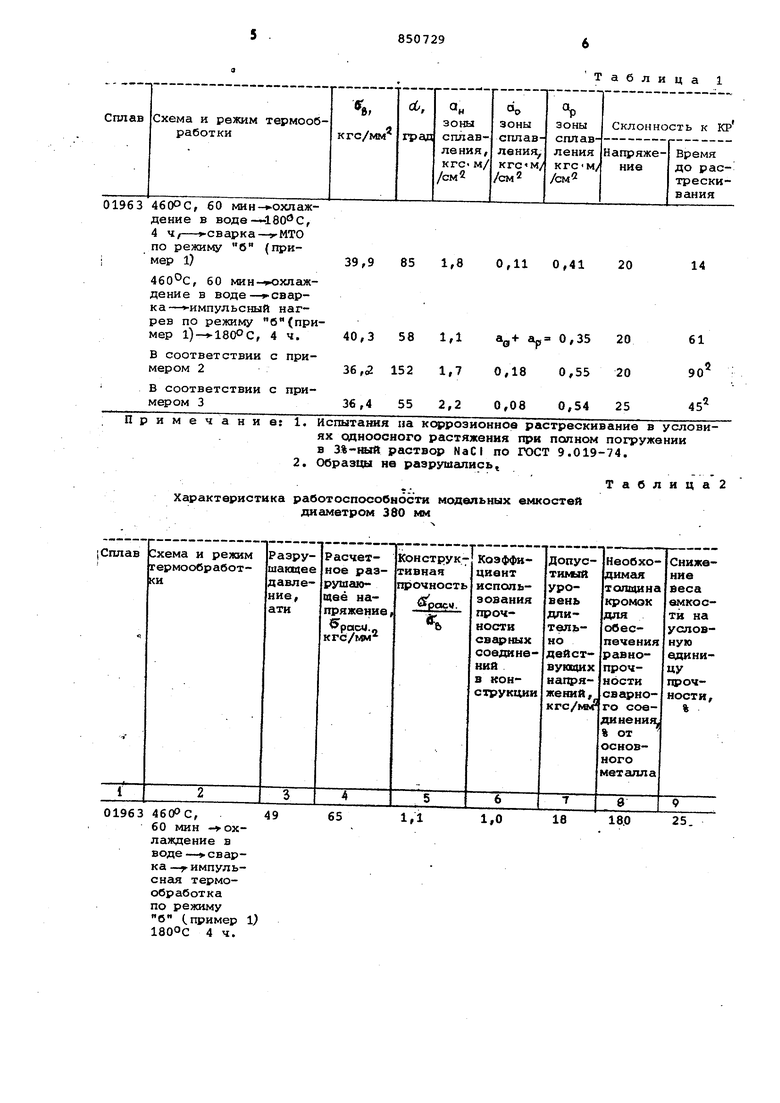

Исследование механических свойств соединений в соответствии, с примергили представлены в табл. 1 и 2.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2020 |

|

RU2771396C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ОДНОПРОХОДНОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ИМПУЛЬСНОМ РЕЖИМЕ ГЕТЕРОГЕННЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2024 |

|

RU2828444C1 |

| Способ автоматической сварки плавлением гетерогенных никелевых сплавов | 2022 |

|

RU2794085C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВОГО СПЛАВА СЕРИИ 6000 | 2013 |

|

RU2542183C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2133295C1 |

| Способ термической обработки прессованных изделий из сплава системы алюминий-магний-литий | 1981 |

|

SU994112A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОЕДИНЕНИЙ ИЗ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-ЛИТИЙ | 1990 |

|

RU1762572C |

| Способ импульсно-дуговой сварки плавящимся электродом | 1980 |

|

SU935226A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВОГО СПЛАВА СЕРИИ 2XXX | 2021 |

|

RU2826059C1 |

| СПОСОБ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ОТЛИВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2501880C1 |

01963 4600С, 60 мин- -охлаждение в воде-ISO C, 4 ч/-г-сварка-г-МТО Примечание: Характеристика

1963 ,

65

49

60 мин охлаждение в воде-. сварка -гимпульсная термообработкапо режиму б (.пример 1 1800с 4 ч.

25,

18

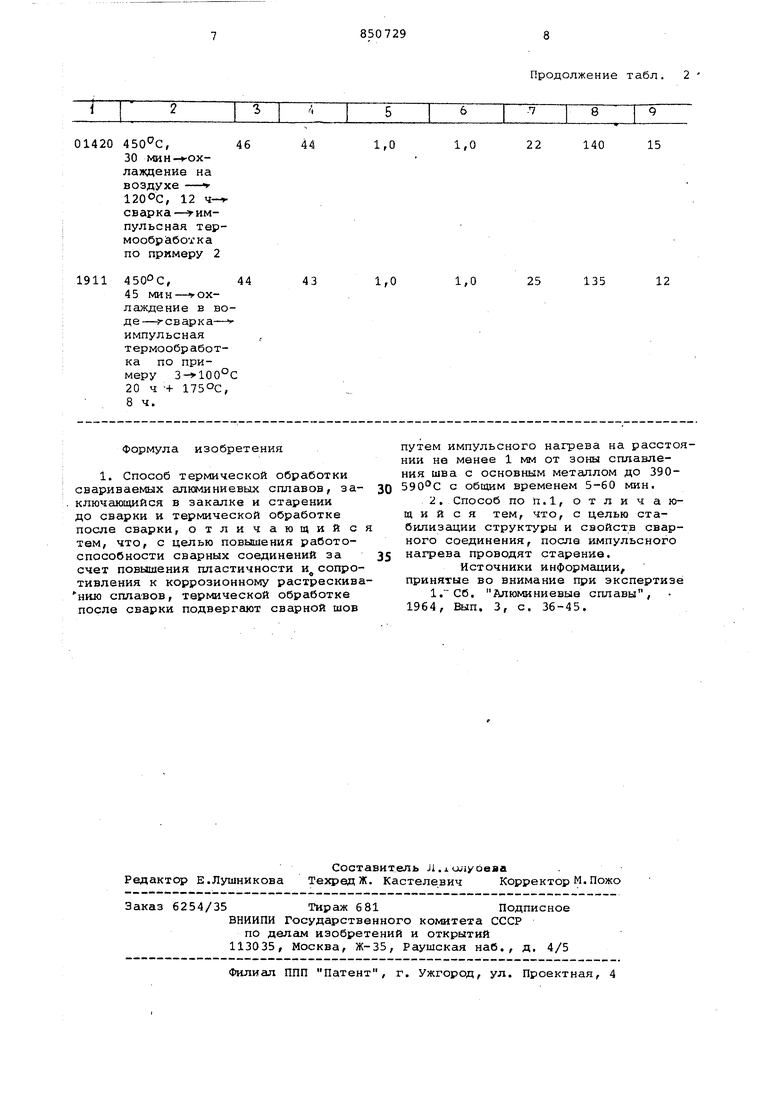

1,0 1. Испытания па ксч роэионное растрескивание в условиях одноосного растяжения при полном погружении в 3%-НЫЙ раствсч NaCI по ГОСТ 9.019-74. 2. Образцы не разрушались, работоспособности модельных емкостей диаметром 360 мм Таблица2

1420 450С,

46

44 30 мин

охлаждение на воздухе -f 1200с, 12 чсварка - импульсная термообработкапо примеру 2

911 4500С,44

43

45 мин- охлаждение в воде- ев арка- импульсная термообработка по примеру 3- 100°С 20 ч -+ 1750с, 8 ч.

Формула изобретения

Продолжение табл. 2

15

140

22

1,0

12

135

1,0

25

путем импульсного нагрева на расстоянии не менее 1 мм от зоны сплавления шва с основным металлом до 390590 С с общим временем 5-60 мин,

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-07-30—Публикация

1976-03-09—Подача