Изобретение относится к области металлургии и может быть использовано при создании относительно небольших (с длиной бочки прокатных валков не более 200…800 мм) листопрокатных станов.

Известен листовой стан, прокатная клеть которого для регулирования межвалкового зазора оснащена винтовым нажимным устройством, например, прокатный стан «800» Кировского завода по обработке цветных металлов, введенный в строй действующих в 1967 году.

Достоинством известного технического решения является то, что винтовое нажимное устройство включают в работу только тогда, когда возникает необходимость изменить межвалковый зазор; все остальное время нажимное устройство бездействует, а межвалковый зазор сохраняется неизменным благодаря наличию эффекта самоторможения в витках винтовой пары устройства.

Недостатком известного устройства является интенсивный износ в витках винтовой пары при работе ее под нагрузкой от усилия прокатки, а также относительно небольшое быстродействие нажимного устройства под нагрузкой.

Известен листовой стан, прокатная клеть которого для регулирования межвалкового зазора оснащена гидравлическим нажимным устройством (ГНУ), которое для поддержания заданного межвалкового зазора работает в режиме «по положению» по сигналу от датчиков, регистрирующих текущее положение плунжеров гидроцилиндров ГНУ, и рабочими валками с подушками, сопряженными с гидроцилиндрами, установленными в выступах станин, опорные валки с подушками, размещенными в окнах станин, при этом нижний опорный валок сопряжен своими подушками с цилиндрами гидравлического нажимного устройства, а верхний - с гидроцилиндрами, установленными в выступах на стойках (например, стан «250», пущенный в работу в 2009 году на одном из московских заводов).

Достоинством известного технического решения является то, что ГНУ работает практически без какого-либо износа в механической части устройства, а также то, что его быстродействие в несколько раз превышает быстродействие винтового нажимного устройства.

Недостатком известного технического решения является то, что ГНУ, которым оснащена прокатная клеть, является дорогостоящим элементом прокатной клети, стоимость которого зависит от размеров и массы клети. В результате, для сравнительно небольших прокатных клетей стоимость ГНУ становится соизмеримой со стоимостью самой прокатной клети и суммарная стоимость листового стана может оказаться в 1,5…2 раза выше, чем стоимость его без ГНУ.

Технический результат изобретения - упрощение конструкции гидравлического нажимного устройства и, как следствие, повышение надежности его работы, а для сравнительно небольших листовых станов еще и существенное удешевление стана.

Технический результат достигается за счет того, что в известной прокатной клети листового стана, включающей две станины, каждая с выступами на стойках, обращенными внутрь окна станины, ГНУ, рабочие валки с подушками, сопряженными с гидроцилиндрами противоизгиба, размещенными в выступах станин, опорные валки с подушками, причем нижний опорный валок опирается своими подушками на гидроцилиндры ГНУ, а верхний - на гидроцилиндры, установленные в выступах на стойках, устанавливают между каждой парой нижних и верхних подушек опорных валков пару распорных скоб С-образного вида.

Предложенное техническое решение, в случае применения для сравнительно небольших листовых станов (с длиной бочек валков 400…800 мм), предпочтительно тем, что упрощенное ГНУ в несколько раз дешевле по стоимости, чем классическое ГНУ с теми же параметрами и поэтому сам листовой стан оказывается в 1,5…2 раза дешевле.

Само ГНУ состоит из трех основных элементов:

- плунжерных гироцилиндров простейшей конструкции, установленных в прокатной клети;

- мотор-насосов с электроприводом, включенным по схеме поддержания заданного крутящего момента;

- маслобака емкостью не более 0,5…1,0 кубометра.

В состав гидроарматуры входят манометры и дроссели регулируемого типа.

Перечень использованных чертежей:

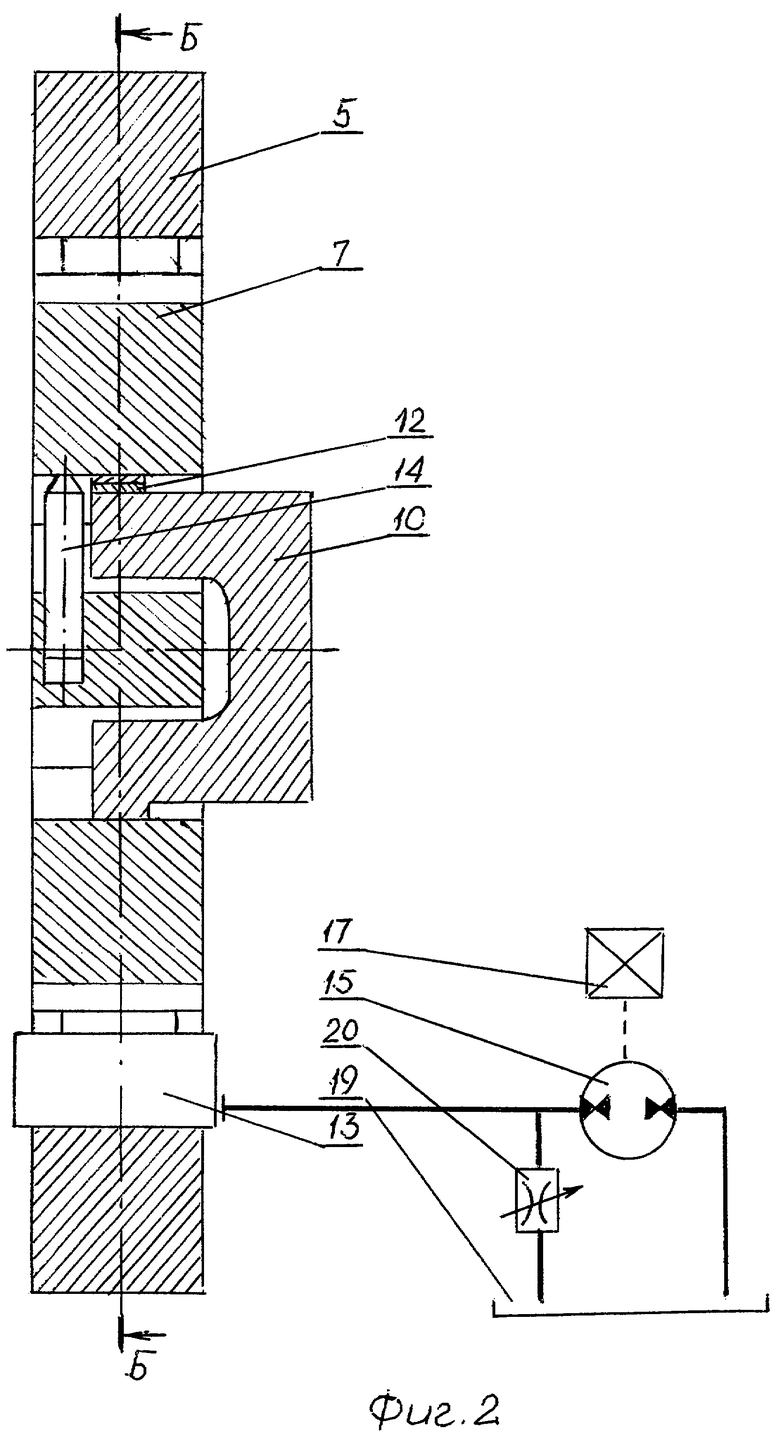

Фиг.1. Разрез по ближней станине прокатной клети (т.е. расположенной со стороны площадки обслуживания стана).

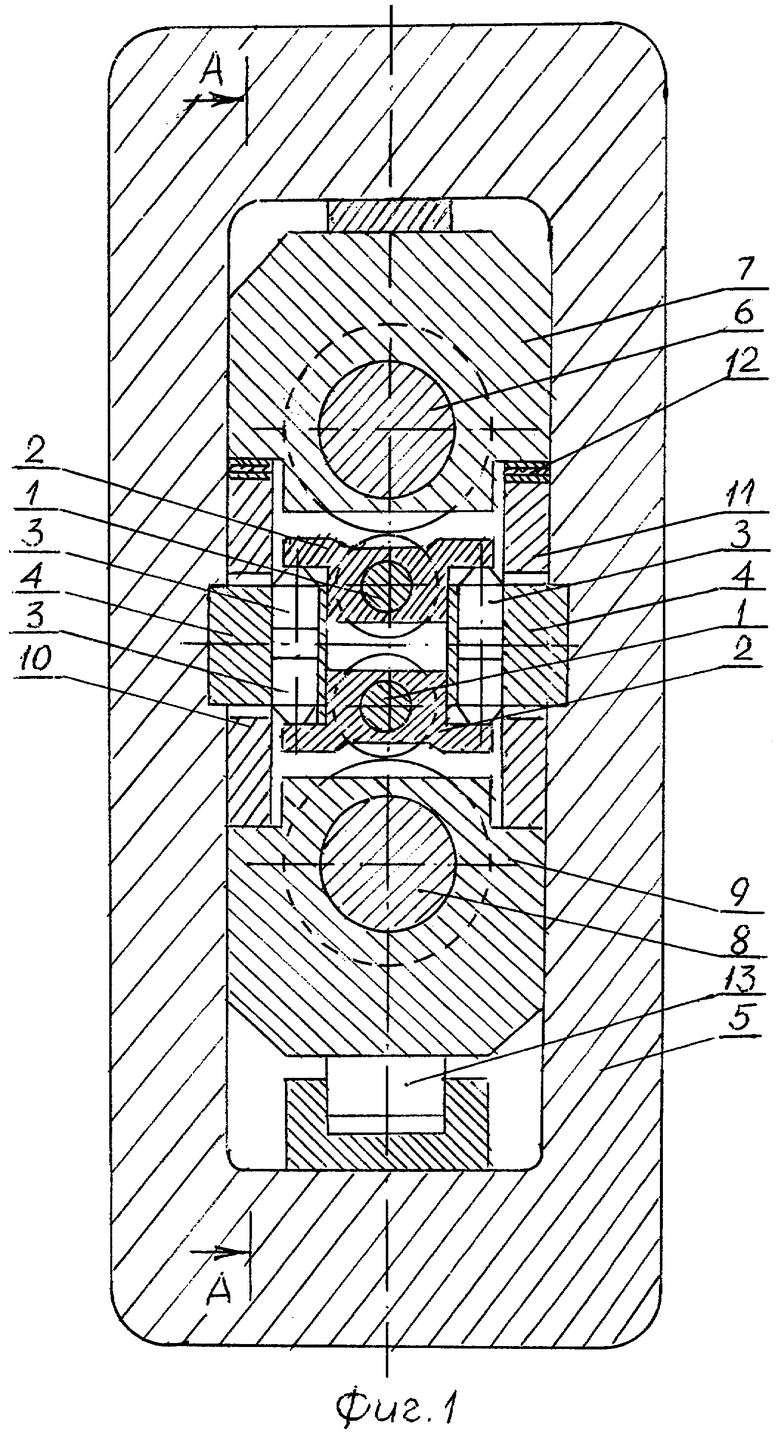

Фиг.2. Разрез по «А-А» на фиг 1.

Фиг.3. Эскиз распорной скобы.

Прокатная клеть имеет следующий вид. Рабочие валки 1 установлены в подушках 2, с «крыльями» которых взаимодействуют плунжерные гидроцилиндры 3 противоизгиба рабочих валков. Гидроцилиндры 3 смонтрованы в выступах 4 стоек ближней станины 5.

Верхний опорный валок 6 установлен в подушках 7, а нижний 8 - в подушках 9 (на фиг.1 видна ближняя пара подушек 7 и 9); между подушками верхнего и нижнего валков установлена пара распорных С-образных скоб 10 и 11 (точнее, имеющих вид поперечного сечения швеллера); между скобами 10 и 11, с одной стороны, и подушкой 7, с другой стороны, уложены наборы сменных прокладок 12.

Подушки 7 верхнего опорного валка опираются на верхние поперечины ближней и дальней станин, подушки 9 нижнего опорного валка опираются на плунжеры гидроцилиндров 13 гидравлического нажимного устройства, а для уравновешивания верхнего опорного валка 6 в выступах 4 смонтированы плунжерные гидроцилиндры 14 (фиг.2), взаимодействующие с подушками 7.

Каждый из гидроцилиндров 13 подключен непосредственно к индивидуальному мотор-насосу: ближний - к мотор-насосу 15, а дальний - к мотор-насосу 16, оба мотор-насоса приводятся электродвигателями 17 и 18 соответственно (мотор-насос 16 и его электродвигатель 18 установлены с дальней стороны прокатной клети и на фиг.1 условно не показаны).

Электродвигатели 17 и 18 включены по схеме поддержания заданного момента вращения, пропорционального току, который развивается в якоре электродвигателя.

Мотор-насосы 15 и 16 своими входами непосредственно подключены к маслобаку 19, а своими выходами подключены к маслобаку посредством регулируемых дросселей 20 и 21 (последний на фиг.1 условно не показан).

Работает прокатная клеть следующим образом. Перед началом прокатки в клеть устанавливают набор прокладок 12, который по своей суммарной толщине соответствует первому проходу. Гидроцилиндрами 13 развивают усилие предварительного напряжения прокатной клети, которое на 25...40% превышает ожидаемое усилие прокатки. Для этого в якоря электродвигателей 17 и 18 подают ток номинального значения. Мотор-насосы 15 и 16 начинают свое вращение; дроссели 20 21 регулируют поочередно таким образом, чтобы частота их вращения при номинальном токе якоря находилась в диапазоне 60…120 об/мин.

Включают вращение рабочих валков и задают в них пробный лист. По результатам замеров его толщины осуществляют поднастройку ГНУ. Так, если толщина листа оказалась меньше заданной, то величину тока якорей электродвигателей 17 и 18 снижают, момент вращения на их валах уменьшается и излишек масла из гидроцилиндров 13 начинает сливаться в маслобак 19, переводя, тем самым, мотор-насосы 15 и 16 в моторный режим работы. Если же толщина листа оказалась больше заданной, то ток якорей увеличивают и мотор-насосы, продолжая работать в насосном режиме, ускоряют свое вращение с 60…120 об/мин в несколько раз (обычно это в 5…10 раз). И закачав в гидроцилиндры 13 необходимую порцию дополнительного масла, мотор-насосы самопроизвольно снова снижают частоту своего вращения до исходных 60…120 об/мин.

Важно отметить, что все выше перечисленные изменения состояния системы: переход из насосного режима в моторный или ускорение вращения мотор-насосов в насосном режиме происходят самопроизвольно, после изменения тока в якоре и никаких дополнительных автоматических систем управления для этой цели не требуется.

Если выяснится, что номинальная толщина листа уже достигнута, но на нем имеет место серповидность, например, в сторону привода, то на электродвигателе 17 уменьшают ток якоря, а на электродвигателе 18 его увеличивают на такую же величину. Как следствие, мотор-насос 15 переходит в моторный режим, а мотор-насос 16 ускоряет свое вращение в насосном режиме.

Выровняв параллельность межвалкового зазора, задают в прокатку следующий лист. В таком же режиме прокатывают всю оставшуюся партию металла.

По окончании первого прохода в гидроцилиндрах 13 снимают давление до нуля, и нижняя половина валковой системы опускается, освобождая зажатые до этого прокладки 12.

Прокладки 12, заложенные в прокатную клеть для первого прохода, вынимают и заменяют на прокладки для второго прохода. И повторяют весь описанный выше цикл прокатки для всей партии металла во втором проходе. И так для всех оставшихся проходов.

В том случае, если ведется прокатка не листов, а полос, смотанных в рулоны, то процесс прокатки остается таким же, как описано выше, но добавляется процесс регулирования толщины полосы по ее длине (например, по показаниям толщиномера, установленного на выходе из прокатной клети).

В отличие от классического ГНУ, где перемещение плунжеров гидроцилиндров осуществляют по сигналу от датчиков положения плунжеров, в данном техническом решении перемещение плунжеров в гидроцилиндрах 13 происходит как следствие упругой деформации изгиба распорных скоб 10 и 11.

В данном случае регулирование межвалкового зазора осуществляют, варьируя приращениями усилия предварительного напряжения РПНК прокатной клети в диапазоне от -P1 до +P1. Приращение межвалкового зазора определяют по формуле

Где Е=2,1×104 кгс/мм2 - модуль упругости первого рода для металла распорных скоб 10 и 11;

РПНК - номинальное значение усилия предварительного напряжения прокатной клети в кгс;

S1 - приращение межвалкового зазора в мм.

Остальные параметры, входящие в формулу (1), обозначены на фиг.3. На ней l1 - высота в мм нейтральной оси стенки скобы; l2 - длина в мм нейтральной оси полок скобы; b и h - ширина и высота в мм поперечного сечения стенки и полок скобы (F=b h).

В качестве примера рассчитаем процесс регулирования толщины для стана кварто 280/820×800, где диаметр рабочего валка D=280 мм и высота, занимаемая двумя рабочими валками, равна 2D=560 мм; следовательно, высота скобы Н=600 мм (см. фиг.3). Остальные параметры скобы имеют следующие значения l1=450 мм, l2=275 мм, b=h=150 мм, РПНК=300 тс, P1=-100…+100 тс, (l1/l2)=1,64; (l2/h)=1,83; F=2,25×104 мм2.

По формуле (I): при изменении усилия P1 в указанном диапазоне межвалковый зазор изменяется в диапазоне S1=-1,4…+1,4 мм, что вполне достаточно для нормального процесса регулирования толщины, т.к. требуемый диапазон составляет всего -1…+1 мм.

Максимальное усилие РПНК=300+100=400 тс. = 0,4×106 кгс. Тогда максимальное напряжение изгиба в теле скобы составит

биз=1,5(РПНК/F)(l2/h)=50 кгс/мм2

Такое напряжение изгиба может выдержать только высоколегированная термообработанная сталь.

Для примера, масса одной скобы равна [0,6+2(0,2+0,05)]0,152×7,8=0,2 т = 200 кг.

В заключение отметим, что предложенное техническое решение позволяет решить проблему с регулированием толщины прокатываемой полосы в относительно небольших листопрокатных станах, где масса прокатной клети не превышает 5…25 т.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатная клеть | 1979 |

|

SU839636A1 |

| Рабочая клеть прокатного стана | 1986 |

|

SU1315044A1 |

| РАБОЧАЯ КЛЕТЬ ДЛЯ ПРОКАТКИ ПОЛОС | 2007 |

|

RU2349399C1 |

| Рабочая клеть прокатного стана | 1982 |

|

SU1037978A1 |

| Прокатная клеть (ее варианты) | 1981 |

|

SU1057132A1 |

| Устройство автоматического устранения проскальзывания рабочих валков относительно опорных | 1978 |

|

SU774641A1 |

| НАЖИМНОЕ УСТРОЙСТВО ПРОКАТНОЙ КЛЕТИ | 2001 |

|

RU2187394C1 |

| Вертикальная клеть прокатного стана | 1989 |

|

SU1690869A1 |

| ЛИСТОПРОКАТНЫЙ СТАН КВАРТО | 2008 |

|

RU2381848C1 |

| Рабочая клеть прокатного стана | 1983 |

|

SU1158260A1 |

Изобретение относится к области металлургии и может быть использовано при создании относительно небольших, с длиной бочки прокатных валков не более 200...800 мм, листопрокатных станов. Прокатная клеть листового стана кварто содержит две станины, гидравлическое нажимное устройство, рабочие валки с подушками и опорные валки с подушками, размещенные в окнах станин. Каждая станина выполнена с выступами на стойках, обращенными внутрь окна станины. Подушки рабочих валков сопряжены с гидроцилиндрами, установленными в выступах станин. Нижний опорный валок сопряжен своими подушками с цилиндрами гидравлического нажимного устройства, а верхний - с гидроцилиндрами, установленными в выступах на стойках. Между каждой парой нижних и верхних подушек опорных валков установлена пара распорных скоб С-образного вида. Изобретение обеспечивает упрощение конструкции гидравлического нажимного устройства и, как следствие, повышение надежности его работы, а для сравнительно небольших листовых станов еще и существенное удешевление стана. 3 ил.

Прокатная клеть листового стана кварто, включающая две станины, каждая с выступами на стойках, обращенными внутрь окна станины, гидравлическое нажимное устройство, рабочие валки с подушками, сопряженными с гидроцилиндрами, установленными в выступах станин, опорные валки с подушками, размещенными в окнах станин, при этом нижний опорный валок сопряжен своими подушками с цилиндрами гидравлического нажимного устройства, а верхний - с гидроцилиндрами, установленными в выступах на стойках, отличающаяся тем, что между каждой парой нижних и верхних подушек опорных валков установлена пара распорных скоб С-образного вида.

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННАЯ ПРОКАТНАЯ КЛЕТЬ | 2006 |

|

RU2319562C2 |

| Устройство для поверхностного нагрева изделий из токопроводящих материалов | 1947 |

|

SU79811A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПОЛОЖЕНИЯ И ФИКСАЦИИ ВЕРХНЕГО И НИЖНЕГО ВАЛКОВ В КЛЕТИ ОБЖИМНОГО СТАНА | 2000 |

|

RU2183520C1 |

| Многоступенчатая колонна для противоточной жидкостной экстракции | 1982 |

|

SU1272968A3 |

Авторы

Даты

2010-09-20—Публикация

2009-10-08—Подача