Изобретение относится к области металлургии, а именно к регулированию профиля полосы, прокатываемой на листопрокатном стане кварто.

Известен листопрокатный стан кварто (см., например, книгу И.М.Мееровича, А.И.Герцева, В.С.Горелика и Э.Я.Классена «Повышение точности листовой прокатки». Издательство «Металлургия». 1969, рис. 77, позиция в), включающий подушки рабочих валков, гидроцилиндры, установленные между подушками верхнего и нижнего рабочих валков, и гидростанцию, подающую давление масла в указанные гидроцилиндры. Данные гидроцилиндры воздействуют одновременно и на подушки верхнего, и на подушки нижнего рабочих валков, создавая усилие распора этих подушек. В результате возникают изгибающие моменты, приводящие к противоизгибу концов бочек рабочих валков.

Обычно такие гидроцилиндры устанавливают непосредственно в теле подушек нижнего рабочего валка и следствием такого технического решения является исключительно простая конструкция валкового узла листопрокатного стана.

Основное предназначение системы противоизгиба рабочих валков заключается в том, чтобы оперативно регулировать суммарную выпуклость валковой системы стана.

Недостатком вышеописанного устройства является то, что оно не в состоянии эффективно регулировать профиль кромок прокатываемой полосы, поскольку свободные концы бочек рабочих валков (свободные - это те, которые не соприкасаются с прокатываемой полосой), будучи нагруженными со стороны гидроцилиндров, упираются в бочки опорных валков, а это резко ограничивает возможности их изгиба, что снижает диапазон регулирования профиля полосы по кромкам.

Этот недостаток отсутствует в прототипе, в качестве которого принят листопрокатный стан кварто с системой противо- и дополнительного изгиба (см., например, там же, рис. 77, позиция б), включающий подушки рабочих валков, гидроцилиндры, воздействующие на указанные подушки, и источники давления масла, причем гидроцилиндры дополнительного изгиба установлены в подушках опорных валков.

Гидроцилиндры дополнительного изгиба воздействуют и на подушки верхнего, и на подушки нижнего рабочих валков таким образом, что указанные подушки взаимно сближаются, то есть свободные концы рабочих валков изгибаются в сторону свободного пространства между свободными концами верхнего и нижнего рабочих валков; и это в отличие от противоизгиба, в котором свободные концы рабочих валков, как указывалось выше, упираются при их изгибе в бочки опорных валков.

В результате получается более интенсивный изгиб свободных концов бочек рабочих валков и, как следствие, более эффективное регулирование профиля прокатываемой полосы по кромкам.

Недостатком конструкции-прототипа является то, что при задействовании в системе дополнительного изгиба обоих рабочих валков образуется удвоенный объем гидросистемы и, как следствие, удвоенная величина упругого объемного сжатия масла. В результате этого снижается быстродействие системы дополнительного изгиба рабочих валков, кроме того, появление дополнительных гидроцилиндров, осуществляющих дополнительный изгиб, требует их размещения в валковой системе листопрокатного стана кварто, а как показала практика, это приводит к существенному усложнению конструкции данной системы.

Технический результат изобретения - повышение быстродействия системы дополнительного изгиба рабочих валков, а также упрощение конструкции листопрокатного стана кварто, включая применение унификации используемых элементов оборудования стана.

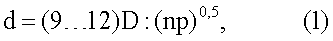

Этот технический результат достигают тем, что в листопрокатном стане кварто, содержащем рабочие и опорные валки, взаимодействующие между собой и установленные шейками в подушках, систему противоизгиба и дополнительного изгиба рабочих валков, выполненную в виде гидроцилиндров противозгиба и гидроцилиндров дополнительного изгиба, размещенных с возможностью взаимодействия с подушками валков и соединенных со своими гидроприводами и маслобаком, рабочий диаметр гидроцилиндров дополнительного изгиба определяют по формуле

где d - рабочий диаметр гидроцилиндров, мм,

D - диаметр бочки рабочего валка, мм,

n - суммарное количество гидроцилиндров дополнительного изгиба в обоих подушках рабочего валка;

p - давление масла в гидроцилиндрах дополнительного изгиба рабочего валка, кгс/см2;

9…12 - эмпирические коэффициенты,

при этом гидроцилиндры дополнительного изгиба размещены с возможностью взаимодействия с подушками верхних рабочего и опорного валков.

Вполне очевидно, что размещение гидроцилиндров дополнительного изгиба в подушках только одного из рабочих валков обеспечивает воздействие только на один этот валок, т.е. по сравнению с классическим дополнительным изгибом, где подвергаются воздействию оба рабочих валка, диапазон регулирования профиля по кромкам снижается, соответственно, вдвое.

Однако, как показал опыт использования дополнительного изгиба, например на фольгопрокатных станах, этот способ регулирования профиля прокатываемой полосы играет сугубо вспомогательную роль и поэтому того половинного диапазона, который в состоянии обеспечить дополнительный изгиб только одного валка, оказывается вполне достаточно.

Конструкция предлагаемого стана и его работы приведена на чертеже, где изображена валковая система листопрокатного стана кварто.

Между верхним 1 и нижним 2 рабочими валками помещена прокатываемая полоса 3. Части бочек рабочих валков, не контактирующие с полосой 3, образуют так называемые «свободные» концы 4. На шейках рабочих валков смонтированы подушки рабочих валков: 5 и 6 - на верхнем и 7 и 8 - на нижнем рабочих валках.

В подушках 5 и 6 установлены плунжерные гидроцилиндры 9 дополнительного изгиба рабочих валков, а в подушках 7 и 8 - плунжерные гидроцилиндры 10 противоизгиба рабочих валков.

Для создания давления масла в гидроцилиндрах 9 имеется мотор-насос 11, а в гидроцилиндрах 10 - мотор-насос 12. Для вращения указанных мотор-насосов установлены электродвигатели 13 и 14 соответственно. Оба мотор-насоса питаются из одного маслобака 15.

Рабочий валок 1 опирается своей бочкой на бочку верхнего опорного валка 16, а рабочий валок 2 - на бочку нижнего опорного валка 17.

На шейках опорного валка 16 смонтированы подушки 18 и 19, на шейках валка 17 - подушки 20 и 21.

Как видим из чертежа, гидроцилиндры дополнительного изгиба, в нашем случае, установлены в подушках верхнего рабочего валка и сопряжены с подушками верхнего опорного валка. Допускается установка этих гидроцилиндров и в подушках нижнего рабочего валка (вместо верхнего). Однако это создает определенные неудобства при перевалке рабочих валков, поскольку в нижнем валке плунжеры гидроцилиндров будут направлены вниз и поэтому при перевалке валков станут вываливаться из подушек валка под действием их собственного веса.

Работу системы рассмотрим на примере противоизгиба рабочих валков. Перед началом прокатки в гидроцилиндрах 10 создают давление масла, равное по величине среднему давлению; если обычный диапазон регулирования давления масла составляет 20…280 кгс/см2, то величина среднего давления составит 150 кгс/см2. В том случае, если в процессе прокатки обнаружится волнообразность по кромкам, то давление масла следует увеличивать до тех пор, пока этот дефект профиля прокатываемой полосы не исчезнет; если обнаружится коробоватость по середине полосы, то давление в гидроцилиндрах 10 следует снижать в описанном выше порядке.

Для регулирования давления в мотор-насосе 12 на его приводном валу изменяют крутящий момент за счет того, что в электродвигателе 14 регулируют ток якоря. Электродвигатель 14 запитан по схеме, обеспечивающей его работу в упорном режиме, т.е. при достижении заданного давления в гидросистеме крутящий момент электродвигателя и гидравлический крутящий момент сопротивления мотор-насоса взаимно уравновешиваются и мотор-насос останавливается.

При необходимости поднять давление повышают ток в электродвигателе, он делает несколько оборотов, в течение которых мотор-насос закачивает в систему дополнительную порцию масла. В результате этого давление поднимается, и мотор-насос самопроизвольно останавливается, поскольку достигнуто новое равновесие электрического и гидравлического крутящих моментов, но уже на более высоком уровне давления масла.

При необходимости понизить давление масла понижают ток в электродвигателе, а за счет этого снижается электрический крутящий момент на валу мотор-насоса. А поскольку гидравлический крутящий момент остался тот же, то мотор-насос переходит в режим работы гидромотора и самопроизвольно начинает раскручиваться в обратную сторону, сбрасывая излишки масла в бак. По мере выравнивания гидравлического и электрического крутящих моментов мотор-насос снова самопроизвольно останавливается на этот раз на более низком уровне давления масла.

Усилия, развиваемые гидроцилиндрами 10, взаимно распирают подушки 5 и 7, а также 6 и 8 соответственно. За счет этих усилий происходит противоизгиб рабочих валков, но величина изгиба валков при этом сравнительно невелика, поскольку свободные концы 4 бочек рабочих валков упираются в бочки опорных валков.

Аналогично работает и дополнительный изгиб рабочих валков. При этом давление масла из мотор-насоса 11 подают в гидроцилиндры 9, которыми подушки 5 и 6 верхнего рабочего валка отжимаются от подушек 18 и 19 верхнего опорного валка. Естественно, что отгиб одного рабочего валка меньше, чем двух валков (в существующих системах). Но поскольку при дополнительном изгибе свободные концы верхнего рабочего валка нависают над пустым пространством, то и величина отгиба при том же усилии отгиба будет больше. По этой причине на практике дополнительный изгиб достаточно приложить только к одному рабочему валку.

В результате такого технического решения листопрокатный стан кварто существенно упростился. В том числе появилась возможность унифицировать гидроцилиндры 9 и 10, подушки 5, 6, 7 и 8, а также мотор-насосы 11 и 12 со всем их оборудованием.

В заключение рассмотрим процесс получения полуэмпирической формулы (1), приведенной выше.

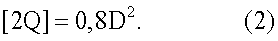

В процессе анализа экспериментальных данных было установлено, что усилие дополнительного изгиба рабочих валков, допустимое по прочности шеек и подшипников рабочего валка, можно определить по эмпирической формуле

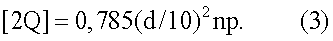

Усилие, развиваемое гидроцилиндрами дополнительного изгиба рабочих валков, можно найти по формуле

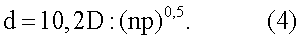

Приравняв между собой выражения (2) и (3), получаем, что диаметр плунжеров гидроцилиндров в нашем случае равен

С учетом различных соотношений длины и диаметра шеек рабочего валка на различных прокатных станах записываем формулу (4) в ее окончательном виде

d=(9…12)D:(np)0,5

где 9…12 - эмпирические коэффициенты.

Как видим, получили формулу (1).

В качестве численного примера используем полученную формулу (1) для стана кварто, установленного на одном из металлургических предприятий.

Исходные данные:

- диаметр бочки рабочего валка D=250 мм;

- количество гидроцилиндров дополнительного изгиба n=8;

- рабочее давление дополнительного изгиба p=270 кгс/см2.

Тогда диаметр плунжера гидроцилиндра

d=10×250:(8×270)0,5=60 мм,

именно такой диаметр плунжеры гидроцилиндров имеют на указанном стане.

Таким образом, определение рабочего диаметра гидроцилиндров дополнительного изгиба по формуле (1) и размещение этих гидроцилиндров с возможностью взаимодействия с подушками одного из рабочих и опорных валков (а именно верхних) позволяет повысить быстродействие гидросистемы дополнительного изгиба рабочего валка за счет уменьшения вдвое объема упруго сжимаемого масла, а также упростить конструкцию листопрокатного стана кварто, включая применение унификации используемых элементов оборудования стана за счет того, что гидроцилиндры дополнительного изгиба рабочего валка удалось (по аналогии с противоизгибом) разместить в подушках этого валка.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАТНАЯ КЛЕТЬ ЛИСТОВОГО СТАНА КВАРТО | 2009 |

|

RU2399445C1 |

| РАБОЧАЯ КЛЕТЬ ДЛЯ ПРОКАТКИ ПОЛОС | 2007 |

|

RU2349399C1 |

| Прокатная клеть | 1974 |

|

SU610578A1 |

| Прокатная клеть кварто | 1975 |

|

SU749465A1 |

| Устройство для компенсации биения валков | 1980 |

|

SU921647A1 |

| СПОСОБ ПРОКАТКИ ПОЛОС ИЗ ТРАНСФОРМАТОРНОЙ СТАЛИ И СТАН ДЛЯ ХОЛОДНОЙ ПРОКАТКИ | 2014 |

|

RU2559069C1 |

| Прокатная клеть (ее варианты) | 1981 |

|

SU1057132A1 |

| Устройство для регулирования раствора и профиля валков | 1978 |

|

SU747703A1 |

| ПРОКАТНАЯ КЛЕТЬ С ПЕРЕКОСОМ ВАЛКОВ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ | 1994 |

|

RU2077399C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПРОФИЛЯ РАБОЧИХ ВАЛКОВ СТАНА КВАРТО | 1971 |

|

SU312634A1 |

Изобретение относится к области металлургии, а именно к регулированию профиля полосы, прокатываемой на листопрокатном стане кварто. В листопрокатном стане кварто, содержащем рабочие и опорные валки, взаимодействующие между собой и установленные шейками в подушках, в системе противоизгиба и дополнительного изгиба рабочих валков, выполненной в виде гидроцилиндров противозгиба и гидроцилиндров дополнительного изгиба, размещенных с возможностью взаимодействия с подушками валков и соединенных со своими гидроприводами и маслобаком, рабочий диаметр гидроцилиндров дополнительного изгиба определяется по формуле

d=(9…12)D:(np)0,5, где d - рабочий диаметр гидроцилиндров, мм, D - диаметр бочки рабочего валка, мм, n - суммарное количество гидроцилиндров дополнительного изгиба в обоих подушках рабочего валка, p - давление масла в гидроцилиндрах дополнительного изгиба рабочего валка, кгс/см2, при этом гидроцилиндры дополнительного изгиба размещены с возможностью взаимодействия с подушками верхних рабочего и опорного валков. Обеспечивается повышение быстродействия системы дополнительного изгиба валков и упрощение конструкции стана. 1 ил.

Листопрокатный стан кварто, содержащий рабочие и опорные валки, взаимодействующие между собой и установленные шейками в подушках, систему противоизгиба и дополнительного изгиба рабочих валков, выполненную в виде гидроцилиндров противоизгиба и гидроцилиндров дополнительного изгиба, размещенных с возможностью взаимодействия с подушками рабочих валков и соединенных со своими гидроприводами и маслобаком, отличающийся тем, что рабочий диаметр гидроцилиндров дополнительного изгиба определяется по формуле

где d - рабочий диаметр гидроцилиндров, мм;

D - диаметр бочки рабочего валка, мм;

n - суммарное количество гидроцилиндров дополнительного изгиба в обеих подушках рабочего валка;

p - давление масла в гидроцилиндрах дополнительного изгиба рабочего валка, кгс/см2;

(9…12) - эмпирические коэффициенты,

при этом гидроцилиндры дополнительного изгиба размещены с возможностью взаимодействия с подушками верхних рабочего и опорного валков.

| МЕЕРОВИЧ И.М | |||

| и др | |||

| Повышение точности листовой прокатки | |||

| - М.: Металлургия, 1969, с.77 | |||

| РАБОЧАЯ КЛЕТЬ ЛИСТОВОГО ПРОКАТНОГО СТАНА | 1989 |

|

SU1635386A1 |

| Система совместного регулирования толщины и профиля полосы при прокатке | 1990 |

|

SU1731320A1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ПРОФИЛЯ ПОЛОСЫ | 1999 |

|

RU2154541C1 |

| US 2985042 A, 23.05.1961 | |||

| US 4700312 A, 13.10.1987. | |||

Авторы

Даты

2010-02-20—Публикация

2008-09-15—Подача