ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ВИНТОВОЙ

(54 ПРОКАТКИ

Цель изобретения - обеспечить получение толстостенных труб с внутренней граненой поверхностью прошивкой сплошной заготовки.

Достигается это тем, что профиль калибрующей части оправки вьшоднен в виде многоуголышка, а на 0,5 - 0,7 длины рабочей части вьтолнены грани, ограниченные параболами, ветви которых сходятся к вершинам многоугольника калибрующей части и верншны расположены на окружности, лежащей в плоскости пережима валков.

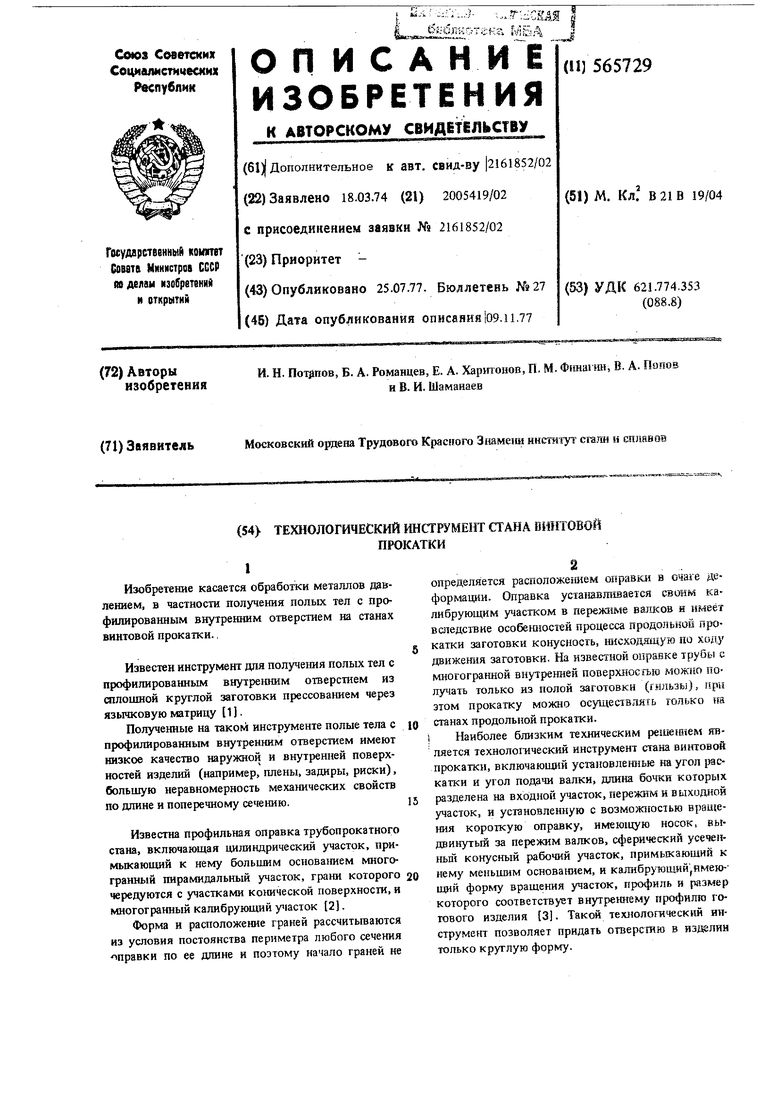

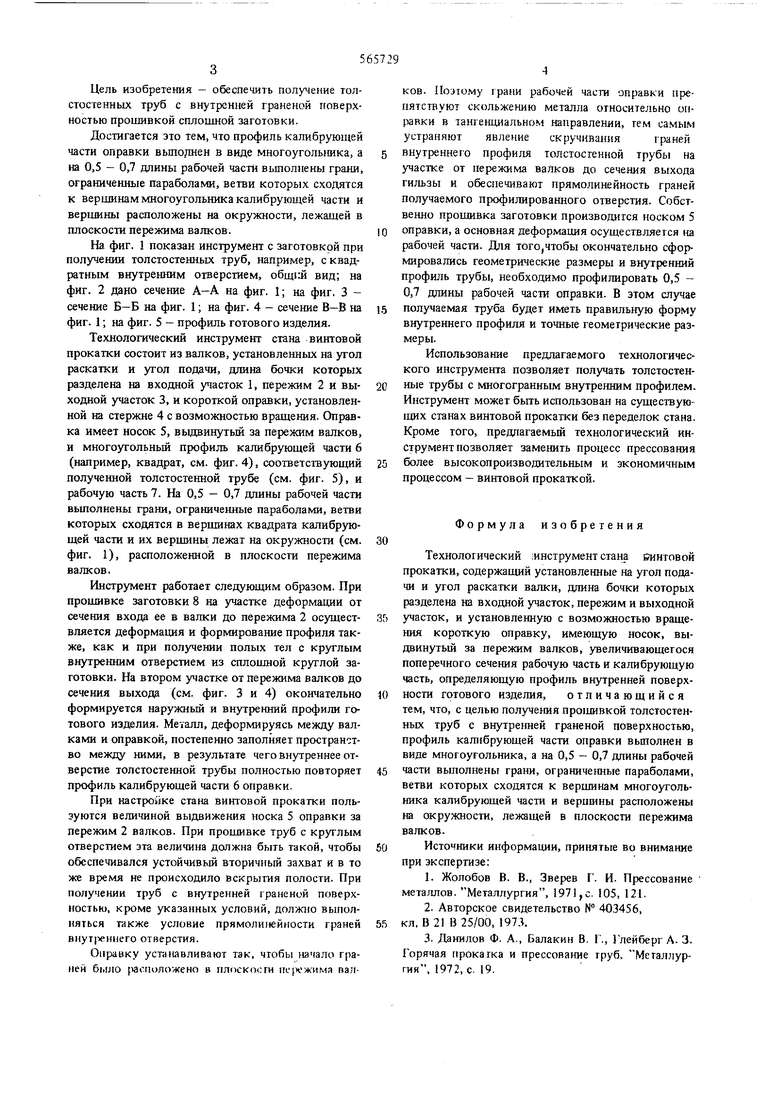

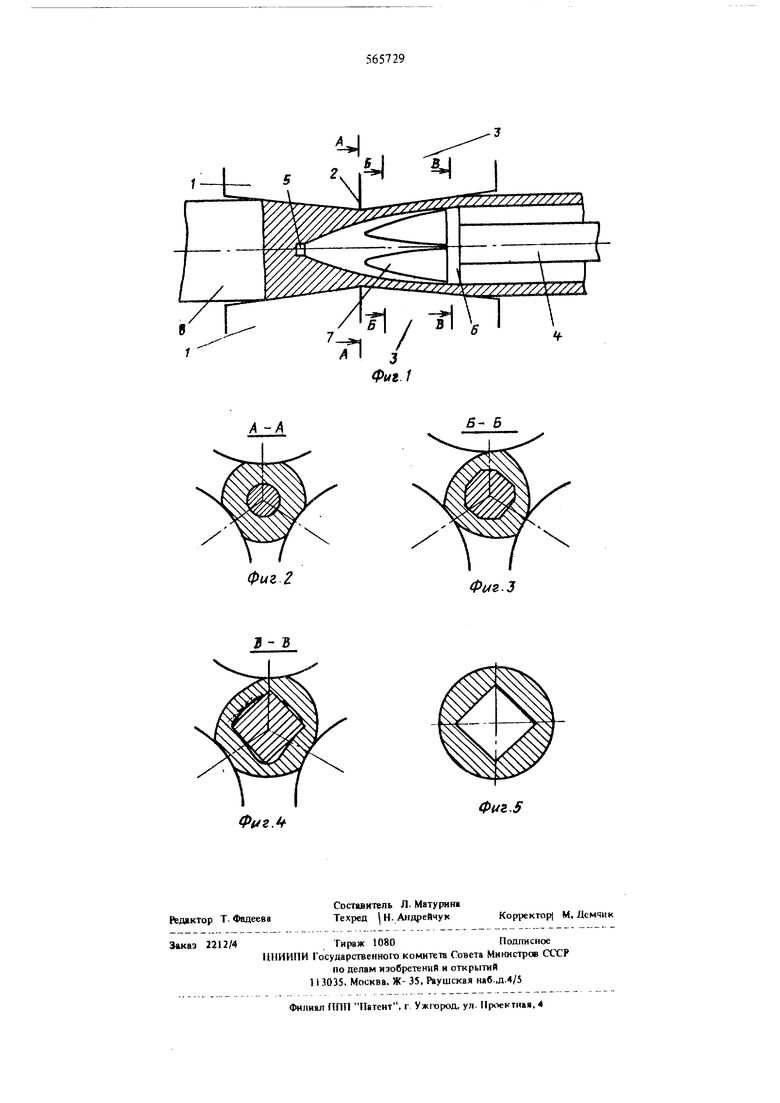

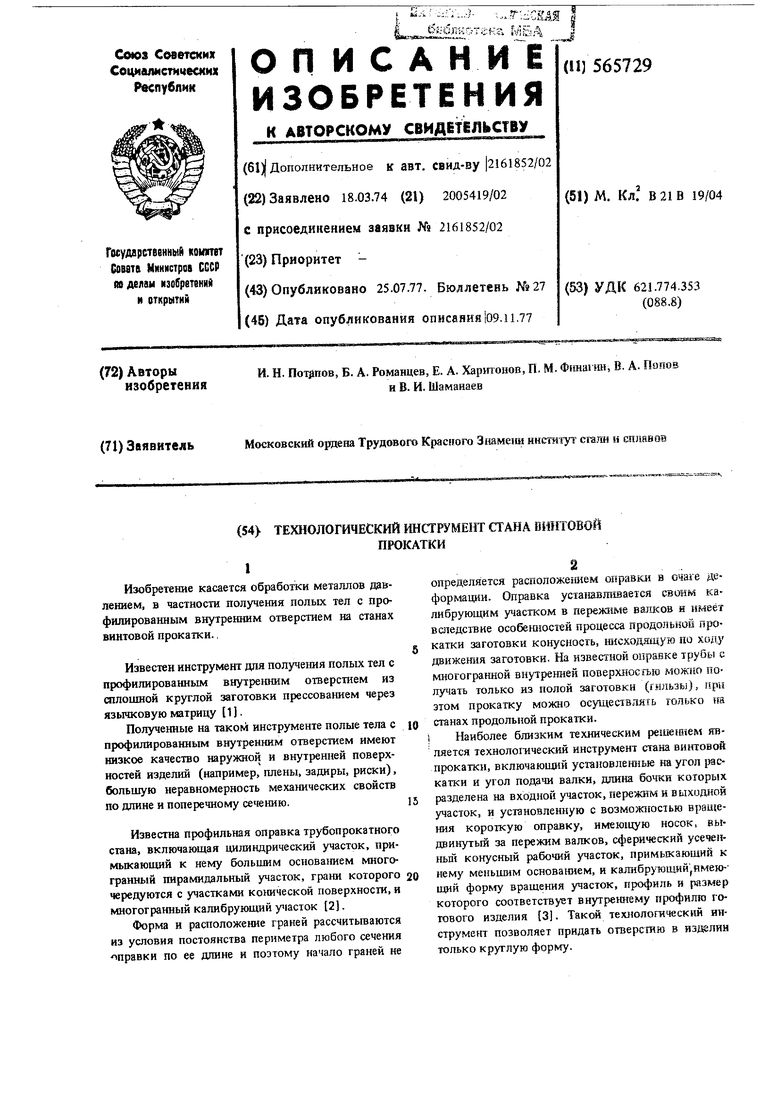

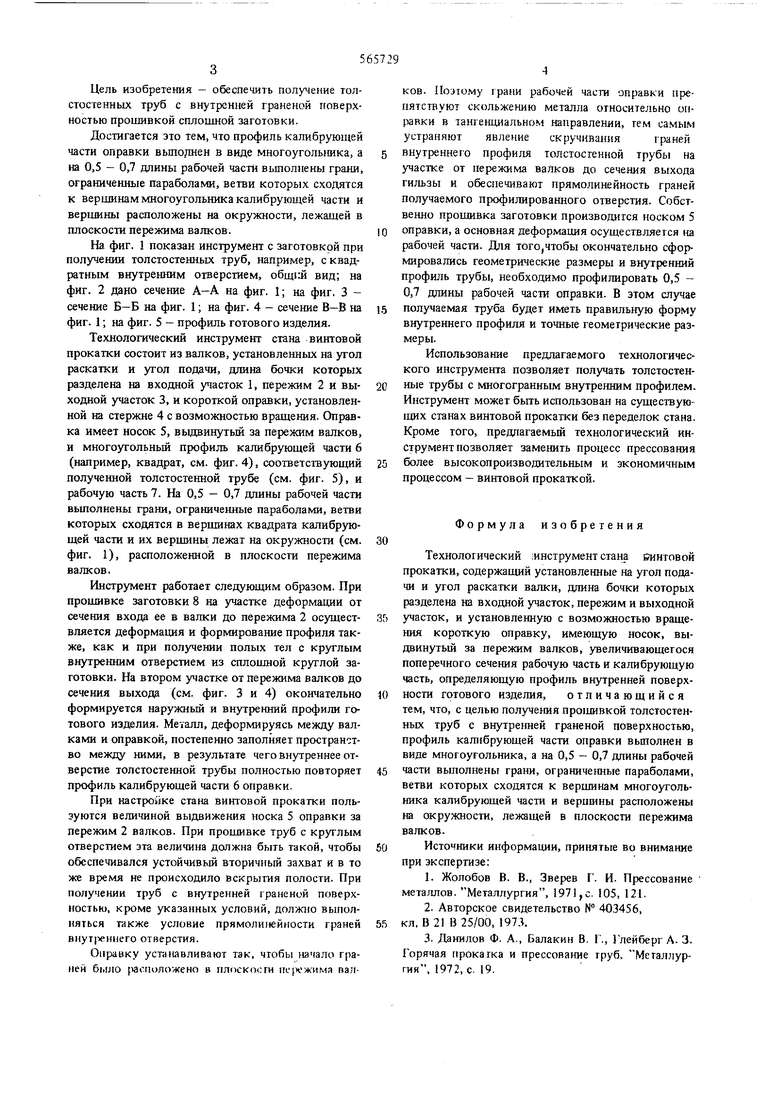

На фиг. 1 показан инструмент с заготовкой при получении толстостенных труб, например, с квадратным внутренним отверстием, общ1ш вид; на фиг. 2 дано сечение А-А на фиг. 1; на фиг. 3 сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1; на фиг. 5 - профиль готового изделия.

Технологический инструмент стана винтовой прокатки состоит из валков, установленных на угол раскатки и угол подачи, длина бочки которых разделена на входной участок 1, пережим 2 и выходной участок 3, и короткой оправки, установленной на стержне 4 с возможностью вращения. Оправка имеет носок 5, выдвинутьш за пережим валков, и многоугольный профиль калибрующей части 6 (например, квадрат, см. фиг. 4), соответствующий полученной толстостенной трубе (см. фиг. 5), и рабочую часть 7. На 0,5 - 0,7 длины рабочей части выполнены грани, ограниченные параболами, ветви которых сходятся в вершинах квадрата калибрующей части и их вершины лежат на окружности (см. фиг. 1), расположенной в плоскости пережима валков.

Инструмент работает следующим образом. При прошивке заготовки 8 на участке деформадии от сечения входа ее в валки до пережима 2 осуществпяется деформация и формирование профиля также, как и при получении полых тел с круглым внутренним отверстием из сплошной круглой заготовки. На втором участке от пережима валков до сечения выхода (см. фиг. 3 и 4) окончательно формируется наружньш и внутренний профили готового изделия. Металл, деформируясь между валками и оправкой, постепенно заполняет пространство между ними, в результате чего внутреннее отверстие толстостенной трубы полностью повторяет профиль калибрующей части 6 оправки.

При настройке стана винтовой прокатки пользуются величиной выдвижения носка 5 опралки за пережим 2 валков. При прошивке труб с круглым отверстием эта величина должна быть такой, чтобы обеспечивался устойчивый вторичный захват и в то же время не происходило вскрытия полости. При получении труб с внутренней граненой поверхностью, кроме указанных условий, должно выполняться также условие прямолинейности граней виут|теннего отверстия.

Оправку уста1ивливают так, чтобы начало граней было {«оположено в плоскости 1а(Чжима валков. Поэтому грани рабочей части оправки препятствуют скольжению металла относительно онjiaBKH в танге1щиальном направлении, тем самым устраняют явление скручиванияi-раней

внутреннего профиля толстостенной трубы на участке от пе1 ежима валков до сечения выхода гильзы и обеспечивают прямолинейность граней получаемого профи;шрованного отверстия. Собственно прошивка заготовки производится носком 5 оправки, а основная деформация осуществляется на рабочей части. Для того,чтобы окончательно сформировались геометрические размеры и внутренний профиль трубы, необходимо профилировать 0,5 0,7 длины рабочей часта оправки. В этом случае получаемая труба будет иметь правильную форму внутреннего профиля и точные геометрические размеры.

Использование предлагаемого технологического инструмента позволяет получать толстостенные трубы с многогранным внутренним профилем. Инструмент может бьггь использован на существую1ДИХ станах винтовой прокатки без переделок стана. Кроме того, предлагаемый технологический инструмент позволяет заменить процесс прессования более высокопроизводительным и экономичным процессом - винтовой прокаткой.

Формула изобретения

Технологический ;инструмент стана винтовой прокатки, содержащий установленные на угол подачи и угол раскатки валки, щшна бочки которых разделена на входной участок, пережим и выходной участок, и установленную с возможностью вращения короткую оправку, имеющую носок, выдвинутый за пережим валков, увеличивающегося поперечного сечения рабочую часть и калибрующую часть, определяющую профиль вн)ггренней поверхности готового изделия, отличающийся тем, что, с целью получершя прошивкой толстостенных труб с внутрегшей граненой поверхностью, профиль калибрующей части оправки выполнен в виде многоугольника, а на 0,5 - 0,7 длины рабочей части вьшолнены грани, ограничеш{ые параболами, ветви которых сходятся к вершинам многоугольника калибрующей части и веришны расположены на окружности, лежащей в плоскости пережима валков.

Источники информации, принятые во внимание при экспертизе:

1.Жолобов В. В., Зверев Г . И. Прессование металлов. Металлургия, 1971,с. 105, 121.

2.Авторское свидетельство № 40.3456, кл. В 2 В 25/00, 1973.

3.Данилов Ф. А., Балакин В. Г., 1 лейберг А. 3. Горячая прокагка и прессование труб, Металлургия, 1972, с. 19.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2009 |

|

RU2378063C1 |

| Технологический инструмент косовалкового прошивного стана | 1977 |

|

SU716655A1 |

| Технологический инструмент прошивного косовалкового стана | 1978 |

|

SU749469A1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2012 |

|

RU2496590C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ | 2021 |

|

RU2773967C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ЗАГОТОВКИ В ГИЛЬЗУ | 2020 |

|

RU2735436C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ТРУБ И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2416474C1 |

| СПОСОБ ВИНТОВОЙ ПРОКАТКИ ЗАГОТОВКИ | 2006 |

|

RU2309809C1 |

| Способ изготовления бесшовных труб диаметром менее 120 мм винтовой прокаткой | 2017 |

|

RU2635207C1 |

| Способ винтовой прошивки в четырехвалковом стане | 2021 |

|

RU2759820C1 |

А f

X

фиг 2

Б- в

Фиг.З

.f

.$

Авторы

Даты

1977-07-25—Публикация

1974-03-18—Подача