Изобретение относится к области нефтепереработки и может быть использовано для получения замедленным коксованием коксующей добавки, использующейся для повышения коксующей способности шихты углей при производстве металлургического кокса.

Полученную в процессе замедленного коксования нефтекоксовую мелочь в количестве 6,1 - 15% добавляют взамен слабоспекающихся или неспекающихся углей в смесь различных углей (шихту) при получении доменного кокса [см., например, патент RU №2174528, кл. С01В 57/04, опубл. 2001 г.].

Однако замена углей нефтекоксовой мелочью с низким содержанием летучих веществ (10,6-11,4%) не обеспечивает необходимое качество металлургического кокса.

Наиболее близким к заявляемому объекту является способ получения замедленным коксованием нефтяного кокса с высоким содержанием летучих веществ (более 15%), в соответствии с которым осуществляют раздельную выгрузку кокса из верхней и нижней части камеры коксования, при этом высокое содержание летучих веществ (более 15%) имеет кокс, выгруженный из верхней части камеры. Этот кокс может быть использован в качестве коксующей добавки при коксовании углей для получения металлургического кокса [Патент RU 2296151, кл. С01В 55/00, опубл. 2007 г.].

Недостатком данного способа является низкий выход коксующей добавки - кокса с высоким содержанием летучих веществ (20-30% от общей массы полученного кокса).

Изобретение направлено на повышение выхода коксующей добавки - кокса с высоким содержанием летучих веществ.

Это достигается тем, что в способе получения коксующей добавки замедленным коксованием, включающем подачу нагретого сырья в камеру коксования, коксование сырья в течение 14-24 час и последующую выгрузку в качестве коксующей добавки образовавшегося кокса, согласно изобретению в камеру коксования сырье подают с температурой 450°С-470°С, предпочтительно с температурой 455°С-465°С, при этом коэффициент рециркуляции составляет не более 1,2.

Повышение температуры на входе в камеру (выше 470°С) приводит к получению кокса с содержанием летучих веществ менее 15%, что препятствует возможности его использования в качестве коксующей добавки в шихте коксования углей. Понижение температуры на входе в камеру (ниже 450°С) нежелательно, так как это приводит к образованию в верхней части камеры битуминозной массы с чрезвычайно высоким содержанием летучих веществ, что затрудняет процесс охлаждения кокса водой и приводит к интенсивному вспениванию коксующейся массы и возможному ее выносу из камеры коксования, особенно в процессе пропарки и охлаждения кокса.

Уменьшение времени коксования и коэффициента рециркуляции приводит к увеличению содержания летучих веществ в средней пробе кокса. Напротив, увеличение времени коксования, коэффициента рециркуляции (весового отношения количества вторичного сырья к количеству первичного сырья) способствует снижению содержания летучих веществ в средней пробе кокса.

Способ осуществляют следующим образом.

Сырье нагревают в печи и с температурой 450°С-470°С, предпочтительно с температурой 455°С-465°С, подают в камеру коксования, где выдерживают в течение 14-24 часов. После завершения коксования образовавшийся в качестве коксующей добавки кокс пропаривают, охлаждают и выгружают.

Пример 1 (по предлагаемому способу). На промышленной установке замедленного коксования было осуществлено коксование смеси гудрона с вакуумным остатком висбрекинга в соотношении 7:3. Нагретое в печи сырье поступало в камеру коксования температурой 465°С, при этом коксование осуществлялось в течение 16 часов. После завершения цикла коксования образовавшийся кокс пропарили, охладили водой и выгрузили гидравлическим способом.

Затем была отобрана средняя проба выгруженного кокса в соответствии с ГОСТом 16799-73 и в указанной средней пробе было определено содержание летучих веществ.

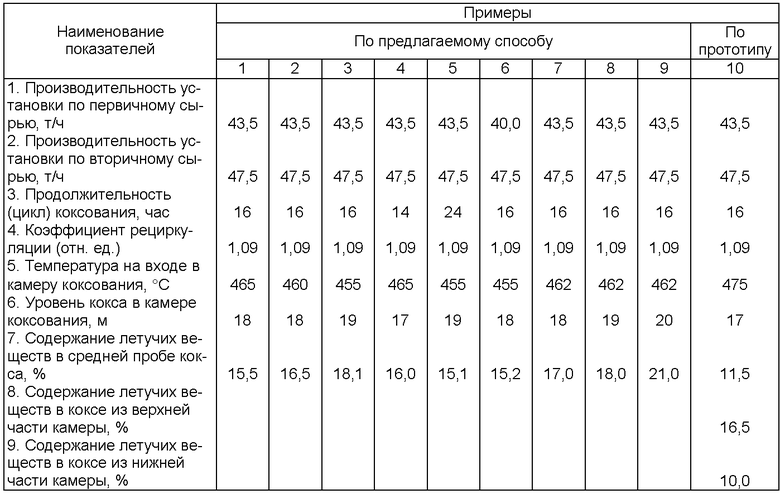

Режим коксования и содержание летучих веществ в коксе приведены в таблице.

Примеры 2-6 (по предлагаемому способу). Аналогично примеру 1 было осуществлено коксование смеси гудрона с вакуумным остатком висбрекинга с той лишь разницей, что изменялись температура на входе в камеру коксования (примеры 2 и 3), продолжительность коксования (примеры 4 и 5), коэффициент рециркуляции (пример 6).

Примеры 7-9 (по предлагаемому способу). Аналогично примеру 1 было проведено коксование сырья при температуре подачи сырья в камеру коксования 462°С, коэффициенте рециркуляции 1,1 и времени коксования 16 часов. В качестве сырья были использованы гудрон (пример 7), смесь гудрона с асфальтом деасфальтизации в соотношении 30:70 (пример 8) и смесь гудрона с вакуумным остатком висбрекинга и тяжелым газойлем каталитического крекинга в соотношении 25:65:10 (пример 9). Полученные данные сведены в таблицу.

Исходные данные и результаты коксования по примерам 2-9 также сведены в таблицу.

Пример 10 (способ по прототипу). Было проведено коксование того же сырья, что и в примере 1. Нагретое в печи сырье поступало в камеру коксования с температурой 475°С. Продолжительность коксования составила 16 часов. После завершения цикла коксования образовавшийся кокс пропарили, охладили водой и выгрузили гидравлическим способом.

Было определено содержание летучих веществ в коксе, выгруженном из верхней части камеры, 16,5%, и в коксе, выгруженном из нижней части камеры коксования, 10%. Кроме того, в соответствии с ГОСТом 16799-73 отбиралась средняя проба кокса, в которой было определено содержание летучих веществ. Содержание летучих веществ в средней пробе кокса, полученного при данных условиях, составило 11,5%.

Режим коксования и содержание летучих веществ в коксе приведены в таблице.

Как видно из таблицы, предлагаемый способ получения коксующей добавки замедленным коксованием (примеры 1-9) обеспечивает получение коксующей добавки - кокса примерно с таким же повышенным содержанием летучих веществ (15,5%-21,0%), как и в коксе, получаемом в верхней части камеры коксования по способу-прототипу (16,5%). При этом уровень кокса при одной и той же продолжительности коксования (16 часов) в предлагаемом способе составляет 18-20 м, а в способе по прототипу 17 м.

Исходные данные и результаты коксования

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОКСУЮЩЕЙ ДОБАВКИ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ (ВАРИАНТЫ) | 2014 |

|

RU2576429C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСУЮЩЕЙ ДОБАВКИ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2012 |

|

RU2496852C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСУЮЩЕЙ ДОБАВКИ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2010 |

|

RU2437915C1 |

| НЕФТЯНАЯ КОКСУЮЩАЯ ДОБАВКА | 2016 |

|

RU2637965C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2005 |

|

RU2296151C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОЙ СПЕКАЮЩЕЙ ДОБАВКИ В ШИХТУ КОКСОВАНИЯ УГЛЕЙ | 2011 |

|

RU2452760C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСУЮЩЕЙ ДОБАВКИ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2469066C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ МОДИФИЦИРУЮЩЕЙ КОКСУЮЩЕЙ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ НЕФТЯНЫХ ОСТАТКОВ (ВАРИАНТЫ) | 2011 |

|

RU2495078C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОЙ ДОБАВКИ В ШИХТУ КОКСОВАНИЯ УГЛЕЙ | 2010 |

|

RU2455337C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСУЮЩЕЙ ДОБАВКИ ЗАМЕДЛЕННЫМ КОКСОВАНИЕМ | 2013 |

|

RU2560442C2 |

Изобретение может быть использовано в производстве металлургического кокса. Сырье нагревают в печи и с температурой 450°С-470°С, предпочтительно с температурой 455°С-465°С, подают в камеру коксования, где выдерживают в течение 14-24 часов, при этом коэффициент рециркуляции составляет не более 1,2. После завершения коксования образовавшийся в качестве коксующей добавки кокс пропаривают, охлаждают и выгружают. Изобретение позволяет повысить выход кокса с высоким содержанием летучих веществ, 1 табл..

Способ получения коксующей добавки замедленным коксованием, включающий подачу нагретого сырья в камеру коксования, коксование сырья в течение 14-24 ч и последующую выгрузку в качестве коксующей добавки образовавшегося кокса, отличающийся тем, что в камеру коксования сырье подают с температурой 450-470°С, предпочтительно с температурой 455-465°С, при этом коэффициент рециркуляции составляет не более 1,2.

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2005 |

|

RU2296151C1 |

| Способ переработки нефтяных остатков | 1987 |

|

SU1611920A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 1994 |

|

RU2067605C1 |

| Фланцегибочная машина | 1977 |

|

SU737063A1 |

| Сырьевая смесь для получения сульфоалюминатного клинкера | 1980 |

|

SU926893A1 |

Авторы

Даты

2010-09-27—Публикация

2009-04-08—Подача