(54) ФЛАНЦЕГИБрЧНАЯ МАШИНА

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| Станок для изготовления змеевиков | 1981 |

|

SU997905A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ СЛОЖНОЙ ФОРМЫ ИЗ ДЛИННОМЕРНЫХ ТРУБНЫХ ПЛЕТЕЙ И ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2038886C1 |

| Фланцегибочная машина | 1983 |

|

SU1199348A1 |

| Фланцегибочная машина | 1974 |

|

SU501803A1 |

| Станок для загибки и отрезки концов трубных спиралей | 1981 |

|

SU986541A1 |

| Станок для гибки змеевиков | 1990 |

|

SU1726091A1 |

| Фланцегибочная машина | 1978 |

|

SU768522A1 |

| Станок для изготовления змеевиков | 1980 |

|

SU863072A1 |

| ФЛАНЦЕГИБОЧНАЯ МАШИНА | 1971 |

|

SU304034A1 |

Изобретение относится к области обработки металлов давлением и мджет быть использовано р рергрмашинЬстроении для изготовления загбтрёб стбйкбстенйых соединительных фланцев трубопроводов и горелочных устройств.

Известноустройство для изготовления фланцев,срдёржаЩЬе стол для установки заготовок, гибочный шаблон, подвижный в осевом направлёйш, дЁеМ6очнь1ё головки, имеющие незавйЬимЬе перёмёщёйие относительно оправки 1.

Недостатками известного устройства является невозможность догибки прямых концов фланца из-за вероятности встречного столкновения гибочных головок, а также невозь Ьжнрстй гибки тонкостенных фланцев из широких полосовых заготовок ввиду отсутствия закрытого )р|учья на гибочном шаблоне.

Известна также фланцегибочная машина, содержащая смонтированный на станине поворотный вал, несущий разъемный габочньга шаблон, по периметру которого на станине смонтирован ряд роликов. Вал имеет B03Mo:«Hpcfb вертикального переме1цёни5 для вйвода шаблона из зоньт деформирукзщих ролик.ов 2.

Недостатками этой конструкции фланцегибочной машины является ручная разборка разъемного UJa6jipHa при извлечении из него rpfpBpYo фланца, а так){р невозмржность доги05 и прямых концов фланца из-за жестрсогб мpнтa} ja деформирую5 ЩИХ рОЛЙКрВ: I - -:.

Наиболее близкой к описырЭРМОЙ является гиёочная машина, содержащая станину с располрженными на ней разъемным гиб6чнь1м шаблоном, выполненным в виде

1Л-. .-i.t.-. ;г;Л-. :,i - v . п::и-..- . - -

двух полушаблонов, один из котррых установлен на нриврднрм валу, а другрй - ва

йовррйтной оЬойме, с прдвижной гильзой, и дёформируютцим п-рижимным ррлГикВ м 3.

15

Недостатками извёст о} ги рчнрй машины является необходимость прлногр демс1нтажадеформирующего ролика при изменении т6лЩ|Инь1сгибаемой заготовки, а также большая трудоёмкость съема Г5тоОП ..,ir,. f: .f i- . врго изде ти /-Целью изобретения является облегчение съема гртрвргр изделия и расширение технологических в6зм6 нрстеи машины.

Для дост,11жения прставленнрй цели де25формирующий ролик размещен в установленнрй нз станине с врзможнрстью леремещения кррпуса и вьтполнен в виде двух полуроликрв, смонтированных на поворотной оси, снабженной в средней части резьбой, при этом верхний полуролик установлен с возможностью вертикального переменяя относительно нижнего полуролика и согдинен с резьбовой частью оси, один конец которой смонтирован в нил-снем полуролике, а другой - во втулке, закрепленной на верхнем полуролике и установленной в корпусе с возможностью вращения от привода, причем полуролики и втулка спязаны между собой при помощи направляющих штифтов.

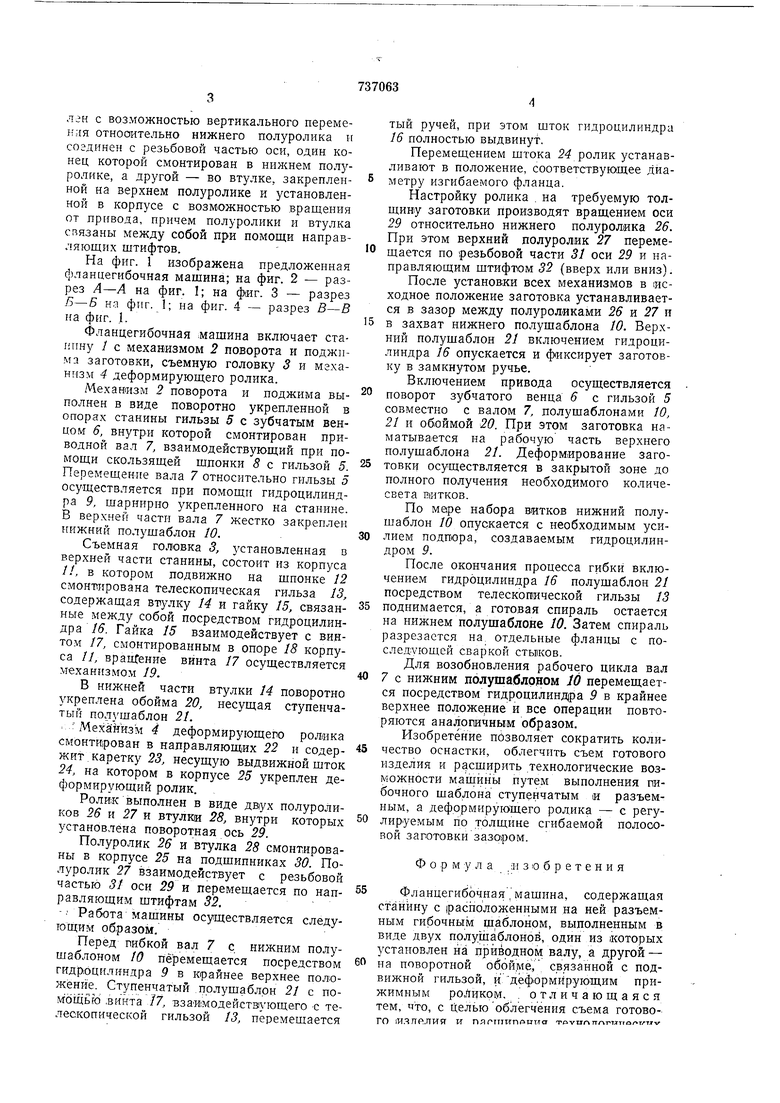

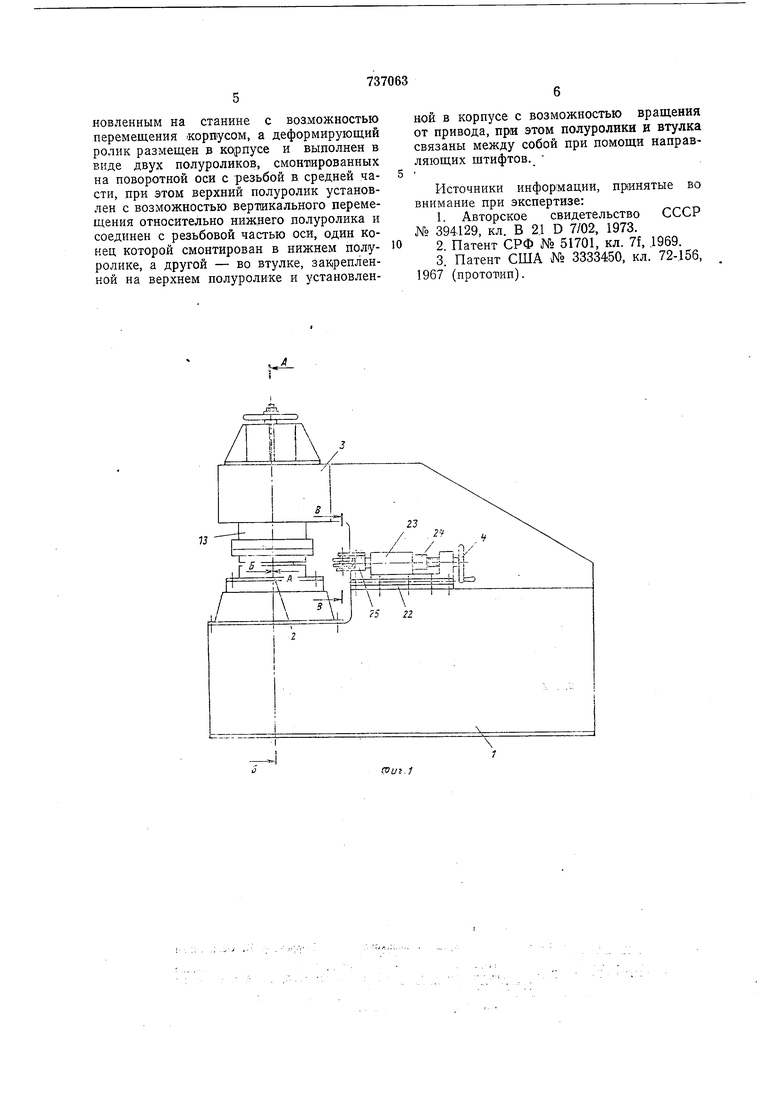

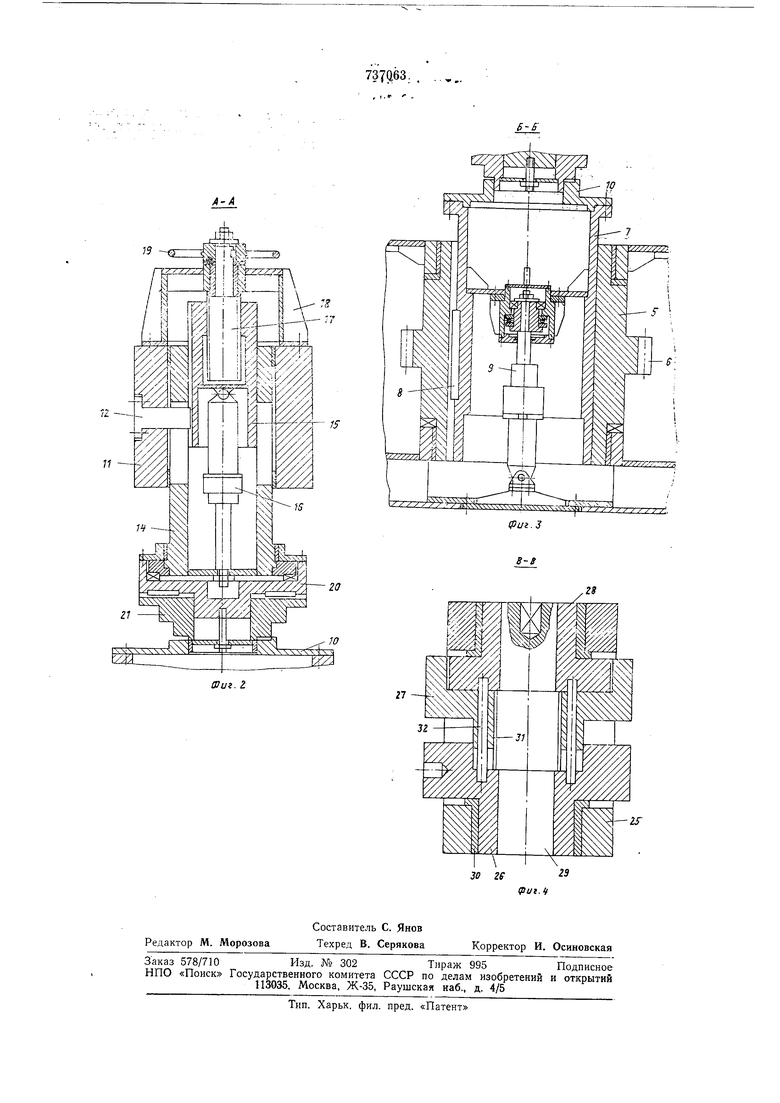

На фиг. 1 изображена предложенная фланцегибочная машина; на фиг. 2 - разрез А-А на фиг. I; на фиг. 3 - разрез 5-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. I.

Фланцегибочная машина включает стаипну / с механизмом 2 поворота и поджима заготовки, съемную головку 3 и механизм 4 деформирующего ролика.

Механизм 2 поворота и поджима выполнен в виде поворотно укрепленной в опорах станины гильзы 5 с зубчатым венцом 6, внутри которой смонтирован приводной вал 7, взаимодействующий при помощи скользящей щпонки 8 с гильзой 5. Перемещение вала 7 относительно гильзы 5 осуществляется при помощи гидроцилиндра 9, щарнирно укрепленного на станине. В верхней части вала 7 жестко закреплен нижний полущаблон W.

Съемная головка 3, }становленная в верхней части станины, состоит из корпуса //, в котором подвижно на щпонке 12 смонтирована телескопическая гильза 13, содержащая втулку 14 и гайку 15, связанные между собой посредством гидроцилиндра 16. Гайка 15 взаимодействует с винтом 17, смонтированным в опоре 18 корпуса И, враиГение винта 17 осуществляется механизмом 19.

В нижней части втулки 14 поворотно укреплена обойма 20, несущая ступенчатый полушаблон 21.

- Механизм 4 деформирующего ролика смонтИ|рован в направляющих 22 и содержит каретку 23, несущую выдвижной шток 24, на котором в корпусе 25 укреплен деформирующий ролик.

Ролик выполнен в виде двух полуроликов 26 и 27 н втулки 28, внутри которых установлена поворотная ось 29.

Полуролик 26 и втулка 28 смонтированы в корпусе 25 на подшипниках 30. Полуролик 27 взаимодействует с резьбовой частью 31 оси 29 и перемещается по направляющим штифтам 32. -Работа мащины осуществляется следующим образом.

Перед пибкой вал 7 с. нижним полушаблоном 10 перемещается посредством гидроцклиндра 9 в крайнее верхнее положен11е. Ступенчатый .прлушаблрн 21 с помоЩью ,винта 7, взаимодействующего с телескопической гильзой 13, перемещается

тый ручей, при этом шток гидроцилиндра 16 полностью выдвинут.

Перемещением штока 24 ролик устанавливают в положение, соответствую|Щее диаметру изгибаемого фланца.

Настройку ролика . на требуемую толщину заготовки производят вращением оси 29 относительно нижнего полуролика 26. При этом верхний полуролик 27 перемещается по резьбовой части 31 оси 29 и направляющим щтифтом 32 (вверх или вниз). После установки всех механизмов в исходное положение заготовка устанавливается в зазор между полуроликами 26 и 27 и

в захват нижнего полушаблона 10. Верхний полущаблон 21 включением гидроцилиндра 16 опускается и фиксирует заготовку в замкнутом ручье.

Включением привода осуществляется

поворот зубчатого венца 6 с гильзой 5 совместно с валом 7, полушаблонами 10, 21 и обоймой 20. При этом заготовка наматывается на рабочую часть верхнего полущаблона 21. Дефюрмирование заготовки осуществляется в закрытой зоне до полного получения необходимого количесвета Е1ИТКОВ.

По маре набора витков нижний полушаблон 10 опускается с необходимым усилием подпора, создаваемым гидроцилиндром 9.

После окончания процесса гибки включением гидроцилиндра 16 полушаблон 21 посредством телескопической гильзы 13

поднимается, а готовая спираль остается на нижнем полушаблоне 10. Затем спираль разрезается на, отдельные фланцы с последующей сваркой стыков.

Для возобновления рабочего цикла вал

7 с нижним полушаблрном 10 перемещается посредством гидроцилинд ра 9 в крайнее верхнее положение и все операции повторяются аналогичным образом.

Изобретение позволяет сократить количество оснастки, облегчить съем готового изделия и расширить технологические возможности мац1ины путем выполнения габочного шаблона ступенчатым и разъемным, а деформирующего ролика - с регулируемым по толщине сгибаемой полосовой заготовки зазором.

Формула , ;н 310бретения

Фланцегибочная .машина, содержащая станину с расгюложенными на ней разъемным: гибочным шаблоном, выполненным в виде двух полушаблонов, один из которых установлен на приводном валу, а другой -

на поворотной обой.ме, связанной с подвижной гильзой, и деформирующим прижимным роликом- . отличающаяся тем, что, с целью облегчения съема готового |И.ЧПеЛИЕГ и ПЯГтИПАиИО TovunTT/-.TTJTiQ/-TrTiv

новленным на станине с возможностью перемещения корпусом, а деформирующий ролик размещен в корпусе и выполнен в виде двух полуроликов, смонтированных на поворотной оси с резьбой в средней части, при этом верхний полуролик установлен с возможностью вертикального перемещения относительно нижнего полуролика и соединен с резьбовой частью оси, один конец которой смонтирован в нижнем полуролике, а другой - во втулке, зак|репленной на верхнем полуролике и установлен -fed

nrlTIi

ной в корпусе с возможностью вращения от привода, при этом полуролики и втулка связаны между собой при помощи направляющих штифтов.

Источники информации, принятые во внимание при экспертизе:

1Авторское свидетельство СССР № 394129, кл. В 21 D 7/02, 1973.

2Патент СРФ № 51701, кл. 7f, .1969.

Авторы

Даты

1980-05-30—Публикация

1977-06-29—Подача