Настоящее изобретение относится к стали, подходящей для изготовления рельсов для железных дорог и, в частности, для поездов, движущихся на магнитной подушке или магнитном подвесе, основанных на принципах отталкивания и притяжения.

Рельсовую сталь разрабатывают для высокоскоростных железных дорог или двойного назначения, то есть как для грузовых, так и для пассажирских железных дорог. Независимо от использования грузоподъёмность железных дорог увеличилась, и ожидается, что она будет увеличиваться в будущем. Следовательно, необходимо разработать рельсовую сталь с подходящими механическими, электрическими и магнитными свойствами, такими как удельное сопротивление, проницаемость и предел прочности при растяжении, даже в жёстких рабочих условиях для рельсов.

Поэтому предпринимаются интенсивные исследования и разработки для приготовления материала с подходящим удельным сопротивлением и проницаемостью, обладающего высоким пределом прочности при растяжении при комнатной температуре, а также при температуре 180°C, превышающей 900 МПа, с достаточной твёрдостью.

Предыдущие исследования и разработки в области рельсовой стали для железных дорог привели к нескольким способам производства высокопрочной и износостойкой стали для рельсов, некоторые из которых перечислены здесь для окончательной оценки настоящего изобретения:

Магнитоактивная часть железной дороги, согласно US4350525, изготовлена из стали с содержанием 0-0,15% углерода, 0-0,045% фосфора, 0-0,008% азота, 0,75-2,0% кремния, 0,15-1,00% марганца, 0,02-0,07% растворимого алюминия, 0,25-0,55% меди, 0,65-1,00% хрома, остальное составляет железо с неизбежными примесями, но сталь US 4350525 не достигает предела прочности при растяжении 900 МПа при 180°С.

WO 2016019730 представляет F-образный рельс для индукционного сердечника из магнитомягкой стали, а химический состав магнитомягкой стали составляет C: 0,005-0,15% масс., Mn: 0,25-0,60%, Si: 0,30-1,0%, Re: 0,003-0,006%, P и S менее 0,025%, остальное Fe и следовые примеси, но эта сталь также не способна достичь прочности 900 МПа при температуре 180°C.

Следовательно, задача настоящего изобретения состоит в том, чтобы решить эти проблемы, сделав доступной сталь, пригодную для механических операций, для изготовления рельсов для железных дорог, которые одновременно имеют:

- предел прочности при растяжении более или равный 900 МПа и предпочтительно выше 920 МПа при 180°C,

- твёрдость, по меньшей мере, 310 Hv или более, предпочтительно более 315 Hv или более;

- удельное сопротивление 40 Ωмм/м2 или более, предпочтительно 41 Ωмм/м2 или более

- максимальная проницаемость 165 или более, измеренная при 4000 А/м.

В предпочтительном осуществлении сталь согласно изобретению может также иметь предел прочности при растяжении, превышающий или равный 950 МПа и предпочтительно выше 1000 МПа при комнатной температуре,

В предпочтительном осуществлении сталь согласно изобретению, также может иметь поляризацию более 1,5 Тл при 40000 А/м.

В предпочтительном осуществлении сталь согласно изобретению, может также иметь магнитную индукцию более 1,5 Тл при 40000 А/м.

Предпочтительно такая сталь пригодна для изготовления рельсов и сталь также пригодна для других конструктивных частей железнодорожного транспорта, таких как элементы шасси железнодорожного вагона.

Другая задача настоящего изобретения также состоит в том, чтобы сделать доступным способ изготовления этих механических деталей, совместимый с обычными промышленными применениями, и в то же время устойчивый к изменениям производственных параметров.

Содержание углерода в стали по настоящему изобретению составляет 0,25 - 0,8%. Углерод является элементом, необходимым для повышения прочности стали по настоящему изобретению за счёт образования перлита. Углерод также обеспечивает удельное сопротивление, способствуя образованию цементита в пластинчатом перлите. Но содержание углерода менее 0,25% не сможет обеспечить предел прочности при растяжении, а также удельное сопротивление из-за избыточного образования доэвтектоидного феррита. С другой стороны, при содержании углерода, превышающем 0,7%, предел прочности при растяжении ухудшается из-за избыточного образования доэвтектоидного цементита во время охлаждения после горячей прокатки. Дальнейшее избыточное образование доэвтектоидного цементита также вредно для рельса в течение его эксплуатационного ресурса. Содержание углерода предпочтительно находится в диапазоне 0,27-0,75% и более предпочтительно 0,28-0,7%.

Марганец добавляют в данную сталь в количестве 1,0-2,0%. Марганец обеспечивает твёрдорастворное упрочнение, повышает упрочняемость, способствуя образованию цементита в перлите, тем самым увеличивая удельное сопротивление. Кроме того, также снижается температура ферритного превращения и снижается скорость ферритного превращения, чтобы контролировать образование доэвтектоидного феррита, тем самым способствуя образованию перлита. Количество, по меньшей мере, 1,0% требуется для придания прочности, а также для усиления образования перлита. Но когда содержание марганца составляет более 2,0%, это приводит к неблагоприятным эффектам, таким как ускорение превращения аустенита в мартенсит или бейнит во время охлаждения после горячей прокатки, что вредно для стали по настоящему изобретению, поскольку эта микроструктура отрицательно влияет на удельное сопротивление и проницаемость. стали по настоящему изобретению. Содержание марганца выше 2,0% также может привести к чрезмерной ликвации в стали во время затвердевания и нарушению однородности внутри материала, что может вызвать поверхностные трещины во время процесса горячей обработки. Предпочтительный предел присутствия марганца составляет 1,0-1,8% и более предпочтительно 1,0-1,5%.

Кремний является важным элементом, который присутствует в стали по настоящему изобретению в количестве 1,40-2%. Кремний придает стали по настоящему изобретению прочность за счёт твёрдорастворного упрочнения, а также действует как раскислитель. Но так как кремний является ферритообразующим и также повышает точку превращения Ac3, которая сдвигает аустенитную температуру к более высоким температурным диапазонам, поэтому содержание кремния поддерживается на уровне не более 2%. Содержание кремния выше 2% также может вызывать отпускную хрупкость. Предпочтительный предел содержания кремния составляет 1,45-1,8% и более предпочтительно 1,45-1,6%.

Содержание алюминия составляет 0,01-1%. Алюминий удаляет кислород, присутствующий в расплавленной стали, чтобы кислород не образовывал газовую фазу в процессе затвердевания. Алюминий также фиксирует азот в стали с образованием нитрида алюминия для уменьшения размера зёрен. Алюминий позволяет в стали по настоящему изобретению регулировать размер промежутков между пластинами перлита и таким образом увеличивать удельное сопротивление при сохранении соответствующей проницаемости. Содержание алюминия выше 1% приводит к появлению крупных богатых алюминием оксидов, которые ухудшают предел выносливости и хрупкое разрушение стального рельса. Предпочтительный предел присутствия алюминия составляет 0,02 - 0,9% и более предпочтительно 0,02-0,5%.

Хром присутствует в количестве 0,8-2% в стали по настоящему изобретению. Хром является важным элементом, который обеспечивает прочность стали за счёт твёрдорастворного упрочнения, и для придания прочности требуется минимум 0,2%, но при использовании более 2% увеличивается упрочняемость за приемлемый предел из-за образования нежелательных фаз, таких как бейнит, после охлаждения ухудшает пластичность стали. Добавление хрома выше 2% также снижает коэффициент диффузии углерода в аустените, следовательно, замедляет образование перлита во время охлаждения после горячей прокатки. Предпочтительный предел присутствия хрома составляет 0,9-1,9% и более предпочтительно 0,9-1,6%.

Содержание фосфора в стали по настоящему изобретению составляет 0-0,09 %.

Фосфор имеет тенденцию к ликвации на границах зёрен или к ликвации с марганцем. По этим причинам рекомендуется использовать как можно меньше фосфора. В частности, содержание выше 0,09% может вызвать разрыв из-за декогезии межкристаллитной поверхности, что может отрицательно сказаться на пределе прочности при растяжении и износостойкости. Предпочтительный предел содержания фосфора составляет 0-0,05%.

Содержание серы составляет 0-0,09%. Сера образует выделения MnS, которые могут приобретать удлиненную форму. Такие удлиненные включения MnS могут оказывать значительное неблагоприятное влияние на механические свойства, такие как твёрдость и предел прочности при растяжении, если включения не выровнены с направлением нагрузки. Поэтому содержание серы ограничено 0,09%. Предпочтительный диапазон содержания серы составляет 0-0,05% и более предпочтительно 0-0,02%.

Азот находится в количестве 0-0,09% в стали по настоящему изобретению. Содержание азота ограничено 0,09%, чтобы избежать старения материала и предотвращения выделения крупных нитридов алюминия во время затвердевания, которые ухудшают механические свойства стали. Азот также образует нитриды и карбонитриды с ванадием, титаном и ниобием для придания прочности стали по настоящему изобретению.

Никель является необязательным элементом и добавляется в настоящем изобретении в количестве 0-1% для повышения прочности стали настоящего изобретения. Никель полезен для улучшения стойкости к точечной коррозии. Никель добавляют в состав стали для уменьшения коэффициента диффузии углерода в аустените, тем самым способствуя образованию феррита в перлите. Но содержание никеля выше 1% может привести к стабилизации остаточного аустенита, что отрицательно скажется на предел прочности при растяжении. Предпочтительно содержание никеля в стали по настоящему изобретению составляет 0-0,9%.

Молибден является необязательным элементом и в настоящем изобретении может присутствовать в количестве 0-0,5%. Молибден добавляют для придания стали упрочняемости и твёрдости путём образования карбидов на основе молибдена. Однако добавление молибдена чрезмерно увеличивает стоимость добавления легирующих элементов, так что по экономическим причинам его содержание ограничено 0,5%. Предпочтительный предел содержания молибдена составляет 0-0,4% и более предпочтительно 0-0,2%.

Ванадий является необязательным элементом для настоящего изобретения и его содержание составляет 0-0,2%. Ванадий эффективен для повышения прочности стали за счёт дисперсионного упрочнения, особенно за счёт образования карбидов или карбонитридов. Верхний предел находится на уровне 0,2% по экономическим причинам.

Ниобий присутствует в стали по настоящему изобретению в количестве 0-0,1% и подходит для формирования карбо-нитридов для придания прочности стали по настоящему изобретению путём дисперсионного твердения. Ниобий также будет влиять на размер микроструктурных компонентов за счёт своего выделения в виде карбо-нитридов и замедления рекристаллизации в процессе нагрева и таким образом уменьшения размера зерна. Однако содержание ниобия выше 0,1% экономически нецелесообразно, так как образуются более крупные выделения, которые ухудшают предел прочности при растяжении стали, а также, когда содержание ниобия составляет 0,1% или более, ниобий также вреден для горячей пластичности стали, что приводит к трудностям при разливке и прокатке стали.

Титан является необязательным элементом и присутствует в количестве 0-0,1%. Титан образует нитриды титана, которые придают стали прочность и уменьшают размер зерна. Предпочтительный предел содержания титана составляет 0-0,05%.

Медь является остаточным элементом и может присутствовать в количестве - 0,5% из-за обработки стали. До 0,5% меди не влияет на свойства стали, но свыше 0,5 % значительно ухудшает обрабатываемость в горячем состоянии.

Другие элементы, такие как олово, церий, магний, бор или цирконий, могут быть добавлены по отдельности или совместно в следующих массовых соотношениях: олово ≤0,1%, церий ≤0,1%, магний ≤0,10%, 0%≤бор ≤0,008% и цирконий  0,10%. До указанных максимальных уровней содержания эти элементы позволяют измельчать зерно при затвердевании. Остальной состав стали состоит из железа и неизбежных примесей, образующихся в результате обработки.

0,10%. До указанных максимальных уровней содержания эти элементы позволяют измельчать зерно при затвердевании. Остальной состав стали состоит из железа и неизбежных примесей, образующихся в результате обработки.

Микроструктура стали включает:

Перлит представляет собой микроструктурную составляющую матрицы настоящей стали, и процент его присутствия должен составлять, по меньшей мере, 90% или более, предпочтительно 90-99% и более предпочтительно 93-98%. Перлит образуется на второй стадии охлаждения после горячей прокатки. Перлит настоящей стали имеет пластинчатую структуру. Пластинчатая структура перлита по настоящему изобретению представляет собой совокупность феррита и цементита, а межпластинчатое расстояние в перлите по настоящему изобретению составляет 100-250 нанометров. Это межпластинчатое расстояние улучшает эксплуатационные свойства стали по настоящему изобретению, такие как предел прочности при растяжении и удельное сопротивление. Когда межпластинчатое расстояние составляет более 250 нм, сталь будет мягкой и не сможет достичь предела прочности при растяжении, особенно предела прочности при растяжении при 180°C, а всякий раз, когда межпластинчатое расстояние перлита составляет менее 100 нм, проницаемость сталь подвергается неблагоприятному воздействию. Предпочтительный предел межпластинчатого расстояния составляет 110-230 нанометров и более предпочтительно 120-220 нанометров. Перлит по настоящему изобретению также обеспечивает такие эксплуатационные свойства стали, как проницаемость и твёрдость.

Доэвтектоидный феррит присутствует в стали по настоящему изобретению в количестве 2-10%. Доэвтектоидный феррит образуется на первой стадии охлаждения после горячей прокатки на границах зёрен исходного аустенита и доэвтектоидного феррита, вкраплённого в перлит. Доэвтектоидный феррит придаёт настоящей стали пластичность, а также проницаемость. Если содержание доэвтектоидного феррита составляет более 10%, то сталь по настоящему изобретению не сможет достичь твёрдости. Предпочтительный предел присутствия доэвтектоидного феррита составляет 3-9% и более предпочтительно 3-8%.

В дополнение к вышеупомянутой микроструктуре микроструктура рельса свободна от микроструктурных компонентов, таких как бейнит, мартенсит и остаточный аустенит.

Рельс согласно изобретению может быть изготовлен с использованием любого подходящего производственного процесса, при этом предусмотренные параметры процесса поясняются ниже.

Здесь продемонстрирован предпочтительный иллюстративный способ, но этот пример не ограничивает объём раскрытия и аспекты, на которых основаны примеры. Кроме того, любые примеры, изложенные в этом описании, не предназначены для ограничения и просто излагают некоторые из многих возможных способов, которыми различные аспекты настоящего раскрытия могут быть реализованы на практике.

Предпочтительный способ состоит в получении отливки-полуфабриката из стали с химическим составом согласно изобретению. Отливка может производиться в любой форме, такой как слитки, блюмы или заготовки, которые могут быть изготовлены или переработаны в рельсы для железных дорог и, в частности, для рельсов на магнитной подушке.

Например, сталь с вышеописанным химическим составом отливают в заготовку, а затем прокатывают в виде прутка. Этот пруток может выступать в качестве полуфабриката для дальнейшей прокатки. Для получения искомого полуфабриката может быть выполнено несколько стадий прокатки.

Для подготовки стали к производству рельса полуфабрикат может быть использован непосредственно при высокой температуре после прокатки или может быть сначала охлаждён до комнатной температуры, а затем повторно нагрет для изготовления рельса.

Полуфабрикат повторно нагревают от температуры Ас3-Ас3+500°С, предпочтительно от Ас3+30°С до Ас3+450°С и более предпочтительно 1100-1300°С, при этом выдерживают в течение 5-1200 секунд для обеспечения однородной температуры по сечению полуфабриката, а также для обеспечения формирования 100% аустенита. Thw Ac3 рассчитывают по KASATKIN, O.G. et alii. Calculation Models for Determining the Critical Points of Steel in Metal Science and Heat Treatment, 26:1-2, January-February 1984, 27-31.

Если температура повторного нагрева полуфабриката ниже Ас3, при дальнейшей прокатке возникает чрезмерная нагрузка, температура стали также может снизиться ниже температуры начала превращения феррита, что приведёт к образованию феррита в процессе горячей прокатки. Кроме того, металлургическое превращение при деформации может привести к значительному изменению полученной микроструктуры при заданной скорости охлаждения или заданном химическом составе. В результате полученная микроструктура будет полностью отличаться от искомой, и это относится к механическим и электрическим свойствам. Поэтому температура полуфабриката предпочтительно должна быть достаточно высокой, чтобы все механические операции выполнялись и завершались в 100% аустенитном диапазоне температур. Следует избегать повторного нагрева при температурах выше Ac3+500°C, поскольку это являются дорогостоящим в промышленном отношении и может привести к возникновению жидких зон, которые повлияют на прокатку стали.

Затем полуфабрикат подвергают, по меньшей мере, одному проходу горячей прокатки от Ас3 до Ас3+300°С, предпочтительно с обжатием 35-90%. Горячая прокатка может производиться в несколько проходов, необходимых для получения горячего рельса из полуфабриката. Предпочтительная температура для всей горячей прокатки составляет от Ас3+30°С до Ас3+300°С, и более предпочтительная температура составляет от Ас3+50°С до Ас3+250°С.

Конечная температура прокатки должна поддерживаться выше Ac3, и это предпочтительно для структуры, подходящей для рекристаллизации и механического производства. Предпочтительно, чтобы все проходы прокатки, особенно конечная температура прокатки, выполнялись при температуре выше 1000°С, поскольку ниже этой температуры у стали значительное снижается способность к прокатке. Если конечная температура прокатки менее Ac3, это может привести к проблемам, связанным с окончательным размером рельса, а также к ухудшению внешнего вида поверхности. Это может даже спровоцировать трещины или полное разрушение рельса.

Горячий рельс затем охлаждают в двухстадийном процессе охлаждения, в котором первая стадия охлаждения начинается на выходе из конечной горячей прокатки, при этом горячий рельс охлаждают со скоростью охлаждения CR1 0,1-5°C/с. с, до температуры Т1, которая находится в диапазоне 480-550°С. В предпочтительном осуществлении скорость охлаждения CR1 такой первой стадии охлаждения составляет 0,1-3°С/с и более предпочтительно 0,1-2°С/с. Предпочтительная температура Т1 для такой первой стадии составляет 490-530°С и более предпочтительно 490-510°С.

На второй стадии охлаждения горячий рельс охлаждают от температуры T1 до комнатной температуры со скоростью охлаждения CR2 менее 5°C/с. В предпочтительном осуществлении скорость охлаждения CR2 второй стадии охлаждения составляет менее 3°С/с и более предпочтительно составляет менее 1°С/с.

В предпочтительном осуществлении CR1 выше CR2.

Когда горячий рельс достигает комнатной температуры, получается рельс из стали по настоящему изобретению.

Примеры

Следующие тесты, примеры, иллюстративные примеры и таблицы, которые представлены в описании, не носят ограничительного характера и должны рассматриваться только в иллюстративных целях, и будут отображать преимущества настоящего изобретения.

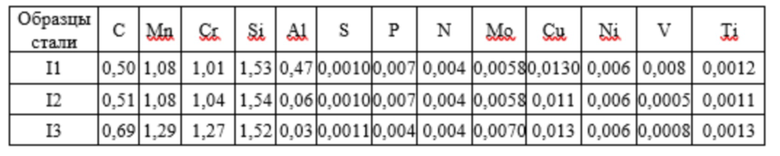

Рельсы, изготовленные из сталей различного состава, охарактеризованы в таблице 1, при этом рельсы изготавливают в соответствии с технологическими параметрами, указанными в таблице 2 соответственно. После этого в таблице 3 представлены микроструктуры рельса, полученные в ходе испытаний, а в таблице 4 представлены результаты оценки полученных свойств.

Таблица 1

В таблице 2 представлены параметры процесса, реализованные с полуфабрикатом из сталей таблицы 1. Образцы I1-I3 служат для изготовления рельса согласно изобретению.

Таблица 2

(°C /s)

(°C)

(°C)

Значения Ас3 определяют по KASATKIN, O.G. et alii. Calculation Models for Determining the Critical Points of Steel in Metal Science and Heat Treatment, 26:1-2, January-February 1984, 27-31.

В таблице 3 приведены примеры результатов испытаний, проведённых в соответствии со стандартами на различных микроскопах, таких как сканирующий электронный микроскоп, для определения микроструктуры стали по изобретению в долях площади. Результаты представлены здесь.

Таблица 3

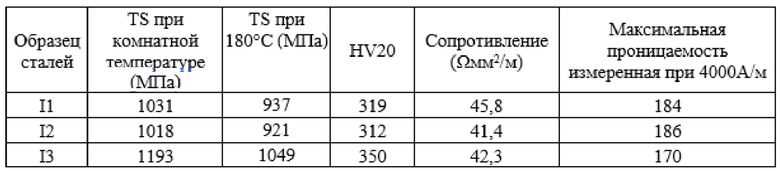

Таблица 4 иллюстрирует механические свойства и магнитные свойства стали по изобретению. Для определения предела прочности при растяжении проводят испытания в соответствии со стандартами NF EN ISO 6892-1/2017. Испытания по измерению удельного сопротивления и проницаемости для стали по изобретению проводят в соответствии с IEC-60404-13 и IEC-60404-4 соответственно. Испытания по измерению твёрдости для стали по изобретению проводят в соответствии с EN-13674. Представлены результаты различных механических испытаний, проведённых в соответствии со стандартами.

Таблица 4

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМИЧЕСКИ ОБРАБОТАННЫЙ ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2832040C1 |

| ТЕРМООБРАБОТАННЫЙ ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2832021C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ СТАЛЬНЫХ КРАНОВЫХ РЕЛЬСОВ | 2013 |

|

RU2683403C2 |

| ТЕРМООБРАБОТАННЫЙ ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2824080C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬСА И СООТВЕТСТВУЮЩИЙ РЕЛЬС | 2018 |

|

RU2747773C1 |

| ШТАМПОВАННАЯ СТАЛЬНАЯ ДЕТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2815344C1 |

| ХОЛОДНОКАТАНЫЙ И ОТОЖЖЁННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2803955C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЛИТНОГО РЕЛЬСА С ПРЕВОСХОДНЫМИ ИЗНОСОСТОЙКОСТЬЮ И ПЛАСТИЧНОСТЬЮ | 2007 |

|

RU2400543C1 |

| ТЕРМООБРАБОТАННЫЙ ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2831369C1 |

| КОВАНАЯ ДЕТАЛЬ ИЗ СТАЛИ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2832530C1 |

Изобретение относится к области металлургии, а именно к стали для изготовления рельсов для железных дорог, в частности для поездов, движущихся на магнитной подушке или магнитном подвесе. Рельсовая сталь содержит следующие элементы, мас. %: 0,25≤С≤0,8, 1,0≤Mn≤2,0, 1,40≤Si≤2, 0,01≤Al≤1, 0,8≤Cr≤2, 0≤Р≤0,09, 0≤S≤0,09, 0≤N≤0,09, при необходимости по меньшей мере один элемент, выбранный из 0≤Ni≤1, 0≤Мо≤0,5, 0≤V≤0,2, 0≤Nb≤0,1, 0≤Ti≤0,1, 0≤Cu≤0,5, 0≤В≤0,008, 0≤Sn≤0,1, 0≤Се≤0,1, 0≤Mg≤0,10 и 0≤Zr≤0,10, остальное - железо и неизбежные примеси. Микроструктура указанной стали включает в процентах площади 2-10% доэвтектоидного феррита, остальное состоит из перлита, причем перлит имеет межпластинчатое расстояние 100-250 нм. Сталь обладает требуемым уровнем механических, электрических и магнитных свойств. 4 н. и 11 з.п. ф-лы, 4 табл.

1. Рельсовая сталь, содержащая следующие элементы, мас. %:

0,25% ≤ С ≤ 0,8%;

1,0% ≤ Mn ≤ 2,0%;

1,40% ≤ Si ≤ 2%;

0,01% ≤ Al ≤ 1%;

0,8% ≤ Cr ≤ 2%;

0% ≤ Р ≤ 0,09%;

0% ≤ S ≤ 0,09%;

0% ≤ N ≤ 0,09%;

и может содержать один или несколько следующих необязательных элементов

0% ≤ Ni ≤ 1%;

0% ≤ Мо ≤ 0,5%;

0% ≤ V ≤ 0,2%;

0% ≤ Nb ≤ 0,1%;

0% ≤ Ti ≤ 0,1%;

0% ≤ Cu ≤ 0,5%;

0% ≤ В ≤ 0,008%;

0% ≤ Sn ≤ 0,1%;

0% ≤ Се ≤ 0,1%;

0% ≤ Mg ≤ 0,10% и

0% ≤ Zr ≤ 0,10%;

остальная часть состава состоит из железа и неизбежных примесей, образующихся в результате обработки, при этом микроструктура указанной стали включает в процентах площади 2-10% доэвтектоидного феррита, остальное состоит из перлита, причем перлит имеет межпластинчатое расстояние 100-250 нм.

2. Рельсовая сталь по п. 1, состав которой содержит 0,27-0,75% углерода.

3. Рельсовая сталь по п. 1 или 2, состав которой содержит 0,02-0,9% алюминия.

4. Рельсовая сталь по любому из пп. 1-3, состав которой содержит 0,9-1,9% хрома.

5. Рельсовая сталь по любому из пп. 1-4, в которой содержание перлита составляет 93-98%.

6. Рельсовая сталь по любому из пп. 1-5, в которой межпластинчатое расстояние перлита составляет 110-230 нм.

7. Рельсовая сталь по любому из пп. 1-6, предел прочности при растяжении которой при 180°С превышает 900 МПа.

8. Рельсовая сталь по любому из пп. 1-7, которая имеет твёрдость 310Hv или более.

9. Рельсовая сталь по любому из пп. 1-8, которая имеет удельное сопротивление более 40 Ωмм/м2.

10. Рельсовая сталь по любому из пп. 1-9, которая имеет магнитную проницаемость, составляющую 165 или более, измеренную при 4000 А/м.

11. Способ изготовления рельса из стали, включающий следующие последовательные стадии:

обеспечение полуфабриката из стали с составом по любому из пп. 1-4;

нагрев указанного полуфабриката до температуры от Ac3 до Ac3+500°C и выдержка 5-1200 секунд;

выполнение одного или более проходов горячей прокатки указанного полуфабриката в аустенитном диапазоне, при этом температура горячей прокатки составляет от Ac3 до Ac3+300°C для получения горячего рельса;

охлаждение горячего рельса при двухступенчатом охлаждении, при этом на первой стадии горячий рельс охлаждают со скоростью охлаждения CR1 0,1-5°С/с от температуры в диапазоне Ас3-Ас3+300°С до температуры Т1 в диапазоне 480-550°С,

после этого на второй стадии горячий рельс охлаждают со скоростью охлаждения CR2 менее 5°C/с от температуры T1 до комнатной температуры для получения рельса,

при этом скорость охлаждения CR1 на первой стадии превышает скорость охлаждения CR2 на второй стадии.

12. Способ по п. 11, в котором температура нагрева полуфабриката составляет от Ас3+30°С до Ас3+450°С.

13. Способ по п. 11 или 12, в котором температура Т1 составляет 490-530°С.

14. Применение рельсовой стали по любому из пп. 1-10 для изготовления конструктивных или деталей безопасности железнодорожного вагона.

15. Применение способа изготовления рельса из стали по любому из пп. 11-13 для изготовления конструктивных деталей или деталей безопасности железнодорожного вагона.

| US 2017191149 A1, 06.07.2017 | |||

| РЕЛЬСОВАЯ СТАЛЬ | 1998 |

|

RU2139365C1 |

| US 2019249280 A1, 15.08.2019 | |||

| EP 3124636 B1, 06.03.2019. | |||

Авторы

Даты

2024-12-24—Публикация

2020-11-17—Подача