Настоящее изобретение относится к устройству и способу для дегазации расплавленного металла, в частности расплавленной стали.

Очистка расплавленного металла, особенно расплавленной стали, путем вакуумирования расплавленного металла известна в течение некоторого времени. В таком процессе расплавленный металл сливают в открытый приемник или "ковш" и покрывают слоем расплавленного (жидкого) минерального шлака, который предохраняет и изолирует расплавленный металл и химически пригоден для содействия очистительному процессу. Ковш помещают в камеру дегазации, соединенную с насосным откачивающим устройством для создания разрежения в камере. Насосное устройство, как правило, содержит один или более первичных насосов для откачивания газа, поступающего из камеры в атмосферу, и один или более вторичных механических бустерных откачивающих насосов, присоединенных между первичным вакуумным насосом и камерой дегазации. Насосное устройство приводят в действие для того, чтобы обеспечить в камере постоянное уменьшение давления (увеличение вакуума), которое заставляет газообразные и металлические примеси покидать жидкую фазу и удаляться из атмосферы над расплавом.

Однако, поскольку давление понижается, может быть достигнута точка, в которой возникают интенсивные химические реакции на поверхности раздела между расплавленным металлом и расплавленным шлаком, вызывая быстрое образование газа, который быстро наполняет слой шлака, вызывая вспенивание. Если процесс не контролировать, вспененный шлак может подняться вверх и перелиться через кромку ковша, приводя к большой потере шлака и потенциальному нарушению очистительного процесса.

Согласно первому варианту настоящего изобретения обеспечивают устройство для дегазации расплавленного металла, при этом устройство содержит камеру для размещения приемника, содержащего расплавленный металл и слой шлака над расплавленным металлом, откачивающее насосное устройство для создания разрежения в камере, датчик для вывода сигнала, показывающего уровень поверхности шлака, и средства управления для использования сигнала для управления скоростью создания разрежения в камере для того, чтобы препятствовать вытеканию шлака из приемника.

Устройство, таким образом, может позволить обнаружить и предотвратить любое внезапное увеличение уровня поверхности шлака соответствующим автоматическим, быстрым понижением скорости создания разрежения в камере, понижая тем самым скорость, при которой образуется газ на поверхности раздела между расплавленным металлом и шлаком, и, следовательно, степень вспенивания. Как только уровень поверхности шлака снижается, может быть снова увеличена скорость создания разрежения в камере.

Может быть использован любой из множества различных способов для обеспечения индикации уровня поверхности шлака в приемнике. Такими примерами являются опускание зонда в приемник и использование изменений в электрических свойствах зонда, таких как индуктивность или сопротивление для определения уровня поверхности шлака. Вместо зонда может быть использован датчик газа. Другой вариант заключается в использовании видеокамеры для получения изображения внутренней поверхности приемника и использование изменений на изображении как индикацию уровня поверхности шлака в приемнике. В предпочтительном варианте осуществления датчик содержит локационный приемопередатчик для направления локационного луча к шлаку и получения отраженного локационного луча от поверхности шлака. Датчик предпочтительно расположен на фиксированном расстоянии над ковшом так, что интервал между выходом локационного луча и приемом отраженного сигнала является характеризующим расстояние между датчиком и поверхностью шлака и, таким образом, расстояние от поверхности шлака до вершины приемника. Выходной сигнал из датчика показывает длину этого интервала, при этом средства управления выполнены с возможностью управления скоростью создания разрежения в камере в ответ на него.

В то время как скоростью создания разрежения в камере можно управлять в зависимости от текущего уровня поверхности шлака, для управления скоростью создания разрежения могут использоваться и текущий уровень поверхности шлака, и текущая скорость изменения уровня поверхности шлака. Средства управления могут быть выполнены с возможностью определения скорости изменения уровня поверхности шлака на основании данных, содержащихся во множестве сигналов, полученных от датчика в заранее определенный промежуток времени.

Предпочтительно средства управления выполнены с возможностью регулирования скорости вращения, по меньшей мере, одного насоса откачивающего насосного устройства для управления скоростью создания разрежения в камере. Предпочтительно средства управления содержат контроллер насоса для управления питанием, подаваемым на электродвигатель с регулируемой скоростью вращения насоса, и, таким образом, скоростью вращения насоса. Предпочтительно контроллер насоса выполнен с возможностью изменения частоты питания, подаваемого к электродвигателю для регулирования скорости насоса, например, путем передачи команды на инвертор для изменения частоты питания, подаваемого таким образом на электродвигатель. Однако контроллер может быть выполнен с возможностью регулирования другого параметра источника питания, такого как величина (или амплитуда) напряжения или тока питания, подаваемого к электродвигателю.

В том случае, когда снижение частоты питания, подаваемого к электродвигателю, или снижение другого параметра источника питания не вызывает снижения уровня поверхности шлака, частоту питания, подаваемую к электродвигателю, или упомянутый другой параметр можно понизить до нуля так, чтобы насос был фактически выключен, таким образом значительно понижается скорость создания разрежения в камере. Поэтому средства управления могут быть выполнены с возможностью отключения, по меньшей мере, одного насоса откачивающего насосного устройства в зависимости от упомянутого сигнала. Поэтому согласно второму варианту настоящего изобретения обеспечивают устройство для дегазации расплавленного металла, при этом устройство содержит камеру для размещения приемника, содержащего расплавленный металл и слой шлака над расплавленным металлом, откачивающее насосное устройство вакуумирования для создания разрежения в камере, датчик для вывода сигнала, показывающего уровень поверхности шлака, и средства управления для отключения, по меньшей мере, одного насоса откачивающего насосного устройства в зависимости от сигнала для того, чтобы препятствовать вытеканию шлака из приемника.

В одном варианте контроллер насоса получает выходные сигналы непосредственно от датчика и использует сигналы для управления энергией, подаваемой к электродвигателю. В другом варианте контроллер системы получает выходные сигналы от датчика, использует сигналы для определения заданной скорости насоса и сообщает контроллеру насоса заданную скорость, например, сообщая контроллеру насоса частоту питания, которая будет подана к электродвигателю. Выполняемые функции для определения заданной скорости могут, таким образом, обеспечиваться программным обеспечением, хранящимся на одном контроллере системы, причем контроллер насоса на основании заданной скорости, полученной от контроллера системы, устанавливает скорость насоса.

В третьем варианте настоящего изобретения обеспечивают способ дегазации расплавленного металла, при этом способ включает этапы расположения приемника, содержащего расплавленный металл и слой шлака над расплавленным металлом в камере, создания разрежения в камере, получения от датчика сигнала, показывающего уровень поверхности шлака, и использования сигнала для управления скоростью создания разрежения в камере для того, чтобы препятствовать вытеканию шлака из приемника.

В четвертом варианте настоящего изобретения обеспечивают способ дегазации расплавленного металла, при этом способ включает этапы расположения приемника, содержащего расплавленный металл и слой шлака над расплавленным металлом в камере, создания разрежения в камере, получения от датчика сигнала, показывающего уровень поверхности шлака, и выключения, по меньшей мере, одного насоса, используемого для создания разрежения в камере в зависимости от сигнала для того, чтобы препятствовать перетеканию шлака из приемника.

Признаки, описанные выше применительно к первому варианту изобретения, одинаково применимы к вариантам со второго по четвертый и наоборот.

Предпочтительные признаки настоящего изобретения будут теперь описаны со ссылкой на сопровождающие чертежи.

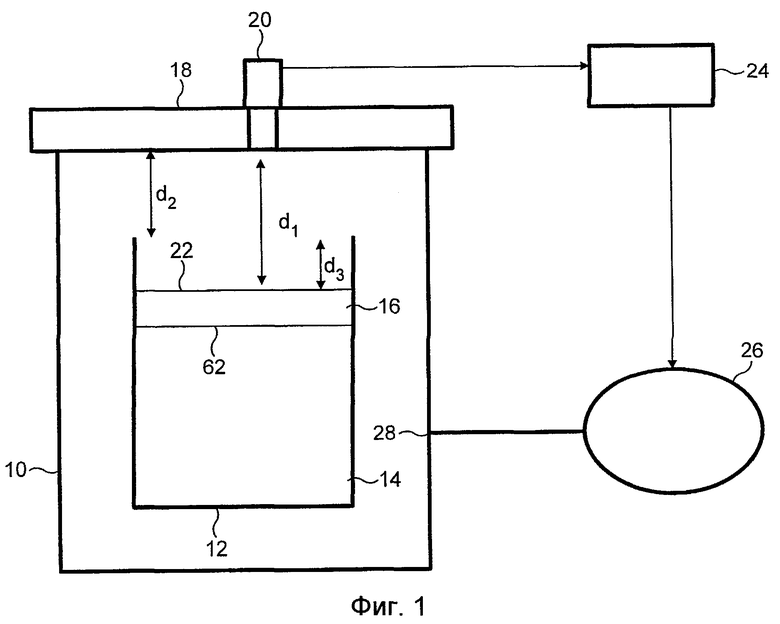

Фиг.1 представляет собой первый вариант осуществления устройства вакуумирования.

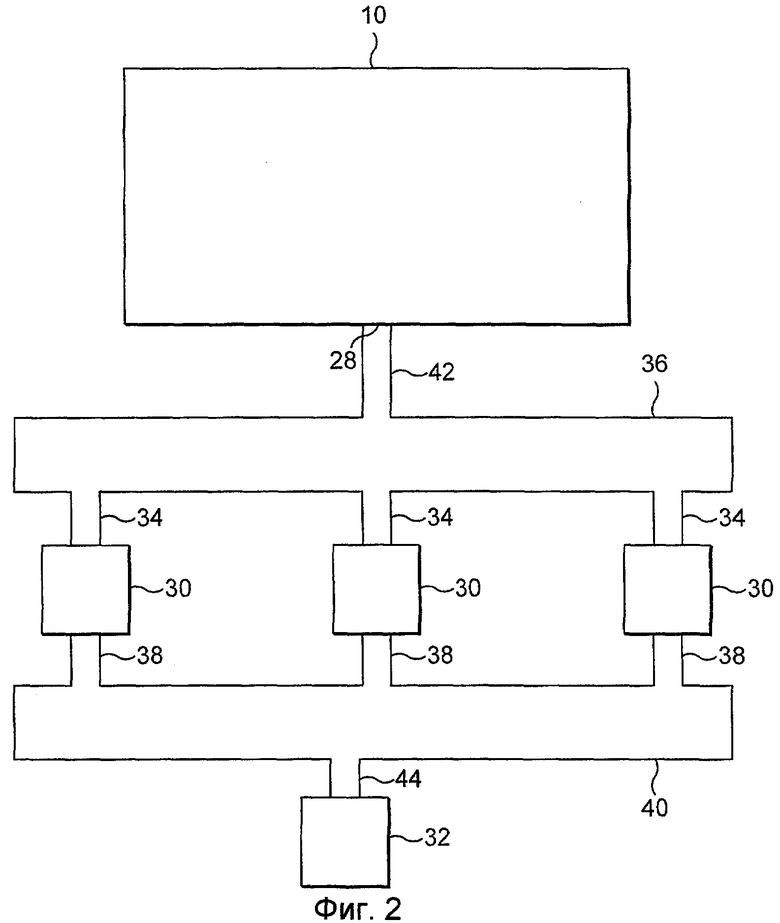

Фиг.2 представляет собой пример устройства вакуумирования для создания разрежения в камере дегазации устройства дегазации, показанного на фиг.1.

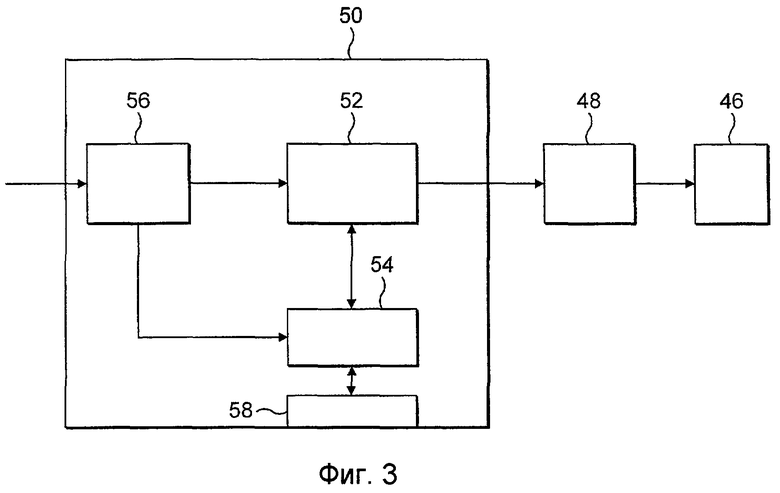

Фиг.3 представляет собой контроллер насоса для приведения в действие электродвигателя бустерного насоса насосного устройства, показанного на фиг.2.

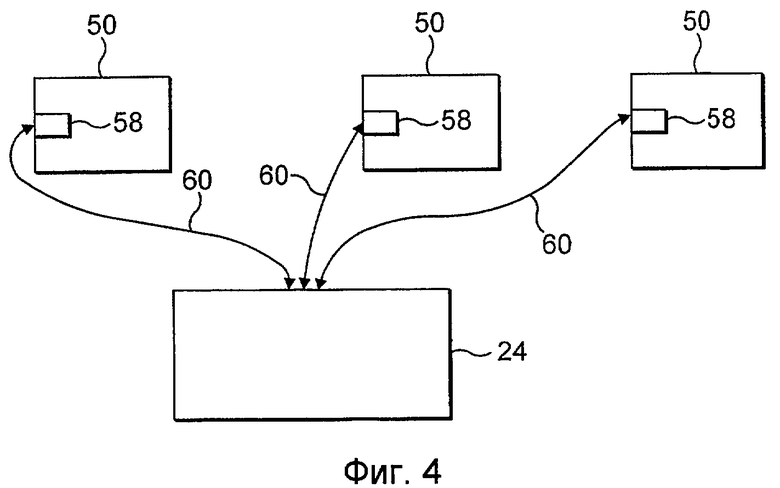

Фиг.4 представляет собой соединение контроллеров бустерных насосов, показанных на фиг.2, с контроллером системы.

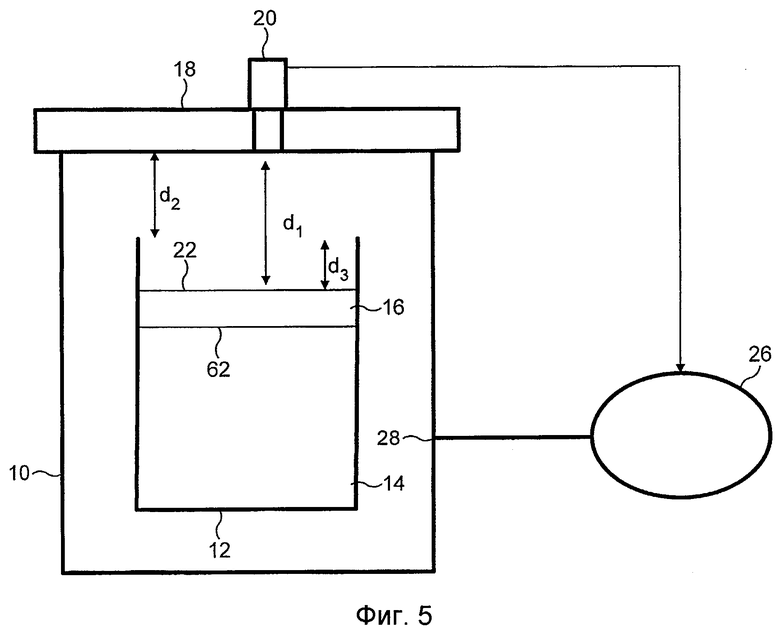

Фиг.5 представляет собой второй вариант осуществления устройства вакуумирования стали.

На фиг.1 показано устройство для дегазации расплавленного металла, например расплавленной стали, содержащее камеру 10 дегазации для размещения приемника или "ковша" 12, содержащего расплавленный металл 14 и слой шлака 16 на поверхности расплавленного металла 14. Камера 10 закрыта крышкой 18, на которой установлен датчик 20 для контроля уровня верхней поверхности 22 шлака 16 в ковше 12. В показанном примере датчик 20 представляет собой локационный приемопередатчик. Датчик 20 соединен с контроллером 24 для управления откачивающим насосным устройством 26, соединенным с выпуском 28 камеры 10.

На фиг.2 показан пример устройства 26 вакуумирования, содержащего множество подобных, бустерных насосов 30, соединенных параллельно, и откачивающего насоса 32. Каждый бустерный насос 30 имеет впуск, соединенный с соответствующим выпуском 34 от впускного трубопровода 36, и выпуск, соединенный с соответствующим впуском 38 выпускного трубопровода 40. Впуск 42 впускного трубопровода 36 соединен с выпуском 28 камеры 10, а выпуск 44 выпускного трубопровода 40 соединен со впуском откачивающего насоса 32. В то время как в показанной насосной системе предусмотрено три бустерных насоса, соединенных параллельно, может быть предусмотрено любое количество бустерных насосов в зависимости от требований к насосному оборудованию камеры. Аналогичным образом там, где предусмотрено относительно большое количество бустерных насосов, может быть предусмотрено два или более откачивающих насоса, соединенных параллельно. Дополнительный ряд или ряды бустерных насосов, соединенных подобным образом параллельно, могут быть предусмотрены при необходимости между первым рядом бустерных насосов и откачивающих насосов.

На фиг.3 каждый бустерный насос 30 содержит механизм 46 накачки, приводимый в действие электродвигателем 48 с регулируемой скоростью вращения. Бустерные насосы обычно включают в себя, по существу, механизм 46 для сухой откачки (или безмасляный), но, как правило, также включают в себя некоторые элементы, такие как опоры и зубчатые передачи, для приведения в действие механизма 46 накачки, который для того, чтобы быть эффективным, требует смазки. Примерами таких безмасляных насосов являются вакуумный насос Рутса, насос Норзея (или "зубчатый") и червячные насосы. Безмасляные насосы, включающие механизмы Рутса и/или Норзея, являются обычно многоступенчатыми, поршневыми насосами, использующими роторы, находящиеся во взаимном зацеплении в каждой насосной камере. Роторы расположены на валах, вращающихся в противоположном направлении, и могут иметь ту же самую конфигурацию в каждой камере или конфигурация может меняться от камеры к камере. Откачивающий насос 32 может иметь либо механизм, подобный механизму накачки бустерных насосов 30, либо другой механизм накачки. Например, откачивающий насос 32 может быть центробежным, лопастным насосом, роторным, поршневым насосом, насосом Норзея или "зубчатым" насосом, или червячным насосом.

Электродвигатель 48 бустерного насоса 30 может быть любым подходящим электродвигателем для приведения в действие механизма 46 накачки. В предпочтительном варианте осуществления электродвигатель 48 содержит трехфазный электродвигатель переменного тока, хотя может использоваться другая технология (например, однофазный электродвигатель переменного тока, электродвигатель постоянного тока, бесщеточный электродвигатель с постоянным магнитом или переключаемый релюктантный электродвигатель).

Контроллер 50 насоса приводит в действие электродвигатель 48. В этом варианте осуществления контроллер 50 насоса содержит инвертор 52 для изменения частоты питания, подаваемой на электродвигатель 48 переменного тока. Частота изменяется инвертором 52 в ответ на команды, полученные от контроллера 54 инвертора. Изменяя частоту питания, подаваемую на электродвигатель, угловая скорость механизма 46 накачки, в дальнейшем называемая скоростью насоса или скоростью накачки, может быть изменена. Блок 56 питания подает питание к инвертору 52 и контроллеру 54 инвертора. Интерфейс 58 также предусмотрен для того, чтобы позволить контроллеру насоса 50 получать сигналы от внешнего источника для использования при управлении насосом 30 и выводить сигналы, касающиеся текущего состояния насоса 30, например текущей скорости насоса, потребления питания насосом и температуры насоса.

В варианте осуществления, показанном на фиг.4, контроллеры 50 насоса каждого из бустерных насосов 30 соединены с контроллером 24. Как показано, кабели 60 могут быть предусмотрены для соединения интерфейсов 58 контроллеров 50 насоса с интерфейсом контроллера 24. В качестве альтернативы контроллеры 50 насоса могут быть соединены с контроллером 24 по локальной вычислительной сети.

Путем использования откачивающего насосного устройства 26 производят создание разрежения в камере 10 дегазации для того, чтобы удалять газы из расплавленного металла 14, содержащегося в ковше 12. Газ затягивается из камеры 10 во впускной трубопровод 36, из которого газ проходит через бустерные насосы 30 в выпускной трубопровод 40. Газ затягивается из выпускного трубопровода 40 откачивающим насосом 32, который выпускает газ, затянутый из камеры 10 при или приблизительно при атмосферном давлении. При разрежении в камере 10 уровень поверхности 22 шлака 16 контролируют с использованием датчика 20. Датчик направляет локационный луч к шлаку 16. Луч сначала отражается от поверхности 22 шлака 16, а затем от поверхности 62 раздела между расплавленным металлом 14 и шлаком 16. В результате датчик 20 получает первое относительно слабое эхо сигнала после первого периода времени при отражении локационного луча поверхностью 22 шлака 16 и второе относительно сильное эхо после второго периода времени при отражении локационного луча от поверхности раздела 62 между расплавленным металлом 14 и шлаком 16. Расстояние d1 между датчиком 20 и поверхностью 22 шлака 16 пропорционально продолжительности первого периода времени. В то время как расстояние d2 между датчиком 20 и верхом ковша 12 является постоянным, расстояние d3 между верхом ковша 12 и поверхностью 22 шлака 16 является, таким образом, также пропорциональным продолжительности первого периода времени.

Датчик 20 выводит на контроллер 24 сигнал, включающий, среди прочего, длину или индикацию длины первого периода времени. Контроллер 24 использует данные, содержащиеся в сигналах для контроля и определения текущего уровня поверхности 22 шлака 16 и скорости изменения уровня поверхности 22, например, ввиду вспенивания шлака 16 при дегазации. Эти параметры используются контроллером 24 для управления скоростью создания разрежения в камере 10, которая в свою очередь определяет скорость дегазации расплавленного металла 14 и, таким образом, степень вспенивания шлака 16. В этом варианте осуществления контроллер 24 изменяет скорости бустерных насосов 30 для управления скоростью создания разрежения в камере 10, выдавая команду на контроллеры 50 насоса для изменения скорости бустерных насосов 30. Например, заданная скорость для бустерных насосов 30 может быть передана на контроллеры 50 насоса 50 в форме заданной частоты для инверторов 52. В ответ на команду, полученную от контроллера 24, каждый контроллер 50 насоса управляет частотой питания, подаваемого к электродвигателю согласно заданной частоте, обеспеченной контроллером 24. Эта заданная частота может быть нулем, так что бустерные насосы 30 выключаются. В качестве альтернативы заданная частота может быть прогрессивно уменьшена до нуля в зависимости от данных, содержащихся в сигналах, полученных от датчика 20.

В результате быстрое увеличение уровня поверхности 22 шлака 16 при вспенивании может быть быстро обнаружено и устранено соответствующим автоматическим, быстрым понижением скорости создания разрежения в камере 10, тем самым понижая скорость, при которой образуется газ на поверхности раздела 62 между расплавленным металлом 14 и шлаком 16, и, следовательно, предотвращая вытекание шлака 16 из ковша 12. Как только уровень поверхности шлака 22 снижен, скорость создания разрежения в камере 10 может быть снова увеличена, выдавая соответствующую команду на контроллеры 50 насоса для увеличения скорости подкачивающих насосов 30.

В варианте осуществления, показанном на фиг.1-4, контроллер 24 системы определяет заданную скорость для бустерных насосов 30 и сообщает заданную скорость бустерным насосам 30. В варианте осуществления, показанном на фиг.5, датчик 20 соединен непосредственно с насосным устройством 26. В этом варианте осуществления сигналы, выданные датчиком 20, получают непосредственно контроллеры 50 насоса, каждый из которых сохраняет функциональные возможности контроллера 24 первого варианта для управления скоростью его соответствующего механизма накачки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАБОТЫ НАСОСНОЙ СИСТЕМЫ | 2006 |

|

RU2421632C2 |

| УСТАНОВКА ВАКУУМНОЙ ДЕГАЗАЦИИ И СПОСОБ ИНЕРТИЗАЦИИ ПИРОФОРНЫХ ПОРОШКОВ | 2022 |

|

RU2837149C2 |

| СПОСОБ ВАКУУМНОГО РАФИНИРОВАНИЯ ЖИДКОЙ СТАЛИ В КОВШЕ | 2007 |

|

RU2348699C2 |

| Способ управления процессом вакуумирования стали | 1980 |

|

SU899671A1 |

| Устройство для вакуумной дегазацииРАСплАВлЕННыХ МЕТАллОВ | 1979 |

|

SU846592A1 |

| СПОСОБ ВАКУУМИРОВАНИЯ СТАЛИ В КОВШЕ | 2008 |

|

RU2377097C1 |

| НАСОСНЫЙ УЗЕЛ ДЛЯ МОЛОКООТСОСА | 2016 |

|

RU2712858C2 |

| Способ управления процессом вакуумирования стали в пусковом периоде | 1991 |

|

SU1778196A1 |

| Камерная установка доводки расплавленного металла | 1992 |

|

SU1836442A3 |

| СИСТЕМА ДЛЯ АВТОМАТИЧЕСКОГО ИЗМЕРЕНИЯ ОБЪЕМНОГО ГАЗОСОДЕРЖАНИЯ И ИСТИННОЙ ПЛОТНОСТИ БУРОВОГО РАСТВОРА | 2005 |

|

RU2310069C2 |

Изобретение относится к металлургии. Технический результат - препятствование выливанию шлака из приемника. Для дегазации расплавленного металла приемник, содержащий расплавленный металл и слой шлака над расплавленным металлом, помещают в камеру и камеру эвакуируют. Поскольку давление в камере понижают, образуется газ на поверхности раздела между расплавленным металлом и шлаком, который вызывает вспенивание шлака. Для того чтобы препятствовать выливанию шлака из приемника, датчик выводит сигнал, показывающий уровень поверхности шлака, и скорость создания разрежения в камере понижают в зависимости от этого сигнала и скорости изменения уровня шлака для понижения скорости образования газа. 4 н. и 14 з.п. ф-лы, 5 ил.

1. Устройство для дегазации расплавленного металла, содержащее камеру для размещения приемника, содержащего расплавленный металл и слой шлака над расплавленным металлом, откачивающее насосное устройство для создания разрежения в камере, датчик для вывода сигнала, показывающего уровень поверхности шлака, и средства управления, выполненные с возможностью получения множества упомянутых сигналов от датчика, определения на основании упомянутых сигналов скорости изменения уровня поверхности шлака в приемнике и управления скоростью создания разрежения в камере в зависимости от упомянутых сигналов и упомянутой скорости изменения уровня поверхности шлака для препятствования вытеканию шлака из приемника.

2. Устройство по п.1, в котором датчик выполнен в виде локационного приемопередатчика для направления локационного луча к шлаку и получения эха локационного луча от поверхности шлака.

3. Устройство по п.2, в котором датчик расположен над приемником так, что период между выводом локационного луча и приемом эха показывает расстояние между датчиком и поверхностью шлака.

4. Устройство по п.3, в котором сигнал, направленный от датчика, показывает длину упомянутого периода, а средства управления выполнены с возможностью управления скоростью создания разрежения в камере в ответ на него.

5. Устройство по п.1, в котором средства управления выполнены с возможностью управления скоростью создания разряжения в камере в зависимости от уровня поверхности шлака и скорости изменения уровня поверхности шлака.

6. Устройство по п.1, в котором откачивающее насосное устройство содержит, по меньшей мере, один насос, а средства управления выполнены с возможностью регулирования скорости вращения насоса для управления скоростью создания разрежения в камере.

7. Устройство по п.6, в котором откачивающее насосное устройство содержит электродвигатель с регулируемой скоростью для приведения в действие упомянутого насоса, причем средства управления выполнены с возможностью изменения питания или тока, подаваемого к электродвигателю с регулируемой скоростью, и скорости вращения насоса.

8. Устройство по п.7, в котором средства управления выполнены с возможностью изменения частоты питания, подаваемой к электродвигателю для регулирования скорости насоса.

9. Устройство по п.6, в котором средства управление выполнены с возможностью выключения упомянутого, по меньшей мере, одного насоса для управления скоростью создания разрежения в камере.

10. Устройство для дегазации расплавленного металла, содержащее камеру для размещения приемника, содержащего расплавленный металл и слой шлака над расплавленным металлом, откачивающее насосное устройство для создания разрежения в камере, датчик для вывода сигнала, показывающего уровень поверхности шлака, и средства управления, выполненные с возможностью получения множества упомянутых сигналов от датчика, определения на основании упомянутых сигналов скорости изменения уровня поверхности шлака в приемнике для выключения, по меньшей мере, одного насоса откачивающего насосного устройства в зависимости от упомянутых сигналов и упомянутой скорости изменения уровня поверхности шлака сигнала для предотвращения вытекания шлака из приемника.

11. Способ дегазации расплавленного металла, включающий этапы расположения приемника, содержащего расплавленный металл и слой шлака над расплавленным металлом в камере, создания разрежения в камере, получения от датчика множества сигналов, показывающих уровень поверхности шлака, использование сигналов для определения скорости изменения уровня поверхности шлака и управления скоростью создания разрежения в камере в зависимости от упомянутых сигналов и упомянутой скорости изменения уровня поверхности шлака для того, чтобы препятствовать вытеканию шлака из приемника.

12. Способ по п.11, в котором датчик расположен над приемником и сигнал показывает расстояние между датчиком и поверхностью шлака.

13. Способ по п.11, в котором скоростью создания разрежения в камере управляют в зависимости и от уровня поверхности шлака, и от скорости изменения уровня поверхности шлака.

14. Способ по п.11, в котором скоростью создания разрежения в камере управляют путем регулирования скорости вращения насоса, используемого для создания разрежения в камере.

15. Способ по п.14, в котором скорость насоса регулируют путем изменения питания или тока, подаваемого к электродвигателю с регулируемой скоростью для приведения в действие насоса.

16. Способ по п.15, в котором частоту питания, подаваемую к электродвигателю, изменяют для регулирования скорости насоса.

17. Способ по п.14, в котором насос выключают для управления скоростью создания разрежения в камере.

18. Способ дегазации расплавленного металла, содержащий этапы расположения приемника, содержащего расплавленный металл и слой шлака над расплавленным металлом в камере, создания разрежения в камере, получения от датчика множества сигналов, показывающих уровень поверхности шлака, использование упомянутых сигналов для определения скорости изменения уровня поверхности шлака и выключения, по меньшей мере, одного насоса, используемого для создания разрежения в камере в зависимости от упомянутых сигналов и упомянутой скорости изменения уровня поверхности шлака для предотвращения вытекания шлака из приемника.

| Способ вакуумирования жидкой стали | 1981 |

|

SU1010140A1 |

| Система автоматического управления процессом вакуумирования стали | 1980 |

|

SU899670A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| US 4604137 А, 05.08.1986 | |||

| Способ управления процессом вакуумирования стали | 1980 |

|

SU899671A1 |

Авторы

Даты

2010-10-20—Публикация

2005-11-16—Подача