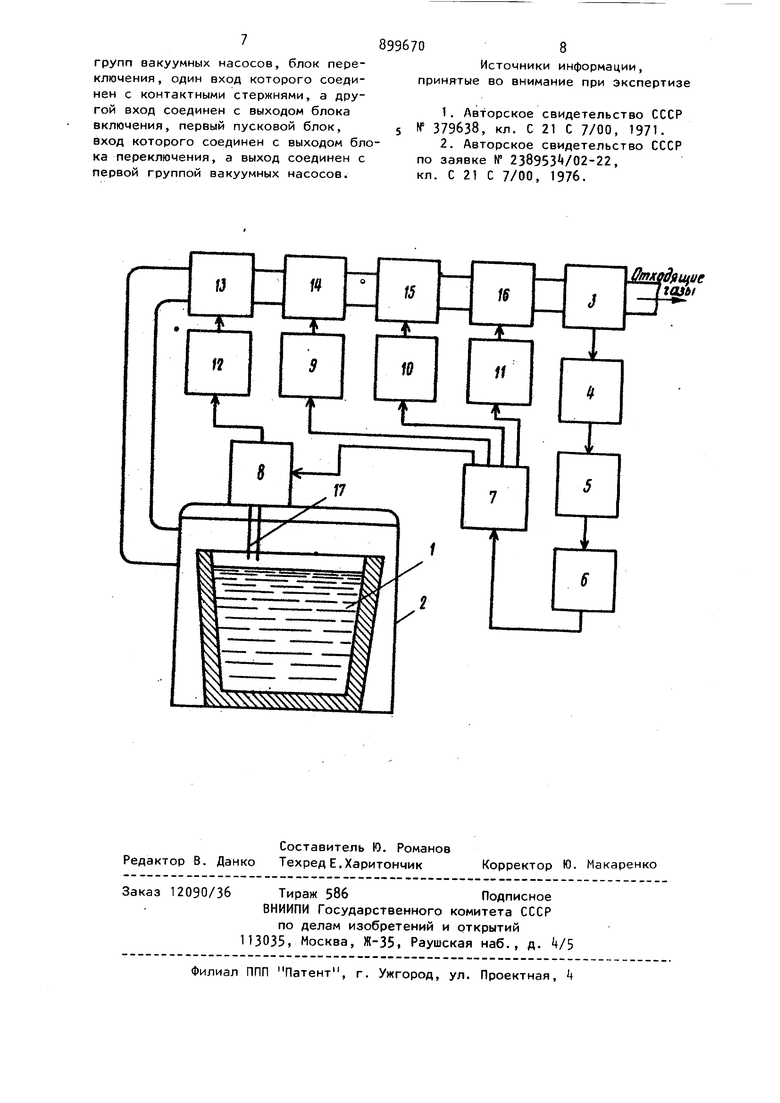

Изобретение относится к области внепечной обработки стали и может быть использовано для проведения про цесса ковшевого вакуумирования стали Известна система управления процессом вакуумирования стали, которая содержит масс-спектрометр, выход которого соединен с входом счетно-решающего устройства экстремальный рег лятор, вход которого соединен с выходом счетно-решающего устройства, а выход - с входом исполнительного механизма, выход которого соединен с средствами изменения расхода инертного газа П. Недостатком указанного технического решения является то, что для его реализации необходимо использовать масс-спектрометр со счетно-решающим устройством, эксплуатация которых в условиях сталеплавильного це ха весьма затруднена (повышенная тем пература, запыленность, вибрация и т.п.), и кроме того, для эксплуатации указанных устройств требуются значительные производственные площади и высококвалифицированный обслуживающий персонал. Наиболее близкой к изобретению является система автоматического управления процессом вакуумирования стали, которая содержит диафрагму, установленную на выходной трубе вакуумных насосов, выход с которой соединен с дифманометром, преобразующим перепад давления в электрический сй1- нал, измерительным прибором, вход которюго соединен с выходом дифманометра, а выход - с блоком дифференцирования, экстремальный регулятор, вход которого соединен с выходом блока дифференцирования, а выход - с входом блока перекидки, у которого один выход соединен с входом средств изменения расхода инертного газа, а другой выход - с входом блока управления приводом вертикального перемещения вакуумной камеры 2. Однако указанная система автомати ческого управления является экстремально-поисковой, которая по максимуму отходящих газов определяет и поддерживает требуемые расход инертного газа и толщину слоя металла в вакуумной камере. При ковшевом вакуумировании металла по максимуму от расхода отходящих газов не требуется определять оптимальный расход инертного газа, кроме того, при ковшевом вакуумировании толщину слоя металла 8 ковше изменирь нельзя. При ковшевом вакуумировании по мере дегазации металла необходимо изменять давление в вакуумной камере только путем последовательного включения груп пы вакуумных насосов, что позволяет значительно снизить энергетические затраты при работе вакуумных насосов. Цель изобретения - сокращение вре мени вакуумирования, ликвидация аварийных ситуаций и экономия энергоресурсов. Поставленная цель достигается тем что система автоматического управления процессом вакуумирования стали, содержащая диафрагму, выход которой соединен с входом дифманометра, блок дифференцирования, вход которого сое динен с .выходом дифманометра, дополнительно содержит прибор для измерения производной, вход которого соединен с выходом блока дифференцирования, а выход - с входом блока вклю чения групп вакуумных насосов, блок включения, первый выход которого сое динен с входом блока переключения, а остальные выходы - с входами пусковы блоков групп вакуумных насосов, у которых выходы соединены с входам.и групп вакуумных насосов, блок переключения , один вход которого соедине с контактным устройством, а другой - с выходом блока включения, первый пу ковой блок, вх.од которого соединен с выходом блока переключения, выход с первой группой вакуумных насосов. На чертеже представлена предлагаемая система автоматического управле ния процессом вакуумирования стали в ковше совместно с технологическим оборудованием. Система включает ковш 1 с металЛОМ, находящийся в вакуумной камере диафрагму 3, установленную на выходной трубе вакуумных насосов, выход которой соединен с входом дифманометра , блок 5 дифференцирования, вход которого соединен с выходом дифманометра k, а выход - с входом измерительного прибора 6, который предназначен для измерения величины и знака производной, блок 7 включения, вход которого соединен с выходом измерительного прибора 6, первый выход - с входом блока 8 переключения, а остальные три выхода - с входами пусковых блоков , блок 8 переключения , у которого один вход соединен с первым выходом блока включения, другой вход - с контактными стержнями, а выход - с входами пускового блока 12, группы вакуумных насосов 13-16, входы которых соединены с выходами пусковых блоков 9-12, Работа системы автоматического управления процессом вакуумирования стали в ковше осуществляется следующим образом. Ковш 1 с металлом устанавливат в вакуумную камеру 2, которую закрывают крышкой. Через крышку вауумной камеры на уровне верхней кромки ковша устанавливают контактные стержни 17- Включают устройство автоматического управления процессом вакуумирования, при этом подается сигнал на пусковой блок 12, который включает первую группу вакуумных насосов. В вакуумной камере 2 создается разрежение 280-300 мм рт,ст,, в ковше 1 начинается дегазация металла с расходом отходящих газов 1,3-1, м/мин, на диафрагме 3 возникает перепад давления, значение которого поступает на дифманометр 4, где перепад давления преобразуется в электрический си|- нал. С дифманометра k сигнал поступает на блок 5 дифференцирования, а с него производная сигнала с дифманометра приходит на измерительный прибор 6, у которого нуль расположен на середине шкалы прибора. При увеличении расхода отходящих газов стрелка на шкале измерительного прибора 6 отклоняется влево, а как только расход отходящих газов начинает уменьшаться, изменяется знак производной, стрелка на шкале измерительного прибора 6 проходит через нуль и начинает перемещаться вправо. На шкале измерительного прибора 6 установлена уставка включения электромагнитного реле,и как только стрелка пройдет к уставке. в лючается электромагнитное репе, которое подает сигнал на блок 7 включения, с которого через командоконтролер сигнал приходит на пусковой блок 9, который включает вторую группу вакуумных насосов k. В вакуумной камере 1 опять снижается давление до 90100 мм рт.ст. Начинается вновь дегазация металла в ковше при более низком давлении расходом отходящих газо 1 ,2-1 ,3 .м /мин. На диафрагме 3 начинает возрастать перепад давления, величина кото рого преобразуется на дифманометре 4 в пропорциональный электрический си|- нал. Сигнал поступает на блок 5 дифференцирования, ас него производная от сигнала приходит на измерительный Ярибор 6. Как только начинается снижение расхода отходящих газов производная изменяет свой знак, что фиксируется на измерительном приборе 6. При изменении знака производ ной стрелка измерительного прибора 6 вновь отклоняется вправо через контакты уставки, включает элект0ома|- нитное реле, которое, в свою очередь включает командоконтролер блока 7 включения, который выдает сигнал на пусковой блок 10, и включается следу щая группа вакуумных насосов 15В вакуумной камере 2 опять происходит снижение давления до lO мм рт.ст., интенсивность дегазации металла возрастает до 1,11,2 . Стрелка на измерительном приборе 6 перемещается от нуля влево и, как только расход отходящих газов начинает уменьшаться, стрелка на измерительном приборе 6 перемещается вправо от нуля, вновь замыкаются кон такты уставки, и через электромаг- нитное реле опять включается командо контролер блока 7 включения, который выдает сигнал на пусковой блок 11, включающий группу вакуумных насосов 16. Вновь в вакуумной камере снижается разрежение до 1-3 мм рт.ст.Дегазация металла увеличивается до 11,1 м /мин, и как только дегазация металла уменьшается, измерительный прибор 6 выдает сигнал на командоконтролер блока 7 включения, который, в свою очередь, дает сигнал на отключение групп вакуумных насосов l 17. Для ликвидации аварийных ситуаций при вакуумировании металла в ковше в системе автоматического управления 06 процессом вакуумирования стали в ковше предусмотрена защита. Принцип ее работы следующий. На крышке вакуумной камеры 1 установлены два селитовых стержня 17, нижние концы которых расположены на уровне верхней стенки ковша а верхние через проводники соединены с катушкой электромагнитного реле блока 8 переключения. Электромагнитное реле блока 8 перекл омения имеет нормально закрытые контакты. Если в процессе вакуумирования происходит вскип металла, и газометаллическая смесь поднимается к верхним стенкам ковша, то замыкаются силитовые стержни, на ка-, тушку электромагнитного реле поступает напряжение, якорь втягивается, и нормально замкнутые контакты размыкаются, пусковой блок 12 выключает первую группу вакуумных насосов 13, и в вакуумной 2 повышается давление, как только уровень газометаллической смеси понизится, силитовые стержни размыкаются, и вновь контакты электромагнитного реле замыкаются и подают сигнал на пусковой блок 12, который включает опять первую группу вакуумных насосов 13Система автоматического управления процессом вакуумирования стзли в ковше имеет высокую надежность в эксплуатации в условиях сталеплавильного цеха. Формула изобретения Система автоматического управления процессом вакуумирования стали, содержащая диафрагму, выход которой соединен с входом дифманометра, блок дифференцирования, вход которого соединен с выходом дифманометра, отличающаяся тем, что, с целью сокращения времени вакуумирования, ликвидации аварийных ситуаций и экономии энергоресурсов при работе вакуумных насосов, она дополнительно содержит прибор для измерения производной, вход которого соединен с выходом блока дифференцирования, а выход с входом включения групп вакуумных насосов, блок включения, первый выход которого соединен с входом блока переключения, а остальные выходы соединены с входами пусковых блоков групп вакуумных насосов, у которых выходы соединены с входами 78996 групп вакуумных насосов, блок переключения, один вход которого соединен с контактными стержнями, а другой вход соединен с выходом блока включения, первый пусковой блок, вход которого соединен с выходом блока переключения, а выход соединен с первой группой вакуумных насосов. 5 0 Источники информации, принятые во внимание при экспертизе 1 Авторское свидетельство СССР № 379638, кл. С 21 С 7/00, 1971. 2. Авторское свидетельство СССР по заявке № 238953V02-22, кл. С 21 С 7/00, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом вакуумирования стали | 1980 |

|

SU899669A1 |

| Система автоматического управления процессом вакуумирования стали | 1980 |

|

SU899668A1 |

| Способ управления процессом вакуумирования стали | 1980 |

|

SU899667A1 |

| Способ управления процессом вакуумирования стали | 1980 |

|

SU899671A1 |

| Устройство управления процессомВАКууМиРОВАНия СТАли | 1979 |

|

SU804698A1 |

| Система автоматического управления дегазацией жидкой стали в струе | 1988 |

|

SU1557174A1 |

| Система автоматического управления процессом вакуумирования стали | 1978 |

|

SU771169A1 |

| Способ управления дегазацией жидкой стали в струе | 1988 |

|

SU1557175A1 |

| Устройство автоматическогоупРАВлЕНия пРОцЕССОМ ВАКууМиРОВАНияМЕТАллА | 1979 |

|

SU798184A1 |

| Способ управления процессом дегазации жидкой стали в струе | 1984 |

|

SU1154344A1 |

Авторы

Даты

1982-01-23—Публикация

1980-05-22—Подача