Изобретение относится к внепечной обработке стали и может быть использовано для проведения процесса ваку- умирования стали циркуляционным споа собом.

Цель изобретения - экономия энергоносителей, сокращение потерь металла и расхода огнеупоров, исключение аварийных ситуаций.

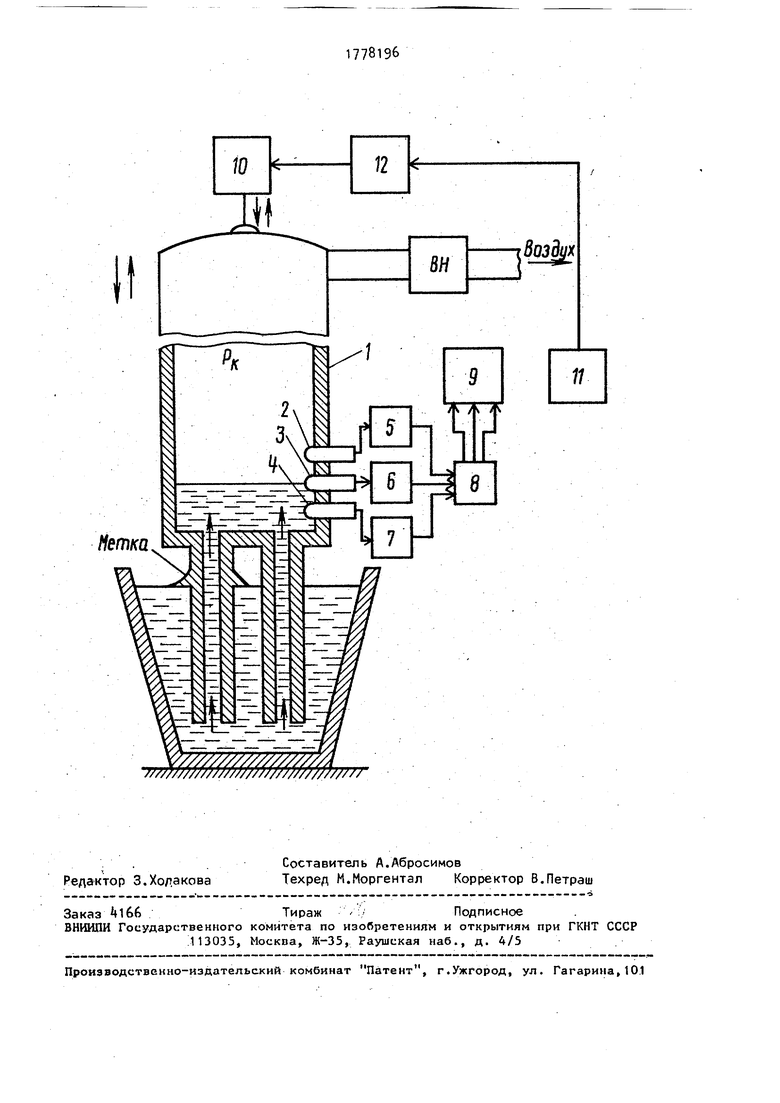

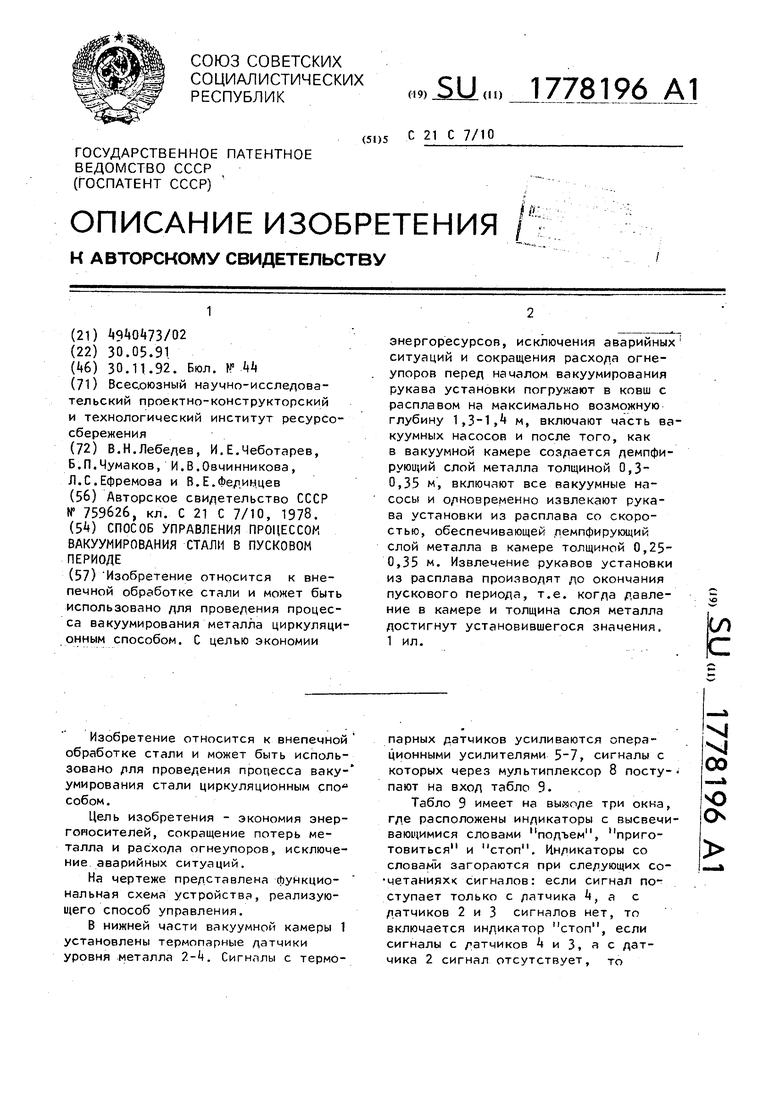

На чертеже представлена Функциональная схема устройства, реализующего способ управления.

В нижней части вакуумной камеры 1 установлены термопарные датчики уровня металла -k. Сигналы с термопарных датчиков усиливаются операционными усилителями , сигналы с которых через мультиплексор 8 посту- пают на вход табло 9.

Табло 9 имеет на выводе три окна, где расположены индикаторы с высвечивающимися словами подъем, приготовиться и стоп. Индикаторы со словам и загораются при следующих со- четанияхк сигналов: если сигнал поступает только с датчика kf а с датчиков 2 и 3 сигналов нет, то включается индикатор стоп, если сигналы с датчиков 4 и 3, ас датчика 2 сигнал отсутствует, то

VI

vj 00

Ю

О

включается индикатор приготовиться

если есть сигналы с датчиков 2-4, то включается индикатор подъем11. Перемещение вакуумной камеры установки 1 производится приводным двигателем 10, который включается с пульта 11. Реверс приводного двигателя 12 осуществляется реверсивным магнитным пускателем 12.

Энерго- и ресурсосберегающий способ управления процессов вакуумиро- вания стали в пусковом периоде осуще ставляется следующим образом.

Под рукавами камеры 1 располагают ковш с расплавом.

Оператор включает измерительную аппаратуру и производит погружение рукавов установки в ковш с расплавом на глубину 1,3-1,4 м (максималь- но до установленной на рукавах отметки на расстоянии 1,4 м от начала рукавов). Как только погружение рукавов на заданную глубину закончено, оператор включает все группы вакуум- ных насосов. В вакуумной камере 1 снижается давление}и из-за разности давлений металл заполняет вакуумную камеру. Как только металл достигнет уровня датчика 4, на табло 9 зато- рается сигнал стоп. Оператор этот сигнал не учитывает. Уровень металла в вакуумной камере продолжает подниматься и достигнет датчика 3, на табло 9 сигнал стоп гаснет и зато- рается сигнал приготовиться. Давление в вакуумной камере продолжает снижаться, уровень металла поднимается и достигает датчика 2. На табло 9 сигнал приготовиться гасне и загорается сигнал подъем. Оператор с пульта 11 через реверсивный магнитный пускатель 12 включает приводной двигатель 10 на подъем вакуумной камеры. Начинается извлече- ние рукавов установки из расплава. Из вакуумной камеры сливается в ковш металл, соответственно понижается его уровень, и датчики 2 и 3 дают соответствующие сигналы на табло 3. Как только уровень металла достигнет датчика 4 и на табло 9 появится сигнал стоп, оператор прекращает извлечение рукавов установки из расплава путем остановки приводного двигателя 10. Вакуумные насосы продрлхсают откачивать воздух из системы, давление в вакуумной камере продолжает снижаться и соответственно уровень

1

10

-

g

- 20 , - 25 30 д- де т 45ш т ат

177819&4

металла повышается. Как только на табло 9 вновь появится сигнал приготовиться, а затем и сигнал подъем, оператор снова начинает продолжать извлечение рукавов установки из расплава. Снова осуществляется слив металла из вакуумной камеры, соответственно срабатывают датчики 2 и 3, а на табло 9

50

55

возникает сигнал стоп. Оператор прекращает подъем вакуумной камеры. Но вакуумные насосы работают, давление в вакуумной камере снижается, уровень металла вновь поднимается и оператор ожидает, когда на табло 9 появится сигнал команды подъем. Все операции повторяются. Как только после очередного извлечения рукавов установки уровень металла в вакуумной камере не возрастает, то можно считать пусковой этап закончился, в вакуумной камере давление достигло 133,3-266,5 Па (1-2 мм рт.ст.). Оператор путем вариации перемещения вакуумной камеры устанавливает толщину слоя металла 0,3 м, на табло 9 появляется сигнал приготовиться, а затем вводит во всасывающий рукав аргон и начинается дегазация металла циркуляционным способом.

Принцип работы способа управления процессом вакуумирования в пусковом периоде основан на следующих теоретических положениях.

Перед вакуумированием рукава установки погружают в ковш с расплавом на максимально возможную глубину 1,3- 1,4 м, верхний предел которой ограничен общей длиной рукава и выплескиванием металла из ковша при глубоком погружении рукавов. Включают вакуумные насосы,а в камере создается разрежение и расплав под действием атмосферного давления поднимается по рукавам в камеру. Но при высокой скорости снижения давления металл разгоняется в рукавах и происходит фонтанирование его в камере. В -результате происходит заплескивание расплава на стенки и крышку камеры, что ведет к дополнительным потерям металла, увеличению расхода огнеупоров или к аварийным ситуациям. При низкой скорости снижения давления фонтанирования расплава не происходит, но длительность вакуумирования возрастает на . Это обстоятельство увели10

э177«1ЭЬ

чивает температурные потери металла (3,5-5°Г. в 1 мин), следовательно, требуется перегрев металла в сталепла- вильных агрегатах, увеличение расхода топлива и электроэнергии. Таким образом, начальный этап пускового периода нужно провести за минимальное время но без фонтанирования металла в камере. Поэтому в начале вакууми- рования включаются только часть вакуумных насосов. После создания демпфирующего слоя металла в камере толщиной 0,3-0,35 м включаются все вакуумные насосы. Давление в камере снижается с высокой скоростью, однако наличие демпфирующего слоя существенно уменьшает Фонтанирование металла и забрызгивание на стенки и исключает попадание его на крышку камеры.

Для уменьшения настылей металла на стенках камеры верхняя граница демпфирующего слоя в пусковом пе- « риоде принята равной оптимальной толщине слоя металла в установившемся режиме, равной 0,35-0,37 м. При толщине демпфирующего слоя меньше 0,25 м фонтанирование металла в камере становится недопустимо большим, что может создать аварийную ситуацию.

Проведенные испытания показали, что при использовании способа управления время пускового этапа сокращается на 15-20%, соответственно окращается и длительность работы вакуумных насосов на то же время, нижается температура перегрева мет1 п п м р м е

Ф

15

20

ум в ме л л кр ог си ни ко мо 25. ча да ще вк но ки чи ка

30

35

че пр пе ка та

0

талла перед выпуском на 5 10 С, а это значительно сокращает потребление топлива, идущего на выплавку стали. Отсутствие выбросов металла на пусковом этапе ликвидировано, что снизило количество ремонтов с 6 до 3 в год, а это снижает расход, огнеупоров.

Формула изобретения

Способ управления процессом ваку- умирования стали в пусковом периоде, включающий измерение толщины слоя металла в вакуумной камере, отличающийся тем, что, с целью экономии энергоносителей, сокращения потерь металла и расхода огнеупоров, исключения аварийных ситуаций, перед началом вакуумирова- ния рукава установки погружают в ковш с расплавом на максимально возможную глубину 1 ,3-1, м, включают часть вакуумных насосов и после создания в вакуумной камере демпфирующего слоя металла толщиной 0,3-0,35 м включают все вакуумные насосы и одновременно извлекают рукава установки из расплава со скоростью, обеспечивающей демпфирующий слой металла в камере толщиной 0,25-0,35 м, извле

чение рукавов установки из расплава производят до окончания пускового периода при достижении давления в камере и толщины слоя металла ус-- тановившегося значения.

Метка

У////////// /////,

Щ7Л

////////.

///////////

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ циркуляционного вакуумирования стали | 1980 |

|

SU899665A1 |

| Способ управления процессом вакуумирования металла | 1987 |

|

SU1447875A1 |

| Устройство управления процессомВАКууМиРОВАНия СТАли | 1979 |

|

SU804698A1 |

| Способ управления процессом вакуумирования стали | 1980 |

|

SU899671A1 |

| Установка для вакуумирования жидкого металла в потоке | 1983 |

|

SU1108111A1 |

| Способ управления процессом вакуумной обработки жидкого металла | 1982 |

|

SU1018982A1 |

| Установка для вакуумирования жидкого металла в потоке | 1983 |

|

SU1093712A1 |

| Система автоматического управления процессом вакуумирования стали | 1980 |

|

SU899670A1 |

| КОМБИНИРОВАННЫЙ БЕССТОПОРНЫЙ ПРОМЕЖУТОЧНЫЙ КОВШ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК ДЛЯ ВАКУУМИРОВАНИЯ РАСПЛАВА МЕТАЛЛА В ПОТОКЕ ПРИ РАЗЛИВКЕ ЕГО ПО ОТДЕЛЬНЫМ КРИСТАЛЛИЗАТОРАМ | 1999 |

|

RU2162768C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2016 |

|

RU2635493C2 |

Изобретение относится к вне- печной обработке стали и может быть использовано для проведения процесса вакуумирования металла циркуляционным способом. С целью экономии энергоресурсов, исключения аварийных ситуаций и сокращения расхода огнеупоров перед началом вакуумирования рукава установки погружают в ковш с расплавом на максимально возможную глубину 1,3-1, м, включают часть вакуумных насосов и после того, как в вакуумной камере создается демпфирующий слой металла толщиной 0,3 0,35 м, включают все вакуумные насосы и одновременно извлекают рукава установки из расплава со скоростью, обеспечивающей лемпфирующий слой металла в камере толщиной 0,25- 0,35 м. Извлечение рукавов установки из расплава производят до окончания пускового периода, т.е. когда давление в камере и толщина слоя металла достигнут установившегося значения. 1 ил. СО с

| Авторское свидетельство СССР VF 759626, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ( СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВАКУУМИРОВАНИЯ СТАЛИ В ПУСКОВОМ ПЕРИОДЕ | |||

Авторы

Даты

1992-11-30—Публикация

1991-05-30—Подача