Область техники

Настоящее изобретение относится к головке сверла для обработки глубоких отверстий, состоящей из режущего лезвия, прикрепленного на поверхности торца корпуса головки, и опорных пластин, прикрепленных на стороне периферии корпуса головки, в частности изобретение относится к головке сверла для сверления глубоких отверстий с использованием системы сверления «ВТА» или системы эжекторного сверления.

Предшествующий уровень техники

Существуют системы для сверления глубоких отверстий в основном трех следующих видов: система сверления ружейными или пушечными сверлами, система сверления «ВТА» и система эжекторного сверления. В головке сверла, используемой в системе сверления ружейными или пушечными сверлами, по всей длине корпуса головки выполнен V-образный желоб для удаления высверленного материала. В этой системе эмульсия для охлаждения и смазки под высоким давлением подается к конце режущего лезвия внутри хвостовика сверла, при этом высверленный материал разбивается эмульсией для охлаждения и смазки под высоким давлением, и разбитый материал принудительно удаляется по V-образному желобу.

Используемая в системе «ВТА» головка сверла содержит режущее лезвие, прикрепленное к поверхности торца корпуса головки, прикрепленного к концу трубчатой штанги, и опорные пластины, установленные на стороне периферии корпуса головки. В этой системе труба, в которой выполнена направляющая втулка, примыкает к концевой поверхности просверливаемого материала. Эмульсию для охлаждения и смазки под высоким давлением подают из отверстия подачи эмульсии, при этом концевые поверхности направляющей втулки и трубы уплотнены уплотняющим материалом, и эмульсия выходит на режущее лезвие из зазора между штангой и направляющей втулкой через зазор между просверленным отверстием материала и периферической поверхностью головки сверла, проходит в штангу от режущего лезвия через отверстие головки сверла, уносит создаваемый режущим лезвием материал и удаляет его через отверстие удаления.

Головка сверла, используемая в системе эжекторного сверления, содержит режущее лезвие, прикрепленное к поверхности торца корпуса головки, прикрепленного к концу хвостовика, образованного двойной трубой, формирующей канал для подачи эмульсии для охлаждения и смазки между внешней трубой и внутренней трубой, опорные пластины, установленные на стороне периферии корпуса головки, и отверстие, выполненное в корпусе и сообщенное с полостью внутренней трубы. В этой системе сверления большинство эмульсии для охлаждения и смазки, поступающей из отверстия подачи эмульсии в трубе во время сверления, проходит от отверстия для эмульсии по каналу подачи эмульсии между внешней трубой и внутренней трубой, поступает на режущее лезвие через зазор между просверленным отверстием материала и периферической поверхностью головки сверла, проходит во внутреннюю трубу из отверстия, и часть эмульсии для охлаждения и смазки непосредственно поступает во внутреннюю трубу. Затем внутреннее давление внутренней трубы становится отрицательным, создается разность давлений и формируется всасывающее усилие. Высверленный материал всасывается посредством разрежения всасывающего усилия и удаляется через выход для удаления.

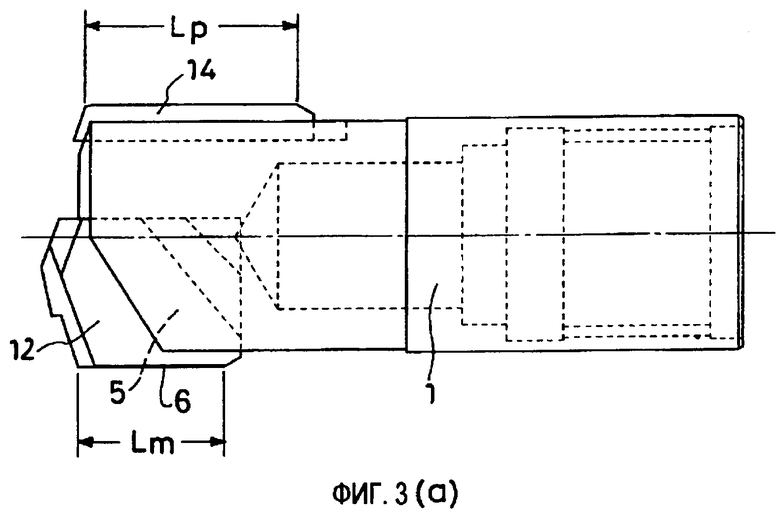

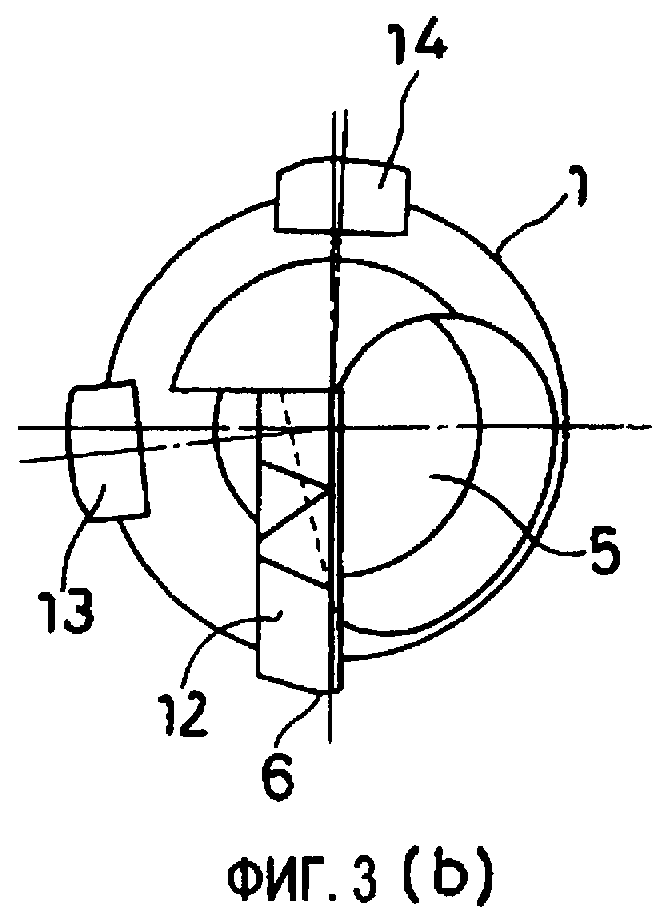

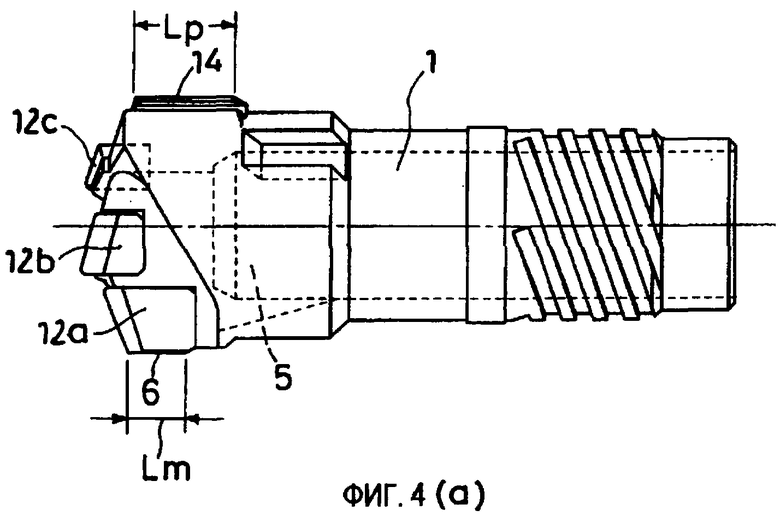

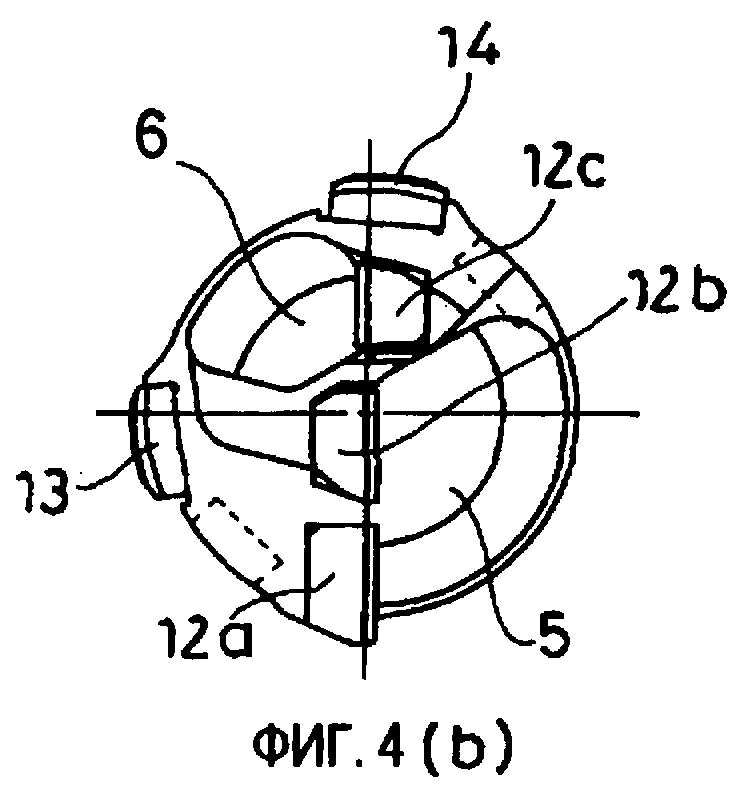

Приведенные в данной заявке фиг.3а показывает боковую проекцию известной головки сверла, используемой в системе сверления «ВТА» и в эжекторной системе сверления, и фиг.3b показывает ее вид с торца. На указанных фигурах показан полый корпус 1 головки сверла, режущее лезвие 12, состоящее из одиночного лезвия, прикрепленного к поверхности торца корпуса 1 головки, опорные пластины 13 и 14, установленные по периметру корпуса 1 головки, и отверстие 5 для удаления шлама и эмульсии для охлаждения и смазки. Фиг.4а показывает боковую проекцию еще одной известной головки сверла, аналогичной той, которая используется в системе сверления «ВТА» и эжекторной системе сверления, фиг.4b показывает вид с торца этой головки. Согласно данным фигурам режущие лезвия 12а, 12b, 12с, образующие составное лезвие, прикреплены к поверхности торца корпуса 1 головки, и опорные пластины 13 и 14 установлены на периферии корпуса 1 головки.

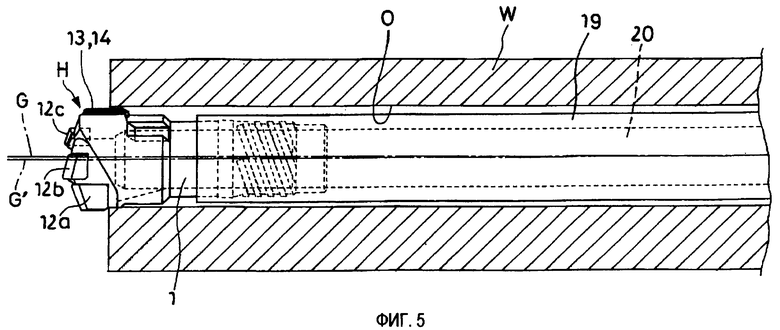

В обычной головке сверла, используемой в описываемой выше системе сверления «ВТА» согласно фиг.3а и 4а, поскольку длина Lp опорных пластин 13 и 14 в осевом направлении превышает длину Lm выступающего наружу на стороне периферии и обращенного в направлении вращения сверла края 6 режущих лезвий 12 и 12а в направлении вращения сверла в осевом направлении, круглость и прямолинейность просверливаемого отверстия ухудшаются, и точность сверления отверстия снижается. Когда головка Н сверла проникает в просверливаемый материал W и выступает от верхнего конца отверстия О при завершении сверления, как показано на фиг.5, опорные пластины 13 и 14, у которых длина Lp в осевом направления большая, входят в отверстие О, и затем режущее лезвие 12а, у которого длина Lm выступающего наружу края 6 небольшая, входит в отверстие О. При этом возникает трудность, заключающаяся в том, что верхний конец отверстия О будет поврежден режущим лезвием 12а при отведении назад головки сверла. Фиг.5 показывает состояние, при котором опорные пластины 13 и 14 находятся в отверстии O, и режущее лезвие 12а выступает из верхнего конца отверстия О и показывает положение, в котором осевая линия корпуса 1 головки имеет наклон от G до G'. Помимо этого, на фиг.5 показаны внешняя труба 19 и внутренняя труба 20 соответственно.

Предполагается, что причина снижения точности сверления отверстия, когда, как упомянуто выше, длина Lp каждой из опорных пластин 13 и 14 в осевом направлении превышает длину Lm выступающего наружу края 6 режущего лезвия в осевом направлении, заключается в следующем. Сопротивление резанию, противодействующее режущим лезвиям 12 и 12а во время их работы, воспринимается стенкой отверстия просверливаемого материала W посредством опорной пластины 13 и опорной пластины 14, определяющей как вектор силы главной составляющей (основной силы резания) и как вектор осевого усилия, приблизительно ортогональный по отношению к силе главной составляющей. Выступающий наружу край 6 режущих лезвий 12 и 12а является опорой режущим лезвиям 12 и 12а, направляет головку сверла для ее перемещения вперед прямо и придает стабильность режущему лезвию. В связи с этим невозможно получить глубокое отверстие с хорошей круглостью и прямолинейностью без обеспечения уравновешивания давления между выступающим наружу краем 6 и опорными пластинами 13 и 14. В известной головке сверла, поскольку длина Lp опорных пластин 13 и 14 в осевом направлении превышает длину Lm выступающего наружу края 6 в осевом направлении, возникает дисбаланс давления между краем 6 и опорными пластинами 13 и 14. Вследствие этого ухудшаются круглость и прямолинейность отверстия, и снижается точность сверления отверстия.

Известна также головка сверла для обработки глубоких отверстий, содержащая режущее лезвие, прикрепленное к поверхности торца корпуса головки, и опорные пластины, прикрепленные на стороне периферии корпуса, при этом длина выступающего наружу на стороне периферии и обращенного в направлении вращения сверла края режущего лезвия головки от торца корпуса в осевом направлении по существу одинакова с длиной опорных пластин в осевом направлении (см. патент Великобритании 765561, 1957).

Данная головка сверла также не обеспечивает требуемых круглости и прямолинейности отверстий и точности их сверления.

Изобретение разработано для решения изложенной выше проблемы, и его цель заключается в создании головки сверла, для сверления глубоких отверстий, обеспечивающей улучшение круглости и прямолинейности отверстия и повышение, точности сверления отверстия.

Сущность изобретения

Согласно изобретению создана головка сверла для обработки глубоких отверстий, содержащая режущее лезвие, прикрепленное к поверхности торца корпуса головки, и опорные пластины, прикрепленные на стороне периферии корпуса, при этом длина выступающего наружу на стороне периферии и обращенного в направлении вращения сверла края режущего лезвия головки от торца корпуса в осевом направлении по существу одинакова с длиной опорных пластин в осевом направлении, и верхний конец и задний конец указанного выступающего наружу края по существу выровнены с верхним концом и задним концом опорных пластин соответственно в круговом направлении.

Режущее лезвие может быть одиночным лезвием, составным лезвием, расположенным в диаметральном направлении корпуса головки, или может быть образовано одиночными лезвиями или составными лезвиями, симметрично расположенными на поверхности торца корпуса в диаметральном направлении.

Опорные пластины могут включать в себя опорную пластину, воспринимающую главное режущее усилие, создаваемое режущим лезвием во время бурения, и определяющую размер опорную пластину, воспринимающую осевое усилие, по существу ортогональное по отношению к основному режущему усилию.

Поставленная цель изобретения достигается вышеописанной головкой сверла благодаря тому, что длина выступающего наружу на стороне периферии и обращенного в направлении вращения сверла края режущего лезвия головки от торца корпуса в осевом направлении по существу одинакова с длиной опорных пластин в осевом направлении, и верхний конец и задний конец указанного выступающего наружу края по существу выровнены с верхним концом и задним концом опорных пластин соответственно в круговом направлении, что обеспечивает уравновешивание давления между выступающим наружу краем и опорными пластинами. Таким образом, улучшаются цилиндричность, круглость, прямолинейность и т.п.отверстия, и повышается точность сверления отверстия.

Краткое описание чертежей

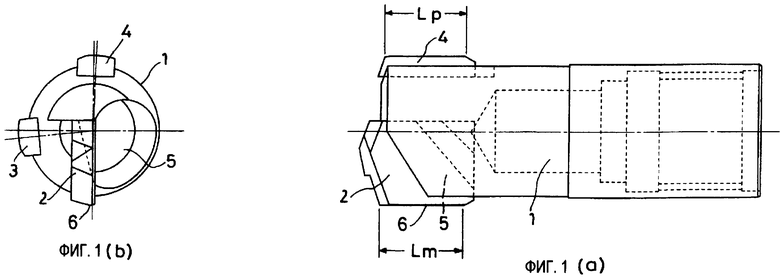

Фиг.1(а) изображает боковую проекцию головки сверла согласно изобретению, используемой в системе сверления «ВТА» и системе эжекторного сверления;

фиг.1(b) - вид с торца головки, показанной на фиг.1(а);

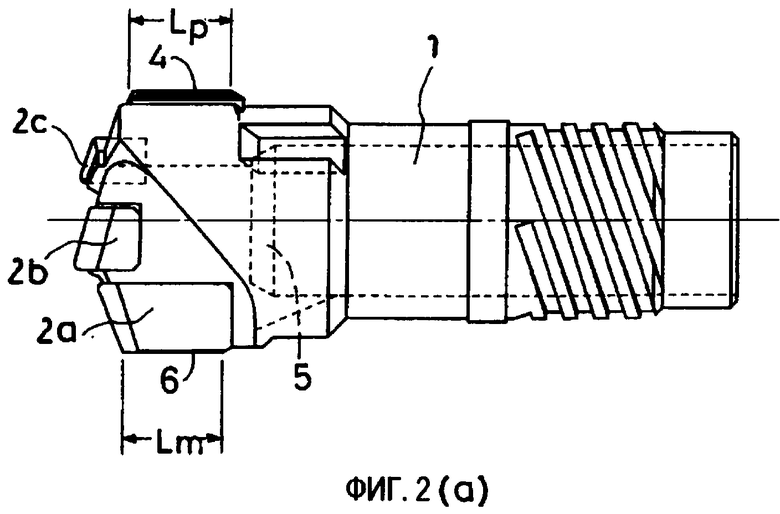

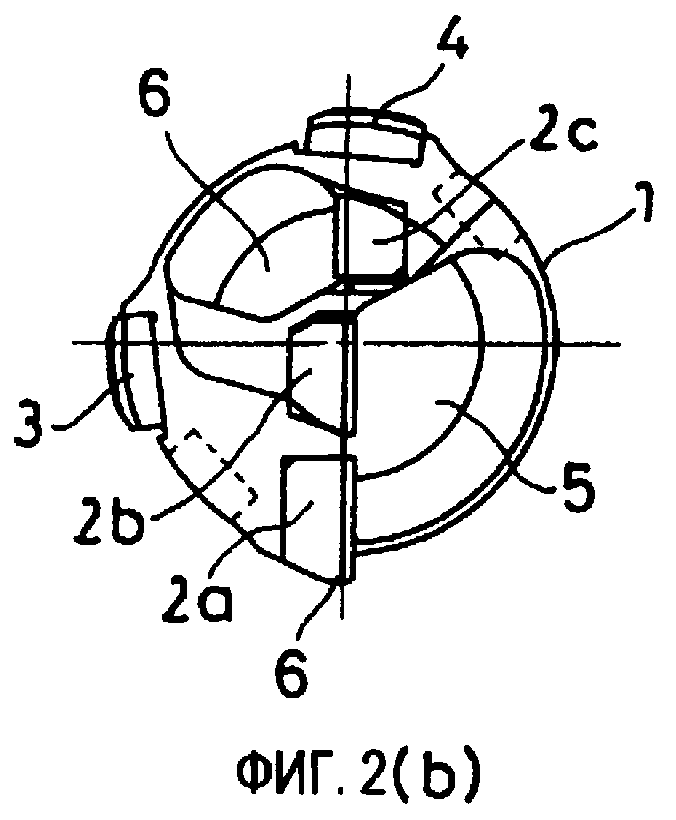

фиг.2(а) - боковая проекция еще одной головки сверла согласно изобретению;

фиг.2(b) - вид с торца головки, показанной на фиг.1(а);

фиг.3(а) - боковая проекция известной головки сверла;

фиг.3(b) - вид с торца известной головки;

фиг.4(а) - боковая проекция еще одной известной головки сверла;

фиг.4(а) - вид с торца этой известной головки;

фиг.5 - вид, иллюстрирующий состояние, при котором известная головка сверла проникает в просверливаемый материал и выступает из верхнего конца отверстия при завершении сверления.

Предпочтительный вариант осуществления изобретения

Предпочтительный вариант осуществления изобретения приведен ниже со ссылкой на фиг.1 и 2.

В головке сверла согласно изобретению, показанной на фиг.1, режущее лезвие 2, представленное одиночным лезвием, прикреплено к поверхности торца корпуса 1 головки, и опорные пластины 3 и 4 прикреплены на стороне периферии корпуса 1 головки. Режущее лезвие 2 и опорные пластины 3 и 4 выполнены таким образом, что длина Lm выступающего наружу на стороне периферии и обращенного в направлении вращения края 6 режущего лезвия 2 в осевом направлении по существу одинакова с длиной Lp опорных пластин 3 и 4 в осевом направлении. Режущее лезвие 2 и опорные пластины 3 и 4 прикреплены к корпусу 1 головки, при этом верхний конец и задний конец выступающего наружу края 6 в осевом направлении по существу выровнены с верхним концом и задним концом опорных пластин 3 и 4 соответственно в круговом направлении. Головка имеет отверстие 5 для удаления шлама и эмульсии для охлаждения и смазки.

В показанной на фиг.2(а) и 2 (b) головке сверла режущее лезвие 2, являющееся составным лезвием, прикреплено к торцевой поверхности корпуса 1 головки, и опорные пластины 3 и 4 установлены на стороне периферии корпуса 1 головки. Режущее лезвие 2 и опорные пластины 3 и 4 выполнены таким образом, длина Lm выступающего наружу на стороне периферии и обращенного в направлении вращения края 6 режущего лезвия 2 в осевом направлении по существу одинакова с длиной Lp опорных пластин 3 и 4 в осевом направлении. Режущее лезвие 2 и опорные пластины 3 и 4 прикреплены к корпусу 1 головки, при этом верхний конец и задний конец выступающего наружу края 6 в осевом направлении по существу выровнены с верхним концом и задним концом опорных пластин 3 и 4 соответственно в круговом направлении.

В головках сверла согласно изобретению в соответствии с фиг.1 и фиг.2 сопротивление резанию, противодействующее режущим лезвиям 2 и 2а во время сверления, воспринимается стенкой отверстия просверливаемого материала через опорную пластину 3 и опорную пластину 4, определяющую размер как вектор силы главной составляющей (основное усилие резания) и как вектор осевого усилия, приблизительно ортогональный по отношению к силе главной составляющей. Выступающий наружу край 6, обращенный в направлении вращения сверла, поддерживает режущие лезвия 2 и 2а и направляет сверло таким образом, что оно может продвигаться вперед прямо и обеспечивает стабильность резания.

В связи с тем, что в головках сверла согласно изобретению режущее лезвие 2 и опорные пластины 3 и 4 выполнены таким образом, длина Lm выступающего наружу на стороне периферии и обращенного в направлении вращения края 6 режущего лезвия 2 в осевом направлении по существу одинакова с длиной Lp опорных пластин 3 и 4 в осевом направлении, и верхний конец и задний конец выступающего наружу края 6 в осевом направлении по существу выровнены с верхним концом и задним концом опорных пластин, обеспечивается уравновешивание давления между выступающим наружу краем 6 и опорными пластинами 3 и 4 и, тем самым, улучшается цилиндричность, круглость, прямолинейность и т.п. отверстия и повышение точности сверления отверстия.

В вышеописанном варианте осуществление в качестве варианта режущего лезвия применено режущее лезвие 2, являющееся одиночным лезвием согласно фиг.1, или режущие лезвия 2а, 2b, 2с, образующие составное лезвие, т.е. одиночное лезвие разделено на несколько лезвий. Одиночные или составные режущие лезвия могут располагаться симметрично на поверхности торца корпуса 1 головки в диаметральном направлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРПУС СВЕРЛА | 1995 |

|

RU2135331C1 |

| СВЕРЛИЛЬНАЯ ГОЛОВКА ИНСТРУМЕНТА ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ, В ЧАСТНОСТИ, ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ ПО ТЕХНОЛОГИИ ВТА, И ИНСТРУМЕНТ ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 2011 |

|

RU2570269C2 |

| СВЕРЛО | 1995 |

|

RU2147265C1 |

| СТАНОК ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 2007 |

|

RU2401182C2 |

| КОЛЬЦЕВОЕ СВЕРЛО | 2007 |

|

RU2433891C2 |

| СВЕРЛО | 2002 |

|

RU2283224C2 |

| ОПОРНЫЙ ВКЛАДЫШ ДЛЯ СВЕРЛА | 1995 |

|

RU2136450C1 |

| СВЕРЛО | 1995 |

|

RU2146986C1 |

| СВЕРЛИЛЬНАЯ СИСТЕМА ДЛЯ ГЛУБОКИХ ОТВЕРСТИЙ | 2014 |

|

RU2630722C2 |

| СПОСОБ ОХЛАЖДЕНИЯ РЕЖУЩЕЙ ЧАСТИ СВЕРЛА ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ И СВЕРЛО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2156180C2 |

Головка, содержащая режущее лезвие, прикрепленное к поверхности торца корпуса головки, и опорные пластины, прикрепленные на стороне периферии корпуса. При этом длина выступающего наружу на стороне периферии и обращенного в направлении вращения сверла края режущего лезвия от торца корпуса в осевом направлении по существу одинакова с длиной опорных пластин в осевом направлении. При этом верхний конец и задний конец указанного выступающего наружу края по существу выровнены с верхним концом и задним концом опорных пластин соответственно в круговом направлении. Технический результат - повышение точности обрабатываемого отверстия. 4 з.п. ф-лы, 9 ил.

1. Головка сверла для обработки глубоких отверстий, содержащая режущее лезвие, прикрепленное к поверхности торца корпуса головки, и опорные пластины, прикрепленные на стороне периферии корпуса, при этом длина выступающего наружу на стороне периферии и обращенного в направлении вращения сверла края режущего лезвия от торца корпуса в осевом направлении, по существу, одинакова с длиной опорных пластин в осевом направлении, при этом верхний конец и задний конец указанного выступающего наружу края, по существу, выровнены с верхним концом и задним концом опорных пластин соответственно в круговом направлении.

2. Головка сверла по п.1, в которой режущее лезвие выполнено в виде одиночного лезвия.

3. Головка сверла по п.1, в которой режущее лезвие выполнено в виде составного лезвия, расположенного в диаметральном направлении корпуса головки.

4. Головка сверла по п.1, в которой режущее лезвие образовано одиночными лезвиями или составными лезвиями, симметрично расположенными на поверхности торца корпуса головки в диаметральном направлении.

5. Головка сверла по любому из пп.1-4, в которой опорные пластины включают опорную пластину, воспринимающую главное режущее усилие, создаваемое режущим лезвием во время сверления, и определяющую размер опорную пластину, воспринимающую осевое усилие, по существу, ортогональное по отношению к главному режущему усилию.

| Пневматический упругий элемент | 1978 |

|

SU765561A1 |

| Сверлильная головка | 1980 |

|

SU1263434A1 |

| Способ обработки отверстий осевым режущим инструментом | 1986 |

|

SU1495012A1 |

| Инструмент для обработки отверстий | 1989 |

|

SU1662769A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

Авторы

Даты

2010-11-10—Публикация

2006-05-19—Подача