Настоящее изобретение относится к способу обработки одинаковых металлических труб для сварки в стык с целью формирования газопроводов, нефтепроводов, а также к способу сварки металлических труб, обработанных согласно способу обработки.

При формировании трубопроводов важно, чтобы сварочный шов между трубами был необходимого качества для перегонки нефти и газа, то есть сварочный шов должен быть выполнен без дефектов, являющихся причиной непрочности конструкции.

Для проведения качественной сварки мы предлагаем использовать способ лазерной сварки совместно с дуговой, в дальнейшем называемый комбинированной лазерной сваркой. Однако разные виды комбинированной лазерной сварки и использование соответствующего оборудования имеют определенное количество недостатков.

Таким образом, было установлено, что при использовании оборудования для комбинированной лазерной сварки труб без скошенной кромки (в стык) при толщине стенок меньше 12 мм возникает проблема центровки лазера по отношению к поверхности стыка и перпендикулярности сварочной горелки, поскольку незначительное отклонение от центра приводит к неполному проникновению и/или некачественному боковому соединению. Кроме того, мощность лазера должна быть более 4 кВт, что является экономически невыгодным.

Когда кромка скоса притуплена и внешний скос V-образного среза имеет сильный наклон, возникает также проблема центровки лазерного пучка. К тому же, когда толщина стыков увеличивается, возникает трудность при сварке слишком широкого скоса автоматическим оборудованием для дуговой сварки.

Когда кромка скоса притуплена, и внешний скос V-образного среза имеет малый наклон, также возникает трудность центровки лазерного пучка. Кроме того, когда V-образный срез слишком закрытый, электрическая дуга неустойчива на основании скоса и может быть направлена на ту или другую сторону скоса. Также в зависимости от качества центровки плавкого электрода (металла присадки), которая не может быть идеальной из-за остаточного изгиба проволоки, электрическая дуга будет не центрирована, а направлена на одну из поверхностей скоса, создавая, таким образом, типовые дефекты - боковые пустоты, отсутствие бокового соединения и, следовательно, снижая качество сварочного шва.

Наконец, при V-образном срезе электрическая дуга слабо проникает через толщину кромки, что приводит к неоднородному разжижению присадочного металла в сварочной ванне, при этом присадочный металл остается, главным образом, на внешней поверхности скоса.

Из документа US-A-4213 555 известно о таком способе сварки, при котором для труб толщиной более 12 мм предлагается делать скос: первый наклон 25°, второй наклон 5° по отношению к поверхности соединения. Такой тип скоса не имеет кромки. Однако, при использовании комбинированной лазерной сварки с данной формой скоса, может возникнуть риск пересечения скоса, обрушения сварочной ванны или проблема соединения профиля вдоль уровня, если две трубы недостаточно выровнены.

В работе «National Welding design» TGF GAY&J.SPENCE, 1982, Buterwoths & Co (Publishers) Ltd, Norwish, Norfolk, Royaume-Uni, стр.71, предлагается сваривать края труб толщиной менее 20 мм, кромка которых представляет собой сечение, содержащее линейный участок и наклонную часть, образующую скос с кромкой и внешним обрывом V-образного среза под углом 30°-40°, что имеет вышеперечисленные недостатки. Также этот документ предлагает делать сечение для труб толщиной более 20 мм, представляющее собой линейный участок и участок, наклоненный под углом 10-15°, соединенные кривым срезом, позволяющим получить U-образный скос. Данный кривой срез раскрыт также в "Welder's Troubleshooting Guide", 1983, Reston Publishingcompany, I ne, Reston, Virgnie, USA, стр.55-56.

В документе FR 985513 предлагается сечение, содержащее линейный участок и наклонный участок, соединенные плоским и кривым участком, таким образом, создавая U-образный срез с плоским основанием. Но в данном случае существует проблема центровки лазерного пучка во время сварки с данным типом скоса. К тому же, когда толщина стыков увеличивается, возникает трудность при сварке слишком широкого скоса автоматическим оборудованием для дуговой сварки.

Трубы, стыки которых представляют сечения, готовые для формирования U-образного скоса такого же типа и, следовательно, имеющие вышеописанные недостатки, также описаны в документах US 2415987, JP 48070639 и GB 656696.

Также предлагаются одновременные V-образные и U-образные срезы, которые описаны в документе JP 56151192. Между тем, при лазерной сварке с данными типами скосов также возникают сложности.

Целью изобретения является устранить данные недостатки, предложив способ обработки металлических труб, сваривающихся в стык и предназначенных для формирования трубопроводов, обработанные стыки которых образовывают скос новой формы, обеспечивающий сварку с высокой скоростью проникновения, в частности, при комбинированной лазерной сварке.

Таким образом, целью изобретения является способ обработки торцов металлических труб для формирования трубопроводов путем соединения в стык идентичных труб, при котором в области соединительной поверхности формируют V-образный срез, отличающийся тем, что обрезают торцы трубы таким образом, что в сечении каждый торец имеет первый линейный участок с внутренней стороны, предназначенный для формирования участка торца V-образного среза, и дугообразный участок, соединяющий данный линейный участок сечения с прямолинейным участком, наклоненным по отношению к линейному участку сечения, с наружной стороны трубчатого участка.

Таким образом, представляется крайне удобным, что, соединяя края труб, обработанных в соответствии с предложенным способом, линейный участок сечения трубы находится максимально впритык к участку сечения другой трубы для образования притупленной кромки V-образного среза, верхушка которого слегка изогнута с одной и другой стороны соединительной поверхности благодаря двум дугообразным участкам, и V-образный срез представляет собой проем, образованный краями наклоненных участков.

Дугообразный участок должен переходить по касательной в прямолинейный наклоненный участок, и угол наклона α наклоненного участка должен быть равен 15°-45° по отношению к линейному участку сечения, совмещенному с соединительной поверхностью, чтобы ширина среза была не более 10 мм.

Труба, обработанная таким образом, преимущественно должна быть толщиной не более 10 мм, а линейный участок сечения имеет минимальную толщину в 2 мм для обеспечения воспроизводимости обработки и во избежание сквозного проникновения лазерного пучка через кромку среза.

Для труб, имеющих большую толщину, сечение может иметь второй участок, наклоненный под углом β по отношению к линейному участку сечения трубы, причем угол β меньше угла α, соединенного с первым наклоненным участком вторым дугообразным участком для обеспечения ширины среза менее 14 мм. Второй дугообразный участок должен переходить по касательным в оба наклоненных участка.

Трубы, обработанные предложенным способом, имеют большое преимущество в рамках использования комбинированной лазерной сварки, при которой одновременным внешним проникновением лазерного пучка из оптического волокна и электрической дуги, созданной плавким электродом, создается одна сварочная ванна.

В действительности, возможно проведение сварки с высокой скоростью проникновения, при этом толщина проникновения достигает более 4 мм, а сварочный шов при этом максимально плотный.

Предпочтительно, чтобы максимальная толщина линейного участка крайнего сечения составляла 2 мм + величина мощности лазера в кВт. Данное условие позволяет проводить сварку на высокой скорости несколько метров в минуту за фазу проникновения, при этом мощность лазера составляет несколько кВт - менее 4 кВт, что является экономическим преимуществом.

Также предпочтительно, чтобы точка попадания электрической дуги находилась рядом с точкой фокусировки лазера, интервал между которыми называется «сдвиг» и представляет собой от -5 до 5 мм по отношению к фокусировке лазерного пучка.

Дугообразные участки находятся на дне среза для обеспечения центровки лазерного пучка и, следовательно, плотности шва даже при недостаточном проникновении в зону стыка.

Проем в верхней части первых наклоненных участков крайних сечений труб не превышает 10 мм, что обеспечивает не слишком большой проем на участке, соответствующем участку свариваемой лазером поверхности, а также позволяет достичь предельной высоты металла даже при высокой скорости. Кроме того, этот проем всегда больше 3 мм во избежание растрескивания, вызванного термическими условиями.

Труба, обработанная согласно предложенному способу, может подвергаться комбинированной лазерной сварке, при которой достигается максимальный эффект и снижается риск некачественного бокового соединения, возникающий при недостаточной мощности сварочного аппарата.

Преимуществом является то, что при одновременном проникновении лазерного пучка и электрической дуги можно независимо регулировать точку фокусировки лазерного пучка, интервал «сдвига», а также угловое положение сварочной горелки MIG по отношению к лазерному пучку.

К преимуществам можно отнести и тот факт, что точка фокусирования лазера регулируется на участок от -5 до 5 мм над или под горелкой, интервал между точкой фокусировки лазера и точкой попадания электрической дуги может меняться на участок от -5 до 5 мм с одной и другой стороны точки фокусировки лазера, а угловой диапазон, на который меняется горелка MIG по отношению к лазерному пучку, составляет 5°-45°.

В зависимости от толщины сварочных кромок сечение содержит наклоненный участок, а именно двойной наклон с углом α первого участка, который превосходит угол β второго участка, проем среза не более 14 мм, чтобы сварить оставшийся участок посредством электрической дуги с проволокой в зависимости от типа сварочной головки (моно-, мультигорелка).

Дугообразные участки на дне среза обеспечивают идеальное проникновение электрической дуги в толщину кромки, таким образом, достигая однородного разжижения присадочного металла и, следовательно, более высокой механической характеристики сварочного шва.

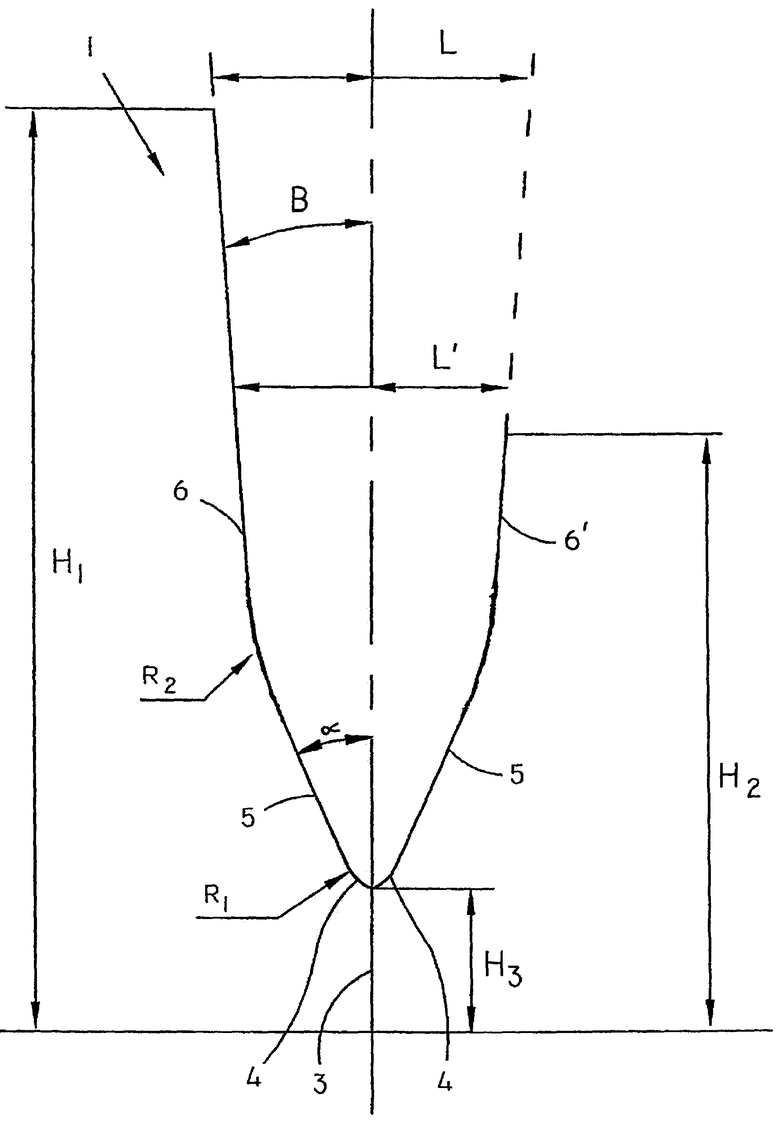

Ниже мы приводим детальное описание изобретения с помощью общего графика, содержащего поперечное сечение краев труб, обработанных в соответствии с двумя вариантами настоящего изобретения.

На чертеже представлено: левая сторона соответствует трубе 1 с толщиной стенки Н1, а правая сторона соответствует трубе 2 толщиной стенки Н2, меньшей значения Н1.

Линейный участок 3 торца обеих труб 1 и 2 имеет высоту Н3=2 мм.

Линейный участок переходит в дугообразный участок 4 радиуса R1, одинакового для правого участка и левого участка, как показано на чертеже.

Дугообразный участок 4 соединяет линейный участок 3 и наклоненный прямолинейный участок 5 по отношению к соединительной поверхности Р. Угол наклона α равен 25°.

Наклоненный участок 5 переходит во второй дугообразный участок радиусом R2, соединяющий этот наклоненный участок 5 со вторым наклоненным участком 6 или 6'. Угол наклона β второго наклоненного участка по отношению к соединительной поверхности Р меньше угла α и в данном примере соответствует 5°.

Таким образом, ширина L' проема среза составляет не более 10 мм на правом участке, как показано на чертеже, а ширина L не более 14 мм на левом участке.

Приведенные примеры не исчерпывают изобретения, более того, оно позволяет рассмотреть множество вариантов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОЙ МЕТАЛЛИЧЕСКОЙ ТРУБЫ | 1994 |

|

RU2113303C1 |

| Способ гибридной лазерно-дуговой сварки кольцевых поворотных стыков трубопроводов | 2022 |

|

RU2792346C1 |

| СПОСОБ НЕПРЕРЫВНОЙ СВАРКИ ВСТЫК ПРИ ИСПОЛЬЗОВАНИИ ПЛАЗМЫ И ЛАЗЕРА И СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ТРУБЫ ПРИ ИСПОЛЬЗОВАНИИ ЭТОГО СПОСОБА | 2004 |

|

RU2356713C2 |

| СПОСОБ СВАРКИ, СОВМЕЩАЮЩИЙ В СЕБЕ ИСПОЛЬЗОВАНИЕ ЛАЗЕРНОГО ПУЧКА И ЭЛЕКТРИЧЕСКОЙ ДУГИ С ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ, ДЛЯ СБОРКИ УКЛАДЫВАЕМЫХ ВСТЫК МЕТАЛЛИЧЕСКИХ ТРУБ С ЦЕЛЬЮ ФОРМИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ | 2006 |

|

RU2403135C2 |

| Способ орбитальной лазерной сварки нефтяных стальных труб, устройство и система, его реализующие | 2020 |

|

RU2759457C1 |

| Способ стыковой сварки труб | 2024 |

|

RU2831672C1 |

| СПОСОБ МНОГОСЛОЙНОЙ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ПЛАКИРОВАННЫХ ТРУБ | 2018 |

|

RU2706988C1 |

| СПОСОБ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТРУБ | 2006 |

|

RU2355540C2 |

| СПОСОБ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2553769C2 |

| СПОСОБ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВО-МАГНИЕВОГО СПЛАВА | 2021 |

|

RU2789951C1 |

Изобретение может быть использовано при формировании трубопроводов для обработки торцов соединяемых встык металлических труб. В области соединительной поверхности идентичных труб формируют V-образный срез. Обрезают торцы трубы таким образом, что профиль каждого торца имеет по меньшей мере первый линейный участок (3) с внутренней стороны, предназначенный для формирования участка торца V-образного среза. Профиль содержит дугообразный участок (4), соединяющий линейный участок (3) профиля с прямолинейным участком (5), наклоненным по отношению к линейному участку (3) профиля с наружной стороны трубчатого участка. Дугообразный участок выполняют таким образом, что он переходит в касательную к наклоненному прямолинейному участку. Обработанный стык обеспечивает высокую скорость проникновения при комбинированной лазерной сварке. 3 н. и 5 з.п. ф-лы, 1 ил.

1. Способ обработки торцов металлических труб для формирования трубопроводов путем соединения в стык идентичных труб, в котором в области соединительной поверхности формируют V-образный срез, при этом обрезают торцы трубы таким образом, что профиль каждого торца имеет по меньшей мере первый линейный участок (3) с внутренней стороны, предназначенный для формирования участка торца V-образного среза, отличающийся тем, что профиль дополнительно содержит дугообразный участок (4), соединяющий данный линейный участок (3) профиля с прямолинейным участком (5), наклоненным по отношению к линейному участку (3) профиля, с наружной стороны трубчатого участка, при этом дугообразный участок выполняют таким образом, что он переходит в касательную к наклоненному прямолинейному участку.

2. Способ по п.1, отличающийся тем, что угол наклона α наклоненного участка равен предпочтительно от 15 до 45° по отношению к линейному участку.

3. Способ по п.1, отличающийся тем, что при толщине трубы, не превышающей 10 мм, линейный участок сечения имеет минимальную толщину 2 мм.

4. Способ по п.1 или 2, отличающийся тем, что при толщине трубы более 10 мм профиль содержит второй наклоненный участок, соединенный с первым наклоненным участком вторым дугообразным участком, расположенный под углом β по отношению к линейной части сечения трубы, причем данный угол β меньше угла α.

5. Способ по п.4, отличающийся тем, что второй дугообразный участок образует касательные к обоим наклоненным участкам.

6. Металлическая труба для формирования трубопроводов, предназначенная для соединения встык с такой же трубой, в которой в области соединения с другой такой же трубой выполнен V-образный вырез, отличающаяся тем, что стыковочный край обработан согласно способу в соответствии с любым из пп.1-5.

7. Способ сварки встык металлических труб для формирования трубопроводов, в котором выполняют проникающий проход с внешней стороны, отличающийся тем, что под одновременным внешним воздействием по меньшей мере одного лазерного пучка, передаваемого по оптическому волокну, и по меньшей мере одной электрической дуги под газовой защитой, созданной плавким электродом из материала присадки, создают одну сварочную ванну, причем предварительно торцы труб обрабатывают согласно способу по любому из пп.1-5.

8. Способ сварки по п.7, отличающийся тем, что проникающий проход выполняют лазером с мощностью, которая меньше или равна 6 кВт, и с помощью горелки MIG, мощность более 8 кВт.

| ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЬ ДЛЯ МОСТОВ И ТОННЕЛЕЙ | 2009 |

|

RU2415987C2 |

| Реактор гидротрансформатора | 1981 |

|

SU985513A1 |

| Устройство для получения металлических порошков из расплавов | 1982 |

|

SU1052340A1 |

| JP 2003205378 A, 22.07.2003 | |||

| СПОСОБ ИМПУЛЬСНОЙ ЛАЗЕРНОЙ СВАРКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2120364C1 |

Авторы

Даты

2010-12-27—Публикация

2006-06-02—Подача