Изобретение касается прокатного стана для прокатки металлической ленты, в частности стальной ленты, который содержит, по меньшей мере, одну прокатную клеть, расположенную перед ней моталку и расположенную за ней моталку, причем между передней моталкой и прокатной клетью и/или между прокатной клетью и задней моталкой расположен S-образный роликовый блок, который содержит два S-образно ведущие ленту ролика, причем первый ролик S-образного роликового блока расположен стационарно, а второй ролик S-образного роликового блока расположен подвижно относительно первого ролика, и причем расположенный подвижно относительно первого ролика второй ролик расположен с возможностью поворота на поворотном рычаге, который с одной стороны смонтирован на стационарной оси.

Возрастающая необходимость в экономии за счет уменьшения веса, в частности, в автомобильной промышленности, привела к разработке и к применению согласованных с нагрузками конструктивных деталей, так называемых составных заготовок (Tailored Blanks). Существенный признак этих деталей, который представляет в этой связи особенный интерес, состоит в том, что они имеют переменную толщину. Сначала составные заготовки производились преимущественно сваркой. Как было установлено, для их производства особенно выгодным является также применение нестационарной холодной прокатки, с помощью которой могут производиться составные заготовки.

При нестационарной холодной прокатке во время прокатки изменяется толщина прокатываемого материала. При этом периодически может происходить изменение зазора между валками. Из-за изменений толщины, в частности, на входной, но также и на выходной стороне прокатной клети возникают помехи прохождению материала и колебания натяжения, для компенсации которых с обеспечением необходимых для рентабельного производства скоростей прокатки не является больше достаточной динамика двигателей моталок, так что у таких установок между прокатной клетью и моталками используются так называемые подъемные ролики.

В документе WO 03/008122 A1 описано такое решение. Из него известен стан для холодной прокатки металлической ленты, который содержит отдельную клеть со средствами для регулировки зазора между валками, а также расположенную перед отдельной клетью холодной прокатки моталку для разматывания ленты, и расположенную после прокатной клети моталку для сматывания ленты. Чтобы делать возможной нестационарную прокатку, между передней моталкой и прокатной клетью предусмотрен буферный накопитель ленты для регулирования потока материала и, соответственно, натяжения ленты в процессе прокатки. Этот накопитель ленты состоит, по меньшей мере, из трех роликов, причем средний ролик выполнен как подъемный ролик с возможностью перемещения перпендикулярно направлению перемещения ленты.

Прокатные станы соответствующего вида описаны также в документах DE 30 24 682 A1 и JP 04 182019 A. Согласно этим документам поворотный рычаг для перемещения одного ролика S-образного роликового блока закреплен относительно других роликов над верхним роликом. Подвижный элемент крепиться под нижним роликом. При этом требуются очень большие пути перестановки, чтобы осуществлять перемещение валков.

Похожее на документ WO 03/008122 A1 решение только с использованием большего количества валков раскрыто в документе ЕР 1 121 990 A2. То же самое относится к конструкции, которая известна из документа JP 10034204 A.

Описанные в упомянутых документах подъемные ролики связаны с линейным исполнительным элементом, с помощью которого они могут управляемо и, соответственно, регулируемо двигаться перпендикулярно направлению перемещения ленты. Одновременно обеспечивается функция буферного накопительного устройства, которая обязательна при нестационарной холодной прокатке.

Из документов DE 198 18 207 C2 и JP 60231516 известны так называемые петлеобразователи, то есть ролики, которые подводятся к подводимой к прокатной клети или, соответственно, отведенной от нее ленте, чтобы иметь возможность осуществлять, к примеру, регистрацию растягивающего усилия в ленте.

Усилие прокатки может уменьшаться при прокатке при наличии растягивающих усилий на каждой стороне от зазора между валками, однако они не могут быть слишком высокими на последнем этапе, так как обычно согласно опыту в следующих стадиях процесса, в частности при отжиге, могут появляться проблемы. Для создания разницы тянущих усилий между прокатной клетью и моталкой могут использоваться S-образные роликовые блоки (S-ролики).

Если должны реализовываться как функция буферного накопителя ленты, как правило, с помощью подъемных валков, так и достигаться желаемая разница тянущих усилий между прокатной клетью и моталкой, как правило, S-образными роликовыми блоками, то согласно известным к настоящему времени решениям это требует повышенных затрат на оборудование.

Поэтому в основе изобретения лежит задача усовершенствовать прокатный стан для прокатки металлической ленты упомянутого выше типа так, чтобы можно было достигать простыми средствами и, вместе с тем, экономичным способом реализации функции буферного накопления ленты, в частности при нестационарной прокатке, и задаваемой разницы тянущих усилий между прокатной клетью и моталками.

Эта задача решается согласно изобретению посредством того, что стационарная ось соответствует оси вращения первого ролика, причем на поворотном рычаге шарнирно прикреплен в удаленной от стационарной оси точке поворота линейный исполнительный элемент, при этом точка поворота лежит на линии связи между осями вращения обоих роликов.

Несмотря на возможные дополнительно предусмотренные направляющие ролики для ленты, между моталкой и прокатной клетью должен предусматриваться только S-образный роликовый блок, причем, тем не менее, с помощью предложенной конструкции S-образного роликового блока может реализовываться как функция буферного накопителя ленты, так и создаваться необходимое тянущее усилие на ленту.

При этом обе оси роликов S-образного роликового блока расположены параллельно друг другу.

В качестве линейного исполнительного элемента выгодным образом используется гидравлическая цилиндропоршневая система.

Чтобы иметь возможность оптимально влиять на создание тянущих усилий на ленте, могут быть предусмотрены средства для привода, по меньшей мере, одного из роликов S-образного роликового блока.

Предложение изобретения находит применение, преимущественно, для холодных прокатных станов. Далее прокатная клеть предусматривается предпочтительно как отдельная клеть. Предложенная система особенно подходит для нестационарной прокатки, вследствие чего прокатная клеть может иметь средство для гибкой настройки зазора между валками.

Транспортировка ленты и, соответственно, манипулирование лентой улучшается посредством того, что, по меньшей мере, одна из моталок оснащена средствами для регулирования частоты вращения.

С помощью предложенной системы возможно очень простым и, вместе с тем, экономически целесообразным способом компоновать прокатный агрегат для нестационарной прокатки, который предоставляет в распоряжение буферный накопитель ленты, необходимый при этом виде обработки. Далее лента также поддерживается под необходимым тянущим усилием, так что прокатка может проводиться технологически выгодным способом.

На чертежах представлен пример осуществления изобретения, при этом показано:

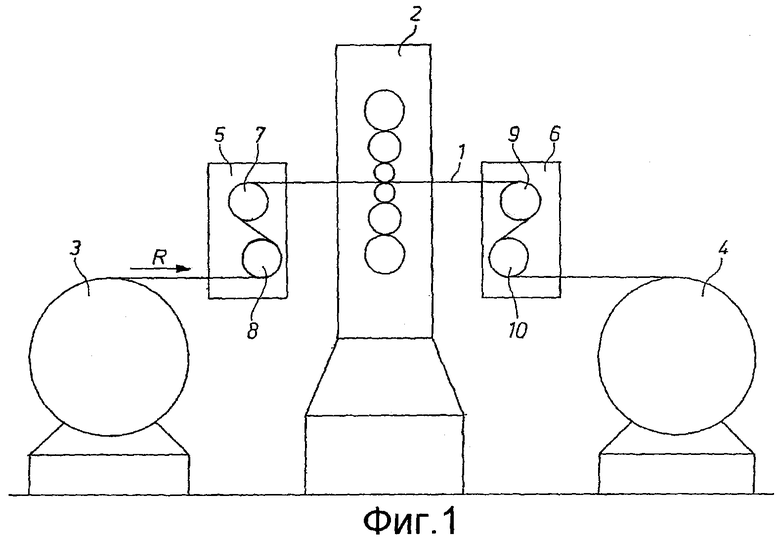

Фиг.1-схематически, вид сбоку прокатного стана для нестационарной прокатки металлической ленты;

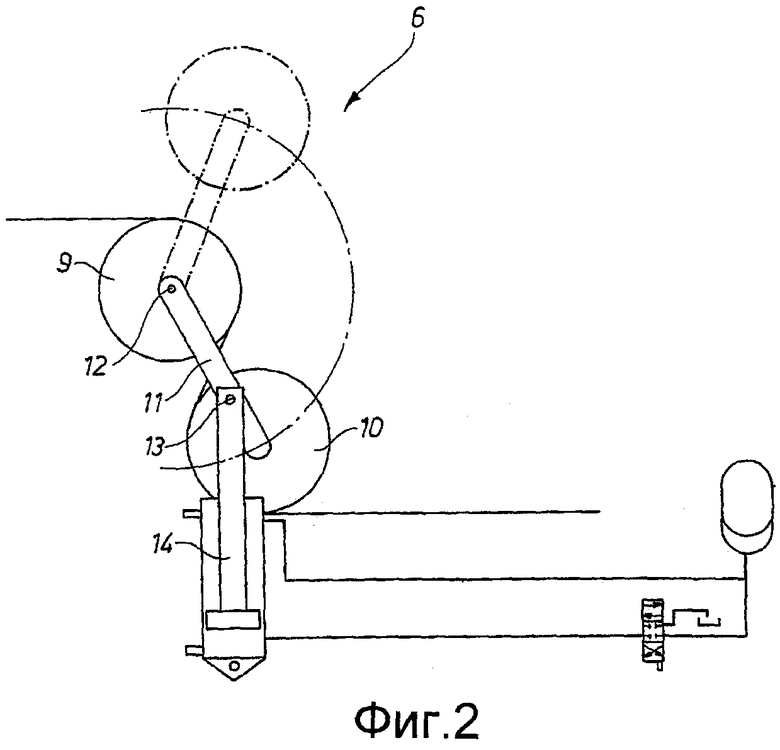

Фиг.2 - S-образный роликовый блок на стороне выхода прокатного стана в увеличенном представлении.

На фиг.1 можно видеть схему прокатного стана, на котором смотанная в рулон стальная лента 1 разматывается на передней моталке 3 и подводится к отдельной клети 2 холодной прокатки. В направлении R подачи металлической ленты 1 за прокатной клетью 2 предусмотрена задняя моталка 4 для смотки прокатанной металлической ленты 1. Моталки 3, 4 снабжены не представленными здесь приводами, так что лента 1 может разматываться и наматываться управляемым и, соответственно, регулируемым способом.

В прокатной клети 2 происходит нестационарная холодная прокатка ленты 1. При этом лента 1 имеет, рассматривая в ее продольном направлении, непостоянную толщину. Это значит, что во время процесса прокатки зазор между валками изменяют согласно заданному профилю, чтобы производить ленту, толщина которой периодически изменяется.

Чтобы этот процесс мог осуществляться при благоприятных технологических условиях, требуется компенсировать изменение массового потока ленты, которое получается вследствие переменной толщины ленты. Далее в ленте 1 должно создаваться и, соответственно, удерживаться определенное натяжение, чтобы держать не слишком большим усилие на валках.

Для достижения этого как между передней моталкой 3 и прокатной клетью 2, так и между прокатной клетью 2 и задней моталкой 4 расположено по одному S-образному роликовому блоку 5 и, соответственно, 6. Каждый S-образный роликовый блок 5, 6 содержит два валка 7 и 8 и соответственно 9 и 10, которые расположены по отношению друг к другу известным способом, так чтобы лента 1 проводилась S-образно. Посредством обусловленного этим обвивания роликов 7, 8, 9, 10 можно с помощью соответствующего привода валков переносить усилие на ленту 1 и поддерживать, таким образом, желаемое тянущее усилие на ленте 1 между S-образными роликовыми блоками 5, 6 и прокатной клетью 2.

Чтобы наряду с созданием натяжения в ленте 1 также иметь возможность исполнять функцию буферного накопителя ленты, S-образные роликовые блоки 5 и 6 выполнены так, как можно видеть на фиг.2. Один ролик 9 (и соответственно 7), который подводит ленту 1 к прокатной клети 2 и, соответственно, отводит от нее, расположен стационарно. Напротив, другой ролик 10 (и соответственно 8) расположен с возможностью поворота относительно первого ролика 9, 7, для чего он расположен на конце поворотного рычага 11. Другой конец поворотного рычага 11 шарнирно укреплен на стационарной оси 12, которая соответствует оси вращения первого ролика 9, 7.

На некотором удалении от оси вращения второго ролика 8, 10, а именно в поворотной точке 13, шарнирно укреплен один конец линейного исполнительного элемента 14, причем он выполнен как гидравлическая цилиндропоршневая система. Снабжение исполнительного элемента 14 гидравлическим маслом схематически показано на фиг.2.

Посредством управляемой и соответственно регулируемой подачи гидравлического масла в гидравлическую цилиндропоршневую систему 14 поворотный центр 13 может приподниматься и, соответственно, опускаться, так что второй ролик 8, 10 может поворачиваться вокруг его поворотной оси 12. Вследствие этого получается более длинный или более короткий путь для ленты 1 между прокатной клетью 2 и моталками 3 и, соответственно, 4, причем S-образные роликовые блоки 5, 6 будут способны исполнять функцию буферного накопителя ленты.

Описанная конструкция прокатного агрегата и, в частности, обоих S-образных роликовых блоков 5, 6 делает возможным при очень простой конструкции компенсировать появляющееся при гибкой холодной прокатке изменение массового потока и одновременно создавать между прокатной клетью 2 и моталками 3, 4 ту разницу тянущих усилий, при которой возможен оптимальный процесс прокатки. При соответствующем быстром регулировании линейного исполнительного элемента 14 можно компенсировать нарушения массового потока без существенных колебаний тянущего усилия.

До сих пор для достижения этой цели предусматривалось и было необходимым большее количество роликов, что делало соответствующие установки дорогими.

Посредством компенсации нарушений массового потока и идущего вместе с тем уменьшения колебаний тянущего усилия может улучшаться регулирование толщины ленты. Станет возможным предпринимать настройки благоприятных для процесса прокатки напряжений растяжения без оглядки на существующие в моталках напряжения растяжения.

Теперь компенсация нарушений массового потока и функция буферного накопителя ленты реализуются в одном устройстве, а именно, в описанном S-образном роликовом блоке, для чего до сих пор были необходимы отдельные устройства.

Перечень основных обозначений

1 металлическая лента (стальная лента)

2 прокатная клеть

3 передняя моталка

4 задняя моталка

5 S-образный роликовый блок

6 S-образный роликовый блок

7 ролик

8 ролик

9 ролик

10 ролик

11 поворотный рычаг

12 стационарная ось

13 поворотная точка

14 линейный исполнительный элемент

R направление перемещения ленты

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| ПРОКАТНАЯ УСТАНОВКА И СПОСОБ ДЛЯ УПРАВЛЕНИЯ РАБОТОЙ ПРОКАТНОЙ УСТАНОВКИ | 2007 |

|

RU2460598C2 |

| ПРОКАТНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ И СПОСОБ ХОЛОДНОЙ ПРОКАТКИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2002 |

|

RU2293616C2 |

| ПРОКАТНЫЙ СТАН ДЛЯ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2376085C2 |

| Устройство для заправки полосы в валки прокатной клети | 1991 |

|

SU1784319A1 |

| УНИВЕРСАЛЬНЫЙ МОДУЛЬ ПРОИЗВОДСТВА МЕТАЛЛОПРОКАТА И ИЗДЕЛИЙ | 2000 |

|

RU2252829C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС В ПРОКАТНОЙ КЛЕТИ СТЕККЕЛЯ | 2003 |

|

RU2336960C2 |

| ПЕЧНАЯ МОТАЛКА | 2007 |

|

RU2391168C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ НАМОТКИ ПОЛОСЫ С ИЗМЕНЯЮЩЕЙСЯ ТОЛЩИНОЙ ПОЛОСЫ, В ЧАСТНОСТИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 2010 |

|

RU2483819C2 |

Изобретение относится к обработке металлов давлением, а именно к оборудованию прокатного стана для прокатки металлической ленты. Прокатный стан содержит, как минимум, одну прокатную клеть (2), переднюю моталку (3) и заднюю моталку (4). Между передней моталкой (3) и прокатной клетью (2) и/или между прокатной клетью (2) и задней моталкой (4) расположен S-образный роликовый блок (5, 6). S-образный роликовый блок (5, 6) содержит два S-образно ведущие ленту (1) ролика (7, 8, 9, 10). Первый ролик (7, 9) S-образного роликового блока (5, 6) расположен стационарно, а второй ролик (8, 10) S-образного роликового блока (5, 6) расположен подвижно относительно первого ролика (7, 9). Второй ролик (8, 10) расположен на поворотном рычаге (11), который с одной стороны смонтирован на стационарной оси (12). Стационарная ось (12) соответствует оси вращения первого ролика (7, 9). На поворотном рычаге (11) между осями вращения обоих роликов (7, 9, 8, 10) в поворотной точке (13) шарнирно укреплен линейный исполнительный элемент (14). Линейный исполнительный элемент (14) и S-образный роликовый блок (5, 6) совместно выполнены с возможностью регулирования для компенсации нарушения массового потока без существенных колебаний тянущего усилия при нестационарной прокатке. Изобретение позволяет улучшить регулирование толщины ленты. 6 з.п. ф-лы, 2 ил.

1. Прокатный стан для прокатки металлической ленты (1), в частности стальной ленты, который содержит, по меньшей мере, одну прокатную клеть (2), переднюю моталку (3) и заднюю моталку (4), причем между передней моталкой (3) и прокатной клетью (2) и/или между прокатной клетью (2) и задней моталкой (4) расположен S-образный роликовый блок (5, 6), содержащий два S-образно ведущие ленту (1) ролика (7, 8, 9, 10), причем первый ролик (7, 9) S-образного роликового блока (5, 6) расположен стационарно, а второй ролик (8, 10) S-образного роликового блока (5, 6) расположен подвижно относительно первого ролика (7, 9), при этом расположенный подвижно относительно первого ролика (7, 9) второй ролик (8, 10) расположен с возможностью поворота на поворотном рычаге (11), который с одной стороны смонтирован на стационарной оси (12), отличающийся тем, что стационарная ось (12) соответствует оси вращения первого ролика (7, 9), причем на поворотном рычаге (11) для поворота второго ролика (8, 10) в удаленной от стационарной оси (12) поворотной точке (13) шарнирно укреплен линейный исполнительный элемент (14), при этом поворотная точка (13) лежит на линии связи между осями вращения обоих роликов (7, 9, 8, 10), причем линейный исполнительный элемент (14) и S-образный роликовый блок (5, 6) совместно выполнены с возможностью регулирования для компенсации нарушения массового потока без существенных колебаний тянущего усилия при нестационарной прокатке.

2. Прокатный стан по п.1, отличающийся тем, что линейный исполнительный элемент (14) выполнен в виде гидравлической цилиндропоршневой системы.

3. Прокатный стан по п.1 или 2, отличающийся тем, что предусмотрено средство для привода, по меньшей мере, одного из роликов (7, 8, 9, 10) S-образного роликового блока (5, 6).

4. Прокатный стан по п.1, отличающийся тем, что он выполнен как стан холодной прокатки.

5. Прокатный стан по п.1, отличающийся тем, что прокатная клеть (2) выполнена как отдельная клеть.

6. Прокатный стан по п.1, отличающийся тем, что прокатная клеть (2) оснащена средствами для гибкой установки зазора между валками.

7. Прокатный стан по п.1, отличающийся тем, что, по меньшей мере, одна из моталок (3, 4) оснащена средствами для регулирования частоты вращения.

| WO 03008122 A1, 30.01.2003 | |||

| DE 3024682 A1, 28.01.1982 | |||

| Нятяжное устройство | 1984 |

|

SU1186311A1 |

Авторы

Даты

2011-01-20—Публикация

2005-08-10—Подача