Изобретение относится к металлургии, в частности к непрерывной разливке стали.

Известен способ получения непрерывнолитых деформированных заготовок [Патент №2136433 RU. Способ получения непрерывнолитых деформированных заготовок и устройство для его осуществления. / В.В.Стулов, В.И.Одиноков. Опубл. 10.09.99. Бюл. №25], включающий заливку жидкого металла в кристаллизатор, имеющий пару вертикальных стенок, совершающих возвратно-поступательное движение, и пару наклонных в верхней части стенок, совершающих вращательные движения, формирование корочки заготовки с одновременным обжатием и калиброванием ее поверхности при непрерывном выталкивании, причем формирование заготовки осуществляется при уровне заливки металла 0,6-0,8 от высоты расширенного участка наклонных в верхней части стенок и подвисания корочки заготовки на этих стенках с образованием оболочки.

Недостатком известного способа получения деформированных заготовок является недостаточный уровень заливки металла от высоты расширенного участка наклонных в верхней части стенок, приводящий к недостаточной поверхности теплообмена металла со стенками и недостаточному количеству отводимого тепла в кристаллизаторе, то есть низкой эффективности его работы. Кроме этого, подвисание корочки заготовки на стенках с образованием оболочки не обеспечивает получение заготовки высокого качества по причине недостаточной степени обжатия металла.

Заявляемый способ направлен на создание высокоэффективного процесса получения деформированных заготовок.

Технический результат, получаемый при осуществлении заявляемого способа, заключается в:

- повышении эффективности процесса получения деформированных заготовок;

- повышении качества поверхности заготовки и ее механических свойств.

Заявляемый способ характеризуется следующими существенными признаками.

Ограничительные признаки: заливка жидкого металла в кристаллизатор, имеющий пару вертикальных стенок, совершающих возвратно-поступательное движение, и пару наклонных в верхней части стенок, совершающих вращательные движения; формирование корочки заготовки с одновременным обжатием и калиброванием ее поверхности при непрерывном выталкивании заготовки.

Отличительные признаки: деформируемый металл в верхней части кристаллизатора дополнительно обжимают вертикальными поверхностями, выполненными на паре наклонных в верхней части стенок и формирующими полость кристаллизатора.

Причинно-следственная связь между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом заключается в следующем.

Дополнительное поджатие металла в верхней части кристаллизатора за счет выполнения вертикальных поверхностей на паре наклонных в верхней части стенок уменьшает вероятность растрескивания металла и позволяет увеличить скорость разливки.

Уменьшение вероятности растрескивания металла объясняется следующим.

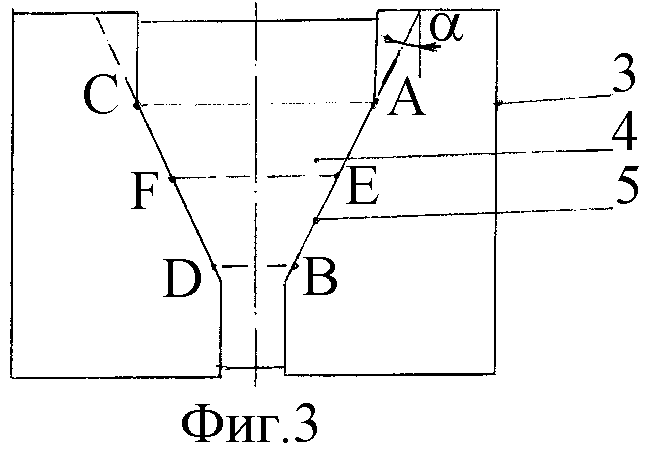

Рассмотрим процесс деформации металла в виде клина между наклонными в верхней части стенками (фиг.3). Известно [Еднерал П.П., Константинов И.Г. Теория пластической деформации и обработка металлов давлением. М. - К.: Машгиз, 1960. 344 с. (см. стр.181-182], что при осадке параллелепипеда или клина средняя плоскость делит его на две части, в каждой из которых частицы металла перемещаются от середины к краям. Уравнение, определяющее положение такой разграничивающей плоскости при деформации металла, имеет следующий вид:

,

,

где f - коэффициент трения металла клина о поверхность стенки; α - угол между вертикальной и наклонной поверхностью стенок.

Из приведенного уравнения следует, что при постоянном значении f величина BE определяется только значением угла α.

В процессе работы установки, сопровождающемся уменьшением угла с α=11° до α=9°, величина BE увеличивается. При АВ=41 мм, f=0,4 и α=11° получаем BE=15,6 мм, а при α=9° - BE=16,5 мм.

При выполнении вертикальных поверхностей на паре наклонных в верхней части стенок значение α=0, а величина BE=АВ/2=20,5 мм, то есть увеличивается на 4-5 мм (24%). В результате уменьшается объем металла клина, выдавливаемого в верхнюю часть устройства для последующей его дополнительной деформации. Уменьшение выдавливаемого объема металла в верхнюю часть устройства исключает его переохлаждение и уменьшает вероятность его последующего растрескивания при деформации, что подтверждено экспериментально на опытной установке.

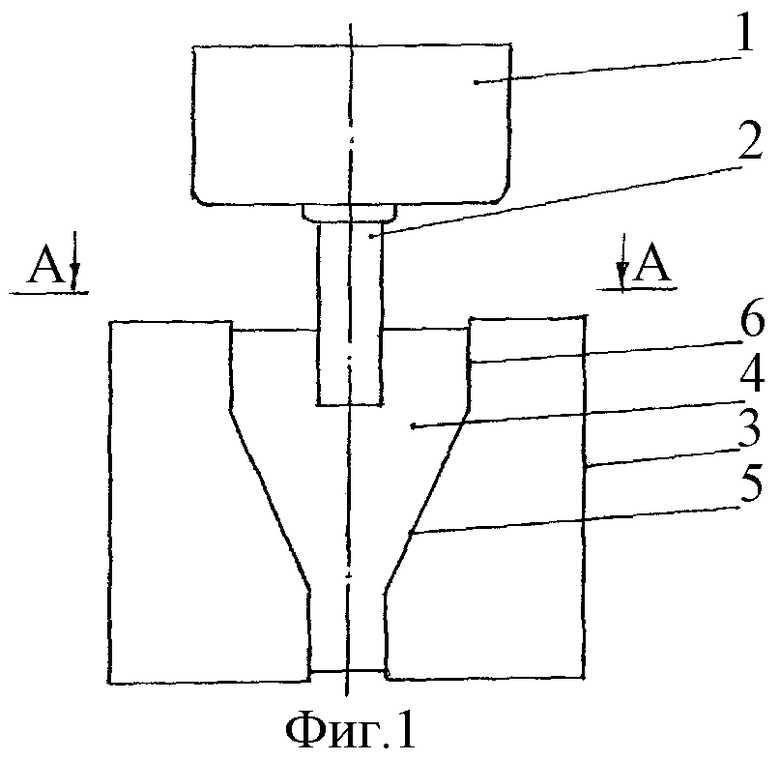

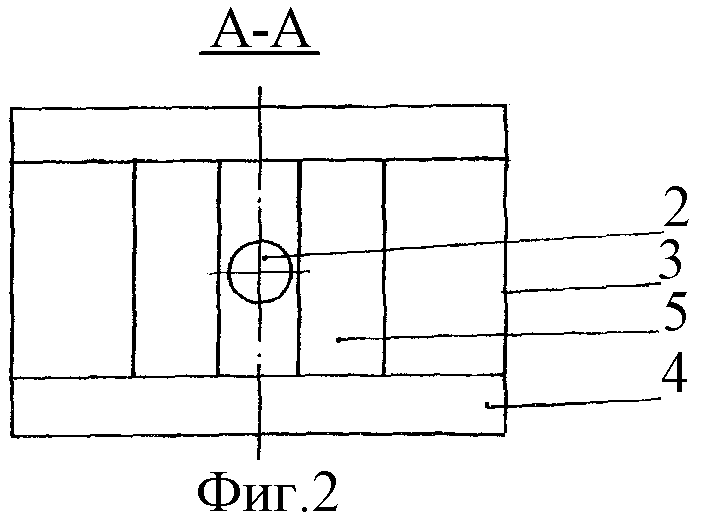

На фиг.1 приведен внешний вид устройства для реализации заявляемого способа; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - схема деформации металла в виде клина.

Устройство, реализующее способ, состоит из промежуточного ковша 1 с погружным стаканом 2, кристаллизатора 3 с парой вертикальных стенок 4 и парой наклонных в верхней части стенок 5 с вертикальными поверхностями 6. Перед разливкой жидкого металла в кристаллизатор 3 вводится специальное приспособление - затравка, предотвращающая выливание расплава.

Способ осуществляется устройством следующим образом. Жидкий металл из промежуточного ковша 1 через погружной стакан 2 поступает в кристаллизатор 3 и заполняет его. После формирования корочки заготовки кристаллизатор 3 включается в работу. При этом вертикальные стенки 4 совершают возвратно-поступательные движения с выталкиванием заготовки, а наклонные в верхней части стенки 5 с вертикальными поверхностями 6 - вращательные движения с обжатием и калиброванием поверхности заготовки. При увеличении уровня расплава в кристаллизаторе корочка заготовки формируется на вертикальных поверхностях 6, которые препятствуют выдавливанию металла за пределы кристаллизатора и растрескиванию металла при его деформации.

Изобретение относится к металлургии, в частности к непрерывной разливке стали. Способ включает заливку жидкого металла в кристаллизатор, формирование корочки заготовки с одновременным обжатием и калиброванием ее поверхности при непрерывном выталкивании заготовки. Вертикальные стенки кристаллизатора совершают возвратно-поступательное движение, а наклонные в верхней части стенки совершают вращательное движение. Деформируемый металл дополнительно обжимают в верхней части кристаллизатора вертикальными поверхностями, выполненными на паре наклонных в верхней части стенок и формирующими полость кристаллизатора. Обеспечивается повышение эффективности процесса получения деформированных заготовок и повышение качества поверхности заготовок и ее механических свойств. 3 ил.

Способ получения непрерывнолитых деформированных стальных заготовок, включающий заливку жидкого металла в кристаллизатор, имеющий пару вертикальных стенок, совершающих возвратно-поступательное движение, и пару наклонных в верхней части стенок, совершающих вращательные движения, формирование корочки заготовки с одновременным обжатием и калиброванием ее поверхности при непрерывном выталкивании заготовки, отличающийся тем, что деформируемый металл в верхней части кристаллизатора дополнительно обжимают вертикальными поверхностями, выполненными на паре наклонных в верхней части стенок и формирующими полость кристаллизатора.

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ДЕФОРМИРОВАННЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2136433C1 |

| Устройство для определения места нахождения на земной поверхности источника звука | 1925 |

|

SU2526A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНЫХ ДЕФОРМИРОВАННЫХ ПОЛЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2198057C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНЫХ ДЕФОРМИРОВАННЫХ ПОЛЫХ ЗАГОТОВОК ИЗ ИЗМЕЛЬЧЕННОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2198056C2 |

| US 3923091 А, 02.12.1975. | |||

Авторы

Даты

2011-01-20—Публикация

2009-11-03—Подача