Изобретение относится к порошковой металлургии и может быть использовано при получении металлотермическим восстановлением высокочистых порошков тантала и ниобия с большой удельной поверхностью для производства анодов объемно-пористых конденсаторов.

Анодные оксиды тантала и ниобия отличаются высокими диэлектрическими характеристиками и односторонней проводимостью, вследствие чего эти металлы относят к категории вентильных металлов. Основными электрическими характеристиками конденсаторов, в которых используются тантал и ниобий, являются емкость, напряжение пробоя и ток утечки. Поэтому к важным характеристикам порошка относится величина его удельной поверхности, так как при заданном напряжении емкость анода конденсатора пропорциональна удельной поверхности порошка. Наряду с удельной поверхностью другими важными характеристиками порошка являются его гомогенность, определяемая фракционным составом и формой частиц, и химическая чистота порошка. Эти характеристики зависят как от условий восстановления вентильного металла из расплава солей, так и от чистоты исходных реагентов. Поэтому исходные реагенты, используемые при металлотермическом получении порошков, должны иметь достаточно высокую чистоту. Попадание в чистый расплав даже небольшого количества примесей может существенно повлиять на процесс роста частиц порошка и сделать процесс его получения нестабильным, а характеристики порошка недостаточно воспроизводимыми. Стенки и дно реактора, коррелирующие в процессе их контакта с расплавом при высокой температуре, представляют собой трудноустранимый источник металлических примесей в расплаве. Продукты коррозии загрязняют получаемый вентильный металл - тантал или ниобий, что вызывает деградацию получаемой диэлектрической анодной пленки и ведет к росту тока утечки и снижению напряжения пробоя. Существующие методы борьбы с коррозией материала реактора основаны на снижении скорости коррозии за счет использования активных добавок с более высокими термодинамическим потенциалом и химической активностью, чем материал реактора, или за счет сокращения времени взаимодействия расплавленного соединения вентильного металла со стенками реактора. Однако эти методы являются недостаточно эффективными.

Известен способ получения порошка вентильного металла (см. патент 2089350 РФ, МПК6 B22F 9/24, С22В 34/34, 1997), преимущественно тантала, включающий загрузку галогенида щелочного металла и активной добавки в реакционный сосуд, выполненный из никеля или сплава на основе никеля или железа, создание в реакторе атмосферы аргона, расплавление галогенида щелочного металла, нагрев расплава до температуры 800-900°С, введение в реактор порциями или непрерывно солей тантала и щелочного металла и восстановление вентильного металла при перемешивании расплава. В качестве галогенида щелочного металла используют хлориды или фториды натрия или калия, а в качестве активной добавки - щелочные или щелочноземельные металлы. Активная добавка должна иметь более высокий термодинамический потенциал и обладать большей химической активностью, чем материал реактора. Действие добавки заключается в опережающем по отношению к материалу реактора взаимодействии с остаточной влагой и кислородом из атмосферы реактора. Полученные порошки вентильного металла имеют величину удельной поверхности 0,59-1,92 м2/г при пониженном содержании примесей.

Известный способ характеризуется недостаточно высокой стабильностью процесса восстановления соединения вентильного металла. Это обусловлено тем, что при введении в реактор соли тантала порциями процедура восстановления прерывается, а при непрерывном введении соли скорость процесса по мере восстановления должна понижаться для исключения перегрева расплава вследствие активного выделения тепла в ходе реакции. Кроме того, получаемые порошки имеют относительно низкую удельную поверхность.

Известен также способ получения порошка вентильного металла (см. патент 2284248 РФ, МПК B22F 9/18, С22В 34/24 (2006.01)), включающий загрузку в герметичный реактор шихты в виде соединения вентильного металла и галогенида щелочного металла с формированием на внутренней поверхности реактора защитного гарнисажного слоя из галогенида щелочного металла, создание в реакторе атмосферы инертного газа, нагревание компонентов шихты с образованием расплава, подачу в реактор щелочного металла, восстановление вентильного металла в расплаве при температуре 630-870°С путем его взаимодействия со щелочным металлом при перемешивании с постепенным плавлением гарнисажного слоя и образованием реакционной массы, содержащей порошок вентильного металла и галогенид щелочного металла, охлаждение реакционной массы, ее измельчение и отмывку порошка вентильного металла от галогенидов щелочного металла. Шихту загружают в реактор таким образом, что она ограничена гарнисажным слоем. Для его формирования выбирают галогенид щелочного металла с температурой плавления на 50-400°С выше температуры плавления шихты. В качестве соединения вентильного металла используют фтортанталат, или оксифтортанталат калия, или их смесь и фторниобат, или оксифторниобат калия, или их смесь. В качестве щелочного металла используют натрий, калий или их смесь, а в качестве галогенида щелочного металла используют хлориды и фториды натрия и калия или их смеси. Соединение вентильного металла и галогенид щелочного металла могут содержать легирующую добавку, включающую фосфор, серу или азот, при общем наибольшем содержании каждого элемента 0,3% от массы соединения вентильного металла. При этом за счет плавления гарнисажного слоя стабильность процесса заметно улучшается. Полученные порошки вентильного металла имеют величину удельной поверхности 0,98-1,96 м2/г, удельный заряд изготавливаемых анодов 51420-60800 мкКл/г при температуре спекания 1400°С и пониженном содержании примесей.

Известный способ обеспечивает хорошую стабильность процесса восстановления вентильного металла до расплавления гарнисажного слоя, что может иметь место при пониженной температуре плавления шихты, после чего скорость восстановления должна быть снижена из-за возможного перегрева расплава в связи с прекращением поглощения тепла защитным слоем. При этом значительно увеличивается время, необходимое для полного восстановления вентильного металла, что приводит к избыточной выдержке порошка в расплаве при высокой температуре и его рекристаллизации с укрупнением частиц, снижением удельной поверхности порошка и его чистоты.

Настоящее изобретение направлено на достижение технического результата, заключающегося в повышении стабильности процесса восстановления соединения вентильного металла, увеличении удельной поверхности порошка и повышении его чистоты.

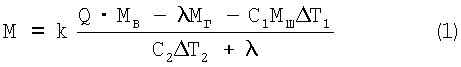

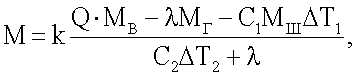

Технический результат достигается тем, что в способе получения порошка вентильного металла, включающем загрузку в герметичный реактор исходной шихты, содержащей соединение вентильного металла и галогенид щелочного металла, формирование на внутренней поверхности реактора гарнисажного слоя из галогенида щелочного металла в присутствии легирующей добавки, создание в реакторе атмосферы инертного газа, нагревание шихты с образованием расплава, подачу в реактор жидкого щелочного металла, восстановление соединения вентильного металла при повышенной температуре и перемешивании расплава с постепенным плавлением гарнисажного слоя и образованием реакционной массы, содержащей порошок вентильного металла и галогенид щелочного металла, кристаллизацию реакционной массы, ее измельчение и отмывку порошка вентильного металла от галогенида щелочного металла, согласно изобретению в процессе восстановления соединения вентильного металла в реактор дополнительно вводят порошкообразный галогенид щелочного металла с легирующей добавкой, а перемешивание расплава ведут в турбулентном режиме, соответствующем значениям числа Рейнольдса 3900-4600, причем общее количество легирующей добавки составляет 0,005-0,05 мас.% соединения вентильного металла, а количество М вводимого порошкообразного галогенида щелочного металла определяют согласно формуле

где М - количество порошкообразного галогенида щелочного металла, моль,

k - эмпирический коэффициент, k=0,4-0,7,

МВ - количество соединения вентильного металла, моль,

Q - количество теплоты, выделяемой при восстановлении 1 моля соединения вентильного металла, кДж,

МГ - количество галогенида щелочного металла в гарнисажном слое, моль,

МШ - количество шихты, моль,

С1 - средняя теплоемкость шихты, Дж/моль·град,

С2 - теплоемкость галогенида щелочного металла, Дж/моль·град,

ΔT1 - разность начальной и конечной температур расплава, °С,

ΔТ2 - разность между конечной температурой расплава и исходной температурой порошкообразного галогенида щелочного металла, °С,

λ - скрытая теплота плавления галогенида щелочного металла, кДж/моль.

Достижению технического результата способствует то, что соединение вентильного металла берут в виде фтортанталата или фторниобата калия, а галогенид щелочного металла - в виде хлорида натрия, хлорида калия, фторида калия или их смеси.

Достижению технического результата способствует также то, что восстановление соединения вентильного металла осуществляют при температуре расплава 600-900°С.

Достижению технического результата способствует и то, что в качестве легирующей добавки берут серу, фосфор или их смесь.

Существенные признаки заявленного изобретения, определяющие объем правовой охраны и достаточные для получения вышеуказанного технического результата, выполняют функции и соотносятся с результатом следующим образом.

Введение в реактор дополнительного количества порошкообразного галогенида щелочного металла в процессе восстановления соединения вентильного металла обеспечивает постоянную скорость восстановления вентильного металла и устойчивый температурный режим при сокращении общего времени восстановления, в том числе длительности процессов взаимодействия расплава со стенками реактора. Все это способствует стабилизации процесса восстановления и повышению чистоты и гомогенности получаемого порошка вентильного металла. Введение порошкообразного галогенида щелочного металла в расплав в процессе восстановления соединения вентильного металла может быть начато при расплавлении большей части или всего гарнисажного слоя или спустя некоторый промежуток времени после расплавления, определяемый временем роста температуры расплава с текущей до требуемой на конечной стадии процесса.

Введение в реактор дополнительного количества легирующей добавки в процессе восстановления соединения вентильного металла нейтрализует воздействие на процесс восстановления неконтролируемых микропримесей, вводимых с используемыми реагентами, что обеспечивает после расплавлении гарнисажного слоя повышение стабильности процесса восстановления соединения вентильного металла и способствует увеличению удельной поверхности порошка вследствие ограничения роста его частиц путем пассивации.

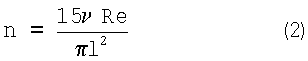

Перемешивание расплава в турбулентном режиме при значениях числа Рейнольдса 3900-4600 соответствует оптимальному времени нахождения образующихся частиц порошка в зоне реакции и снижает длительность процесса за счет полного восстановления соединения вентильного металла за минимально возможный отрезок времени, что способствует повышению гомогенности порошка и его чистоты. При значениях числа Рейнольдса менее 3900 не обеспечивается требуемая интенсивность перемешивания расплава. При числах Рейнольдса выше 4600 вблизи стенок реактора могут образовываться застойные зоны, в которые затруднена доставка щелочного металла и, следовательно, увеличивается время, необходимое для полного восстановления соединения вентильного металла.

Введение легирующей добавки в количестве 0,005-0,05 мас.% соединения вентильного металла способствует стабилизации процесса восстановления соединения вентильного металла. Легирующая добавка может быть введена в виде самостоятельного соединения или в составе галогенида щелочного металла. Введение добавки в количестве менее 0,005 мас.% не оказывает существенного влияния на стабилизацию процесса восстановления соединения вентильного металла и приводит к недостаточной воспроизводимости характеристик порошка вентильного металла. Количество легирующей добавки более 0,05 мас.% ведет к нежелательному повышению ее содержания в порошке, что может привести к деградации диэлектрической пленки и соответственно росту тока утечки.

Введение порошкообразного галогенида щелочного металла в количестве, определяемом формулой (1), обусловлено необходимостью поддержания после расплавления гарнисажного слоя требуемой температуры процесса путем соблюдения теплового баланса между выделением тепла при протекании экзотермической реакции восстановления и его поглощением, дополнительно вводимым в расплав галогенидом щелочного металла.

Эмпирический коэффициент k=0,4-0,7 зависит от потерь тепла реактором за счет теплопроводности, конвекции и излучения, которые определяются особенностями его конструкции, а также от теплоемкости жидкого щелочного металла, его температуры и скорости подачи в реактор.

Совокупность вышеуказанных признаков необходима и достаточна для достижения технического результата изобретения, заключающегося в повышении стабильности процесса восстановления соединения вентильного металла, увеличении удельной поверхности порошка и повышении его чистоты, что позволяет увеличить удельный заряд объемно-пористых конденсаторов, повысить напряжение пробоя.

В частных случаях осуществления изобретения предпочтительны следующие конкретные операции и режимные параметры.

Использование фтортанталата или фторниобата калия в качестве соединения вентильного металла согласно предлагаемому способу способствует получению гомогенных порошков вентильных металлов с большой удельной поверхностью. Наряду с фтортанталатом и фторниобатом калия в качестве соединения вентильного металла могут быть использованы фтортанталат или фторниобат натрия, а также пентахлориды тантала или ниобия. Однако себестоимость получения фтортанталата или фторниобата натрия выше по сравнению с получением фтортанталата или фторниобата калия, а пентахлориды тантала и ниобия имеют относительно низкую температуру кипения (соответственно 242°С и 250°С) и при температуре восстановления будут иметь высокую упругость паров, вызывая коррозию аппаратуры. Кроме того, они гигроскопичны.

Использование галогенида щелочного металла в виде хлорида натрия, хлорида калия, фторида калия или их смеси способствует стабилизации процесса восстановления соединения вентильного металла в результате снижения температуры плавления и вязкости расплава. Кроме того, в качестве галогенида щелочного металла может быть использован фторид натрия. Однако он имеет более высокую температуру плавления (997°С), что при большой его концентрации в расплаве приводит к увеличению температуры плавления расплава выше 900°С. Другим его недостатком является низкая растворимость в воде. Поэтому фторид натрия можно использовать в составе шихты и/или для формирования на внутренней поверхности реактора гарнисажного слоя таким образом, чтобы его концентрация в расплаве не превышала 50-70%.

Осуществление восстановления соединения вентильного металла при температуре расплава 600-900°С способствует повышению чистоты порошка. При температуре ниже 600°С будет происходить частичная кристаллизация расплава и в результате неполное восстановление соединения вентильного металла, что приводит к образованию малорастворимых солей, затрудняющих отмывку полученного порошка вентильного металла от галогенидов щелочного металла. Присутствие таких солей в порошке ведет к росту токов утечки в готовом изделии. При температуре расплава выше 900°С усиливается взаимодействие между расплавом и стенками реактора, а также между солевыми парами и свободными от расплава частями реактора, что ведет к загрязнению порошка вентильного металла.

Выбор в качестве легирующей добавки серы, фосфора или их смеси способствует стабилизации процесса восстановления соединения вентильного металла и увеличению поверхности порошка вследствие ограничения роста его частиц путем пассивации.

Вышеуказанные частные признаки изобретения позволяют осуществить способ в оптимальном режиме с точки зрения стабилизации процесса восстановления соединения вентильного металла, повышения чистоты порошка, его удельной поверхности при снижении длительности процесса.

В общем случае способ получения порошка вентильного металла согласно изобретению осуществляют следующим образом.

В центральную часть реактора, выполненного в виде цилиндра из никеля или коррозионно-стойкого никелевого сплава, загружают шихту, содержащую соединение вентильного металла K2MF7 (где М - Та или Nb) и галогенид щелочного металла MeR (где Me - Na и/или K; R - Cl или F). Далее на внутренней поверхности реактора формируют гарнисажный слой из галогенида щелочного металла. Этот слой может быть сформирован в реакторе до загрузки или одновременно с загрузкой шихты. Легирующая добавка может быть введена в галогенид щелочного металла при его получении и/или перед загрузкой галогенида щелочного металла в реактор. В качестве легирующей добавки берут серу, фосфор или их смесь в виде соединений, содержащих эти элементы. Добавку вводят с учетом того, чтобы ее общее количество составляло 0,005-0,05 мас.% соединения вентильного металла. При формировании гарнисажного слоя массой МГ и при загрузке шихты массой МШ выдерживают соотношение МГ=ko·Мш, где эмпирический коэффициент ko=0,05-0,50. В дозатор, выполненный из нержавеющей стали, засыпают порошкообразный галогенид щелочного металла и легирующую добавку. Количество галогенида щелочного металла М берут с учетом формулы (1), при этом конкретное значение эмпирического коэффициента k=0,4-0,7 выбирают с учетом конструктивных особенностей реактора, теплоемкости жидкого щелочного металла и его температуры при подаче в реактор. При этом нижнее значение коэффициента 0,4 соответствует меньшему удалению реакционной зоны от водоохлаждаемой крышки реактора и меньшей температуре щелочного металла при подаче в реактор, а значение 0,7 - большему удалению реакционной зоны от водоохлаждаемой крышки и большей температуре щелочного металла при подаче в реактор. Галогенид щелочного металла в гарнисажном слое, шихте и порошкообразный галогенид в дозаторе может быть представлен хлоридом натрия, хлоридом калия, фторидом калия или их смесью.

По окончании загрузки реакционный сосуд герметизируют, вакуумируют до давления 1-3 Па, заполняют инертным газом и нагревают выше температуры плавления шихты, но ниже температуры плавления галогенида щелочного металла, используемого в качестве гарнисажного слоя. Начальная температура плавления шихты в зависимости от используемого галогенида щелочного металла и его количества составляет 597-720°С, температура расплава в процессе восстановления 600-900°С. Рост температуры плавления расплава в процессе восстановления обусловлен изменением состава расплава: при восстановлении концентрация соединения вентильного металла K2MF7 (где М - Та или Nb) падает, а содержание галогенида щелочного металла в расплаве растет. После расплавления шихты в реактор подают жидкий щелочной металл при непрерывном перемешивании расплава с постепенным плавлением гарнисажного слоя. В результате между соединением вентильного металла и щелочным металлом происходит экзотермическая реакция с выделением количества теплоты Q (кДж) на каждый моль восстановленного соединения вентильного металла. В процессе восстановления вентильного металла и расплавления большей части или всего гарнисажного слоя из дозатора в реактор вводят порошкообразный галогенид щелочного металла. В течение всего процесса восстановления перемешивание расплава ведут в турбулентном режиме, соответствующем значениям числа Рейнольдса 3900-4600, до полного восстановления вентильного металла. При этом требуемую скорость n вращения мешалки определяют согласно формуле

где n - скорость вращения мешалки, об/мин, ν - кинематическая вязкость расплава в м2/с, Re - критическое число Рейнольдса, l - длина лопасти мешалки, м. В формуле (2) длина лопасти мешалки и радиус реактора R связаны соотношением l=(0,6-0,8)R.

После подачи в расплав жидкого щелочного металла в количестве, на 3-5 мас.% превышающем стехиометрически необходимое для полного восстановления вентильного металла, отключают нагрев печи и охлаждают реактор до комнатной температуры. Затем извлекают реакционную массу, измельчают ее до заданной крупности и полученный порошок вентильного металла отмывают водой от галогенидов щелочного металла. Отмытый от солей порошок обрабатывают последовательно в растворе HCl и растворе HF, затем промывают дистиллированной водой и высушивают.

Удельную поверхность полученного порошка измеряют методом тепловой десорбции аргона. Для определения металлических примесей использовали атомно-эмиссионную спектроскопию с фотографической регистрацией спектра. Технологическое опробование порошка осуществляют следующим образом. Из полученного порошка прессуют аноды в виде таблеток диаметром 2,95 мм и плотностью 4,5 г/см3 без применения связующих или смазывающих веществ. Высота анодов 4 мм, в качестве вывода используют танталовую проволоку диаметром 0,6 мм, погруженную на 2/3 высоты анода. Аноды спекают в вакуумной печи сопротивления в течение 30 мин при остаточном давлении не более 5·10-5 Па и температуре 1300°С. Затем осуществляют формовку анодов, которую ведут в 0,1% растворе ортофосфорной кислоты при температуре 80°С до достижения напряжения 30 В при постоянной плотности тока 90 мА/г, после чего выдерживают в течение 3 ч при этом напряжении. Измерение емкости проводят в 38% растворе серной кислоты на частоте 50 Гц с помощью моста переменного тока. Напряжение пробоя измеряют в 0,1% растворе ортофосфорной кислоты при температуре 90°С. Ток утечки определяют при напряжении, составляющем 0,7 величины формовочного напряжения.

Сущность и преимущества предлагаемого изобретения могут быть пояснены следующими примерами конкретного выполнения изобретения.

Пример 1. В центральную часть цилиндрического реактора, выполненного из никеля марки Н0 и имеющего высоту 400 мм и диаметр 260 мм, загружают 10,16 кг шихты (МШ=71,6 молей), содержащей соединение вентильного металла K2TaF7 в количестве 7,0 кг (МВ=17,9 молей) и галогенид щелочного металла NaCl марки х.ч., в количестве 3,14 кг (53,7 молей). Затем на внутренней поверхности реактора формируют гарнисажный слой из галогенида щелочного металла в виде соли NaCl в количестве 5,08 кг (МГ=86,8 молей), содержащей легирующую добавку - серу - в количестве 0,025 мас.% МВ, коэффициент ko=0,5. Температура плавления шихты составляет 597°С. Затем в дозатор засыпают 2,65 кг (М=45,4 молей) порошкообразного NaCl, количество которого определено согласно формуле (1). Соль NaCl содержит легирующую добавку - серу - в количестве 0,025 мас.% соединения вентильного металла МВ. Общее количество легирующей добавки составляет 0,05 мас.% МВ. Величина эмпирического коэффициента k=0,5, средняя теплоемкость шихты С1=128 Дж/моль·град, скрытая теплота плавления NaCl λ=28,8 кДж/моль, теплоемкость NaCl C2=50,8 Дж/моль·град.

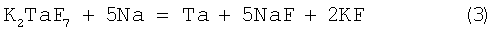

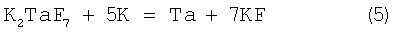

После загрузки реагентов реактор герметизируют, вакуумируют до давления 2 Па, заполняют аргоном, нагревают до TH=600°С и выдерживают при этой температуре до расплавления шихты. Затем, непрерывно перемешивая расплав в турбулентном режиме при скорости вращения мешалки 70-75 об/мин (кинематическая вязкость расплава ν=(3,2-3,3)·10-5 м2/с, число Рейнольдса 3900-4000, длина лопасти мешалки l=0,7 R), подают на поверхность расплава жидкий натрий. Происходит восстановление вентильного металла согласно экзотермической реакции:

с выделением 633,75 кДж на 1 моль соединения K2TaF7. Выделяемое тепло идет на расплавление гарнисажного слоя, компенсацию потерь тепла реактора за счет теплопроводности, конвекции и излучения и на повышение температуры расплава. После подачи 0,62 кг натрия в течение 5 мин (скорость 124 г/мин) гарнисажный слой полностью расплавляется. При этом выделилось 3409 кДж теплоты, из которых 909 кДж составили тепловые потери реактора, а 2500 кДж затрачено на расплавление гарнисажного слоя. Продолжая подачу натрия в количестве 1,46 кг с той же скоростью 124 г/мин в течение 12 мин, в реактор из дозатора вводят 2,65 (45,4 молей) порошкообразного NaCl. В результате реакции выделилось еще 7925 кДж, из которых 2182 кДж составили тепловые потери реактора, 2475 кДж потрачено на нагрев расплава солей от температуры начала восстановления до конечной до температуры TK=870°С и 3268 кДж израсходовано на нагрев и расплавление 2,65 кг порошкообразного NaCl, введенного в реактор из дозатора. По завершении восстановления реактор охлаждают до комнатной температуры, реакционную массу извлекают и измельчают до крупности менее 5 мм. Порошок тантала отмывают водой от соли NaCl, а также солей NaF и KF, образовавшихся в результате реакции (3), обрабатывают последовательно в растворе HCl и растворе HF, после чего промывают дистиллированной водой и сушат.

Основные характеристики танталового порошка, полученного по Примеру 1, а также порошков, полученных по Примерам 2-5 и Примеру 6 по прототипу, приведены в Таблице.

Пример 2. На внутренней поверхности цилиндрического реактора, выполненного из никеля марки Н0 и имеющего высоту 400 мм и диаметр 260 мм, формируют гарнисажный слой из галогенида щелочного металла в виде соли KF в количестве 0,65 кг (МГ=11,2 молей), содержащей легирующую добавку - фосфор - в количестве 0,0025 мас.% МВ, коэффициент ko=0,05. Затем в центральную часть реактора загружают 13,02 кг шихты (МШ=92,0 молей), содержащей соединение вентильного металла K2TaF7 в количестве 9,02 кг (МВ=23,0 молей) и галогенид щелочного металла KF марки х.ч., в количестве 4,0 кг (69,0 молей), коэффициент ko=0,05. Температура плавления шихты составляет 697°С. Затем в дозатор засыпают 6,9 кг (М=118,2 молей) порошкообразного KF, количество которого определено согласно формуле (1). Соль КГ содержит легирующую добавку - фосфор - в количестве 0,0025 мас.% соединения вентильного металла МВ. Общее количество легирующей добавки составляет 0,005 мас.% МВ. Величина эмпирического коэффициента k=0,7, средняя теплоемкость шихты С1=116 Дж/моль·град, скрытая теплота плавления KF λ=27,2 кДж/моль, теплоемкость KF С2=50,0 Дж/моль·град.

После загрузки реагентов реактор герметизируют, вакуумируют до давления 2 Па, заполняют аргоном, нагревают до TH=700°С и выдерживают при этой температуре до расплавления шихты. Затем, непрерывно перемешивая расплав в турбулентном режиме при скорости вращения мешалки 95-100 об/мин (кинематическая вязкость расплава ν=(3,8-4,0)·10-5 м2/с, число Рейнольдса 4500-4600, длина лопасти мешалки l=0,7 R), подают на поверхность расплава жидкий натрий. Происходит восстановление вентильного металла согласно экзотермической реакции (3). Выделяемое тепло в количестве 633,75 кДж на 1 моль соединения K2TaF7 идет на расплавление гарнисажного слоя и компенсацию потерь тепла реактора за счет теплопроводности, конвекции и излучения и на повышение температуры расплава. После подачи 0,07 кг натрия в течение 0,5 мин (скорость 140 г/мин) гарнисажный слой полностью расплавляется. При этом выделилось 396 кДж теплоты, из которых 91 кДж составили тепловые потери реактора, а 305 кДж затрачено на расплавление гарнисажного слоя. Продолжая подачу натрия в количестве 2,70 кг с той же скоростью 140 г/мин в течение 20 мин, в реактор из дозатора вводят 6,9 кг (M=118,2 молей) порошкообразного KF. В результате реакции выделилось еще 14185 кДж, из которых 3637 кДж составили тепловые потери реактора, 2134 кДж потрачено на нагрев расплава солей от температуры начала восстановления до конечной до температуры TK=900°С и 8414 кДж израсходовано на нагрев и расплавление 6,9 кг порошкообразного KF, введенного в реактор из дозатора. По завершении восстановления реактор охлаждают до комнатной температуры, реакционную массу извлекают и измельчают до крупности менее 5 мм. Порошок тантала отмывают водой от солей KF и NaF, обрабатывают последовательно в растворе HCl и растворе HF, после чего промывают дистиллированной водой и сушат.

Пример 3. В центральную часть цилиндрического реактора, выполненного из никеля марки Н0 и имеющего высоту 400 мм и диаметр 260 мм, загружают 9,92 кг шихты (МШ=82,5 молей), содержащей соединение вентильного металла K2NbF7 в количестве 5,0 кг (МВ=16,5 молей) и галогенид щелочного металла KCl марки х.ч., в количестве 4,92 кг (66,0 молей). Затем на внутренней поверхности реактора формируют гарнисажный слой из галогенида щелочного металла в виде соли KCl марки х.ч. в количестве 2,1 кг (МГ=28,2 молей), в которую была предварительно введена легирующая добавка в виде сульфата калия K2S04 в количестве 6,8 г, что соответствует содержанию серы 0,025 мас.% МВ, коэффициент ko=0,2. Температура плавления шихты составляет 700°С. Затем в дозатор засыпают 7,79 кг (М=104,6 молей) порошкообразного KCl марки х.ч., количество которого определено согласно формуле (1). В соль KCl была предварительно введена легирующая добавка в виде моногидроортофосфата калия K2HPO4 в количестве 7,0 г, что соответствует содержанию фосфора 0,025 мас.% МВ. Общее количество легирующей добавки составляет 0,05 мас.% МВ. Величина эмпирического коэффициента k=0,4, средняя теплоемкость шихты С1=114 Дж/моль·град, скрытая теплота плавления KCl λ=25,5 кДж/моль, теплоемкость KCl С2=51,5 Дж/моль·град.

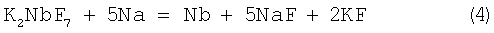

После загрузки реагентов реактор герметизируют, вакуумируют до давления 2 Па, заполняют аргоном, нагревают до ТН=720°С и выдерживают при этой температуре до расплавления шихты. Затем, непрерывно перемешивая расплав в турбулентном режиме при скорости вращения мешалки 80-90 об/мин (кинематическая вязкость расплава ν=(3,5-3,7)·10-5 м2/с, число Рейнольдса 4000-4100, длина лопасти мешалки l=0,7 R), подают на поверхность расплава жидкий натрий. Происходит восстановление вентильного металла согласно экзотермической реакции:

с выделением 758,68 кДж на 1 моль соединения K2TaF7. Выделяемое тепло идет на расплавление гарнисажного слоя, компенсацию потерь тепла реактора за счет теплопроводности, конвекции и излучения и на повышение температуры расплава. После подачи 0,15 кг натрия в течение 1,5 мин (скорость 100 г/мин) гарнисажный слой полностью расплавляется. При этом выделилось 992 кДж теплоты, из которых 273 кДж составили тепловые потери реактора, а 719 кДж затрачено на расплавление гарнисажного слоя. Продолжая подачу натрия в количестве 1,80 кг с той же скоростью 100 г/мин в течение 18 мин, в реактор из дозатора вводят 7,79 кг (М=104,6 молей) порошкообразного KCl. В результате реакции выделилось еще 11484 кДж, из которых 3273 кДж составили тепловые потери реактора, 1129 кДж потрачено на нагрев расплава солей от температуры начала восстановления до конечной температуры TK=840°C и 7082 кДж израсходовано на нагрев и расплавление 7,79 кг порошкообразного KCl, введенного в реактор из дозатора. По завершении восстановления реактор охлаждают до комнатной температуры, реакционную массу извлекают и измельчают до крупности менее 5 мм. Порошок тантала отмывают водой от соли KCl, а также солей NaF и KF, образовавшихся в результате реакции (4), обрабатывают последовательно в растворе HCl и растворе HF, после чего промывают дистиллированной водой и сушат.

Пример 4. В центральную часть цилиндрического реактора, выполненного из никеля марки Н0 и имеющего высоту 400 мм и диаметр 260 мм, загружают 7,25 кг шихты (МШ=51,3 молей), содержащей соединение вентильного металла K2TaF7 в количестве 5,0 кг (МВ=12,8 молей) и галогенид щелочного металла NaCl марки х.ч., в количестве 2,25 кг (38,5 молей). Затем на внутренней поверхности реактора формируют гарнисажный слой из галогенида щелочного металла в виде соли KF в количестве 2,18 кг (МГ=37,6 молей), содержащей легирующую добавку - серу - в количестве 0,025 мас.% МВ, коэффициент ko=0,3. Температура плавления шихты составляет 597°С. Затем в дозатор засыпают 2,70 кг (М=46,1 молей) порошкообразного NaCl, количество которого определено согласно формуле (1). Соль NaCl содержит легирующую добавку - серу - в количестве 0,020 мас.% МВ. Общее количество легирующей добавки составляет 0,045 мас.% МВ. Величина эмпирического коэффициента k=0,5, средняя теплоемкость шихты С1=128 Дж/моль·град.

После загрузки реагентов реактор герметизируют, вакуумируют до давления 1 Па, заполняют аргоном, нагревают до TH=650°С и выдерживают при этой температуре до расплавления шихты. Затем, непрерывно перемешивая расплав в турбулентном режиме при скорости вращения мешалки 85-90 об/мин (кинематическая вязкость расплава ν=(3,6-3,8)·10-5 м2/с, число Рейнольдса 4200-4300, длина лопасти мешалки l=0,7 R), подают на поверхность расплава жидкий калий. Происходит восстановление вентильного металла согласно экзотермической реакции:

с выделением 645,7 кДж на 1 моль соединения K2TaF7. Выделяемое тепло идет на расплавление гарнисажного слоя, компенсацию потерь тепла реактора за счет теплопроводности, конвекции и излучения и на повышение температуры расплава. После подачи 0,53 кг калия в течение 4 мин (скорость 132 г/мин) гарнисажный слой полностью расплавляется. При этом выделилось 1751 кДж теплоты, из которых 728 кДж составили тепловые потери реактора, а 1023 кДж затрачено на расплавление гарнисажного слоя. Продолжая подачу калия в количестве 2,1 кг с той же скоростью 132 г/мин в течение 16 мин, в реактор из дозатора вводят 2,70 кг (М=46,1 молей) порошкообразного NaCl. В результате реакции выделилось еще 6480 кДж, из которых 2910 кДж составили тепловые потери реактора, 820 кДж потрачено на нагрев расплава солей от температуры начала восстановления до конечной температуры TK=775°C и 3320 кДж израсходовано на нагрев и расплавление 2,70 кг порошкообразного NaCl, введенного в реактор из дозатора. По завершении восстановления реактор охлаждают до комнатной температуры, реакционную массу извлекают и измельчают до крупности менее 5 мм. Порошок тантала отмывают водой от солей NaCl и KF, а также соли KF, образовавшейся в результате реакции (5), обрабатывают последовательно в растворе HCl и растворе HF, после чего промывают дистиллированной водой и сушат.

Пример 5. В центральную часть цилиндрического реактора, выполненного из никеля марки Н0 и имеющего высоту 400 мм и диаметр 260 мм, загружают 13,02 кг шихты (МШ=92,0 молей), содержащей соединение вентильного металла K2TaF7 в количестве 9,02 кг (МВ=23,0 молей) и галогенид щелочного металла KF марки х.ч., в количестве 4,0 кг (69,0 молей). Затем на внутренней поверхности реактора формируют гарнисажный слой из галогенида щелочного металла в виде соли NaCl в количестве 3,26 кг (Мг=55,7 молей), содержащей легирующую добавку - серу - в количестве 0,02 мас.% МВ, коэффициент ko=0,25. Температура плавления шихты составляет 697°С. Затем в дозатор засыпают 7,8 кг (М=134,0 молей) порошкообразного KCl, количество которого определено согласно формуле (1). Соль KCl содержит легирующую добавку - серу - в количестве 0,02 мас.% соединения вентильного металла МВ. Общее количество легирующей добавки составляет 0,04 мас.% МВ. Величина эмпирического коэффициента k=0,7, средняя теплоемкость шихты С1=116 Дж/моль·град.

После загрузки реагентов реактор герметизируют, вакуумируют до давления 3 Па, заполняют гелием, нагревают до ТН=730°С и выдерживают при этой температуре до расплавления шихты. Затем, непрерывно перемешивая расплав в турбулентном режиме при скорости вращения мешалки 80-85 об/мин (кинематическая вязкость расплава ν=(3,5-3,8)·10-5 м2/с, число Рейнольдса 4200-4300, длина лопасти мешалки l=0,7 R), подают на поверхность расплава жидкий натрий. Происходит восстановление вентильного металла согласно экзотермической реакции (3) с выделением 633,75 кДж на 1 моль соединения K2TaF7. Выделяемое тепло идет на расплавление гарнисажного слоя, компенсацию потерь тепла реактора за счет теплопроводности, конвекции и излучения и на повышение температуры расплава. После подачи 0,48 кг натрия в течение 4 мин (скорость 120 г/мин) гарнисажный слой полностью расплавляется. При этом выделилось 2605 кДж теплоты, из которых 728 кДж составили тепловые потери реактора, а 1877 кДж затрачено на расплавление гарнисажного слоя. Продолжая подачу натрия в количестве 2,25 кг с той же скоростью 120 г/мин в течение 19 мин, в реактор из дозатора вводят 7,8 кг (М=134,0 молей) порошкообразного KCl. В результате реакции выделилось еще 14185 кДж, из которых 3455 кДж составили тепловые потери реактора, 1067 кДж потрачено на нагрев расплава солей от температуры начала восстановления до конечной температуры TK=830°С и 9653 кДж израсходовано на нагрев и расплавление 7,8 кг кг порошкообразного NaCl, введенного в реактор из дозатора. По завершении восстановления реактор охлаждают до комнатной температуры, реакционную массу извлекают и измельчают до крупности менее 5 мм. Порошок тантала отмывают водой от солей KF, NaCl и KCl, а также от солей NaF и KF, образовавшихся в результате реакции (3), обрабатывают последовательно в растворе HCl и растворе HF, после чего промывают дистиллированной водой и сушат.

Пример 6 (по прототипу). В центральную часть цилиндрического реактора, выполненного из никеля марки Н0 и имеющего высоту 400 мм и диаметр 260 мм, загружают 10,16 кг шихты (МШ=71,6 молей), содержащей соединение вентильного металла K2TaF7 в количестве 7,00 кг (МВ=17,9 молей) и галогенид щелочного металла NaCl марки х.ч., в количестве 3,14 кг (53,7 молей), в который была предварительно введена легирующая добавка в виде моногидроортофосфата аммония (NH4)2HPO4 в количестве 5 г, что соответствует содержанию азота 0,026 мас.% МВ и фосфора 0,029 мас.% МВ. Затем на внутренней поверхности реактора формируют гарнисажный слой из галогенида щелочного металла в виде соли NaCl в количестве 5,08 кг (МГ=86,8 молей), коэффициент ko=0,5. Температура плавления шихты составляет 597°С, а соли NaCl 801°С. Средняя теплоемкость шихты С1=128 Дж/моль·град.

После загрузки реагентов реактор герметизируют, вакуумируют до давления 1 Па, заполняют аргоном, нагревают до ТН=730°С и выдерживают при этой температуре до расплавления загруженной шихты. Затем, непрерывно перемешивая расплав, подают на поверхность расплава жидкий натрий. Происходит восстановление вентильного металла согласно экзотермической реакции (3) с выделением 633,75 кДж на 1 моль соединения K2TaF7. Выделяемое тепло идет на расплавление гарнисажного слоя, компенсацию потерь тепла реактора за счет теплопроводности, конвекции и излучения и на повышение температуры расплава. После подачи 0,62 кг натрия в течение 5 мин гарнисажный слой полностью расплавляется. При этом выделилось 3409 кДж теплоты, из которых 909 кДж составили тепловые потери реактора, а 2500 кДж затрачено на расплавление гарнисажного слоя. Продолжают в течение 60 мин подачу натрия, снизив скорость подачи с 124 г/мин до 25 г/мин.

После плавления гарнисажа в реактор введено 1,51 кг натрия. В результате реакции выделилось еще 7897 кДж, из которых 6614 кДж составили тепловые потери реактора, 1283 кДж потрачено на нагрев расплава солей от температуры начала восстановления до конечной температуры TK=870°С. По завершении восстановления реактор охлаждают до комнатной температуры, реакционную массу извлекают и измельчают до крупности менее 5 мм. Порошок тантала отмывают водой от соли NaCl, а также солей NaF и KF, образовавшихся в результате реакции (3), обрабатывают последовательно в растворе HCl и растворе HF, после чего промывают дистиллированной водой и сушат.

Из вышеприведенных Примеров и Таблицы видно, что предлагаемый способ по сравнению с прототипом позволяет повысить стабильность процесса восстановления соединения вентильного металла в результате обеспечения устойчивого температурного режима при более высокой (в 1,6-4,1 раза) скорости восстановления вентильного металла. Порошок, получаемый по предлагаемому способу, имеет удельную поверхность 1,98-2,50 м2/г, содержание продуктов коррозии реактора составляет не более 4·10-4 мас.%. При этом удельный заряд анода возрастает на 23-28%, а напряжение пробоя повышается на 15-24%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТАНТАЛА | 2013 |

|

RU2537338C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ВЕНТИЛЬНОГО МЕТАЛЛА | 2005 |

|

RU2284248C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТАНТАЛА ИЛИ НИОБИЯ | 2008 |

|

RU2384390C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ВЕНТИЛЬНОГО МЕТАЛЛА | 2001 |

|

RU2189294C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ВЕНТИЛЬНОГО МЕТАЛЛА | 1999 |

|

RU2164194C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НИОБИЯ | 2014 |

|

RU2570713C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО ПОРОШКА ВЕНТИЛЬНОГО МЕТАЛЛА | 2003 |

|

RU2236930C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТАНТАЛА | 2007 |

|

RU2348717C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТАНТАЛА | 2005 |

|

RU2338628C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ ИЛИ СИЛИЦИДА ЦИНКА ИЗ ДИОКСИДА КРЕМНИЯ | 2007 |

|

RU2345950C1 |

Изобретение относится к порошковой металлургии и может быть использовано при получении высокочистых порошков тантала и ниобия с большой удельной поверхностью для производства анодов объемно-пористых конденсаторов. В герметичный реактор загружают исходную шихту, содержащую соединение вентильного металла в виде фторотанталата или фторониобата калия и галогенид щелочного металла в виде хлорида натрия, хлорида калия, фторида калия или их смеси. На внутренней поверхности реактора формируют гарнисажный слой из галогенида щелочного металла в присутствии легирующей добавки, в качестве которой берут серу, фосфор или их смесь. Нагревают шихту в атмосфере аргона с образованием расплава и подают в реактор жидкий щелочной металл. Восстановление соединения вентильного металла ведут при температуре расплава 600-900°С и перемешивании расплава в турбулентном режиме с постепенным плавлением гарнисажного слоя. В процессе восстановления соединения вентильного металла в реактор дополнительно вводят порошкообразный галогенид щелочного металла с легирующей добавкой. Общее количество легирующей добавки составляет 0,005-0,05 мас.% соединения вентильного металла, а количество вводимого порошкообразного галогенида щелочного металла определяют по формуле. Образовавшуюся реакционную массу, содержащую порошок вентильного металла и галогенид щелочного металла, кристаллизуют, измельчают и отмывают порошок вентильного металла от галогенида щелочного металла. Обеспечивается стабильность процесса восстановления, высокая производительность способа. 3 з.п. ф-лы, 1 табл.

1. Способ получения порошка вентильного металла, включающий загрузку в герметичный реактор исходной шихты, содержащей соединение вентильного металла и галогенид щелочного металла, формирование на внутренней поверхности реактора гарнисажного слоя из галогенида щелочного металла в присутствии легирующей добавки, создание в реакторе атмосферы инертного газа, нагревание шихты с образованием расплава, подачу в реактор жидкого щелочного металла, восстановление соединения вентильного металла при повышенной температуре и перемешивании расплава с постепенным плавлением гарнисажного слоя и образованием реакционной массы, содержащей порошок вентильного металла и галогенид щелочного металла, кристаллизацию реакционной массы, ее измельчение и отмывку порошка вентильного металла от галогенида щелочного металла, отличающийся тем, что в процессе восстановления соединения вентильного металла в реактор дополнительно вводят порошкообразный галогенид щелочного металла с легирующей добавкой, а перемешивание расплава ведут в турбулентном режиме, соответствующем значениям числа Рейнольдса 3900-4600, причем общее количество легирующей добавки составляет 0,005-0,05 мас.% соединения вентильного металла, а количество М вводимого порошкообразного галогенида щелочного металла определяют согласно формуле:

где М - количество порошкообразного галогенида щелочного металла, моль,

k - эмпирический коэффициент, k=0,4-0,7,

Мв - количество соединения вентильного металла, моль,

Q - количество теплоты, выделяемой при восстановлении 1 моля соединения вентильного металла, кДж,

Мг - количество галогенида щелочного металла в гарнисажном слое, моль,

Мш - количество шихты, моль,

C1 - средняя теплоемкость шихты, Дж/моль·град,

С2 - теплоемкость галогенида щелочного металла, Дж/моль·град,

ΔТ1 - разность начальной и конечной температур расплава, °С,

ΔТ2 - разность между конечной температурой расплава и исходной температурой порошкообразного галогенида щелочного металла, °С,

λ - скрытая теплота плавления галогенида щелочного металла, кДж/моль.

2. Способ по п.1, отличающийся тем, что соединение вентильного металла берут в виде фтортанталата или фторниобата калия, а галогенид щелочного металла - в виде хлорида натрия, хлорида калия, фторида калия или их смеси.

3. Способ по п.1, отличающийся тем, что восстановление соединения вентильного металла осуществляют при температуре расплава 600-900°С.

4. Способ по п.1, отличающийся тем, что в качестве легирующей добавки берут серу, фосфор или их смесь.

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ВЕНТИЛЬНОГО МЕТАЛЛА | 2005 |

|

RU2284248C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО ПОРОШКА ВЕНТИЛЬНОГО МЕТАЛЛА | 2003 |

|

RU2236930C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ВЕНТИЛЬНОГО МЕТАЛЛА | 2001 |

|

RU2189294C1 |

| CN 101124060 А, 13.02.2008 | |||

| US 4582530 А, 15.04.1986. | |||

Авторы

Даты

2011-01-20—Публикация

2009-06-30—Подача