Изобретение относится к области обработки металлов давлением, а точнее к полунепрерывному прокатному стану.

Известен полунепрерывный прокатный стан 350 Череповецкого меткомбината, см. В.Г.Дрозд и др. «60 лет научно-конструкторской и производственной деятельности ВНИИМетМаш», М.: Наука, 2005 г., с.159-160.

Известный стан содержит загрузочное устройство, нагревательную печь, расположенные на трех линиях прокатки обжимную группу горизонтально-вертикальных рабочих клетей с приводами валков и непрерывную чистовую группу горизонтально-вертикальных рабочих клетей с индивидуальными приводами валков, а также рольганги для продольного транспортирования и задачи заготовок в клети, передаточные устройства между линиями прокатки, холодильник и устройство для резки проката на длины, соответствующие длине холодильника.

Недостаток известного стана заключается в том, что его деформационные возможности ограничены количеством рабочих клетей, поскольку в каждой из них производится только один проход. Вследствие этого для производства широкого сортамента проката необходимо использовать несколько видов литых или катаных заготовок, имеющих меньшие размеры поперечного сечения, что увеличивает их стоимость и снижает экономические показатели стана.

Из известных полунепрерывных прокатных станов наиболее близким по технической сущности является стан, описанный в патенте ЕР №0818250, заявл. 13.07.96 г., опубл. 14.01.98 г.

Этот стан содержит загрузочное устройство, нагревательную печь, установленные в двух линиях прокатки обжимную группу горизонтально-вертикальных рабочих клетей с индивидуальным приводом валков и непрерывную чистовую группу с универсальными и вертикальными клетями и индивидуальными приводами валков, а также рольганги для продольного транспортирования и задачи заготовок в клети, передаточные устройства между линиями прокатки, холодильник и устройство для резки проката. Прокатка заготовки как в обжимной группе клетей, так и в чистовой группе клетей осуществляется в несколько реверсивных проходов.

Недостаток известной конструкции полунепрерывного прокатного стана заключается в том, что реверсивная прокатка заготовок в чистовой группе рабочих клетей, в которой прокат имеет малую площадь поперечного сечения, приводит к потере температуры прокатываемых заготовок при многократных проходах, что снижает точность размеров получаемого проката, а следовательно, и его качество.

Кроме того, недостатком этого стана являются большие динамические нагрузки в оборудовании и особенно в зубчатых зацеплениях при пусках и торможениях главных приводов, работающих с реверсом.

Задача настоящего изобретения состоит в создании полунепрерывного прокатного стана, позволяющего повысить точность размеров получаемого проката за счет увеличения количества обжатий в обжимной группе рабочих клетей и исключения реверса валков, а также повысить его надежность и долговечность за счет исключения динамических нагрузок в оборудовании при пусках и торможениях.

Поставленная задача достигается тем, что в полунепрерывном прокатном стане, содержащем загрузочное устройство, нагревательную печь, установленные, по меньшей мере, в двух линиях прокатки обжимную группу клетей с валками и приводами и непрерывную чистовую группу клетей с валками и индивидуальными приводами, рольганги для продольной транспортировки проката и задачи его в клети, передающие устройства между линиями прокатки, устройство для резки проката и холодильник, согласно изобретению обжимная группа клетей выполнена в виде двух параллельно установленных трехклетевых непрерывных блоков, состоящих каждый из двух горизонтальных и расположенной между ними вертикальной рабочих клетей, причем оси валков рабочих клетей этих блоков расположены в общих вертикальных плоскостях, привод каждой пары горизонтальных клетей выполнен в виде одного электродвигателя и двух индивидуальных комбинированных редукторов - шестеренных клетей, установленных по обе стороны от линии прокатки и связанных трансмиссионными валами, при этом комбинированные редукторы - шестеренные клети каждой из последних по направлению прокатки горизонтальных клетей снабжены дополнительной зубчатой шестерней, изменяющей направление вращения валков по отношению к валкам сопряженной клети и уменьшающей передаточное отношение редуктора на величину, близкую суммарному коэффициенту вытяжки трехклетевого непрерывного блока, а непрерывная чистовая группа выполнена нереверсивной в виде двухвалковых горизонтально-вертикальных рабочих клетей.

Такое конструктивное выполнение полунепрерывного прокатного стана позволит повысить точность размеров получаемого проката, а также надежность и долговечность оборудования стана.

Это достигается за счет того, что в обжимной группе увеличивается количество обжатий до шести за цикл работы обжимной группы клетей, исключается реверс валков и приводов и уменьшается число проходов.

Уменьшение числа проходов позволит уменьшить длину валка, что повышает жесткость клети и точность размеров получаемого проката.

Уменьшение передаточного отношения комбинированных редукторов - шестеренных клетей, приводящих выходные клети трехклетевых непрерывных блоков, по сравнению с редукторами входных клетей позволяет производить прокатку всего сортамента стана при числе оборотов электродвигателей, максимально приближенном к номинальному, чем обеспечивается экономичность работы двигателей и снижение уровня энергопотребления стана.

Исключение реверса рольгангов уменьшит время обработки заготовок и сократит потерю температуры, что также положительно влияет на точность размеров получаемого проката.

Кроме того, отсутствие реверса главных приводов клетей повышает нагрузочную способность зубчатых зацеплений на 25-30%, исключает динамические нагрузки в оборудовании при пусках и торможениях. Это позволяет повысить надежность и долговечность оборудования стана.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых

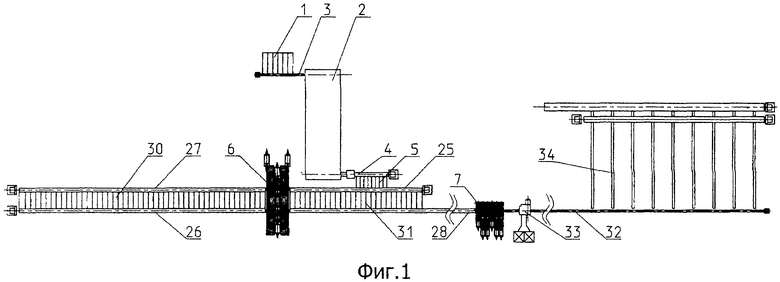

на фиг.1 изображена схема полунепрерывного прокатного стана;

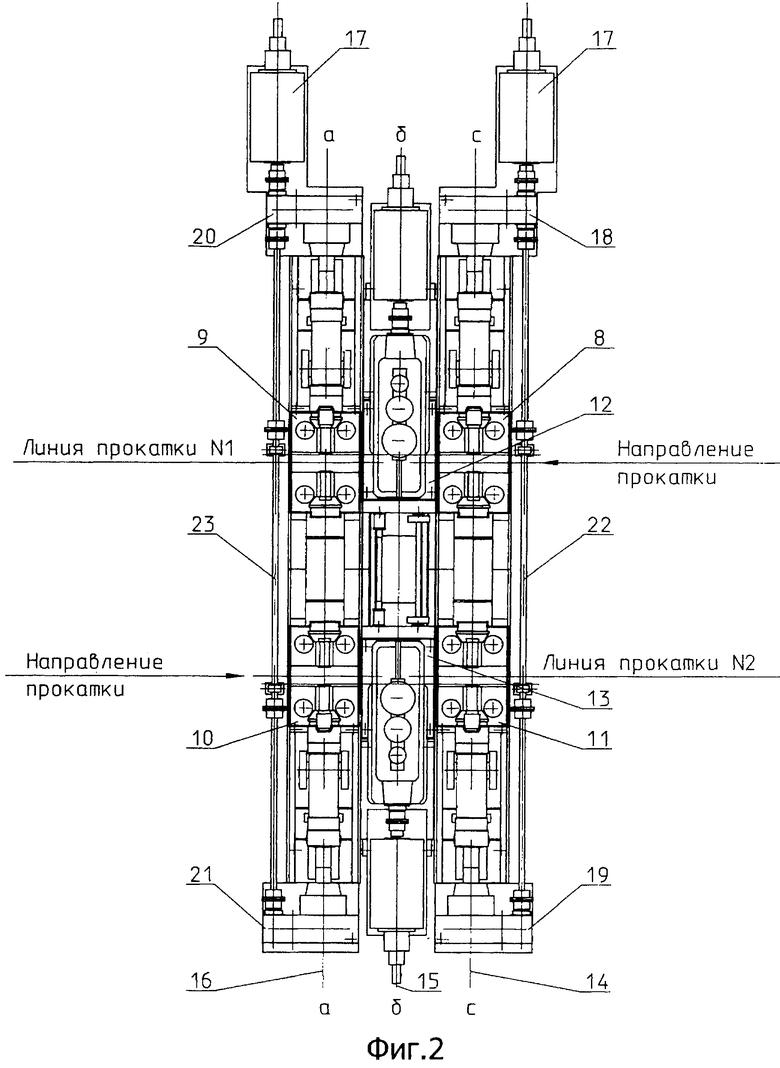

на фиг.2 - обжимная группа клетей;

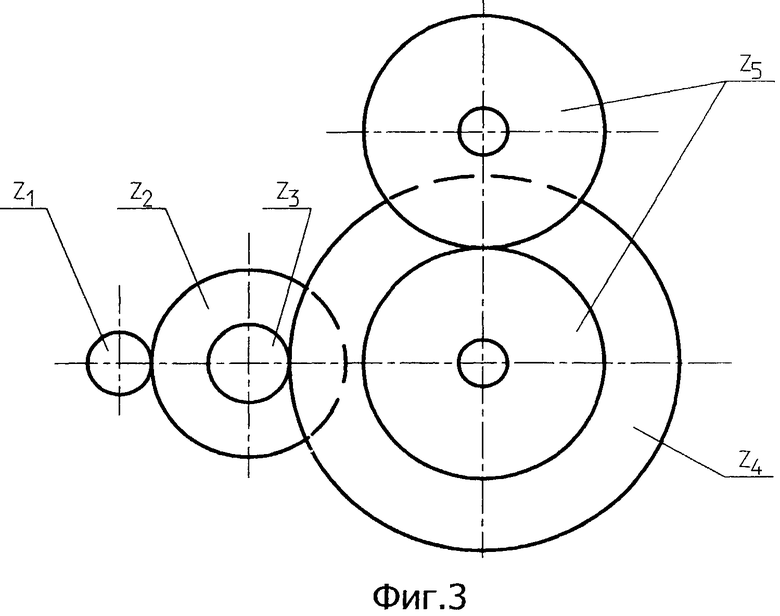

на фиг.3 - кинематическая схема комбинированного редуктора - шестеренной клети первых по ходу прокатки рабочих клетей;

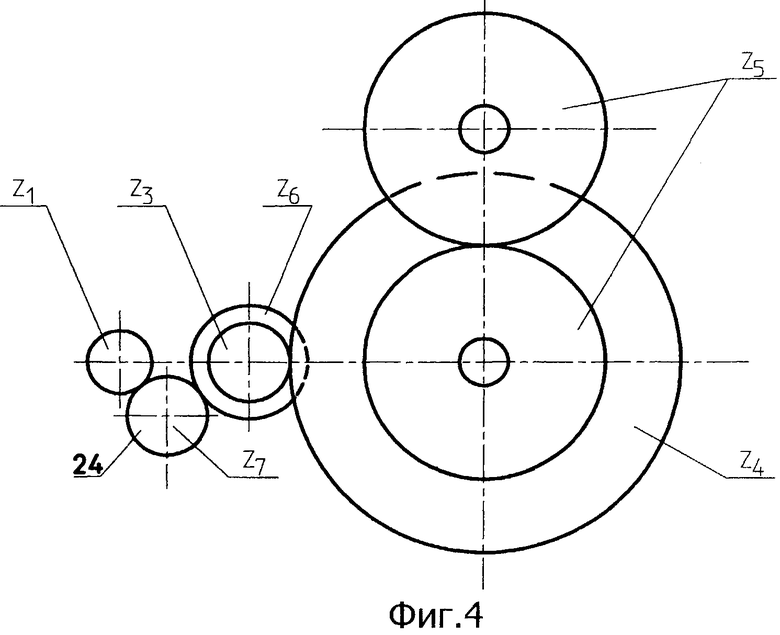

на фиг.4 - кинематическая схема комбинированного редуктора - шестеренной клети с дополнительной зубчатой шестерней последних по ходу прокатки рабочих клетей.

Полунепрерывный прокатный стан содержит загрузочное устройство 1, нагревательную печь 2 с вводным 3 и выводным 4 рольгангами, передающее устройство 5, установленные в двух линиях прокатки обжимную группу 6 горизонтально-вертикальных двухвалковых рабочих клетей и непрерывную нереверсивную чистовую группу 7 горизонтально-вертикальных двухвалковых рабочих клетей.

Обжимная группа 6 клетей выполнена в виде двух параллельно установленных трехклетевых непрерывных блоков. Каждый блок состоит из двух горизонтальных клетей 8, 9 или 10, 11 и расположенной между ними вертикальной 12 или 13 клетей. Оси 14, 15, 16 валков клетей этих блоков расположены в общих вертикальных плоскостях «а-а», «б-б», «с-с». Привод каждой пары горизонтальных клетей 8, 11 и 9, 10 выполнен в виде одного электродвигателя 17 и двух индивидуальных комбинированных редукторов - шестеренных клетей 18, 19 и 20, 21, которые установлены по обе стороны от линий прокатки и связаны трансмиссионными валами 22 и 23. Комбинированные редукторы - шестеренные клети 20 и 19 каждой последней по направлению прокатки горизонтальной клети 9 и 11 снабжены дополнительной зубчатой шестерней 24, изменяющей направление вращения валков горизонтальных клетей 11, 9 по отношению к валкам сопряженных горизонтальных клетей 8, 10 и уменьшающей передаточное отношение редуктора на величину, близкую к суммарному коэффициенту вытяжки трехклетевого непрерывного блока.

Комбинированные редукторы - шестеренные клети 18, 21 первых по ходу прокатки рабочих клетей выполнены из входящих в зацепление трех пар зубчатых шестерен Z1-Z2, Z3-Z4, Z5-Z5 (Z - количество зубьев шестерен). Комбинированные редукторы - шестеренные клети 20, 19 последних по ходу прокатки рабочих клетей 9, 11 выполнены из трех пар зубчатых шестерен Z1-Z6 через дополнительную шестерню 24 с количеством зубьев Z7, Z3-Z4, Z5-Z5. При этом во всех редукторах - шестеренных клетях 18, 19, 20, 21 зубчатые пары Z3-Z4 и Z5-Z5 выполнены одинаковыми.

Непрерывная чистовая группа 7 клетей выполнена нереверсивной в виде двухвалковых горизонтально-вертикальных рабочих клетей.

Для задачи заготовок в трехклетевые блоки служат рольганги с кантователями 25, 26, а для выдачи заготовок из этих блоков рольганги 27, 28. Рольганги 25, 28 и 26, 27 расположены между собой параллельно в двух линиях прокатки и связаны между собой передающими устройствами 30 и 31. Рольганг 28 подает также заготовки в чистовую группу 7 клетей. За чистовой группой клетей установлены рольганг 32, устройство 33 для резки проката и холодильник 34.

Устройство работает следующим образом.

Перед началом прокатки включаются электродвигатели главных приводов стана, причем в обжимной группе 6 клетей крутящий момент от вращающихся во встречных направлениях двигателей 17 передается к комбинированным редукторам - шестеренным клетям 18,20 и через трансмиссионные валы 22, 23 к комбинированным валам - шестеренным клетям 19, 21.

Благодаря тому, что редукторы 19,20 снабжены дополнительными зубчатыми шестернями 24, их выходные валы, а следовательно, и валки сопряженных с ними клетей 9, 11, вращаются в направлении, встречном с направлением вращения валков клетей 10, 8.

Заготовки подаются на загрузочное устройство 1 и поштучно укладываются на вводной рольганг 3 нагревательной печи 2. Проходя через нагревательную печь 2, заготовки приобретают требуемую для прокатки температуру и также поштучно выгружаются из печи с помощью выводного рольганга 4. Нагретая заготовка перекладывателем 5 подается на рольганг 25, задающий заготовку в клеть 8 трехклетевого непрерывного блока, раскат из которого поступает на рольганг 27. После выхода из клети 9 раскат останавливается и передающим устройством 30 перекладывается на рольганг 26. В зависимости от типоразмера и формы профиля производимого проката раскат может быть скантован на рольганге 26 или задан в валки клети 10 трехклетевого блока без кантовки.

После прокатки в клетях 10, 13, 11 трехклетевого блока заготовка поступает на рольганг 28. При малом типоразмере заготовка передается передающими устройствами 31 на рольганг с кантователем 25, где она кантуется и задается вновь в клеть 8 трехклетевого блока для нового цикла прокатки. При крупном типоразмере заготовка рольгангом 28 направляется в чистовую группу 7 клетей, в которых осуществляется окончательная ее прокатка.

Прокатанная в непрерывной нереверсивной чистовой группе клетей заготовка разрезается устройством 33 для резки проката на нужные длины и передается для охлаждения на холодильник 34.

Предложенный полунепрерывный прокатный стан по сравнению с известными позволяет повысить точность размеров получаемого проката за счет увеличения количества обжатий в обжимной группе клетей и исключения реверса валков, а также повысить надежность и долговечность за счет уменьшения динамических нагрузок в оборудовании при пусках и торможениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНО-ПРОКАТНЫЙ КОМПЛЕКС МЕТАЛЛУРГИЧЕСКОГО МИНИ-ЗАВОДА | 2009 |

|

RU2399443C1 |

| НЕПРЕРЫВНАЯ ГРУППА СТАНА ДЛЯ ПРОИЗВОДСТВА ТОЛСТЫХ ПОЛОС | 1996 |

|

RU2104105C1 |

| Способ прокатки рельса (варианты) | 2021 |

|

RU2776314C1 |

| ЛИНЕЙНЫЙ СТАН ПРОДОЛЬНОЙ ПРОКАТКИ | 2005 |

|

RU2296633C1 |

| СТАЛЕПРОКАТНЫЙ КОМПЛЕКС МЕТАЛЛУРГИЧЕСКОГО МИНИ-ЗАВОДА | 2012 |

|

RU2495730C1 |

| ЛИТЕЙНО-ПРОКАТНЫЙ КОМПЛЕКС МЕТАЛЛУРГИЧЕСКОГО МИНИ-ЗАВОДА | 2011 |

|

RU2542049C1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| Прокатный стан для производства сортового металла и катанки | 1981 |

|

SU961807A1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2010 |

|

RU2429090C1 |

| СПОСОБ ПРОКАТКИ КРУГЛЫХ СОРТОВЫХ ПРОФИЛЕЙ БОЛЬШОГО ДИАМЕТРА | 1999 |

|

RU2190487C2 |

Изобретение предназначено для повышения точности размеров проката и увеличения долговечности оборудования. Прокатный стан содержит загрузочное устройство, печь, установленные в двух линиях прокатки обжимную группу клетей и непрерывную чистовую группу клетей, рольганги для продольной транспортировки проката и задачи его в клети, передающие устройства между линиями прокатки, устройство для резки проката и холодильник. Снижение динамических нагрузок оборудования, уменьшение потери температуры заготовок при прокатке обеспечивается за счет того, что обжимная группа клетей выполнена в виде двух параллельно установленных трехклетевых непрерывных блоков, состоящих каждый из двух горизонтальных и расположенной между ними вертикальной рабочих клетей, причем оси валков рабочих клетей этих блоков расположены в общих вертикальных плоскостях. Привод каждой пары горизонтальных клетей выполнен в виде одного электродвигателя и двух индивидуальных комбинированных редукторов - шестеренных клетей, установленных по обе стороны от линии прокатки и связанных трансмиссионными валами. Комбинированные редукторы-шестеренные клети каждой из последних по направлению прокатки горизонтальных клетей снабжены дополнительной зубчатой шестерней, изменяющей направление вращения валков по отношению к валкам сопряженной клети и уменьшающей передаточное отношение редуктора на величину, близкую суммарному коэффициенту вытяжки трехклетевого непрерывного блока. Непрерывная чистовая группа выполнена нереверсивной в виде двухвалковых горизонтально-вертикальных рабочих клетей. 4 ил.

Полунепрерывный прокатный стан, содержащий загрузочное устройство, нагревательную печь, установленные, по меньшей мере, в двух линиях прокатки обжимную группу клетей с валками и приводами и непрерывную чистовую группу клетей с валками и индивидуальными приводами, рольганги для продольной транспортировки проката и задачи его в клети, передающие устройства между линиями прокатки, устройство для резки проката и холодильник, отличающийся тем, что обжимная группа клетей выполнена в виде двух параллельно установленных трехклетевых непрерывных блоков, состоящих каждый из двух горизонтальных и расположенной между ними вертикальной рабочих клетей, причем оси валков рабочих клетей этих блоков расположены в общих вертикальных плоскостях, привод каждой пары горизонтальных клетей выполнен в виде одного электродвигателя и двух индивидуальных комбинированных редукторов - шестеренных клетей, установленных по обе стороны от линии прокатки и связанных трансмиссионными валами, при этом комбинированные редукторы - шестеренные клети каждой из последних по направлению прокатки горизонтальных клетей снабжены дополнительной зубчатой шестерней для изменения направления вращения валков по отношению к валкам, сопряженной с уменьшением передаточного отношения редуктора на величину, близкую суммарному коэффициенту вытяжки трехклетевого непрерывного блока, а непрерывная чистовая группа выполнена нереверсивной в виде двухвалковых горизонтально-вертикальных рабочих клетей.

| ЕР 0818250 А2, 14.01.1998 | |||

| ПРОКАТНЫЙ СТАН ДЛЯ ПРОИЗВОДСТВА ТОНКОЙ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ | 2002 |

|

RU2254183C2 |

| Прокатный стан | 1974 |

|

SU463483A1 |

| US 3803891 А, 16.04.1994. | |||

Авторы

Даты

2011-01-27—Публикация

2009-08-10—Подача