(54) УСТАНОВКА ДЛЯ ТЕРМОПЛАСТИЧЕСКОГО УПРОЧНЕНИЯ ЛОПАТОК

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ТЕРМОПЛАСТИЧЕСКОГО УПРОЧНЕНИЯ ЛОПАТОК | 2000 |

|

RU2170272C2 |

| СПОСОБ ТЕРМОПЛАСТИЧЕСКОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2258086C1 |

| Установка для термопластического упрочнения изделий | 1977 |

|

SU730832A1 |

| СПОСОБ ТЕРМОПЛАСТИЧЕСКОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2351660C2 |

| УСТАНОВКА ДЛЯ ТЕРМОПЛАСТИЧЕСКОГО УПРОЧНЕНИЯ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2219250C1 |

| СПОСОБ ЗАКАЛКИ ПРУЖИННЫХ КЛЕММ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2459877C1 |

| СПОСОБ ПОВЫШЕНИЯ ЦИКЛИЧЕСКОЙ ПРОЧНОСТИ ДЕТАЛЕЙ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 1996 |

|

RU2143011C1 |

| СПОСОБ ТЕРМОПЛАСТИЧЕСКОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ | 2009 |

|

RU2411303C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ С ОТВЕРСТИЯМИ | 1991 |

|

RU2016090C1 |

| Способ изготовления цельнокатаных железнодорожных колес | 1987 |

|

SU1497242A1 |

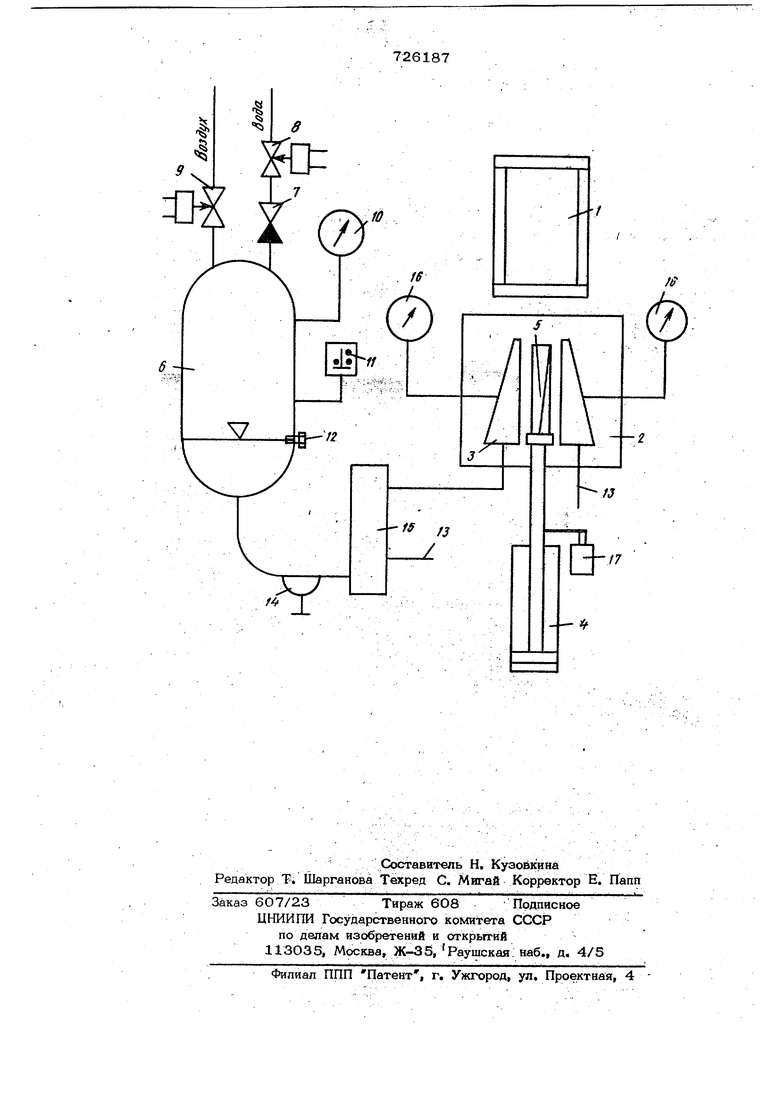

Установка для термопластического упрочнения лопаток газотурбинньпс двигателей предназначена для использования в области тепловой обработки, а именйо для поверхностной упрочняющей обработки окончательно изготовленных лопаток, заключающейся в нагреве детали до температуры начала термопластических д&формацйй с последуюищм резким охлаждением Ij. Известны установки, предназначенные для различных видов тепловой обработки изделий, содержащие нагревательное устройство .(индуктор) механизм загрузки и выгрузки деталей, устройство для струйного охлаждения jf2. Известные установки не могут быть использованы для упрочнения лопаток ука занным методом ввиду невозможности равномерного нагрева лопаток.индуктороМ Затрудняется это сложным профилем лопатки, имеющим двухлопастную кривизну и пep9мeн ryю толщи 1у как по высоте, так и по ширине пера. Кроме того, пре- депьны19 от1шонёния точек профиля будут значительно изменять рабочие зазоры между витками индуктора и заготовкой, что приведет, к местным перегревам детали. Известна установка для упрочнения лопаток, содержащая электропечь с распопоженными под ней спрейерами, соединеннььми, с емкостью дляохлаждающей жидкости 3. Недостаток установки- заключается в том, что малый объем сжатого воздуха в емкости и подводящем трубопроводе по сравнению с объемом рабочей жидкости вызьшает быстрое падение давления струй воды в спрейере при охлаждении лопатки, что снижает уровень остаточных напряжений, формируемых на ее поверхностях, понижает усталостную прочность лопатки. Ручное управление подачей охлаждающей жидкости и перемещением лопатки делает возможным попадание лопатки в потоки струй охлаждающей жидкости с большим запозданием. В этом случае возможно падение, давления струй воды в спрейерах прежде,чем лопатка окажется в их зоне. Это приводит к резкому понижению уррвня остаточных напряжений и усталостной прочности лопатки, Целью изобретения является повышение . надежности формирования сжимающих остаточных напряжений в поверхностном слое лопатки. Поставленная цель достигается вьтопнением емкости для охлаждающей жидкости в виде пневмогидравлического аккумулятсф а. i- чертеже изображена схема установки. Устано1зка для термопластического упрЬчнёния лопаток содержит нагревальную секционную электропечь 1, охладительную камеру 2 с расположенными внутри ее спрейерами 3, пневмоцилиндр 4 загрузки и выгрузки упрочняемой лопатки 5, пневмогидравлический аккумулятор 6, оснащенный обратным клапаном 7 и регули)ру1бщими электрокранами 8 и 9, служащими для заполнения аккумулятора 6 водЬй и сжатым воздухом, мано метром lOj реле 11 давпаМя и датчиком 12 уровня воды. На трубопроводе 13, соединяющем аккумулятор со спрейерами, -установлен пневмозатвор 14 и коллектор 15. Давление воды в спрейерах 3 контро лируется манометрами 16, а по ходу движения щтока пневмоцилиндра 4 установлен концевой вьишючатель 17. Установка для термопластического упрочнения лопаток работает следующим образом. Упрочняемая лопатка 5 устанавливается замком на шток пневмоцилиндра 4 и движением поршня загружается в электро печь 1, При этом перемещение щтока обеспечивает включение выключателем 17 ; реле времени вьщержкй детали и электро крана 8 для заполнения аккумулятора 6, коллектора 15 и трубопровода 13 водой. Уровень заполнения аккумулятора 6 водо контролируется датчиком 12, которьй отключает электрокран 8 и включает электрокран 9 для заполнения аккумулятора 6 сжатым воздухом. По достижении требуемого давления воздуха реле 11 давления отключает электрокран 9. Пневм I гидравлический аккумулятор 6 подготовлен к работе. После нагрева лопатки 5 в течение требуемого времени при наличии нео ходимого уровня давления воздуха в аккумуляторе 6 реле времени через реле 11 давления дает сигнал на опускание штока пневмоцилиндра 4 с лопаткой в зону охлаждения. В этом положении выключатель 17 включает пневмозатвор 14, который быстро передает давление аккумулятора 6 на столб жидкости, находящий- ; ся в коллекторе 15 и трубопроводе 13. Выходящие из спрейеров 3 струй воды . резко охлаждают нагретые поверхности упрочняемой лОпатки. Устанавливается новая лопатка и цикл повторяется. Таким образом, обеспечение постоянного оптимального давления струй воды в период охлаждения лопатки, а также строгая последовательность этапов упрочнения, достигаемые предлагаемой установкой для: термопластического упрочнения лопаток, позволяет, сведя к ми ни муMy затраты времени на установление требуемых параметров процесса упрочнения,: . обеспечить формирование в поверх- HOCTHOMслое лопатки сжимающих остаточных напряжений заданной величины увеличить усталостную прочность .упрочняемьк лопаток. Формула изобретения Установка для термопластического упрочнения лопаток, содержащая электропечь и расположенные под ней спрейеры, соединенные с емкостью для охлаждающей жидкости, о т л и ч а. ю щ а я с я тем, что, с целью повышения надежности формирования сжимающих остаточных напряжений в поверхностном слое лопатки, емкостьдля охлаждающей жидкости выполнена в виде пневмогидравлического аккуЬ4уляТора. ; Источники информации, принятые во внимание при экспертизе 1. Авт(5рс кое свидетельство № 395399, кл. С 21 15 1/12, 1970., 2. Авторское свидетельство № 378428, кл. С 21 D 1/12, 1971. 3. Кравченко Б. А, Технологические остаточные напряжения и их влияние на эксплуатационные свойства деталей из жаропрочн,1х и титановьрс сплавов. Докт. диссерт. Куйбьш1ев, 1972, с. 296-298,

Авторы

Даты

1980-04-05—Публикация

1977-01-03—Подача