Настоящее изобретение относится к устройству и способу расширения удлиненных металлических элементов, которые перемещаются в продольном направлении и являются плоскими, по меньшей мере, в некоторых зонах. В частности, плоские металлические элементы, такие как описаны в заявке на патент Германии 10259307.8, должны быть расширены посредством использования устройства и способа в соответствии с изобретением.

Плоские металлические элементы, описанные в данной предварительно опубликованной заявке на патент Германии, используются, например, для изготовления секционных элементов, в частности элементов вертикальных секций или гипсовых секций. Металлические элементы в этой связи имеют прорези в их средних зонах, которые выполнены с такой формой, что при растягивании металлических элементов металлические зоны, имеющиеся между прорезями, загибаются, так что, в конце концов, имеет место увеличение ширины металлического элемента. Таким образом, посредством данной операции загибания могут быть изготовлены более широкие металлические элементы при уменьшенном расходе металла. Профили (контуры, схемы) разрезания, требуемые для операции загибания, могут быть очень разнообразными. Множество подобных различных профилей разрезания описано в заявке на патент Германии 10259307.8 и, в частности, показано на фиг.1-2 данной заявки. Для лучшего понимания настоящей заявки содержание описания заявки на патент Германии 10259307.8, в частности, касающееся особо описанных и показанных профилей разрезания, однозначно включено в содержание настоящей заявки. Металлические элементы в смысле настоящего изобретения выполнены плоскими, по меньшей мере, в зоне профилей разрезания. В других зонах, например также в зоне продольных сторон металлических элементов, металлические элементы также могут отклоняться от плоской формы. Утолщенные зоны, уступы или загнутые зоны также могут быть образованы, в частности, у продольных сторон. Таким образом, металлические элементы могут, например, уже быть предварительно отформованы в виде U-образных секций (профилей) или С-образных секций (профилей).

Тем не менее, проблематично осуществить расширение подобных удлиненных металлических элементов, которые являются плоскими, по меньшей мере, в некоторых зонах, экономически целесообразным образом и тем самым обеспечить экономически обоснованное производство секционных элементов. Поскольку стоимость подобных секционных элементов, главным образом, определяется затратами на материалы, увеличение ширины металлического элемента по общему признанию, в целом, желательно при уменьшенной потребности в материалах, но увеличенные затраты на изготовление секционных элементов могут опять свести на нет выгоды, отмечаемые за счет экономии материалов. В этой связи труднее обеспечить экономически целесообразное производство, поскольку соответствующие секционные элементы представляют собой изделие массового производства, при этом тысячи километров указанных изделий производятся ежегодно, и выпуск их осуществляется с очень высокой производительностью (например, от 100 до 150 м/мин). Следовательно, устройство, предназначенное для расширения соответствующих плоских металлических элементов, должно быть выполнено с возможностью обеспечения соответственно высокой производительности при одновременном обеспечении высокой надежности.

Следовательно, цель изобретения заключается в разработке устройства и способа расширения удлиненных металлических элементов, которые перемещаются в продольном направлении, которые являются плоскими, по меньшей мере, в некоторых зонах, и при этом данные способ и устройство обеспечивают большую производительность при одновременном использовании простой и надежной конструкции. Устройство и способ, в частности, должны быть применимы при непрерывном процессе.

Данная цель достигается в соответствии с изобретением посредством устройства, названного в начале вида, которое содержит, по меньшей мере, две расположенные напротив друг друга зажимные части, из которых одна расположена и выполнена с конфигурацией, обеспечивающей возможность удерживания путем зажима первой продольной стороны металлического элемента, и другая расположена и выполнена с конфигурацией, обеспечивающей возможность удерживания путем зажима второй продольной стороны, расположенной напротив первой продольной стороны металлического элемента, при этом каждая из зажимных частей предусмотрена на несущем блоке, посредством которого зажимные части автоматически перемещаются в сторону друг от друга [раздвигаются], по существу, перпендикулярно направлению перемещения металлического элемента во время движения металлического элемента вперед. В способе в соответствии с изобретением первую продольную сторону металлического элемента зажимают с обеспечением удерживания в первой зажимной части, и вторую продольную сторону металлического элемента зажимают с обеспечением удерживания во второй зажимной части, расположенной напротив первой зажимной части, при этом каждая из зажимных частей предусмотрена на опорном элементе, посредством которого зажимные части автоматически раздвигаются, по существу, перпендикулярно направлению перемещения металлического элемента во время движения металлического элемента вперед.

Таким образом, расположенные напротив друг друга зажимные части образуют зону расширения для металлического элемента, находящегося между ними, в которой расстояние между расположенными напротив друг друга зажимными частями увеличивается. Расширение металлического элемента происходит в зоне расширения посредством увеличения расстояния в поперечном направлении между расположенными напротив друг друга зажимными частями, которые тянут расположенные напротив друг друга продольные стороны металлического элемента в сторону друг от друга.

Устройство в соответствии с изобретением является очень прочным и надежным благодаря его простой конструкции и, таким образом, также пригодно для обеспечения высокой производительности. Кроме того, посредством зажимных частей достигается то, что расширение движущегося металлического элемента может происходить в непрерывном режиме, так что обеспечивается требуемая производительность. Тем не менее, как правило, расширение также может происходить при прерывистой операции, например, также в последовательно расположенной оснастке (оборудовании). Таким образом, в смысле настоящей заявки абсолютно необязательно, чтобы металлический элемент перемещался вперед одновременно с расширением. Перемещение металлического элемента вперед при прерывистой операции, например, включает в себя повторяющиеся стационарные фазы, на которых может происходить расширение. Таким образом, расширение во время стационарной фазы при прерывистой операции также следует понимать как расширение во время перемещения вперед в смысле настоящего изобретения, поскольку отдельные стационарные фазы также представляют собой части общего перемещения металлического элемента вперед. При соответственно малой длине металлического элемента он также может быть расширен одновременно по всей его длине, то есть при производстве пластин. В данном случае перемещение вперед включает в себя загрузку, стационарную фазу, во время которой металлический элемент расширяется, и выгрузку металлического элемента.

Благодаря использованию зажимных частей отсутствует необходимость в предварительной обработке продольных сторон металлического элемента. Отсутствует необходимость в том, чтобы продольные стороны металлического элемента имели какие-либо сгибы или другие взаимодействующие элементы, в которые, например, входят тянущие элементы для растягивания металлического элемента. Продольные стороны могут быть выполнены совершенно гладкими благодаря зажиму в соответствии с изобретением продольных сторон металлического элемента, в результате чего возможности применения расширенных металлических элементов очень широкие, и можно обойтись без сложных предварительных обработок металлического элемента, связанных с дополнительными затратами на образование мест взаимодействия (контакта). Зажимные части могут быть выполнены такими, что свободная продольная полоса с размером от 0,5 до 5 мм (например, приблизительно 1, 1,5, 3 или 3 мм) уже достаточна на обеих продольных сторонах металлического элемента для зажима их в каждом случае в зажимных частях и для растягивания металлического элемента.

В соответствии с предпочтительным вариантом осуществления изобретения каждая из зажимных частей содержит зону контакта и зону зажима, при этом продольные стороны металлического элемента могут быть зажаты между зоной контакта и зоной зажима. Зона зажима предпочтительно может быть образована посредством эксцентрикового элемента. Образование зоны зажима посредством эксцентрикового элемента также делает все устройство очень прочным и надежным и одновременно простым, поскольку эксцентриковый элемент может опираться в опорной секции зажимной части так, что усилие зажима, создаваемое эксцентриковым элементом, автоматически увеличивается при растягивании зажимных частей. Таким образом, чем больше усилие, действующее на металлический элемент при растягивании, тем более прочно металлический элемент будет зажат в зажимной части.

Как правило, зажимная часть также может быть подвергнута предварительному натяжению относительно зоны контакта посредством подпружинивания. Может быть использована пружина любого возможного пригодного типа, например цилиндрические винтовые пружины, газокомпрессионные пружины или другие пружины. Также, как правило, возможно создание предварительного натяжения зажимной части относительно зоны контакта с помощью гидравлических, пневматических, электрических, магнитных или других механических средств, а также любого пригодного типа предварительного натяжения. Подобное предварительное натяжение также целесообразно в связи с эксцентриковой конструкцией зажимной зоны, когда эксцентриковый элемент еще не создает полного усилия зажима посредством предварительного натяжения, например при захвате металлического элемента. Благодаря предварительному натяжению эксцентриковый элемент может быть автоматически переведен настолько далеко в положение зажима, что, в конце концов, удерживание металлического элемента будет достигаться только на основе усилия зажима.

В соответствии с дополнительным предпочтительным вариантом осуществления изобретения каждая из зажимных частей содержит множество зажимных элементов. Процесс расширения металлического элемента может быть налажен простым образом посредством разделения зажимных частей на множество зажимных элементов.

В соответствии с дополнительным предпочтительным вариантом осуществления изобретения предусмотрена управляющая секция, в частности, в виде направляющей с криволинейной рабочей поверхностью, посредством которой зажимные элементы могут быть автоматически переведены из положения разжима в положение зажима при перемещении металлического элемента. Аналогичным образом может быть предусмотрена дополнительная управляющая секция, посредством которой зажимные элементы могут быть автоматически переведены обратно из положения зажима в положение разжима при дальнейшем перемещении металлического элемента после расширения металлического элемента. После разжима металлического элемента зажимные элементы могут оставаться в их положении разжима или могут быть снова переведены в положение зажима, но без металлического элемента, зажатого в них. Должно быть обеспечено только то, чтобы зажимные элементы находились в положении разжима незадолго до того, как зажимные элементы снова войдут в контакт с металлическим элементом. Указанное положение разжима также может быть достигнуто посредством соответствующих управляющих секций.

В частности, управляющие секции, выполненные для обеспечения перемещения зажимных элементов в положение зажима, могут быть выполнены с такой подвижностью, что могут быть компенсированы различные положения зажимных элементов, которые имеют место, например, вследствие различной толщины металлических элементов или вследствие проникновения металлических элементов в зажимные элементы в различной степени. Например, может быть обеспечена опора для управляющих секций с возможностью перемещения, при этом указанная опора может быть обеспечена гидравлически или относительно усилия пружины.

Несущий блок предпочтительно выполнен в виде циркулирующего несущего блока, в частности в виде бесконечного циркулирующего несущего блока. За счет конфигурации несущего блока, выполненного в виде циркулирующего несущего блока, обеспечивается то, что металлический элемент любой заданной длины может быть расширен посредством использования устройства в соответствии с изобретением.

В соответствии с дополнительным предпочтительным вариантом осуществления изобретения, по меньшей мере, два циркулирующих несущих блока расположены у каждой продольной стороны металлического элемента, при этом каждая продольная сторона металлического элемента соответственно зажимается между, по меньшей мере, двумя несущими блоками. Таким образом, при горизонтально расположенном металлическом элементе каждая продольная сторона металлического элемента может быть зажата, например, между несущим блоком, расположенным над металлическим элементом, и несущим блоком, расположенным под металлическим элементом. Таким образом, зажимные части предпочтительно могут быть выполнены в данном случае за одно целое с несущим блоком. Тем не менее, как правило, также возможно выполнение зажимных частей как отдельно конфигурированных элементов.

В соответствии с дополнительным предпочтительным вариантом осуществления изобретения, по меньшей мере, один циркулирующий несущий блок расположен у каждой продольной стороны металлического элемента, при этом каждая продольная сторона металлического элемента соответственно зажимается в зажимных частях, предусмотренных на циркулирующих несущих блоках. Таким образом, в данном случае продольные стороны металлического элемента не зажимаются между двумя различными несущими блоками, но каждая продольная сторона вместо этого соответственно зажимается в зажимных частях, которые расположены, например, как простирающиеся у несущих блоков в сторону металлических элементов вдоль их продольных сторон.

Несущие блоки предпочтительно выполнены как направляющий транспортер. Он может быть выполнен, например, в виде стальной траковой ленты. Как правило, также возможна конструкция, подобная ленте, подобная ремню или подобная другому периферийному устройству, в частности пригодному для зажима.

В соответствии с дополнительным предпочтительным вариантом осуществления изобретения предусмотрена входная зона для металлического элемента, в которой расстояние между расположенными напротив друг друга зажимными частями является, по существу, постоянным, при этом к входной зоне примыкает зона расширения, в которой расстояние между расположенными напротив друг друга зажимными частями увеличивается. За счет постоянного расстояния между зажимными частями во входной зоне обеспечивается то, что металлический элемент сначала может быть надежно захвачен зажимными частями без каких-либо других усилий, действующих на металлический элемент, в частности, в поперечном направлении расширения. Только после того, как металлический элемент будет надежно захвачен зажимными частями после прохода через входную зону, происходит расширение металлического элемента в зоне расширения посредством увеличения расстояния в поперечном направлении между расположенными напротив друг друга зажимными частями, которые тянут, каждая, расположенные напротив друг друга продольные стороны металлического элемента в сторону друг от друга. Расстояние между расположенными напротив друг друга зажимными частями предпочтительно увеличивается, по существу, непрерывно в зоне расширения, так что обеспечивается усилие, непрерывно действующее на металлический элемент, которое приводит к равномерному расширению металлического элемента.

В соответствии с дополнительным предпочтительным вариантом осуществления изобретения несущие блоки выполнены с конфигурацией, подобной вращающимся дискам, шинам или колесам, наклоненным относительно друг друга. Каждая из зажимных частей может быть образована в наружной краевой зоне вращающихся дисков, шин или колес. При использовании данного варианта осуществления, в частности, зоны контакта зажимных частей могут быть образованы периферийными поверхностями вращающихся дисков, шин или колес.

В данном варианте осуществления расширение металлического элемента происходит посредством углового положения вращающихся дисков, шин или колес за счет того, что металлический элемент плотно зажимается зажимными частями в зоне краевых участков несущих блоков, наклоненных по направлению друг к другу, растягивается посредством периферийных поверхностей вращающихся несущих блоков, перемещающихся друг от друга, и снова подвергается разжиму посредством зажимных частей до того, как будет превышено максимальное расстояние между наклоненными относительно друг друга вращающимися несущими блоками.

Дополнительные предпочтительные варианты осуществления изобретения приведены в зависимых пунктах формулы изобретения.

Изобретение будет описано более подробно ниже со ссылкой на варианты осуществления и на чертежи; в данных чертежах показывают:

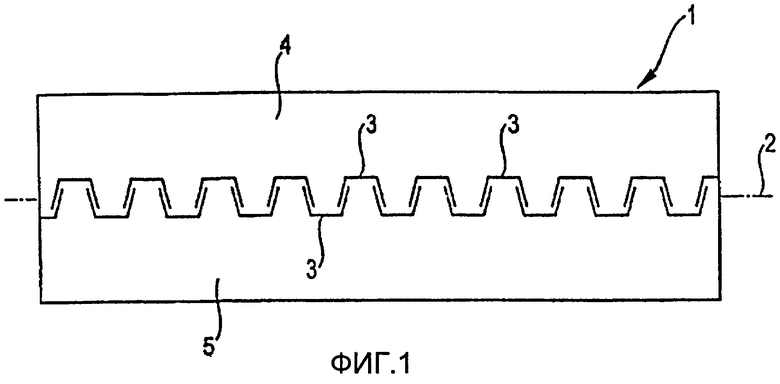

фиг.1 - часть плоского металлического элемента с профилем прорезания;

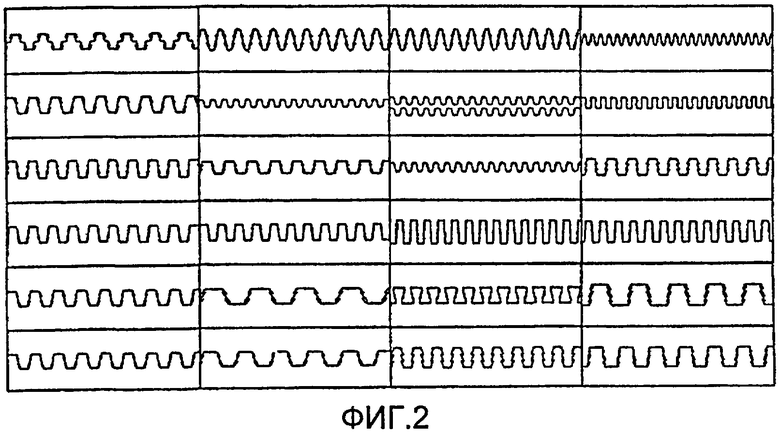

фиг.2 - дополнительные профили прорезания, пригодные для расширения металлических элементов;

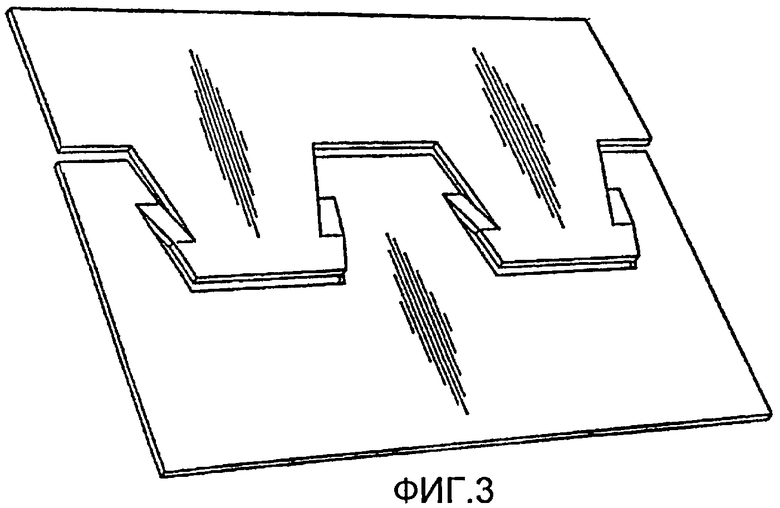

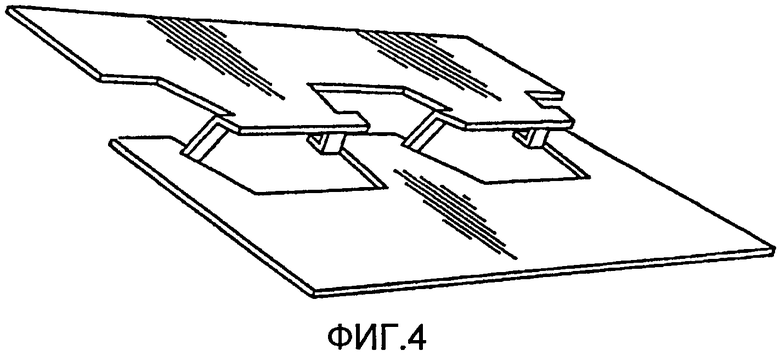

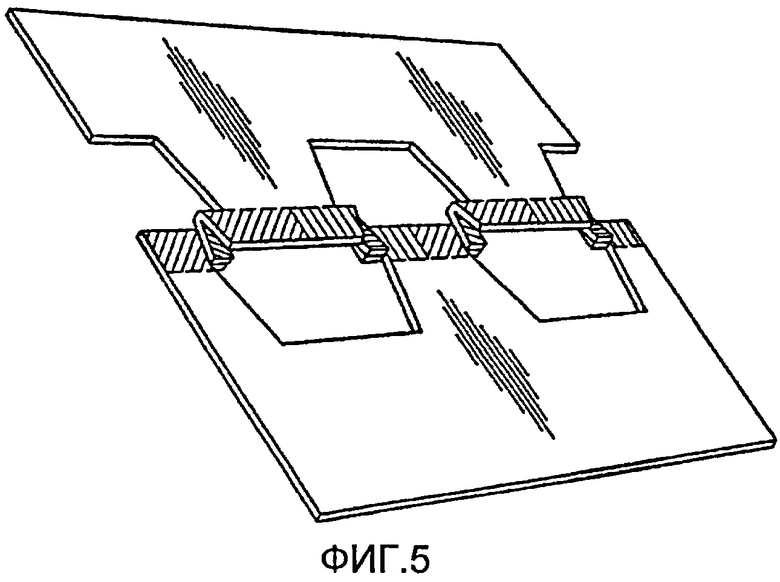

фиг.3-5 - три разных состояния при расширении металлического элемента с профилем прорезания по фиг.1;

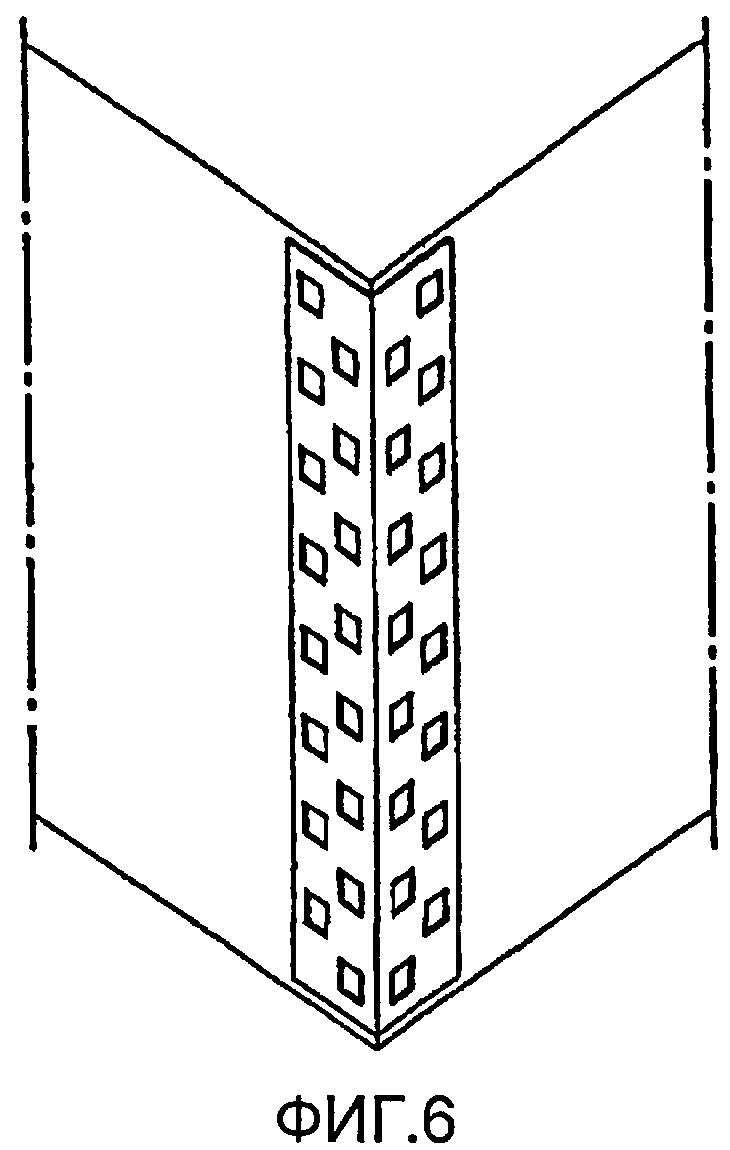

фиг.6 - краевую защитную секцию, изготовленную посредством использования устройства в соответствии с изобретением;

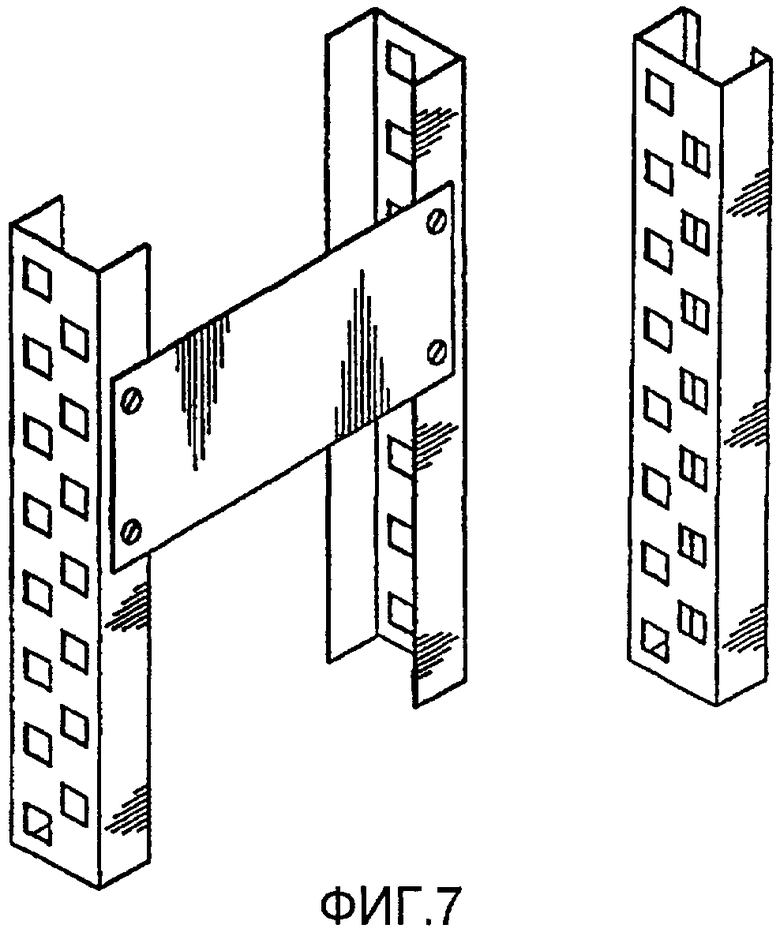

фиг.7 - U-образные или С-образные вертикальные секции, изготовленные посредством использования устройства в соответствии с изобретением;

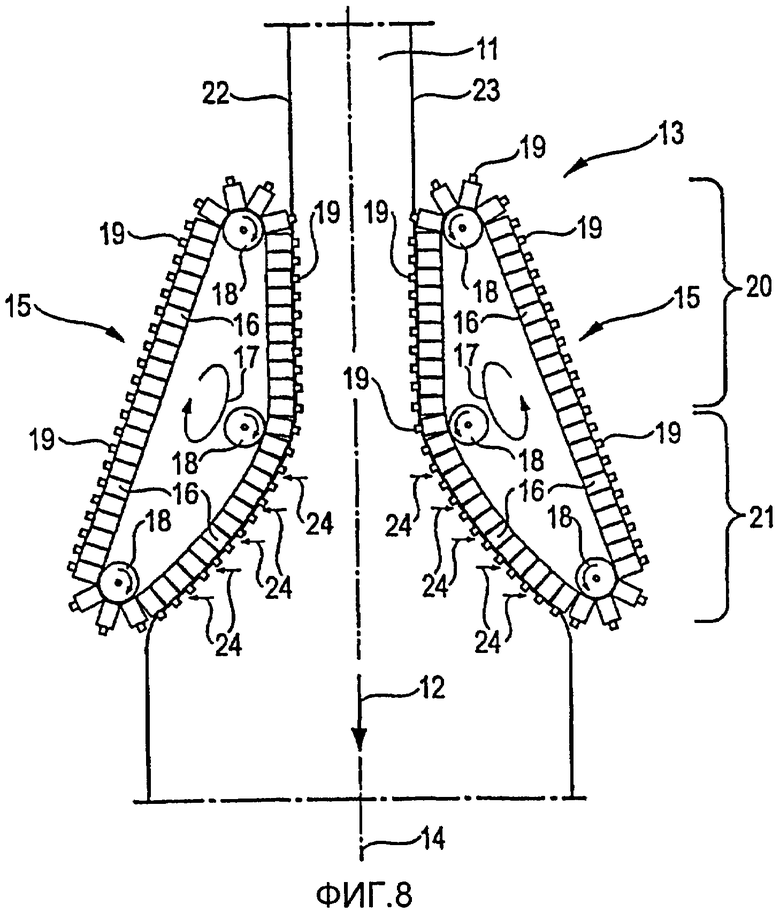

фиг.8 - вид в плане первого варианта осуществления устройства в соответствии с изобретением;

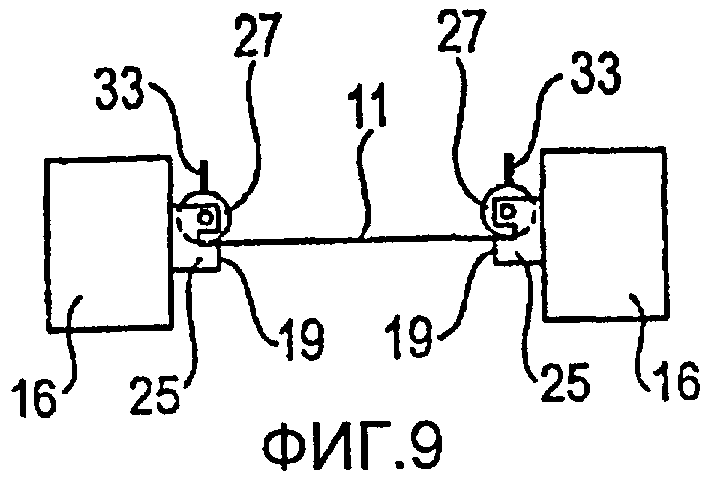

фиг.9 - детализированный вид спереди устройства в соответствии с фиг.8;

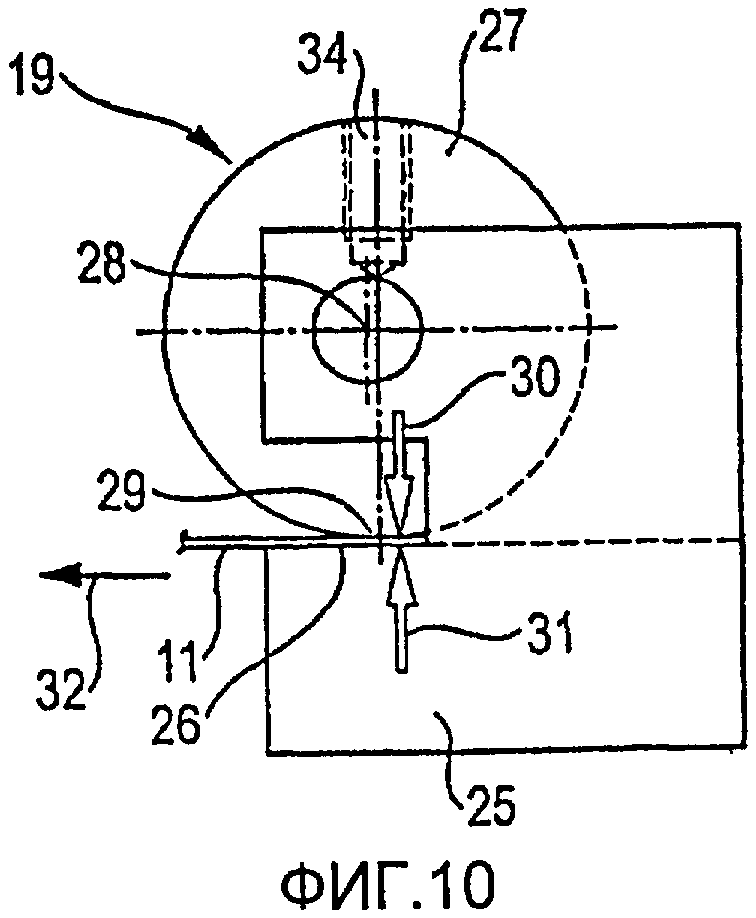

фиг.10 - детализированный вид по фиг.9;

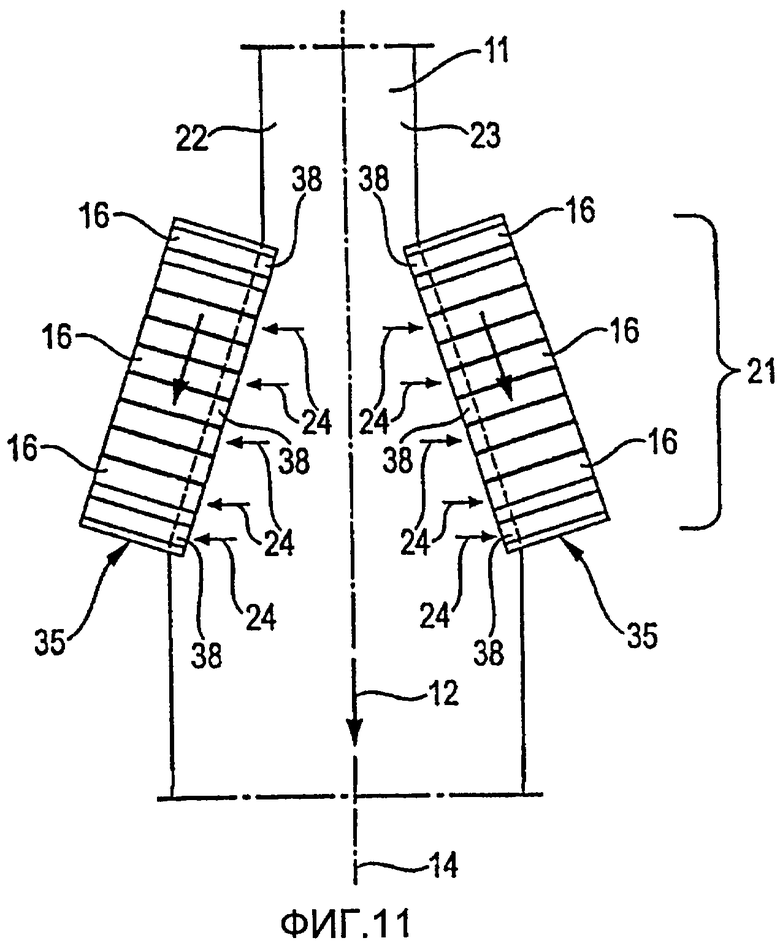

фиг.11 - вид в плане второго варианта осуществления в соответствии с изобретением;

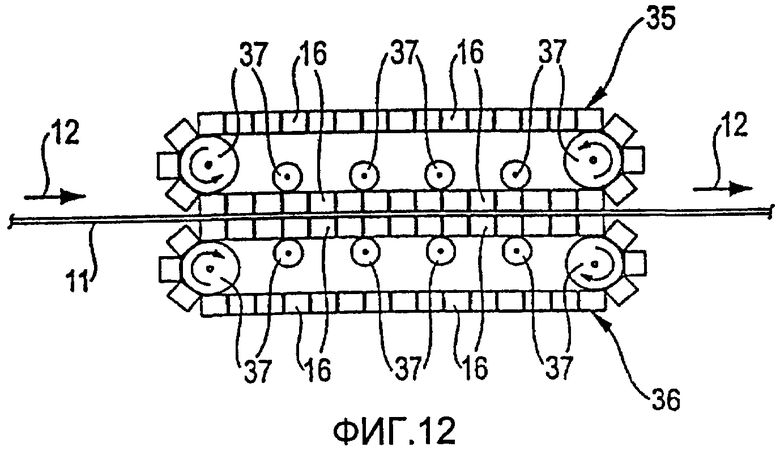

фиг.12 - вид сбоку устройства по фиг.11;

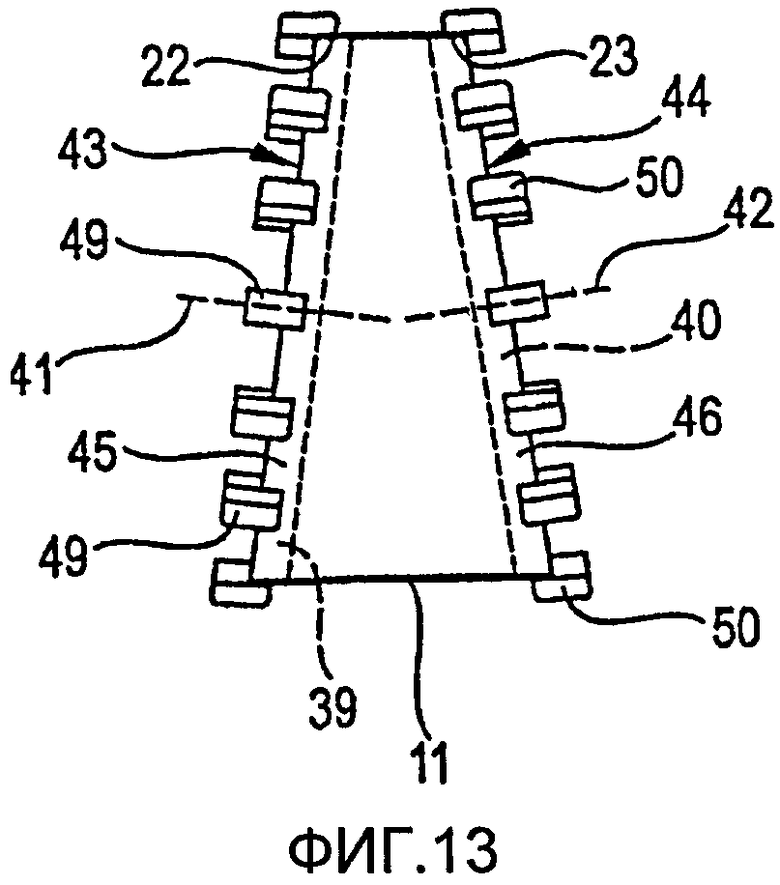

фиг.13 - вид спереди дополнительного устройства в соответствии с изобретением;

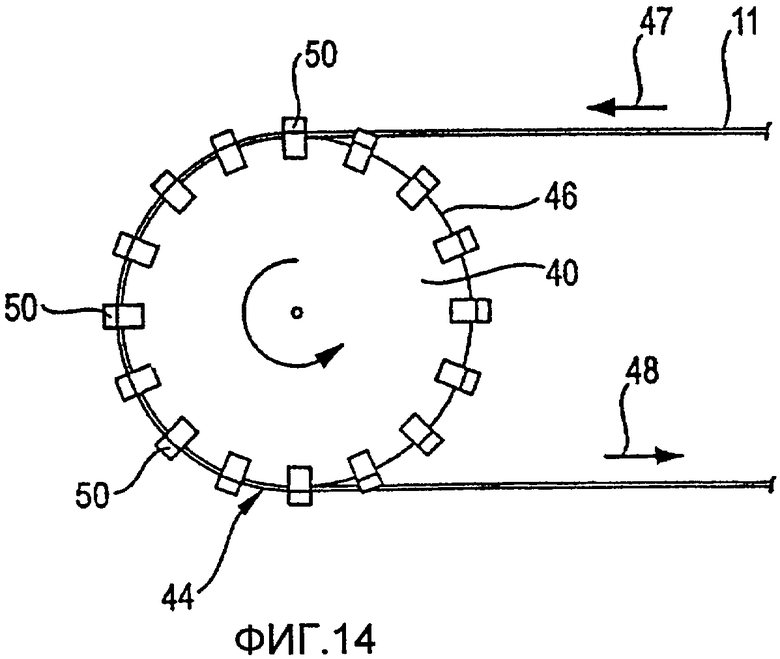

фиг.14 - вид сбоку устройства по фиг.13;

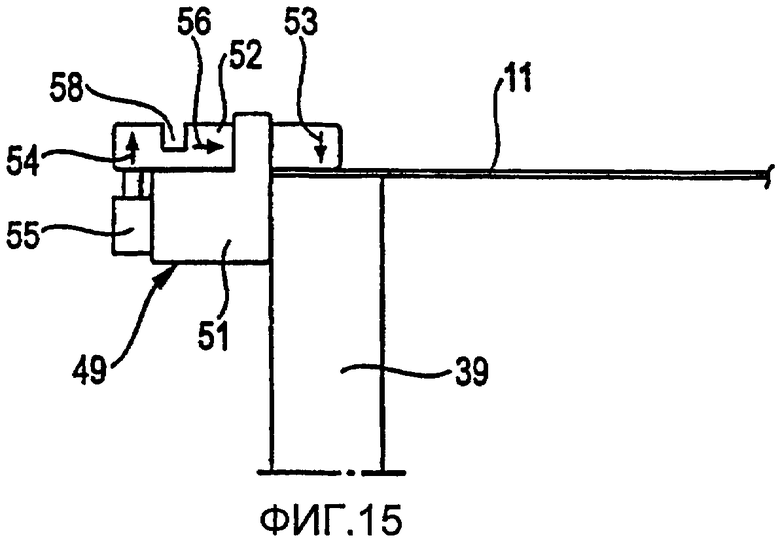

фиг.15 - зажимной элемент устройства в соответствии с фиг.13;

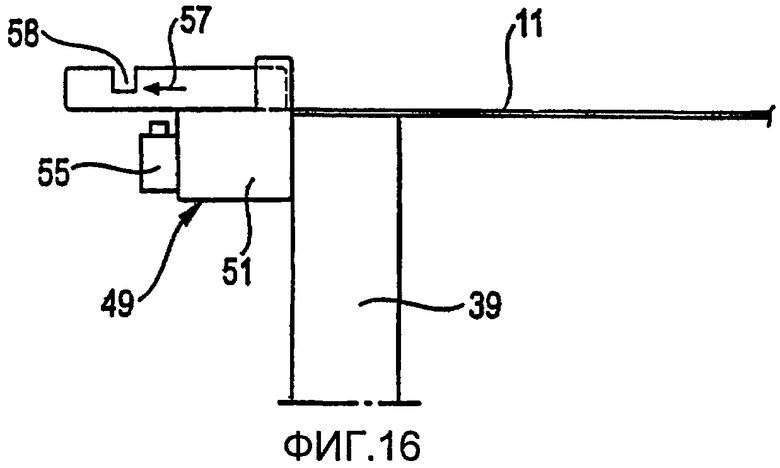

фиг.16 - зажимной элемент в соответствии с фиг.15 в положении разжима;

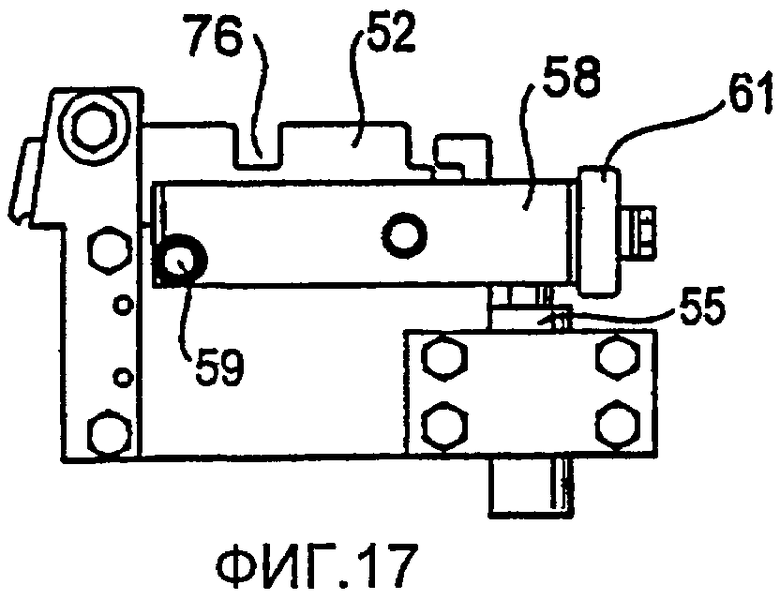

фиг.17 - дополнительное подробное изображение зажимного элемента;

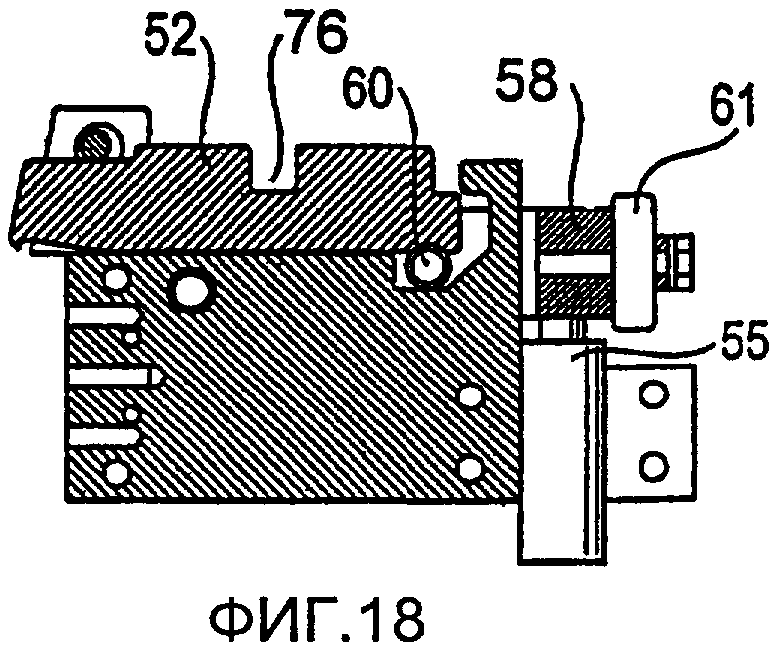

фиг.18- сечение зажимного элемента в соответствии с фиг.17;

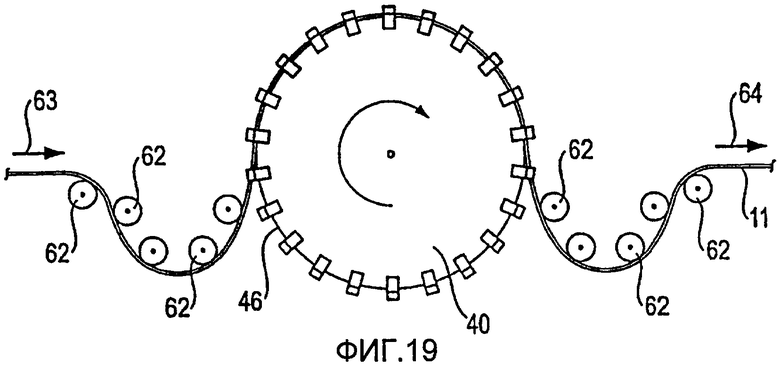

фиг.19 - модификацию варианта осуществления изобретения, показанного на фиг.13 и 14;

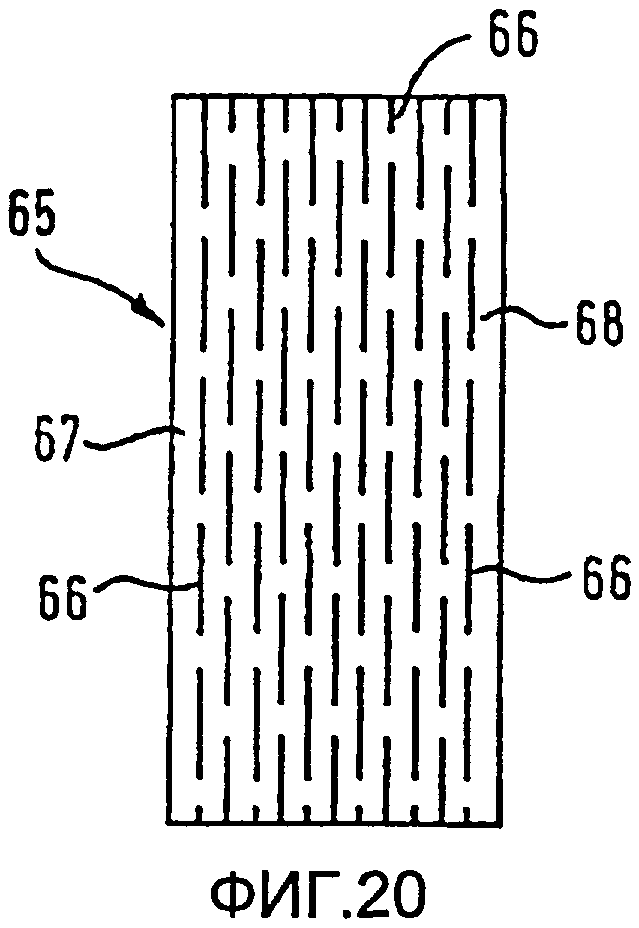

фиг.20 - часть дополнительного плоского металлического элемента с профилем прорезания;

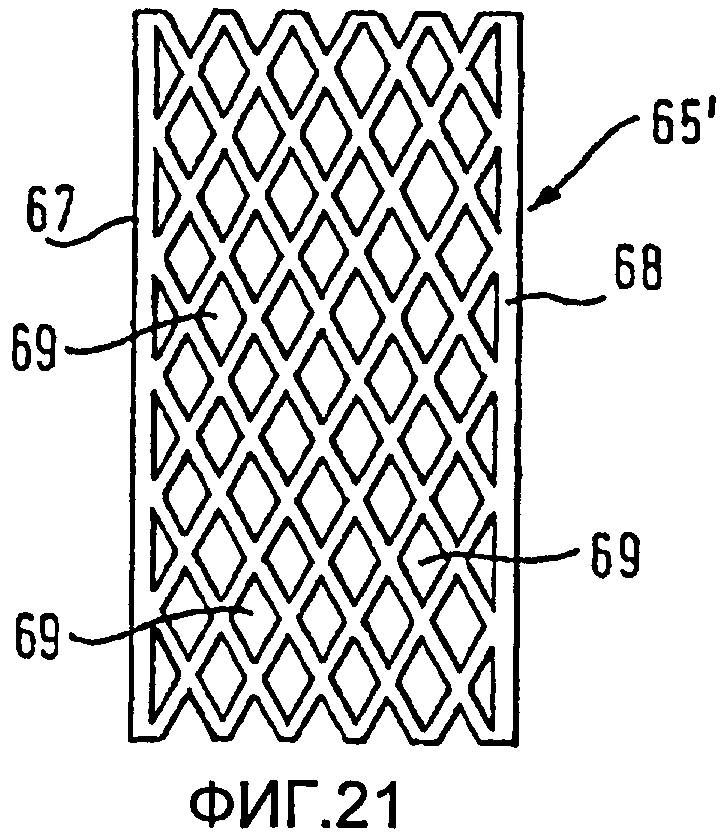

фиг.21 - металлический элемент в соответствии с фиг.20 после расширения;

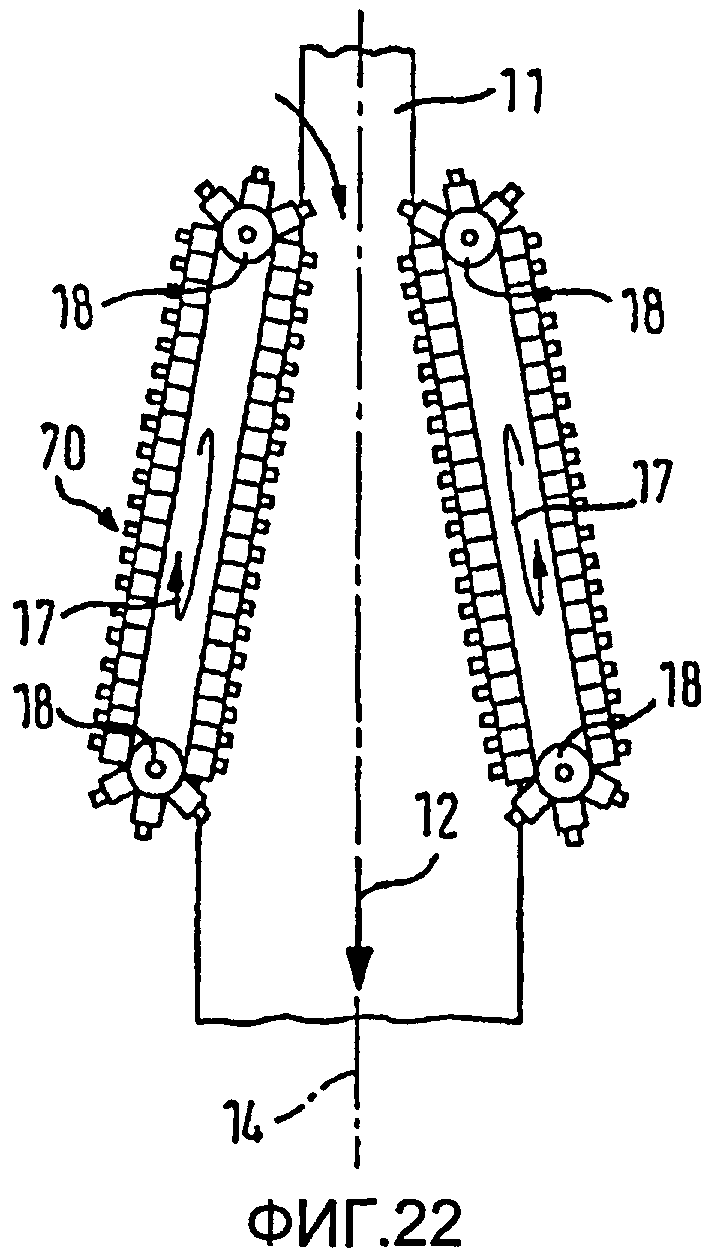

фиг.22 - дополнительное устройство в соответствии с изобретением;

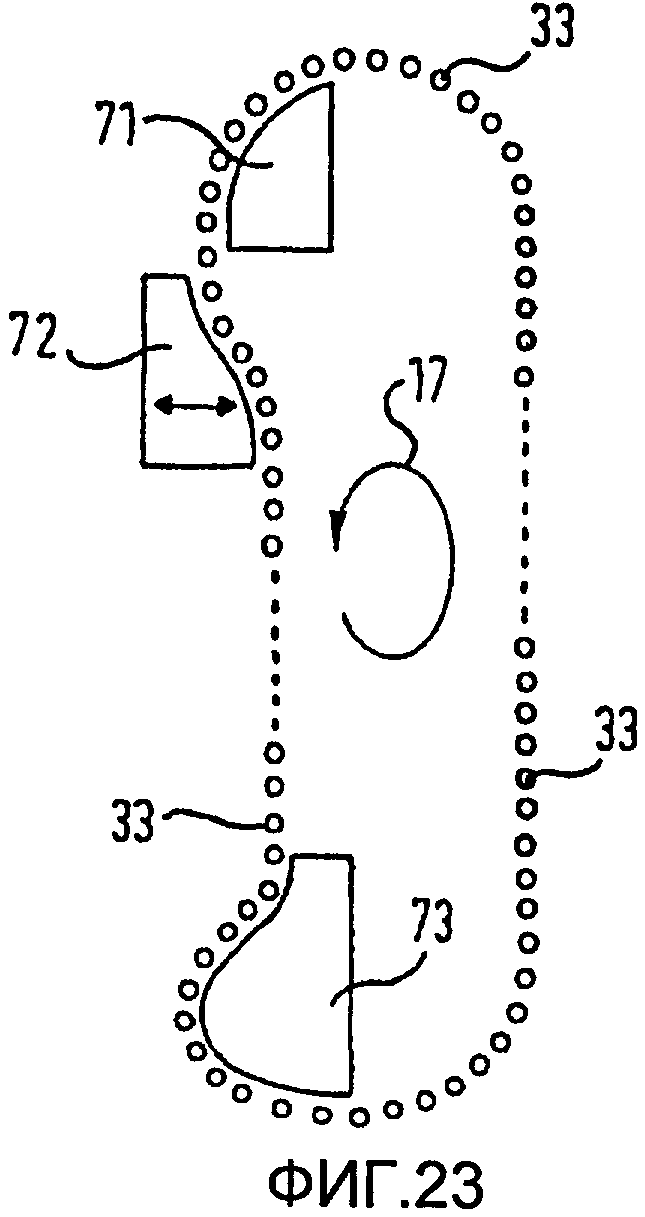

фиг.23 - схематическое подробное изображение устройства в соответствии с изобретением; и

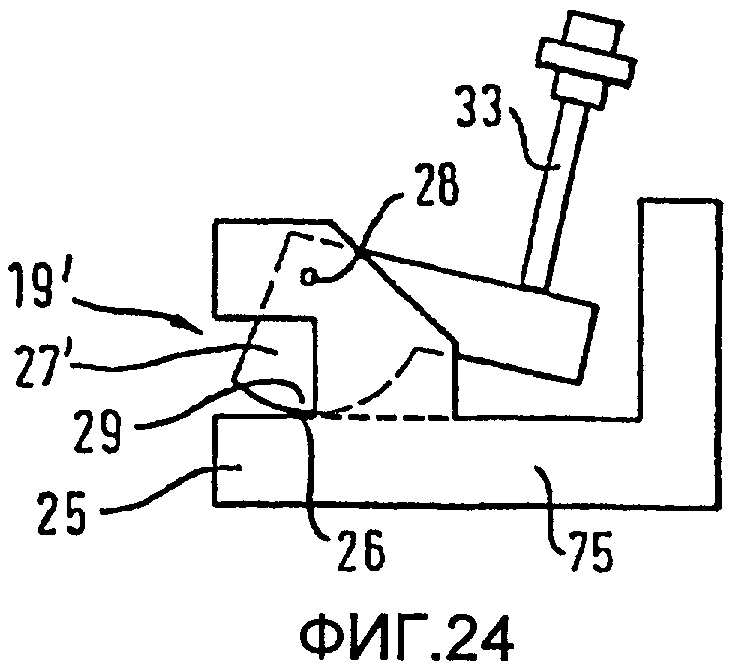

фиг.24 - дополнительный вариант осуществления зажимного элемента, выполненного в соответствии с изобретением.

Фиг.1 показывает секцию плоского металлического элемента 1, который выполнен вдоль его продольной оси 2 с множеством U-образных участков 3, входящих друг в друга. Секция, показанная на фиг.1, значительно укорочена по отношению к фактической длине металлического элемента 1. В действительности металлический элемент 1 образует длинную металлическую полосу, которая может иметь длину, например составляющую несколько сотен метров.

Металлический элемент 1 уже описан в заявке на патент Германии 10259307.8, на который недвусмысленно делается ссылка.

Участки 3 расположены таким образом, что половины 4, 5 металлического элемента 1, показанные над или под участками 3 на фиг.1, могут быть растянуты в направлении, перпендикулярном продольной оси 2 так, что в результате получают металлический элемент с увеличенной шириной. Соответствующая операция загибания показана подробно на фиг.3-5. Дополнительные возможные профили разрезания показаны в качестве примера на фиг.2.

Соответственно расширенные металлические элементы могут быть использованы, например, для изготовления таких секций (профилей), какие используются, например, в качестве краевых защитных (фиг.6) или в качестве вертикальных секций (профилей) для внутренних стен, облицованных сухой штукатуркой или фанерой (фиг.7), например, в виде U-образных профилей и С-образных профилей.

Для обеспечения возможности расширения металлических элементов 1, известных сами по себе и подобных показанным на фиг.3-5, с высокой скоростью, например, используется устройство согласно фиг.8 в соответствии с изобретением.

Фиг.8 схематически показывает удлиненный плоский металлический элемент 11, который перемещается вдоль его продольной оси 14 в соответствии с направлением стрелки 12.

Металлический элемент 11 выполнен с разрезами (прорезями) в соответствии с фиг.1 или фиг.2 или с другими соответствующими профилями прорезания, которые, однако, не показаны на фиг.8 или на дополнительных чертежах по соображениям ясности. В верхней зоне фиг.8 металлический элемент 11 имеет свою исходную ширину, которая существует перед расширением.

Устройство 13, показанное на фиг.8 и предназначенное для расширения металлического элемента 11, содержит два выполненных, по существу, идентичными направляющих транспортера 15, расположенных симметрично относительно продольной оси 15 металлического элемента 11. Каждый направляющий транспортер 15 содержит множество элементов 16 транспортера, которые, например, соединены друг с другом посредством цепи, не показанной на фиг.8.

Направляющие транспортеры 15 выполнены в виде бесконечных направляющих транспортеров и направляются с возможностью вращения вокруг отклоняющих роликов 18 в соответствии с направлением стрелок 17. Могут быть предусмотрены два или более отклоняющих ролика в зависимости от конструкции.

Как правило, отклоняющие ролики 18 могут быть выполнены с приводом или только свободно вращаться вокруг их соответствующих осей.

Зажимные элементы 19 в каждом случае расположены на обращенных наружу сторонах элементов 16 транспортера и перемещаются в направлении стрелки 17 вместе с элементами 16 транспортера. Таким образом, направляющие транспортеры 15 образуют несущие блоки для зажимных элементов 19, в то время как зажимные элементы 19, соответственно предусмотренные на направляющем транспортере, образуют зажимную часть данного направляющего транспортера.

Два направляющих транспортера 15 расположены так, что образуются входная зона 20 и зона 21 расширения, примыкающая к ней. Во входной зоне расстояние между соответственно расположенными напротив друг друга зажимными элементами 19, обращенными к продольной оси 14 металлического элемента 11, является одним и тем же (постоянным), при этом данное расстояние приблизительно соответствует ширине еще нерасширенных металлических элементов 11. В зоне 21 расширения расстояние между расположенными напротив друг друга зажимными элементами 19 непрерывно увеличивается, как можно узнать из фиг.8. В этой связи входная зона 20 не является обязательно необходимой, так что, например, можно обойтись без каждого из расположенных в середине отклоняющих роликов 18, и зона 21 расширения простирается на всей длине направляющих транспортеров 15.

Металлический элемент 11, показанный на фиг.8, расположен между двумя направляющими транспортерами 15 во входной зоне 20 так, что две продольные стороны 22, 23 металлического элемента 11 входят в зажимные элементы 19 и удерживаются ими.

В зоне 21 расширения металлический элемент 11 расширяется посредством зажимных элементов 19, перемещающихся в сторону друг от друга в соответствии со стрелками 24 в направлении, по существу перпендикулярном продольной оси 14, до тех пор, пока не будет получена заданная ширина металлического элемента у разгрузочного конца зоны 21 расширения. После того как произойдет расширение, металлический элемент, например, может быть подвергнут прокатке или прессованию до плоского состояния в процессе прокатки, в результате чего он приобретает его конечную ширину, и выравниваются места изгибания, образованные в металлическом элементе при расширении. Как правило, это также может происходить посредством иного соответствующего процесса прессования (например, в процессе ударного действия).

Как прочное удерживание продольных сторон 22, 23 металлического элемента в начале входной зоны 20, так и разжим расширенного металлического элемента в конце зоны 21 расширения осуществляются посредством непоказанных управляющих секций, которые вызывают автоматическое закрытие и открытие зажимных элементов 19. Соответствующие управляющие секции, которые обеспечивают перевод, возможно, закрытых зажимных элементов 19 в положение разжима так, что металлический элемент может надежно проникать в зажимные элементы 19 во входной зоне 20 и может быть захвачен ими, также могут быть предусмотрены до начала входной зоны 20. Например, соответствующие управляющие секции могут быть образованы направляющими с криволинейными рабочими поверхностями, которые предусмотрены перед входной зоной 20 и в начале входной зоны 20 или в конце зоны 21 расширения и взаимодействуют с зажимными элементами 19 соответствующим образом. Как правило, управление также может осуществляться, например, посредством конечных выключателей или другим пригодным образом. Если входная зона 20 исключена, управляющие секции на стороне входа соответственно могут быть предусмотрены у входа в зону 21 расширения.

Направляющие транспортеры 15 образуют несущие блоки для зажимных элементов 19 и обеспечивают перемещение зажимных элементов 19 в сторону друг от друга в зоне 21 расширения благодаря их форме, показанной на фиг.8, при этом указанное перемещение в сторону друг от друга, в свою очередь, приводит к расширению металлического элемента 11. Возможно, имеющиеся конвейерные цепи или конвейерные ленты, к которым присоединены отдельные элементы транспортера, предпочтительно простираются в зоне над и/или под зажимными элементами 19 (перпендикулярно по отношению к поверхности металлического элемента 11). Таким образом, избегают того, что металлический элемент 11 будет растягиваться в продольном направлении на криволинейных участках направляющих транспортеров 15.

Особый вариант осуществления зажимных элементов 19 показан более подробно на фиг.9. Зажимной элемент 19 в соответствии с фиг.9 снова показан подробно на фиг.10.

Зажимной элемент 19 содержит базовый элемент 25, который прикреплен к наружной стороне элемента 16 транспортера, как можно узнать из фиг.9. Базовый элемент 25 имеет U-образную конструкцию, при этом внутренняя сторона «ножки», показанная в нижней части на фиг.9 и 10, образует зону 26 контакта для металлического элемента 11.

Кроме того, зажимной элемент 19 содержит эксцентриковый элемент 27, который закреплен с возможностью поворота вокруг оси 28 на «ножке» U-образного базового элемента 25, показанной в верхней части на фиг.9 и 10. Эксцентриковый элемент образует зону 29 зажима для металлического элемента 11, который зажимается между зоной 26 контакта и зоной 29 зажима, как можно, в частности, четко понять посредством двух стрелок 30, 31 на фиг.10.

Эксцентриковый элемент 27 закреплен с возможностью поворота со смещением от центра вокруг оси 28 так, что при повороте эксцентрикового элемента в направлении против часовой стрелки в соответствии с фиг.10 зажимное действие устраняется, в то время как оно усиливается при повороте в направлении по часовой стрелке. Таким образом, при действии растягивающей нагрузки на металлический элемент 11 в направлении стрелки 32 зажимное действие усиливается вследствие трения в зоне зазора для зажима, которое имеется, так что металлический элемент 11 автоматически зажимается более прочно при растягивающем усилии, имеющем место в зоне 21 расширения. Как правило, зажимной элемент 19 также может включать в себя множество эксцентриковых элементов 27, которые, в частности, расположены рядом друг с другом и которые могут быть, например, закреплены на одной и той же оси.

Как можно узнать из фиг.9, кулачковый центрирующий выступ 33 предусмотрен на верхней стороне эксцентрикового элемента 27 и ввинчивается, например, в резьбовое отверстие 34 (см. фиг.10). Управляющий центрирующий выступ 33, например, может взаимодействовать с направляющим устройством, описанным выше, так, что эксцентриковый элемент 27, расположенный в начале входной зоны 20 в его незажимающем положении разжима, автоматически перемещается в положение разжима после того, как одна из продольных сторон 22, 23 металлического элемента 11 будет перемещена в зону зажима, предусмотренную в зажимном элементе 19. Аналогичным образом эксцентриковый элемент 27 может быть перемещен из его положения зажима в положение разжима с помощью дополнительной направляющей с криволинейной рабочей поверхностью у выхода из зоны 21 расширения за счет соответствующего контакта направляющей с криволинейной рабочей поверхностью с управляющим центрирующим выступом 33, так что зажатый металлический элемент 11 снова разжимается.

За счет использования бесконечного несущего блока с автоматическими зажимными элементами устройство для расширения в соответствии с изобретением является очень простым и надежным по конструкции и может, в частности, обеспечить расширение металлических элементов, перемещающихся с высокой скоростью, от первой ширины до увеличенной второй ширины.

Модифицированный вариант осуществления изобретения описан со ссылкой на фиг.11 и 12. Уже описанные элементы показаны с теми же ссылочными позициями, которые уже были использованы при описании первого варианта осуществления согласно фиг.8-10.

В варианте осуществления согласно фиг.11 и 12 два направляющих транспортера 35, 36, из которых только верхний направляющий транспортер 35 можно видеть в каждом случае на фиг.11, расположены каждый друг над другом у обеих продольных сторон 22, 23 металлического элемента 11. Направляющие транспортеры 35, 36, в свою очередь, имеют множество несущих блоков 16, которые соединены друг с другом, например, посредством цепи транспортера, которая не показана.

Элементы 16 транспортера направляются вокруг расположенных горизонтально отклоняющих роликов 37, которые выполнены или с возможностью приведения их в движение, или с возможностью свободного вращения.

Каждая из продольных сторон 22, 23 плоского металлического элемента 11 расположена между верхним и нижним направляющими транспортерами 35, 36, которые расположены с обеих сторон и которые расположены настолько близко друг к другу, что продольные стороны 22, 23 металлического элемента 11 зажимаются между верхним и нижним направляющими транспортерами 35, 36. Таким образом, в данном варианте осуществления наружные стороны элементов 16 транспортера непосредственно образуют зажимные части 38 для металлического элемента 11.

Как можно, в частности, узнать из фиг.11, направляющие транспортеры 35, 36, расположенные у обеих сторон металлического элемента 11, расположены наклонно по отношению к продольной оси 14, так что, в свою очередь, образуется зона 21 расширения. Расстояние между соответственно расположенными напротив друг друга зажимными частями 38 непрерывно увеличивается в пределах зоны 21 расширения в направлении перемещения металлического элемента 11, показанном стрелкой 12.

Как и в варианте осуществления согласно фиг.8-10, расширение и увеличение ширины металла 11, таким образом, аналогично происходит в зоне 21 расширения, как можно видеть на фиг.11.

Вариант осуществления согласно фиг.13 и 14, в частности, отличается от ранее описанных вариантов осуществления тем, что несущие блоки образованы не направляющими транспортерами, а двумя наклонно расположенными дисками 39, 40, симметричными относительно друг друга. Диски 39, 40 установлены с возможностью вращения вокруг осей 41, 42 вращения, соответственно наклоненных относительно друг друга, и на изображении, показанном на фиг.13, имеют минимальное расстояние друг от друга в верхней зоне и максимальное расстояние друг от друга в нижней зоне.

Соответствующие наружные краевые зоны дисков 39, 40 выполнены с конфигурацией, подобной зажимным частям 43, 44, с периферийными поверхностями дисков 39, 40, образующими зоны 45, 46 контакта для плоского металлического элемента 11.

Продольные стороны 22, 23 металлического элемента 11 контактируют с зонами 45, 46 контакта дисков 39, 40, и указанный металлический элемент направляется вокруг дисков 39, 40 в соответствии со стрелками 47, 48.

Металлический элемент 11 поджимается по направлению к зонам 45, 46 контакта посредством зажимных элементов 49, 50, предусмотренных в краевых зонах вращающихся дисков 39, 40, и, таким образом, плотно зажимается между зажимными элементами 49, 50 и зонами 45, 46 контакта.

Благодаря расположению вращающихся дисков 39, 40, при котором они наклонены относительно друг друга, и увеличению расстояния между краями вращающихся дисков 39, 40, показанных в верхней части на фиг.13, к их нижним краям, в результате этого зажатый металлический элемент 11 расширяется при вращении дисков 39, 40, как можно видеть из фиг.13.

Аналогичным образом, как и в случае ранее описанных вариантов осуществления, зажимные элементы 49, 50 можно регулируемым образом перемещать автоматически через посредство направляющих с криволинейными рабочими поверхностями из их положения разжима в положение зажима и обратно. Соответствующие направляющие с криволинейными рабочими поверхностями, например, могут быть предусмотрены между металлическим элементом 11 и вращающимися дисками 39, 40 в зоне точек начального контакта и точек конечного контакта, расположенных соответственно в верхней части и в нижней части на фиг.13 и 14.

Фиг.15 и 16 схематически показывают особенности зажимных элементов 49, 50 на детализированном виде.

Зажимной элемент 49 (а также зажимной элемент 50, не описанный ниже с какими-либо дополнительными подробностями) имеет базовую часть 51, которая прикреплена к наружной стороне вращающегося диска 39. Закрепленный с возможностью смещения и поворота зажимной рычаг 52 предусмотрен у расположенной радиально снаружи стороны базовой части 51 и расположен в положении зажима на фиг.15 и в положении разжима на фиг.16.

В положении зажима, показанном на фиг.15, конец зажимного рычага 52, расположенный со стороны диска 39, прижимается к металлическому элементу 11, направляемому вокруг диска 39, и зажимает его между диском 39 и зажимным рычагом 52.

Зажимной рычаг 52 поджимается вверх в соответствии со стрелкой 54 на фиг.15 на его конце, удаленном от диска 39, так что его расположенный с противоположной стороны конец поворачивается вниз в соответствии со стрелкой 53, в результате чего достигается заданный эффект зажима. Воздействие на зажимной рычаг 52 на его конце, удаленном от диска 39, может осуществляться, например, через посредство газокомпрессионной пружины 55.

Кроме того, зажимной рычаг 52 опирается с возможностью смещения в соответствии с двумя стрелками 56, 57, при этом смещение может происходить, например, посредством направляющей с криволинейной рабочей поверхностью, которая входит в канавку 76, предусмотренную на верхней стороне зажимного рычага 53. При смещении зажимного рычага 52 в положение разжима в соответствии с фиг.16 газокомпрессионная пружина 55 также может быть смещена вниз посредством соответствующей направляющей с криволинейной рабочей поверхностью, так что зажимной рычаг 52 может свободно смещаться.

Особенность зажимного элемента 49 снова показана подробно на фиг.17 и 18. Из данных чертежей можно видеть, что зажимной рычаг 52 может быть наклонен, например, посредством промежуточного рычага 58, который установлен с возможностью поворота вокруг оси 59. При повороте промежуточного рычага 58 посредством газокомпрессионной пружины 55 вверх вокруг оси 59 зажимной рычаг 52 аналогичным образом поворачивается вверх посредством болта 60, предусмотренного у промежуточного рычага 58.

Если, напротив, промежуточный рычаг 58 поворачивается вниз против действия газокомпрессионной пружины 55 через посредство направляющей с криволинейной рабочей поверхностью, контактирующей с его свободным концом 61, зажимной рычаг 52 разжимается с возможностью горизонтального смещения, управление которым может осуществляться через посредство направляющей с криволинейной рабочей поверхностью, входящей в канавку 76.

Фиг.19 показывает модификацию устройства согласно фиг.13 и 14, в которой металлический элемент 11 входит по одной стороне наклонно расположенных дисков 39, 40 в соответствии со стрелками 63, 64 и выходит снова в, по существу, том же направлении перемещения с противоположно расположенной стороны. Диски 39, 40 в данном случае наклонены по направлению друг к другу, так что расстояние между дисками 39, 40 является минимальным на стороне входа, показанной слева на фиг.19, и является максимальным на стороне выхода, показанной справа, для достижения заданного расширения.

Для предотвращения сгибания металлического элемента 11 он направляется в каждом случае петлеобразно посредством направляющих шкивов 62 в зонах входа и выхода так, что металлический элемент 11 входит в контакт с периферийными поверхностями дисков 39, 40, образующими зоны 45, 46 контакта, а также «оставляет» их (отходит от них) также, по существу, по касательной.

Фиг.20 показывает секцию из плоского металлического элемента 65, который выполнен с множеством параллельных прорезей 66, расположенных с переменным смещением относительно друг друга. Продольные стороны 67, 68 металлического элемента 65, образующие краевые зоны, могут быть зажаты посредством использования устройства в соответствии с изобретением, и металлический элемент 65 может быть растянут так, что получают удлиненный металлический элемент 65', показанный на фиг.21. При соответствующем точном расположении зажимных элементов может быть изготовлен расширенный металл с расширенной ячейкой 69 сетки, например ромбической сетки, при этом, тем не менее, продольные стороны 67, 68 образуют прямолинейные наружные края, то есть замкнутую структуру. Стабильность соответственно изготовленного металлического элемента 65', расширенного в соответствии с изобретением, существенно повышается по сравнению с обычным расширенным металлическим элементом благодаря прямолинейным наружным краям. Металлический элемент 65', показанный на фиг.21, может быть использован, например, для изготовления секций (профилей) таких, как описанные в связи с фиг.6 и 7, или для других целей в качестве замены обычного расширенного металла.

Фиг.22 показывает направляющий транспортер 70, который отличается от направляющего транспортера 14 по фиг.8 только тем, что не предусмотрено никакой входной зоны 20, но вместо этого металлический элемент 11 проходит прямо в зону 21 расширения.

Фиг.23 показывает очень схематически три управляющие секции 71, 72, 73, выполненные в виде направляющих с криволинейными рабочими поверхностями, посредством которых зажимные элементы 19 в соответствии с изобретением могут автоматически переключаться из положения разжима в положение зажима и обратно. В этой связи вместо зажимных элементов 19 на фиг.23 показаны только их кулачковые центрирующие выступы 33, которые взаимодействуют с управляющими секциями 71, 72, 73. У входа в верхней части на фиг.23 кулачковые центрирующие выступы 33 отклоняются радиально наружу (влево на фиг.23) посредством управляющей секции 71, в результате чего зажимные элементы 19 автоматически переводятся в их положение разжима, так что металлический элемент 11, проходящий в зону 21 расширения, может проходить между зонами 26 контакта и зонами 29 зажима, предусмотренными в зажимных элементах 19. После отхода от управляющей секции 71 кулачковые центрирующие выступы 33 проходят по направлению к расположенной радиально внутри криволинейной поверхности второй управляющей секции 72, в результате чего они наклоняются в радиальном направлении внутрь. Таким образом, зажимные элементы 19 автоматически перемещаются в положение зажима, в котором они зажимают продольные стороны металлического элемента 11. Для компенсации неоднородностей толщины металлического элемента 11, а также допусков зажимных элементов 19, вторая управляющая секция 72 закреплена с возможностью перемещения вдоль двойной стрелки 74 при преодолении предварительного натяга.

Перевод зажимных элементов 19 определяется второй управляющей секцией 72, и в их положении зажима металлический элемент 11 растягивается во время прохода через зону 21 расширения. В конце зоны 21 расширения кулачковые центрирующие выступы 33 проходят по направлению к расположенной радиально снаружи криволинейной поверхности третьей управляющей секции 73, посредством которой они снова отклоняются в радиальном направлении наружу так, что зажимные элементы 19 перемещаются в их положение разжима, и металлический элемент 11 автоматически разжимается посредством зажимных элементов 19. При возврате к началу зоны 21 расширения зажимные элементы 19 могут быть или в их положении разжима, или в их положении зажима.

Фиг.24 показывает дополнительный вариант осуществления зажимного элемента 19' в соответствии с изобретением, который отличается от зажимного элемента 19 согласно фиг.10, по существу, только тем, что эксцентриковый элемент 27' имеет круглую форму только частично на его наружной поверхности, посредством которой образуется зона 29 зажима. Кроме того, U-образный базовый элемент 25, в отличие от зажимного элемента 19, в каждом случае прикреплен посредством промежуточного элемента 75 к несущему блоку 16 (см. фиг.9), который, в частности, может быть выполнен в виде одного целого с базовым элементом 25.

Перечень ссылочных позиций

1 плоский металлический элемент

2 продольная ось

3 прорези (разрезы)

4 верхняя половина металлического элемента

5 нижняя половина металлического элемента

11 плоский металлический элемент

12 стрелка

13 устройство для расширения

14 продольная ось

15 направляющий транспортер

16 элементы транспортера

17 стрелки

18 отклоняющие ролики

19 зажимные элементы

20 входная зона

21 зона расширения

22 продольная сторона металлического элемента

23 продольная сторона металлического элемента

24 стрелки

25 базовый элемент

26 зона контакта

27 эксцентриковый элемент

28 ось

29 зона зажима

30 стрелка

31 стрелка

32 стрелка

33 кулачковый центрирующий выступ

34 резьбовое отверстие

35 верхний направляющий транспортер

36 нижний направляющий транспортер

37 отклоняющие ролики

38 зажимные части

39 диск

40 диск

41 ось вращения

42 ось вращения

43 зажимная часть

44 зажимная часть

45 зона контакта

46 зона контакта

47 стрелка

48 стрелка

49 зажимные элементы

50 зажимные элементы

51 базовая часть

52 зажимной рычаг

53 стрелка

54 стрелка

55 газокомпрессионная пружина

56 стрелка

57 стрелка

58 промежуточный рычаг

59 ось вращения

60 болт

61 свободный конец промежуточного рычага

62 направляющие шкивы

63 стрелка

64 стрелка

65 металлический элемент

65' растянутый металлический элемент

66 разрезы (прорези)

67 продольные стороны металлического элемента

68 продольные стороны металлического элемента

69 ячейка сетки

70 направляющий транспортер

71 управляющая секция

72 управляющая секция

73 управляющая секция

74 двойная стрелка

75 промежуточный элемент

76 канавка

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерная линия для изготовления комбинированных изделий | 1976 |

|

SU654433A1 |

| ПНЕВМОУПРАВЛЯЕМЫЙ ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ И ТОРМОЗНОЙ ЦИЛИНДР | 2009 |

|

RU2506180C2 |

| ШВЕЙНАЯ МАШИНА «ЗИГ-ЗАГ» ДЛЯ ДВУХНИТОЧНОГО ЦЕПНОГО СТЕЖКА | 1968 |

|

SU231445A1 |

| УСТРОЙСТВО ДЛЯ ПОДБОРКИ, ВКЛАДЫВАНИЯ И СОБИРАНИЯ ПЕЧАТНОЙ ПРОДУКЦИИ | 1989 |

|

RU2041851C1 |

| Автомат для обмотки роторов электрических машин | 1972 |

|

SU540582A3 |

| ОБРАБАТЫВАЮЩИЙ ЦЕНТР | 1993 |

|

RU2129064C1 |

| Захват промышленного робота | 1987 |

|

SU1509247A1 |

| ДИСКОВЫЙ ТОРМОЗНОЙ МЕХАНИЗМ ДЛЯ КОММЕРЧЕСКОГО АВТОМОБИЛЯ И КОМПЛЕКТ ТОРМОЗНЫХ КОЛОДОК | 2016 |

|

RU2683911C1 |

| Самоцентрирующий электромеханический патрон | 1974 |

|

SU512005A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ДЛИННЫХ ЗАГОТОВОК | 2014 |

|

RU2583218C2 |

Группа изобретений относится к области обработки металлов давлением и может быть использована при изготовлении секционных элементов. Способ реализуется посредством устройства, которое содержит, по меньшей мере, две зажимные секции, которые расположены напротив друг друга и одна из которых расположена и выполнена с возможностью зажима первой продольной стороны металлического элемента на месте, и другая расположена и выполнена с возможностью зажима второй продольной стороны металлического элемента на месте, при этом указанная вторая продольная сторона противоположна первой продольной стороне металлического элемента. Каждая из зажимных секций предусмотрена на опорном элементе, посредством которого зажимные секции во время перемещения металлического элемента вперед автоматически раздвигаются, по существу, перпендикулярно направлению перемещения металлического элемента. Повышается производительность и упрощается конструкция. 2 н. и 28 з.п. ф-лы, 24 ил.

1. Устройство для получения удлиненных металлических элементов (11, 65) с увеличенной шириной, которые перемещаются в продольном направлении и являются плоскими, по меньшей мере, зонально, пригодны для образования секционных элементов, например, таких как вертикальные или штукатурные секции, содержащее, по меньшей мере, две расположенные напротив друг друга удерживающие части (19, 38, 49, 50), из которых одна расположена и выполнена с возможностью удерживания первой продольной стороны (22, 67) металлического элемента (11, 65), и другая расположена и выполнена с возможностью удерживания второй продольной стороны (23, 68) металлического элемента (11, 65), расположенной напротив первой продольной стороны (22, 67) металлического элемента (11, 65), при этом каждая из удерживающих частей (19, 38, 43, 44) выполнена на несущем блоке (15, 35, 36, 39, 40), посредством которого удерживающие части (19, 38, 43, 44) автоматически раздвигаются, по существу, перпендикулярно направлению перемещения металлического элемента (11, 65) во время движения металлического элемента (11, 65) вперед, отличающееся тем, что удерживающие части образованы в виде зажимных частей (19, 38, 43, 44), при этом имеет место удерживание с зажимом гладких продольных сторон (22, 23, 67, 68) металлического элемента (11, 65), которые образованы без взаимодействующих элементов, причем каждая из зажимных частей (19, 43, 44) включает в себя зону (45, 46, 26) контакта и зону (29, 52) зажима, и продольные стороны (22, 23, 67, 68) металлического элемента (11, 65) могут быть зажаты между зоной (25, 45, 46) контакта и зоной (29, 52) зажима.

2. Устройство по п.1, отличающееся тем, что зона (29) зажима образована посредством эксцентрикового элемента (27).

3. Устройство по п.2, отличающееся тем, что эксцентриковый элемент (27) поддерживается в поддерживающей секции зажимной части (19) так, что усилие зажима, создаваемое эксцентриковым элементом (27), автоматически увеличивается при растягивании зажимных частей (19).

4. Устройство по любому из пп.2-4, отличающееся тем, что в зоне зажима может быть создано предварительное напряжение посредством подпружинивания по направлению к зоне контакта.

5. Устройство по п.1, отличающееся тем, что каждая из зажимных частей включает в себя множество зажимных элементов (19, 49, 50).

6. Устройство по п.5, отличающееся тем, что имеется управляющая секция (72), в частности, в виде направляющей с криволинейной рабочей поверхностью, посредством которой зажимные элементы (19, 49, 50) автоматически переводятся из положения разжима в положение зажима при перемещении металлического элемента (11, 65).

7. Устройство по п.6, отличающееся тем, что управляющая секция (72) выполнена с возможностью перемещения для компенсации разных положений зажимных элементов (19, 49, 50).

8. Устройство по п.7, отличающееся тем, что управляющая секция (72) поддерживается с возможностью перемещения гидравлически или относительно усилия пружины.

9. Устройство по любому из пп.6-8, отличающееся тем, что управляющая секция (72) создана таким образом, что после перемещения зажимных элементов (19, 49, 50) в их положение зажима зажимные элементы (19, 49, 50) отсоединяются от управляющей секции (72) во время растягивания зажимных частей (19, 38, 49, 50).

10. Устройство по. 5, отличающееся тем, что имеется управляющая секция (73), в частности, выполненная в виде направляющей с криволинейной рабочей поверхностью, посредством которой зажимные элементы (19, 49, 50) автоматически переводятся обратно из положения зажима в положение разжима при дальнейшем перемещении металлического элемента (11, 65) после расширения металлического элемента (11, 65).

11. Устройство по п.1, отличающееся тем, что несущий блок (15, 35, 36) в каждом случае образован в виде циркулирующего несущего блока, в частности в виде бесконечного циркулирующего несущего блока.

12. Устройство по п.11, отличающееся тем, что, по меньшей мере, два циркулирующих несущих блока (35, 36) расположены у каждой продольной стороны (22, 23, 67, 68) металлического элемента (11, 65), и тем, что каждая продольная сторона (22, 23, 67, 68) металлического элемента (11, 65) в каждом случае зажимается между, по меньшей мере, двумя несущими блоками (35, 36).

13. Устройство по п.11, отличающееся тем, что, по меньшей мере, один циркулирующий несущий блок (15) расположен у каждой продольной стороны (22, 23, 67, 68) металлического элемента (11, 65), и тем, что каждая продольная сторона (22, 23, 67, 68) металлического элемента (11, 65) соответственно зажимается в зажимных частях (19), имеющихся на циркулирующих несущих блоках (15).

14. Устройство по п.1, отличающееся тем, что между расположенными напротив друг друга зажимными частями (19) образована зона (21) расширения, в которой расстояние между расположенными напротив друг друга зажимными частями (19) увеличивается.

15. Устройство по п.14, отличающееся тем, что расстояние между расположенными напротив друг друга зажимными частями (19) увеличивается, по существу, непрерывно в зоне (21) расширения.

16. Устройство по п.1, отличающееся тем, что предусмотрена входная зона (20) для металлического элемента (11, 65), в которой расстояние между расположенными напротив друг друга зажимными частями (19) является, по существу, постоянным.

17. Устройство по п.14 или 17, отличающееся тем, что зона (21) расширения примыкает к входной зоне (20).

18. Устройство по п.1, отличающееся тем, что оно снабжено опорными элементами, выполненными в виде направляющих транспортеров (15, 35, 36).

19. Устройство по п.1, отличающееся тем, что несущие блоки выполнены в виде вращающихся дисков (39, 40), шин или колес, наклоненных друг относительно друга.

20. Устройство по п.19, отличающееся тем, что каждая из зажимных частей (43, 44) образована в наружной краевой зоне вращающихся дисков (39, 40), шин или колес.

21. Устройство по п.19 или 20, отличающееся тем, что зоны (45, 46) контакта зажимных частей (43, 44) образованы периферийными поверхностями вращающихся дисков (39, 40), шин или колес.

22. Устройство по п.1, отличающееся тем, что имеется расположенное ниже по потоку устройство для прессования или прокатки, посредством которого расширенный металлический элемент (11, 65) подвергается прессованию или прокатке до плоского состояния, в частности, в его плоской зоне.

23. Способ расширения удлиненных металлических элементов (11, 65), которые перемещаются в продольном направлении и являются плоскими, по меньшей мере, зонально, пригодны для образования секционных элементов, например, таких как вертикальные или штукатурные секции, в частности, посредством использования устройства по любому из предшествующих пунктов, в котором первую продольную сторону (22) металлического элемента (11, 65) зажимают с обеспечением удерживания в первой удерживающей части (19, 38, 49, 50), и вторую продольную сторону (23) металлического элемента (11, 65) удерживают во второй удерживающей части, расположенной напротив первой удерживающей части, при этом каждая из удерживающих частей (19, 38, 43, 44) выполнена на несущем блоке (15, 35, 36, 39, 40), посредством которого удерживающие части (19, 38, 43, 44) автоматически раздвигаются, по существу, перпендикулярно направлению перемещения металлического элемента (11, 65) во время движения металлического элемента (11, 65) вперед, причем удерживающие части образуют в виде зажимных частей (19, 38, 49, 50) и обеспечивают удержание гладких продольных сторон (22, 23, 67, 68) металлического элемента (11, 65) с зажимом в зажимных частях (19, 38, 49, 50), при этом взаимодействующие элементы не образованы на продольных сторонах (22, 23, 67, 68), каждая из зажимных частей (19, 43, 44) включает в себя зону (45, 46, 26) контакта и зону (29, 52) зажима, и продольные стороны (22, 23, 67, 68) металлического элемента (11, 65) зажимают между зоной (25, 45, 46) контакта и зоной (29, 52) зажима.

24. Способ по п.23, отличающийся тем, что продольные стороны (22, 23, 67, 68) металлического элемента (11, 65) зажимают между зоной (25, 45, 46) контакта и эксцентриковым элементом (27), образующим зону (29) зажима.

25. Способ по п.24, отличающийся тем, что усилие зажима, создаваемое эксцентриковым элементом (27), автоматически увеличивается при растягивании зажимных частей.

26. Способ по любому из пп.23-25, отличающийся тем, что каждая из зажимных частей содержит множество зажимных элементов (19, 49, 50), и зажимные элементы (19, 49, 50) автоматически переводят из положения разжима в положение зажима посредством управляющей секции, в частности, в виде направляющей канавки.

27. Способ по п.26, отличающийся тем, что управляющую секцию перемещают для компенсации разных положений зажимных элементов (19, 49, 50).

28. Способ по п.27, отличающийся тем, что управляющую секцию (72) перемещают гидравлически или относительно усилия пружины.

29. Способ по п.26, отличающийся тем, что после перевода зажимных элементов (19, 49, 50) в их положение зажима зажимные элементы (19, 49, 50) отсоединяют от управляющей секции (72) во время растягивания зажимных частей (19, 38, 49, 50).

30. Способ по п.23, отличающийся тем, что каждая из зажимных частей содержит множество зажимных элементов (19, 49, 50), и что зажимные элементы (19, 49, 50) снова автоматически переводятся из положения зажима в положение разжима посредством управляющей секции (73), в частности, в виде направляющей с криволинейной рабочей поверхностью, после расширения металлического элемента (11, 65) при дальнейшем перемещении металлического элемента (11, 65).

| DE 4143035 A1, 01.07.1993 | |||

| Пресс для производства просечно-вытяжной сетки | 1988 |

|

SU1618485A1 |

| Способ изготовления из полосы просечно-вытяжных сеток | 1988 |

|

SU1581427A1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕЛЬНОМЕТАЛЛИЧЕСКОЙ СЕТКИ | 2001 |

|

RU2187402C1 |

Авторы

Даты

2011-03-20—Публикация

2007-02-28—Подача