Изобретение относится к фрезерной головке с несколькими держателями режущих пластин, установленными в гнездах корпуса, и на держатели наварены режущие пластины, при этом держатели режущих пластин способны перемещаться в осевом направлении с помощью клиньев и фиксироваться во фрезерной головке зажимными элементами.

Такая фрезерная головка в основном известна из описания патента DE 4003862. Гнезда для держателей режущих пластин идут в описанной в данном патенте фрезерной головке от одного торца ее корпуса параллельно его оси вращения и смещаются вовнутрь с его внешней кромки, при этом режущие кромки используемых режущих пластин лишь слегка выступают за торец корпуса. Кроме того, оси круглых клиньев, предназначенных для обеспечения крепления, наклонены по отношению к осям держателей режущей пластины, в которых установлены режущие пластины. Наконец, также предусмотрен другой округлый клин с дифференциальным винтом для обеспечения аксиальной регулировки каждой режущей пластины, и он установлен в гнезде, идущем в радиальном направлении вовнутрь от периферии корпуса. Геометрически идентичные округлые клинья используют для аксиальной регулировки и для крепления в радиальном направлении наружу. Следует подчеркнуть, что преимущество указанной фрезерной головки заключается в том, что в результате положения гнезд, в которых установлены держатели режущих пластин, возникают центробежные силы без аксиальной составляющей, которые только радиально направлены параллельно оси корпуса. Обеспечивается эффективное поглощение указанных сил, т.к. гнезда не расположены непосредственно на внешней периферии корпуса, а скорее радиально вовнутрь на расстоянии от внешней периферийной части. Таким образом, фрезерная головка также приемлема для работы при исключительно высоких скоростях вращения и возникающих в последствии центробежных сил. Преимущество заключается в том, что обеспечивается тонкая регулировка режущих элементов в аксиальном направлении без приложения радиальных составляющих.

Такие фрезерные головки используют при ортогональном фрезеровании без осевой подачи при эксцентричном позиционировании инструмента, в частности при изготовлении автомобильных коленчатых валов. С этой целью проводят механическую обработку детали за один или несколько циклов вышеуказанными фрезами с несколькими режущими пластинами. Заготовка вращается относительно фрезы вокруг своей продольной оси, идущей перпендикулярно оси вращения фрезы. Ввиду того что концы режущих пластин фрезерной головки идут по различным радиусам, возникают различные дуги резания, приводящие к неравномерному напряжению режущей кромки по ее длине и соответственно к неравномерному износу.

В используемой технологии производства цена конечного изделия, изготовленного путем механической обработки, такого как, в частности, коленчатый вал, определяется рядом факторов, включающих стоимость инструмента и стоимость замены инструмента.

Таким образом, целью настоящего изобретения является усовершенствование фрезерной головки вышеописанного типа таким образом, чтобы обеспечивалось достижение более длительного срока службы режущих инструментов.

Указанная задача решается путем создания фрезерной головки по пункту формулы 1.

В соответствии с настоящим изобретением, по меньшей мере, одна из режущих пластин установлена под углом и включает относительно оси фрезерной головки удлиненную радиально направленную внешнюю часть и укороченную радиально направленную внутреннюю часть, наклоненную под углом от 3° до 7°, предпочтительно под углом 5° таким образом, чтобы две указанные части образовывали угол в пределах 177°-173°, предпочтительно 175°. В результате создания такой конструкции укороченные части режущей кромки не участвуют в процессе резания на начальной стадии использования фрезерной головки, снабженной новыми режущими пластинами. Удлиненные режущие пластины выполняют доводочный проход и, таким образом, их износ происходит быстрее по сравнению с износом укороченных режущих пластин. Исходя из конструкции настоящего изобретения профиль выпуклой поверхности постоянно адаптирован к фактическому износу и, таким образом, обеспечивается сохранение более длительного времени контакта режущей пластины.

Дополнительные варианты изобретения описаны в зависимых пунктах формулы изобретения.

Таким образом, отношение длины укороченной части к удлиненной части расположенной под углом режущей пластины предпочтительно должно быть выбрано в пределах от 4:17 до 6:17, предпочтительно 5:17.

В соответствии с конкретным примером осуществления настоящего изобретения, о котором речь пойдет ниже, фрезерная головка содержит три держателя режущих пластин, при этом режущие пластины расположены под углом 120° друг к другу. Предпочтительно, чтобы одна из трех или две из трех режущих пластин были наклонены под углом, в то время как ненаклонная пластина располагалась прямо.

Кроме того, головкой создается эффект снижения износа, если концы режущих пластин закруглены, предпочтительно с радиусом 0,1 мм и/или, если закруглены сами режущие кромки, предпочтительно с радиусом 0,01 мм.

В соответствии с другим примером осуществления настоящего изобретения режущие пластины состоят из твердосплавного корпуса, т.е. корпуса, выполненного из кубического нитрида бора, или корпуса из поликристаллического алмаза.

Другие преимущества и проиллюстрированные примеры осуществления настоящего изобретения описаны ниже со ссылками на чертежи, на которых:

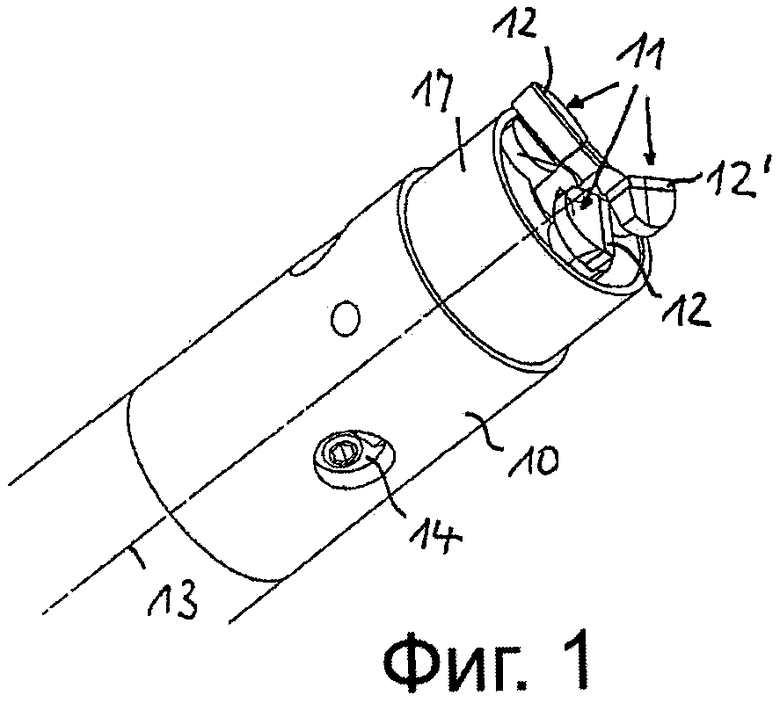

ФИГ.1 - вид в перспективе фрезерной головки с тремя держателями режущих пластин;

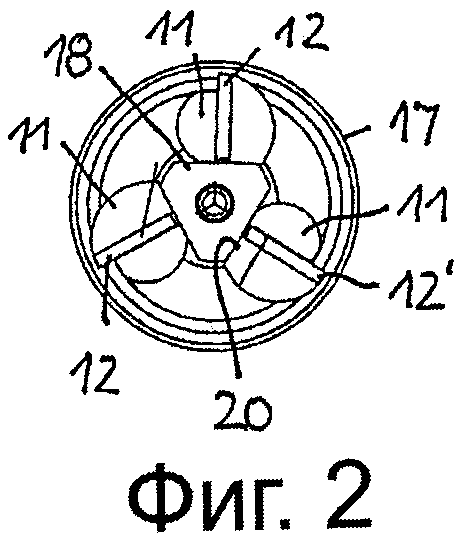

ФИГ.2 - вид сверху фрезерной головки на ФИГ.1;

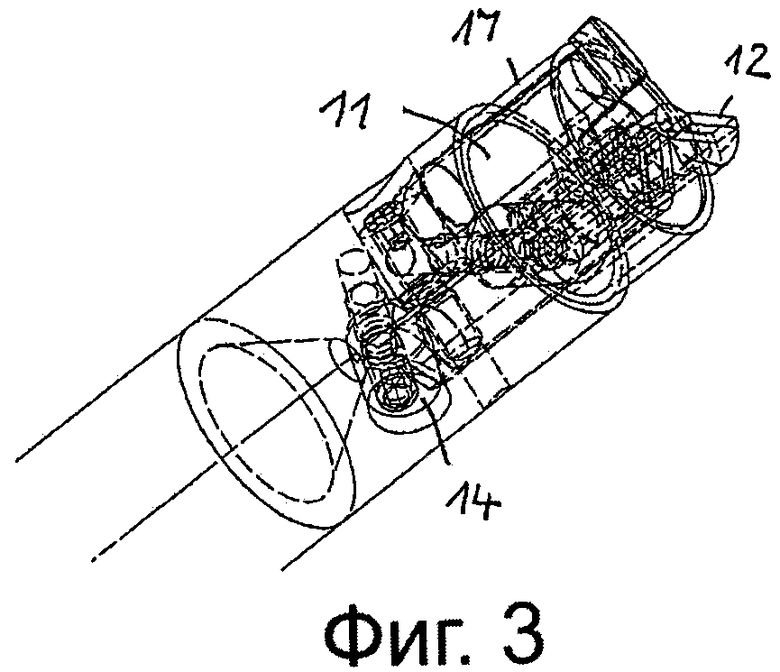

ФИГ.3 - каркасная модель фрезерной головки в соответствии с ФИГ.1;

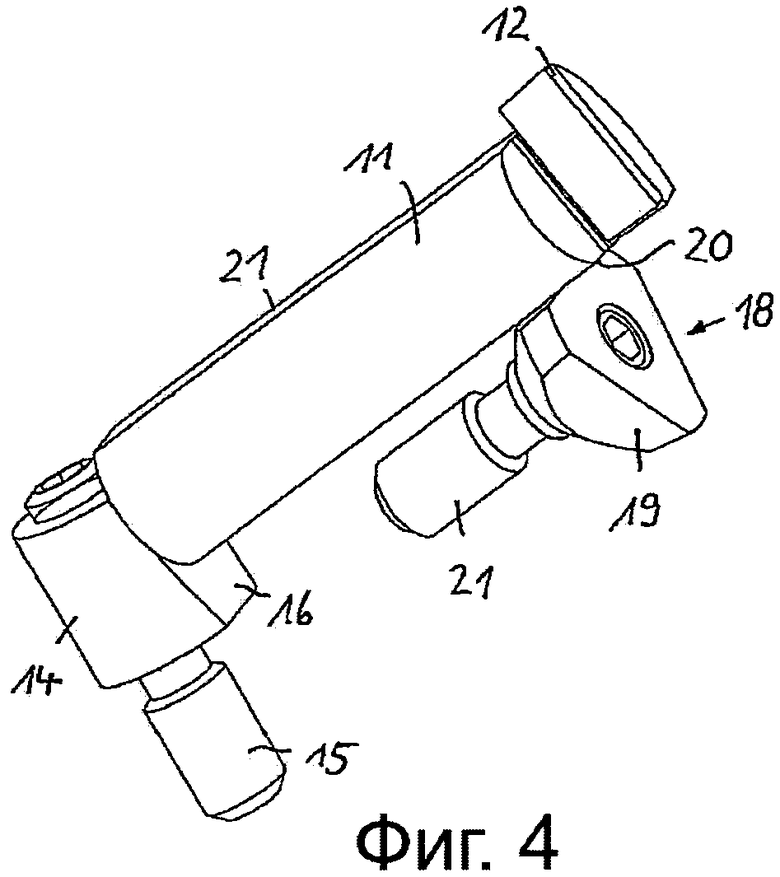

ФИГ.4 - схематическое изображение относительных положений держателя режущей пластины, зажимного узла и клина для проведения аксиальной регулировки;

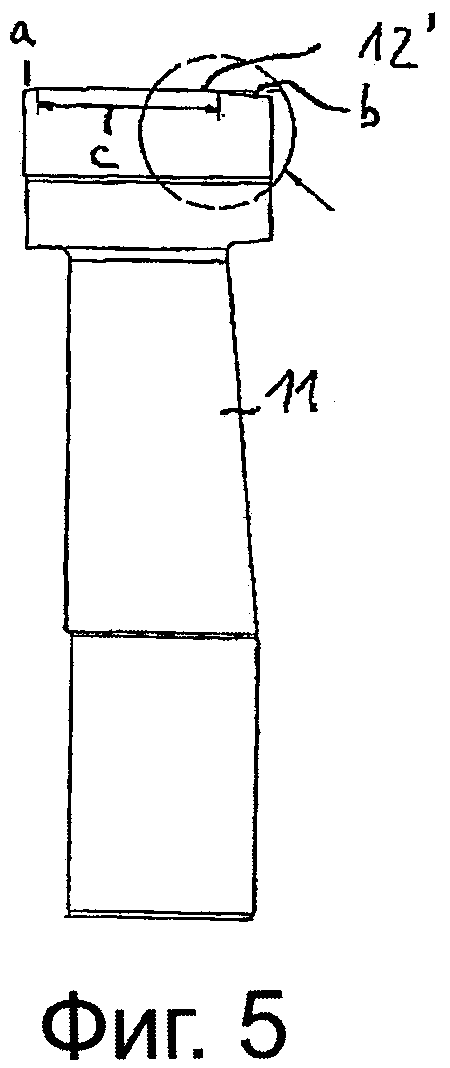

ФИГ.5 - вид сбоку держателя режущей пластины с расположенной под углом режущей пластиной;

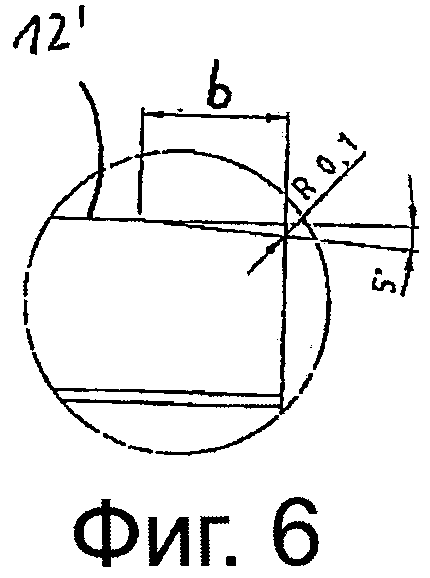

ФИГ.6 - детальный вид, иллюстрирующий угол наклона режущей пластины;

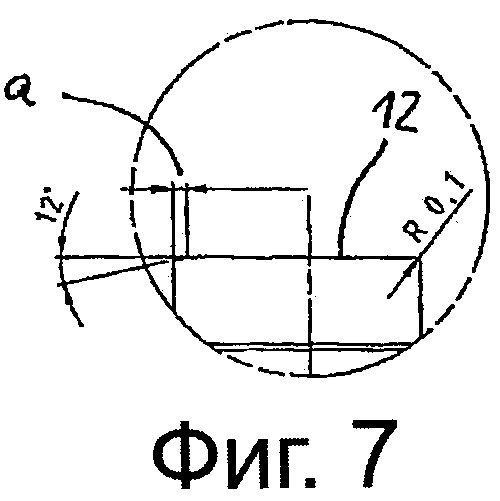

ФИГ.7 - детальный вид режущей пластины держателя ржущей пластины на ФИГ.4.

Фрезерная головка 10 в основном включает корпус 10, в котором установлены три держателя 11 режущих пластин с наваренными режущими пластинами 12. Держатели 11 режущих пластин установлены в отверстиях, расположенных параллельно продольной центральной оси 13. Другие отверстия, выполненные в корпусе 10, расположены в основном радиально либо под небольшим углом к нему, и в них установлены соответствующие клинья 14 с возможностью перемещения в радиальном направлении с помощью регулировочных винтов 15, предпочтительно двухзаходных винтов. Как видно из ФИГ. 4, указанные клинья 14 имеют скошенные поверхности 16, расположенные под углом к радиальной плоскости корпуса таким образом, чтобы при радиальном перемещении клиньев 14 обеспечивалось перемещение соответствующих держателей 11 режущих пластин вдоль их продольных осей, т.е. в радиальном направлении. Зажимное кольцо 17 (ФИГ.1 и 2) и зажимной узел 18 используют для зажима держателей 11 режущих пластин, при этом зажимной узел расположен по центру и имеет три зажимные поверхности 19, опирающиеся на соответствующие зажимные поверхности 20 держателей режущих пластин. Зажимной узел 18 может быть зафиксирован винтом 21, предпочтительно имеющим конструкцию двухзаходного винта. В проиллюстрированном примере осуществления настоящего изобретения зажимной узел 18 служит для фиксации трех держателей 11 режущих пластин, каждый из которых снабжен замкнутой гранью 20. Благодаря конструкции зажимного узла и расположению зажимных поверхностей 19 в форме треугольника обеспечивается точное совмещение режущих пластин с держателями режущих пластин, расположенных под углом 120° друг к другу. Каждый держатель режущей пластины может быть отрегулирован в осевом направлении с помощью закругленного клина 14 и соответствующего винта 15. Зажимное кольцо 17, имеющее трубчатую конструкцию, предназначено для совмещения режущих пластин 12 и держателей 11 режущих пластин на плоскостях, включающих ось 13. Корпус 10 и зажимное кольцо 17 снабжены контактирующими цилиндрическими поверхностями, находящимися в напряженном состоянии. Как проиллюстрировано на ФИГ.4, каждый держатель 11 режущих пластин имеет узкую направленную наружу в радиальном направлении механически обработанную поверхность 21, расположенную в продольной аксиальной плоскости. Указанная поверхность 21 обеспечивает двухлинейный контакт между зажимным кольцом и режущей пластиной. В частности, из ФИГ.6 и 7 становится очевидным различие между режущими пластинами 12, расположенными, по меньшей мере, в основном по прямой линии, и наклоненными под углом режущими пластинами 12'. В то время как пластины 12 расположены по прямой линии практически по всей своей длине и имеют скошенные кромки, наклоненные под углом 12° на минимальную длину внешней части а, например, 0,5 мм по отношению к общей длине режущей пластины 8,5 мм с углом, имеющим закругление с радиусом R на величину 0,1 мм на другом конце, из ФИГ.5 и 6 можно видеть, что часть режущей кромки длиной b, составляющей более 2,5 мм по кромке длиной 8,5 мм, наклонена под углом 5° по радиусу внутренней части. Кроме того, угол также имеет закругление с радиусом R, составляющим 0,1 мм.

В проиллюстрированном примере осуществления настоящего изобретения показано, что только одна режущая пластина наклонена в обратную сторону по длине b, в то время как, с другой стороны, две другие режущие пластины (за исключением небольшого угла наклона b и закругления кромки) расположены по прямой линии.

Тем не менее, предлагаются альтернативные примеры осуществления указанных фрезерных головок, в которых две или три режущие пластины расположены под углом в соответствии с видами, представленными на ФИГ.5 и 6. При использовании фрезерной головки в процессе ортогонального роторного фрезерования либо при аксиальной подаче и эксцентриковом позиционировании инструмента, в частности, внешние поверхности коленчатого вала могут быть выполнены со значительно меньшими диаметрами внешних поверхностей, прошедших обработку роторным фрезерованием.

Проиллюстрированная фрезерная головка является исключительно приемлемой для ортогонального роторного фрезерования, а также для чистовой обработки алюминиевых деталей. В соответствии с настоящим изобретением фрезерная головка может, в частности, найти применение для чистовой обработки коленчатых валов (вместо шлифования), и, в частности, шлифование с охлаждением, недостаток которого заключается в том, что существует необходимость в дорогостоящем и трудоемком процессе утилизации загрязненных смазывающе-охлаждающих жидкостей, может быть заменено указанным способом. Фрезерная головка в соответствии с настоящим изобретением соответствует высоким требованиям скорости вращения, качества поверхности, выпуклости гнезда подшипника и обеспечивает экономичное производство ее деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЕЦ И ФРЕЗЕРНАЯ ГОЛОВКА | 2007 |

|

RU2424878C2 |

| ФРЕЗЕРНАЯ ГОЛОВКА | 2006 |

|

RU2398662C2 |

| СВЕРЛИЛЬНЫЙ ИНСТРУМЕНТ | 2019 |

|

RU2752605C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ И ФРЕЗЕРНАЯ РЕЗЦОВАЯ ГОЛОВКА | 2008 |

|

RU2425735C2 |

| ТОРЦЕВАЯ ФРЕЗА | 1994 |

|

RU2111092C1 |

| Фрезерная головка с установочной торцовой чистовой режущей кромкой | 1982 |

|

SU1416274A1 |

| ФРЕЗЕРНАЯ ГОЛОВКА | 1994 |

|

RU2111093C1 |

| ВРЕЗНАЯ И ТОРЦЕВАЯ ФРЕЗА С УНИВЕРСАЛЬНЫМИ ГНЕЗДАМИ ДЛЯ РЕЖУЩИХ ПЛАСТИН | 1995 |

|

RU2124970C1 |

| РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗЕРНЫЙ ИНСТРУМЕНТ | 2007 |

|

RU2422253C2 |

| СВЕРЛО | 1995 |

|

RU2147265C1 |

Фрезерная головка содержит несколько держателей (11) режущих пластин, установленных в гнездах корпуса (10), на которые напаяны режущие пластины (12). При этом держатели (11) режущих пластин установлены с возможностью перемещения в осевом направлении с помощью соответствующих клиньев (14) и фиксирования зажимными элементами. Для повышения стойкости по меньшей мере одна режущая пластина (12') установлена под углом относительно оси фрезерной головки и включает удлиненную радиально направленную внешнюю часть (с) и укороченную радиально направленную внутреннюю часть (b), наклоненную под углом от 3° до 7°, предпочтительно под углом 5° так, что две указанные части (b, с) образуют угол в пределах 177°-173°, предпочтительно 175°. 8 з.п. ф-лы, 7 ил.

1. Фрезерная головка с несколькими держателями (11) режущих пластин, установленными в гнездах корпуса (10), на которые напаяны режущие пластины (12), при этом держатели (11) режущих пластин установлены с возможностью перемещения в осевом направлении с помощью соответствующих клиньев (14) и фиксирования зажимными элементами, отличающаяся тем, что, по меньшей мере, одна режущая пластина (12') установлена под углом относительно оси фрезерной головки и включает удлиненную радиально направленную внешнюю часть (с) и укороченную радиально направленную внутреннюю часть (b), наклоненную под углом от 3 до 7°, предпочтительно под углом 5° так, что две указанные части (b, с) образуют угол в пределах 177-173°, предпочтительно 175°.

2. Фрезерная головка по п.1, отличающаяся тем, что отношение длины укороченной части (b) к удлиненной части (с), расположенной под углом режущей пластины выбрано в пределах от 4:17 до 6:17, предпочтительно 5:17.

3. Фрезерная головка по п.1 или 2, отличающаяся тем, что радиальный участок (а) внешней кромки режущей кромки (12, 12') наклонен на длину (а), составляющую максимально 1 мм, предпочтительно 0,5 мм, под углом 12°.

4. Фрезерная головка по п.1 или 2, отличающаяся тем, что концы режущих пластин (12, 12') закруглены предпочтительно с радиусом 0, 1 мм.

5. Фрезерная головка по п.1 или 2, отличающаяся тем, что режущие кромки закруглены предпочтительно с радиусом 0,01 мм.

6. Фрезерная головка по п.1 или 2, отличающаяся тем, что режущие пластины (12, 12') выполнены из твердого сплава, из кубического нитрида бора или из поликристаллического алмаза.

7. Фрезерная головка по п.1 или 2, отличающаяся тем, что три держателя (11) режущих пластин с режущими пластинами (12, 12') расположены под углом 120° друг к другу.

8. Фрезерная головка по п.7, отличающаяся тем, что только одна или две из трех режущих пластин (12, 12') расположена или расположены под углом.

9. Фрезерная головка по п.8, отличающаяся тем, что радиальный участок (а) внешней кромки режущей кромки (12, 12') наклонен на длину (а), составляющую максимально 1 мм, предпочтительно 0,5 мм, под углом 12°.

| DE 4003862 A1, 07.02.1991 | |||

| Форма выполнения торцевой фрезы по п. 1 авторского свидетельства № 59753 | 1939 |

|

SU59957A2 |

| Способ обработки тел вращения | 1984 |

|

SU1201173A1 |

| Способ фрезерования цилиндрической поверхности | 1987 |

|

SU1511013A1 |

| Торцовая фреза | 1990 |

|

SU1756036A1 |

Авторы

Даты

2011-03-20—Публикация

2006-11-21—Подача