Изобретение относится к области металлургии материалов на основе алюминия и может быть использовано при получении изделий, работающих под действием высоких нагрузок при температурах до 150-200°С: детали летательных аппаратов (самолетов, вертолетов, ракет, беспилотных летательных аппаратов), автомобилей и других транспортных средств (велосипедов, самокатов, тележек), детали спортинвентаря (корпуса клюшек для гольфа, теннисные ракетки) и др.

Наиболее высокими литейными свойствами обладают эвтектические силумины типа АК12 (и зарубежные аналоги типа АА 413), содержащие около 12% Si (Золоторевский B.C., Белов Н.А. Металловедение литейных алюминиевых сплавов - М.: МИСиС, 2005, 376 с). Фасонные отливки, выполненные из таких сплавов, как правило, используется без термообработки, что делает их привлекательными для массового применения. Свойства таких сплавов сильно зависят от структуры, в частности от степени модифицирования алюминиево-кремниевой эвтектик и морфологии железосодержащей фазы. Их общим недостатком являются невысокие прочностные свойства. В частности, временное сопротивление разрыву не превышает 170 МПа. Вторым общим недостатком является то, что примесь железа сильно снижает пластичность.

Известен метод получения эвтектического силумина АК12, раскрытый в патенте RU 2385783 (публ. 10.04.2010). По данному способу в отливках, полученных методом литья под низким давлением реализована «структура, содержащая твердый раствор легирующих элементов в алюминии, модифицированную и немодифицированную эвтектики и железосодержащие фазы: Fe2SiAl8 - α-фаза, FeSiA15 - β-фаза, концентрации которых составляют, в объемных %: твердый раствор легирующих элементов в алюминии 22±3, модифицированная эвтектика 70±5, немодифицированная эвтектика 8±2, а сумма железосодержащих фаз α и β - 0,7±0,2».

Данным способом получают фасонные отливки, обладающие следующими прочностными свойствами: σв=145-184 МПа, σ0,2=78=97 МПа, δ=4-13,5%. Недостатком отливок, полученного из эвтектического силумина, является невысокий уровень временного сопротивления, что обусловлено наличием немодифицированной эвтектики в количестве 8 об. % и фазу β (Al5FeSi), которая имеет неблагоприятную игольчатую морфологию.

Наиболее близким к предложенному является сплав, на основе алюминия, раскрытый в публикации ZACHARY С. etc. Cerium-Based, Intermetallic-Strengthened Aluminum Casting Alloy: High-Volume Co-product Development (JOM, Vol. 68, No. 7, 2016, DOI: 10.1007/s11837-016-1943-9). В данном источнике приведен сплав, содержащий 12% церия и 0,4% магния. Это сплав выполнен в виде фасонных отливок и в литом состоянии (без термической обработки) обладает следующим уровнем механических свойств на растяжение: σв=201 МПа. σ0,2=79 МПа, δ=6%; Главным недостатком данного сплава является невысокий уровень механических свойств. Вторым недостатком является отсутствие в его составе железа (в приведенном примере сплав готовили на основе алюминия технической чистоты). Третьим недостатком является высокое содержание церия, что обуславливают достаточно высокую стоимость отливок и повышенную плотность (2,91 г/см3).

Техническим результатом является создание нового высокопрочного экономнолегированного алюминиевого сплава, предназначенного для получения фасонных отливок, не требующего термической обработки и содержащего не менее 0,4% железа и не более 2% церия.

Технический результат достигается за счет того, что, что сплав на основе алюминия, содержащий церий и магний, дополнительно содержит цинк и железо при следующих концентрациях компонентов, мас. %:

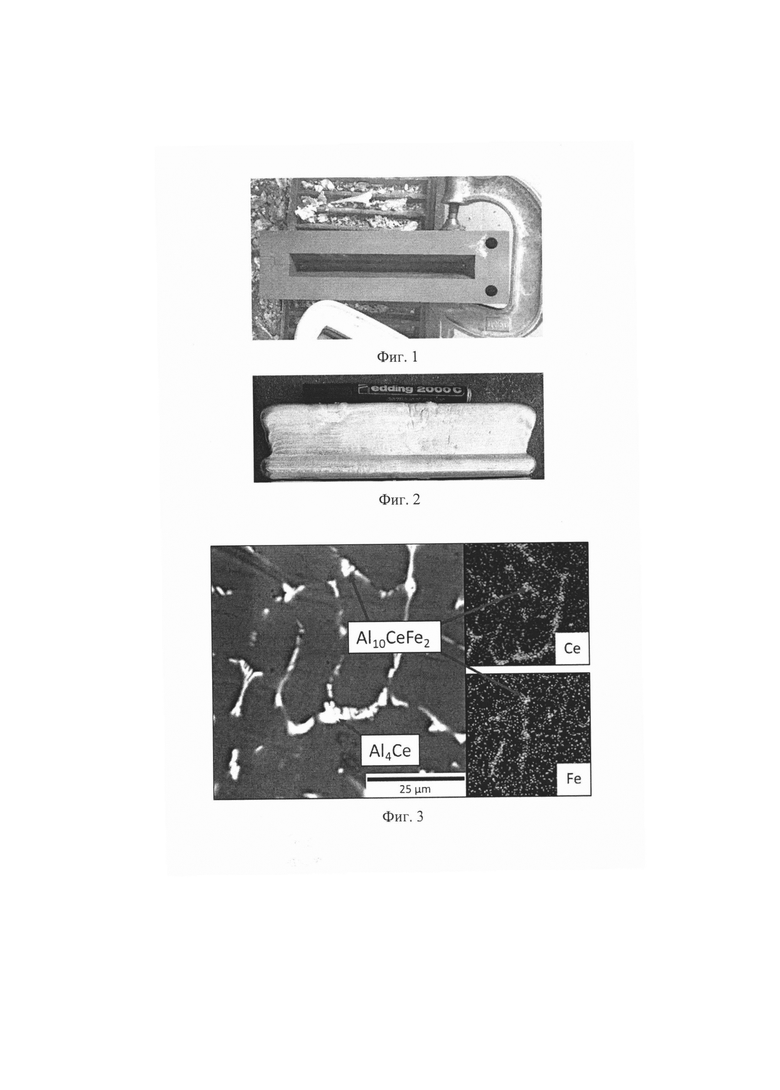

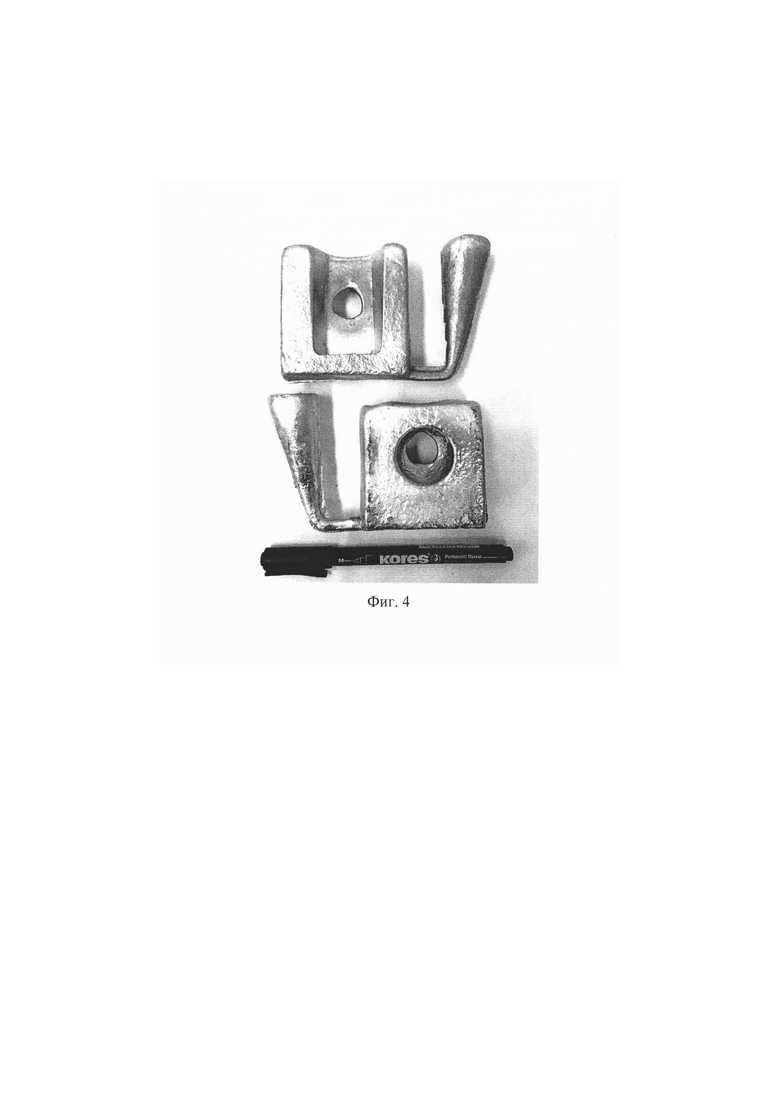

Изобретение поясняется чертежом, где на фиг. 1 доказана графитовая форма в сборе для получения прутковой заготовки согласно ГОСТ 1583-93, на фиг. 2 показана прутковая заготовка согласно ГОСТ 1583-93 из заявляемого сплава, на фиг. 3 показана микроструктура заявляемого сплава в отливке, на фиг. 4 показан натурный вид фасонных разнотолщинных отливок из заявляемого сплава.

Диапазоны концентраций цинка и магния обосновываются необходимостью обеспечения количества этих элементов в результате кристаллизации в твердом алюминиевом растворе не менее 3% Zn и не менее 1% Mg, а количество образующейся фазы Т (Al2Mg3Zn3) было незначительно и не должно отрицательно влиять на механические и литейные свойства сплава.

Концентрации цинка менее 5 мас. % будет недостаточно для обеспечения высоких механических свойств, концентрация выше 6 мас. % приведет к повышению количества фазы Т (Al2Mg3Zn3), что скажется на снижении механических и литейных свойств.

Концентрация магния ниже 1,2 мас. % приведет к снижению механических свойств из-за уменьшения его количества в твердом алюминиевом растворе в результате кристаллизации. Концентрация магния выше 1,8 мас. % скажется на повышении количества фазы Т (Al2Mg3Zn3), что приведет к снижению механических и литейных свойств.

Диапазоны концентраций церия и железа обосновываются необходимостью получения в результате кристаллизации дисперсной эвтектики Al-Ce-Fe, что позволит повысить литейные свойства и избежать образования иглообразных включений фазы AI3FC

Концентрация церия ниже 1 мас. % будет недостаточной для полного связывания железа в эвтектические тройные соединения, входящих в дисперсную эвтектику Al-Ce-Fe, и, к тому же, приведет к снижению литейных свойств. Концентрация церия выше 2 мас. % нецелесообразна из-за его высокой стоимости, а также из-за возможного образования включений первичной церий содержащей фазы, что приведет к снижению механических свойств.

Концентрация железа менее 0,4 мас. % нецелесообразна, так как достижение такой концентрации возможно лишь при использовании дорогостоящего сырья высокой чистоты. Концентрация железа выше 0,7 мас. % приведет к формированию иглообразных включений фазы Al3Fe что отрицательно скажется на механических свойствах.

В частном исполнении сплав может быть выполнен в виде отливок, обладающих в состоянии после литья (т.е. без выполнения термической обработки) следующими механическими свойствами на растяжение: временное сопротивление (σв) - не менее 300 МПа, предел текучести (σ0,2) - не менее 160 МПа, относительное удлинение (δ) не менее 10%.

Сущность изобретения состоит в следующем.

Предлагаемый сплав сконструирован таким образом, чтобы получить в литом состоянии структуру, состоящую из первичных кристаллов алюминиевого твердого раствора, в который входит не менее 3% Zn и не менее 1% Mg и частицы фаз эвтектического происхождения, которые содержат церий и железо.

Наличие легирующих элементов в заявленных пределах позволяет обеспечить высокий уровень технологических и механических свойств, в частности при испытаниях на растяжение: временного сопротивления (σв), предела текучести (σ0,2) и относительного удлинения (δ). В процессе кристаллизации происходят формирование эвтектических частиц фаз, содержащих церий и железо. Кристаллизация эвтектики положительно сказывается на литейных свойствах, а благоприятная морфология эвтектических фаз (предположительно и Al4Ce и Al10CeFe2) позволяет обеспечить высокую пластичность. Высокий уровень прочностных свойств обеспечивается тем, что основная часть цинка и магния входит в состав алюминиевого твердого раствора.

ПРИМЕР 1.

Были приготовлены 6 сплавов литьем в графитовую изложницу (Фиг. 1) с получением прутковой заготовки с массивной прибыльной частью согласно ГОСТ 1583-93 (Фиг. 2). Составы сплавов указаны в табл. 1. Сплавы готовили в электрической печи сопротивления в графитошамотных тиглях из алюминия марки А7 (99.7%), цинка марки Ц0 (99,9%), магния марки Мг90 (99,9%), металлического церия (99,9%) и лигатуры Al-10% Fe.

Отливки не подвергали термической обработке. Механические свойства на растяжение определяли на точеных образцах согласно ГОСТ 1497-84. Экспериментальные значения приведены в табл. 2. Микроструктура сплава №3 показывает наличие дисперсных интерметаллидных частиц церий- и железо-содержащих фаз (Фиг. 3).

Из табл. 2 видно, что только заявляемый сплав (составы 2-4) обеспечивает требуемые значения механических свойств (σв, σ0,2 и δ) и обладает оптимальным значением плотности. В сплаве 1 прочность намного ниже требуемого уровня, несмотря на наименьшую плотность. Сплавы 5 и 6 обладают повышенной плотностью. При этом, сплав 5 отличается существенно более низкой пластичностью, а сплав 6 (прототип) имеет существенно более низкие значения всех механических прочностных свойств, чем заявляемый сплав.

прототип

1 см. табл. 1, 3 прототип

ПРИМЕР 2.

Сплав 1 и 3 были получены в виде фасонных разнотолщинных отливок (фиг. 4). Плавку проводили аналогично методике, указанной в примере 1. Заливку осуществляли в стальную разъемную изложницу, полуформы которой скреплялись струбцинами. Отливки из сплава 1 проявили трещины, что обусловлено малым количеством эвтектики. Сплав 4 проявил хорошую формозаполняемость, отсутствовали видимые и микроструктурные дефекты. В микроструктуре этого сплава выявлены компактные интерметаллидные фазы на основе алюминия с железом и церием.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный литейный алюминиевый сплав с добавкой кальция | 2019 |

|

RU2713526C1 |

| Высокопрочный литейный алюминиевый сплав с добавкой кальция | 2018 |

|

RU2691476C1 |

| Способ получения отливок из высокопрочного сплава на основе алюминия | 2015 |

|

RU2621499C2 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2009 |

|

RU2419663C2 |

| Вторичный деформируемый алюминиевый сплав с добавкой кальция | 2024 |

|

RU2829404C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ С ДОБАВКОЙ КАЛЬЦИЯ | 2012 |

|

RU2478132C1 |

| МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ | 2005 |

|

RU2288965C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2009 |

|

RU2415193C1 |

| ВЫСОКОПРОЧНЫЙ ЭКОНОМНОЛЕГИРОВАННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2012 |

|

RU2484168C1 |

| Литейный алюминиево-кальциевый сплав | 2017 |

|

RU2660492C1 |

Изобретение относится к области металлургии материалов на основе алюминия и может быть использовано при получении изделий, работающих под действием высоких нагрузок при температурах до 150-200°С, в частности деталей летательных аппаратов, автомобилей и других транспортных средств. Литейный сплав на основе алюминия содержит, мас.%: 5-6 Zn, 1,0-2,0 Се, 1,2-1,8 Mg, 0,4-0,8 Fe, остальное – алюминий, при этом после литья сплав имеет следующие свойства: σв>300 МПа. σ0,2>160 МПа, δ>10%. Техническим результатом изобретения является создание нового литейного высокопрочного алюминиевого сплава, предназначенного для получения фасонных отливок. 2 пр., 2 табл., 4 ил.

Литейный сплав на основе алюминия, содержащий церий и магний, отличающийся тем, что он дополнительно содержит цинк и железо при следующих концентрациях компонентов, мас.%:

при этом в состоянии после литья он имеет следующие механические свойства на растяжение: временное сопротивление (σв) - не менее 300 МПа, предел текучести (σ0,2) - не менее 160 МПа, относительное удлинение (δ) - не менее 10%.

| US 20090320969 A1, 31.12.2009 | |||

| Сплав на основе алюминия | 1976 |

|

SU579334A1 |

| Устройство для присыпки дрен | 1988 |

|

SU1726671A1 |

| WO 2016034857 A1, 10.03.2016 | |||

| CN 101323922 A, 17.12.2008. | |||

Авторы

Даты

2019-06-14—Публикация

2018-09-24—Подача