Изобретение относится к области металлургии, конкретно к сплавам на основе алюминия, и может быть использовано при получении крупногабаритных отливок сложной формы, предназначенных для изготовления деталей ответственного назначения, в частности корпусов редукторов, применяемых в авиастроении.

Отливки сложной формы обычно делают из силуминов. Отливки, предназначенные для наиболее ответственных деталей, как правило, используют после полной термической обработки типа Т6 (закалка и старение на максимальную прочность). Для достижения необходимого качества таких отливок от сплава требуется сочетание высокой технологичности (в частности горячеломкости и жидкотекучести) и достаточно хорошего уровня разных механических свойств (в частности, прочности, пластичности, вязкости разрушения и др.). Для реализации такого сочетания используют, как правило, так называемые безмедистые силумины (1 группа по ГОСТ 1583-93). При получении крупногабаритных отливок обычно используют методы литья в разовые формы (земляные, холодно твердеющие смеси и т.п.). Недостатком наиболее используемых силуминов (типа АК7ч и АК9ч) является их невысокая прочность. В частности, гарантируемое значение временного сопротивления на разрыв (σв) сплава АК7ч для литья в разовые формы составляет всего 225 МПа (ГОСТ 1583-93, термообработка Т6).

Наиболее прочным среди безмедистых силуминов является сплав АК8л (ГОСТ-1583-93), который содержит, мас.%:

Этот силумин имеет более высокую прочность по сравнению с АК7ч, в том числе для литья в разовые формы. Однако сплав АК8л имеет существенный недостаток, который заключается в том, что он содержит экологически вредную добавку бериллия.

Известен сплав, раскрытый в патенте US 6,773,666 (2004 г., Lin; Jen C. etc., Alcoa Inc). Данный сплав содержит кремний, магний и марганец при следующих концентрациях компонентов, мас.%:

Из этого силумина можно получать отливки с хорошим сочетанием литейных и механических свойств за счет добавки марганца, который позволяет связать железо в скелетообразные включения и уменьшить его вредное влияние. В формуле патента особенно подчеркивается отсутствие бериллия и меди. Главный недостаток этого сплава заключается в жестком ограничении по предельно допустимой концентрации меди, что предъявляет высокие требования к чистоте шихтовых материалов и затрудняет использование вторичного сырья.

Наиболее близким сплавом к предложенному является сплав на основе алюминия, раскрытый в заявке на патент РФ 2010107316 (публ. 10.09.2011 г., бюл. 25, Н.А.Белов и др.). Данный сплав содержит кремний, магний, медь, марганец и железо в следующем количестве, мас.%:

При этом должны выполняться следующие условия:

а) температура равновесного солидуса сплава должна быть не ниже 550°С; а температура ликвидуса не выше 605°С;

б) железо должно быть полностью связано в скелетообразные включения фазы Al15(Fe,Mn)3Si2,

в) магний должен быть полностью связан во вторичные выделения фазы Al5Cu2Mg8Si6(Q).

Первым недостатком данного сплава является его повышенная склонность к образованию сосредоточенной пористости (это связано с чрезмерно узким интервалом кристаллизации), что затрудняет получение качественных крупногабаритных отливок. Второй недостаток связан с повышенной объемной долей включений кремниевой фазы, что затрудняет нанесение на поверхность отливок специальных покрытий.

Задачей изобретения является создание нового алюминиевого сплава (безбериллиевого высокопрочного силумина), предназначенного для получения крупногабаритных фасонных отливок и удовлетворяющего заданным требованиям по комплексу технологических и эксплуатационных характеристик.

В частном исполнении данный сплав должен обеспечивать следующие механические свойства на растяжение: временное сопротивление на разрыв (σв) не менее 305 МПа, предел текучести (σ0,2) не менее 235 МПа, относительное удлинение (δ) - не менее 3%.

Поставленная задача решена тем, что литейный сплав на основе алюминия содержит кремний, магний, медь, марганец и железо в следующем количестве, мас.%:

При этом должны выполняться следующие условия:

а) температура ликвидуса сплава должна находиться в пределах от 608 до 620°С;

б) температура равновесного солидуса сплава должна быть не ниже 552°С;

в) количество включения кремниевой фазы в термообработанном состоянии должно находиться в пределах от 6,4 до 7,5 об.%;

г) железо должно быть полностью связано в скелетообразные включения фазы Al15(Fe,Mn)3Si2;

д) магний в термообработанном состоянии должен быть полностью связан во вторичные выделения фазы Al5Cu2Mg8Si6 (Q).

Указанные параметры следует рассчитывать с использованием программы Thermo-Calc (база данных TTAL5 или выше).

В частном исполнении данный сплав позволяет получать крупногабаритные отливки сложной формы, полученные литьем в разовые формы, в которых обеспечиваются следующие механические свойства на растяжение (после термообработки по режиму Т6): временное сопротивление на разрыв (σв) не менее 305 МПа, предел текучести (σ0,2) не менее 235 МПа, относительное удлинение (δ) - не менее 3%.

Сущность изобретения состоит в следующем.

Концентрация кремния в заявленных пределах обеспечивает необходимые значения температуры ликвидуса и объемной доли включений кремниевой фазы, что, в свою очередь, обеспечивает требуемое сочетание технологических и эксплуатационных характеристик.

Медь и магний в заявленных пределах находятся в алюминиевой матрице в виде вторичных выделений фазы Q (Al5Cu2Mg8Si6), что вносит основной вклад в прочность сплава. При выбранных концентрациях меди и магния достигается сочетание высокой температуры солидуса, высоких литейных свойства сплава.

Марганец и железо в заявленных пределах полностью входят в эвтектические включения фазы Al15(FeMn)3Si2, которые кристаллизуются преимущественно в составе тройной эвтектики (Al)+(Si)+Al15(FeMn)3Si2. Такой характер кристаллизации оказывает благоприятное влияние на литую структуру (а именно на морфологию кремниевой и железистой фаз), что способствует формированию глобулярных включений кремниевой фазы при нагреве под закалку.

ПРИМЕР 1

Были приготовлены 6 сплавов, составы которых указаны в таблице 1. Сплавы готовили в электрической печи сопротивления в графитошамотных тиглях в условиях учебно-производственного участка НИТУ «МИСиС» на основе отходов силуминов различных марок. Из экспериментальных сплавов были получены отдельно отлитые образцы. Отливки термообрабатывали по режиму Т6 (нагрев под закалку при 540±3°С, закалка в холодной воде и старение при 175±3°С). Температуры ликвидуса и равновесного солидуса определяли методом дифференциального термического анализа и уточняли расчетом по программе Thermo-Calc (база данных TTAL5). Объемные доли кремниевой фазы и вторичных выделений фаз, содержащихся в алюминиевой матрице (таблица 1), рассчитывали с помощью программы Thermo-Calc по методике, описанной в [Белов Н.А., Савченко С. В., Хван А.В. Фазовый состав и структура силуминов. - М.: МИСиС, 2007, 284 с.].

Из таблиц 1-2 видно, что только заявляемый сплав (составы 2-4) обеспечивает требуемые значения заданных параметров. В сплаве 1 температура ликвидуса слишком высокая, а в сплавах 5 и 6, наоборот, слишком низкая. Кроме того, в сплаве 1 имеется нежелательная фаза Al5FeSi, а в сплавах 5 и 6 количество включений кремниевой фазы (Q1) слишком велико. Алюминиевая матрица сплава 1 содержит фазу Mg2Si, в которую связана часть магния.

ПРИМЕР 2

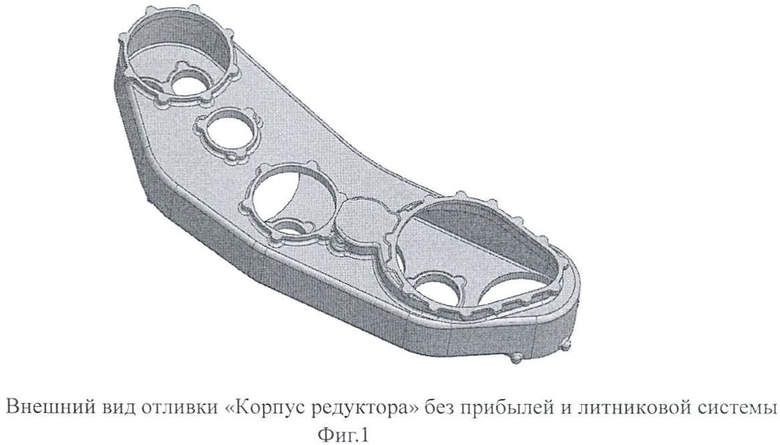

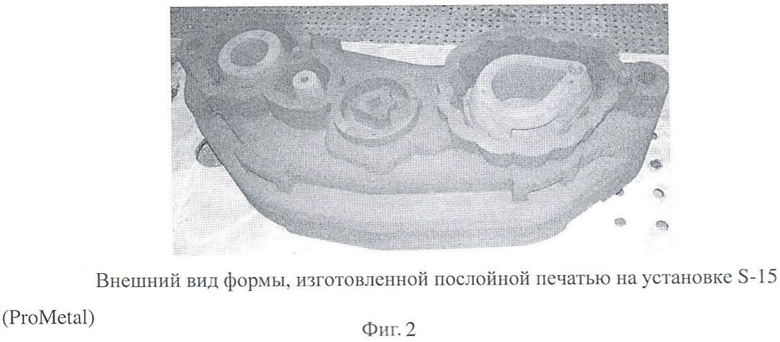

Из заявляемого сплава состава №3 (см. таблицу 1) в заводских условиях ОАО «УМПО» были залиты 10 шт. серийных отливок детали «Корпус редуктора» (Фигура 1), имеющей габаритные размеры 930×310×150 мм и преобладающую толщину стенки 4-5 мм, методом гравитационного литья в песчаную форму, изготовленную на основе фуранового связующего (ХТС) послойной печатью на установке S-15 (ProMetal) (Фигура 2).

Все отливки имели удовлетворительное качество: в них отсутствовали дефекты литейного происхождения, а механические свойства вырезанных образцов имели следующие значения: σв=315 МПа, σ0,2=250 МПа, δ=3,8%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ-(ЭКОНОМНОЛЕГИРОВАННЫЙ ВЫСОКОПРОЧНЫЙ СИЛУМИН) | 2010 |

|

RU2441091C2 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2008 |

|

RU2405852C2 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2009 |

|

RU2415193C1 |

| Высокопрочный литейный алюминиевый сплав | 2020 |

|

RU2754418C1 |

| ЛИТЕЙНЫЙ АЛЮМИНИЕВО-КРЕМНИЕВЫЙ СПЛАВ | 2017 |

|

RU2659514C1 |

| Высокопрочный кальций- и медьсодержащий деформируемый алюминиевый сплав | 2024 |

|

RU2840335C1 |

| ЛИТЕЙНЫЙ МАГНИЕВЫЙ СПЛАВ | 2012 |

|

RU2506337C1 |

| Высокопрочный деформируемый алюминиевый сплав 2000 серии | 2024 |

|

RU2834947C1 |

| Алюминиевый сплав | 2016 |

|

RU2647070C2 |

| ВЫСОКОПРОЧНЫЙ ЭКОНОМНОЛЕГИРОВАННЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2012 |

|

RU2484168C1 |

Изобретение относится к области металлургии, конкретно к сплавам на основе алюминия, и может быть использовано при получении крупногабаритных отливок сложной формы, предназначенных для изготовления деталей ответственного назначения, в частности корпусов редукторов, применяемых в авиастроении. Сплав содержит, мас.%: кремний 6,6-7,4, магний 0,31-0,45, медь 0,18-0,32, марганец 0,15-0,45, железо 0,15-0,4, алюминий - остальное, при этом сплав имеет температуру ликвидуса в пределах от 608 до 620°С; температуру равновесного солидуса не ниже 552°С и структуру после термообработки по режиму Т66, содержащую количество включений кремниевой фазы в пределах от 6,4 до 7,5 об.%; железо в структуре сплава полностью связано в скелетообразные включения фазы Al15(Fe,Mn)3Si2, а магний полностью связан во вторичные выделения фазы Al5Cu2Mg8Si6. Техническим результатом является создание сплава, предназначенного для получения фасонных отливок ответственного назначения и обладающего высокими технологическими и эксплуатационными характеристиками. 1 з.п. ф-лы, 2 табл., 2 пр., 2 ил.

1. Литейный сплав на основе алюминия, содержащий кремний, магний, медь марганец и железо, отличающийся тем, что он содержит компоненты в следующем соотношении, мас.%:

при этом сплав имеет температуру ликвидуса от 608 до 620°С, температуру равновесного солидуса не ниже 552°С и структуру после термообработки по режиму Т6, содержащую количество включений кремниевой фазы от 6,4 до 7,5 об.%, причем железо в структуре сплава полностью связано в скелетообразные включения фазы Al15(Fe,Mn)3Si2, а магний полностью связан во вторичные выделения фазы Al5Cu2Mg8Si6.

2. Сплав по п.1, отличающийся тем, что выполнен в виде крупногабаритных отливок сложной формы, полученных литьем в разовые формы, при этом литой сплав имеет временное сопротивление на разрыв (σв) не менее 305 МПа, предел текучести (σ0,2) не менее 235 МПа, относительное удлинение (δ) не менее 3%.

| ЛИТЕЙНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ | 2008 |

|

RU2405852C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1992 |

|

RU2009250C1 |

| US 20110100515 A1, 05.05.2011 | |||

| US 20050155676 A1, 21.07.2005. | |||

Авторы

Даты

2013-06-20—Публикация

2011-12-02—Подача