Изобретение относится к оборудованию, предназначенному для выпрессовки заклепок переносным гидравлическим оборудованием, в частности для выпрессовки заклепок фрикционной планки боковины тележки полувагона, преимущественно при ремонте грузовых вагонов.

Известен выпрессовщик заклепок гидравлическими пресс-скобами [1], включающий скобу и смонтированный на ней гидравлический цилиндр, на шток которого насажен с возможностью относительного перемещения пуансон. Недостатком этого устройства является сложность работы с привалочными поверхностями боковин тележек, имеющих отклонения от параллельности с плоскостью, расклепанной впотай концом заклепки, вызванные термическими выжигами боковин, при срезании заклепок газоэлектросваркой, несоблюдением технологии клепки, эксплуатационными и иными причинами. При выпрессовке заклепки с непараллельными и деформированными привалочными поверхностями, на пуансоне и губках зева скобы возникает опрокидывающий момент сил, смещающий ось пуансона и через него ось выпрессовщика относительно оси заклепки. Пуансон внедряется в заклепку, как правило, под углом, испытывает запредельные изгибающие нагрузки, через губки зева скобы деформирует или ломает ухо боковины или ломается сам.

Ближайшим аналогом является выпрессовщик заклепок по полезной модели №72889, содержащий гидроцилиндр с ручкой и смонтированную на нем с возможностью свободного вращения вокруг продольной оси гидроцилиндра скобу. Это позволило упростить конструкцию, повысить надежность и удобство его использования. Однако при выпрессовке заклепки возможно возникновение момента сил на пуансоне и скобе из-за неровности прилегающей поверхности со стороны, противоположной пуансону, что приводит к частым поломкам как самого заклепочного соединения, так и самого выпрессовщика.

Технический результат - повышение качества выпрессовки и надежности выпрессовщика.

Технический результат обеспечивается за счет того, что в выпрессовщике заклепок, содержащем гидроцилиндр, поршень, пуансон, скобу с зевом и губками, поршень закреплен за дно гидроцилиндра и снабжен каналами напора и слива рабочей жидкости, установлен внутри дополнительного гидроцилиндра, на конце которого установлен пуансон, причем дополнительный гидроцилиндр установлен в промежуточном гидроцилиндре и взаимодействует с ним через дно, при этом промежуточный гидроцилиндр имеет нагрузочное сопротивление, взаимодействующее с гидроцилиндром, и снабжен опорной площадкой, которая вынесена за периметр торца пуансона, при этом на скобе между губками зева, с возможностью перемещения, установлен ловитель с ручкой.

Опорная площадка дополнительного гидроцилиндра выполнена в виде съемной упорной втулки.

Нагрузочное сопротивление выполнено в виде пружинного кольца.

Ловитель подпружинен.

Повышение качества выпрессовки обеспечивается за счет того, что торцевая поверхность промежуточного гидроцилиндра за счет большей площади пуансона упорной втулки, которая наружным кольцом, опираясь на привалочную поверхность склепанных деталей, принудительно ориентирует втулку и через нее корпус гидроцилиндра относительно оси заклепки, что дает возможность исключить боковые смещения пуансона при его внедрении в заклепку. Это позволяет исключить разрушение пуансона и деталей соединения, что и обеспечивает надежность самого выпрессовщика и повышение качества выпрессовки.

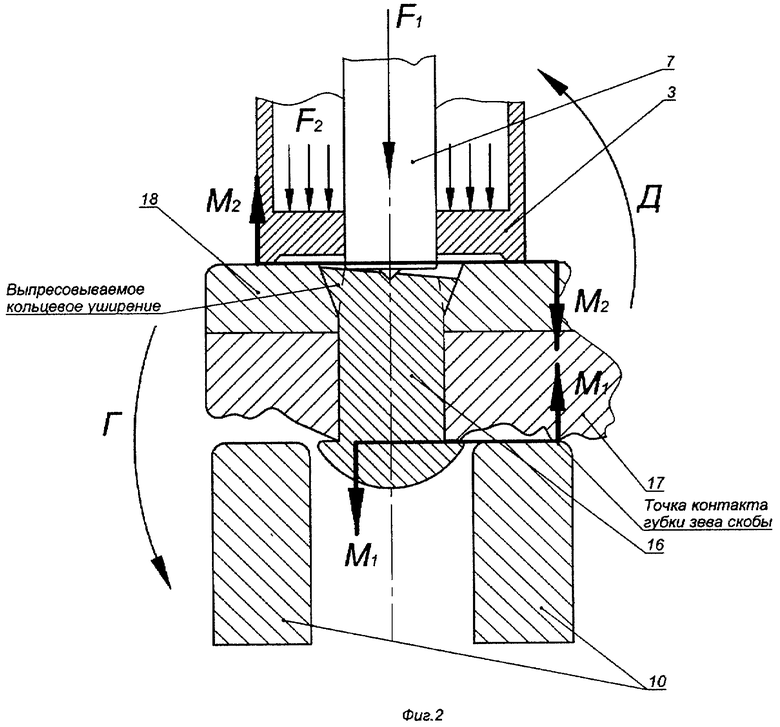

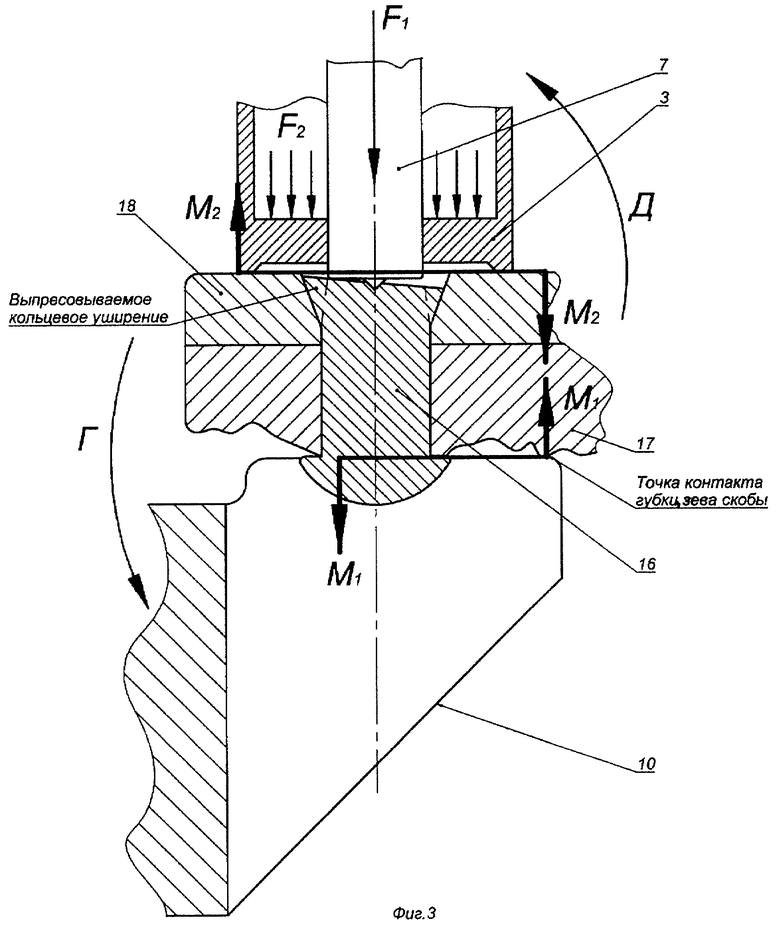

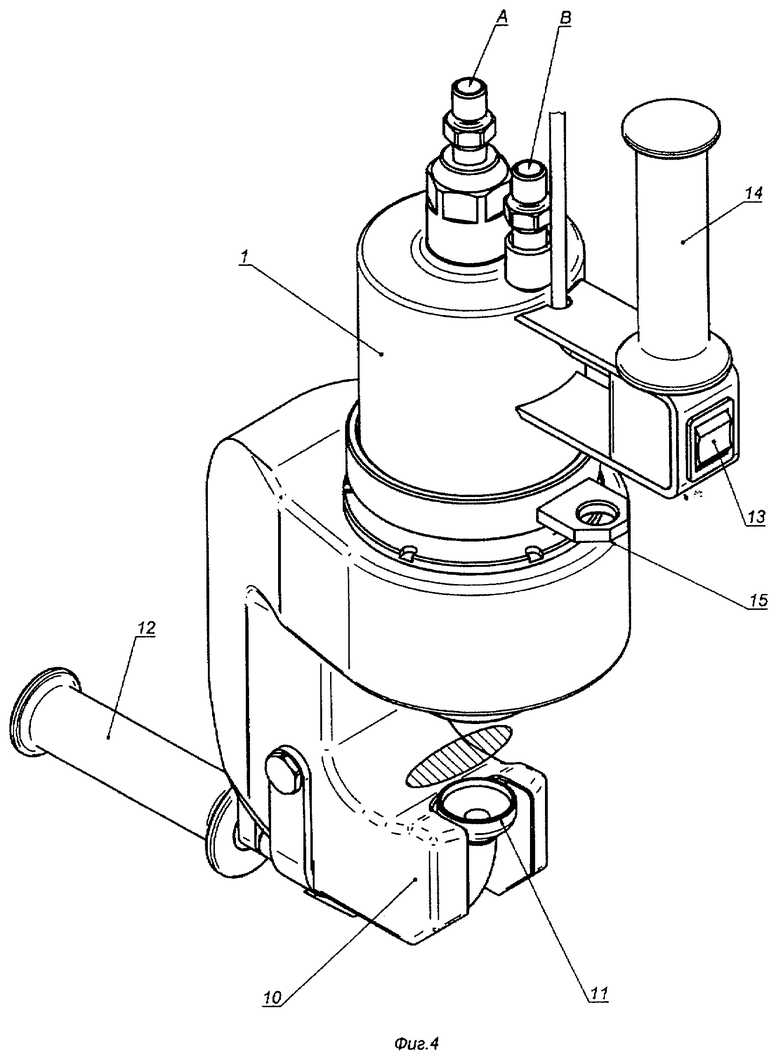

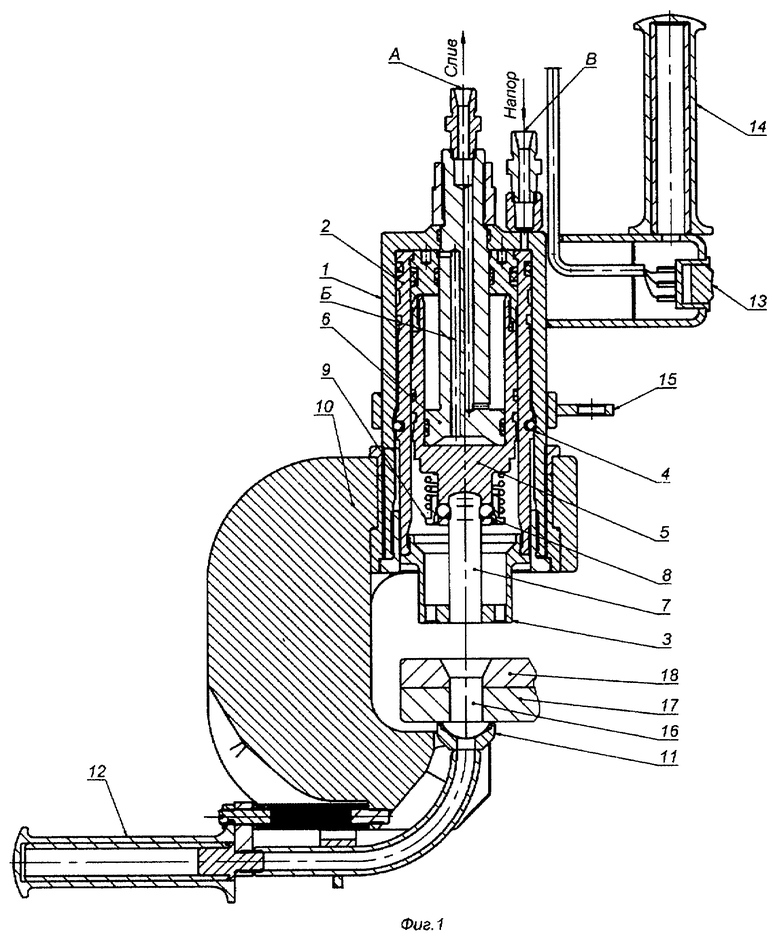

Конструкция изобретения поясняется чертежами, где на Фиг.1 показан разрез выпрессовщика, на Фиг.2 - схема действия сил и моментов сил при выпрессовке заклепки из заклепочного соединения с деформированными и непараллельными привалочными поверхностями и отклонениями от параллельности площадки выпрессовки самой заклепки, на Фиг.3 - тоже схема действия сил и моментов сил в перпендикулярной плоскости, на Фиг.4 показан общий вид выпрессовщика с указанием (заштрихованный эллипс) точек контакта губок зева скобы с ухом боковины тележки полувагона.

Выпрессовщик состоит из гидроцилиндра 1 (Фиг.1), дополнительного цилиндра 2 с упорной втулкой 3 и установленного в проточке утапливаемого пружинного кольца 4, внутреннего закрытого цилиндра 5, поршня 6, соединенного с гидроцилиндром 1 и имеющего подвижное герметичное соединение с внутренним цилиндром 5, сменного пуансона 7, установленного на продолжении внутреннего поршня 6 и удерживаемого за проточку шариками 8 замка, помещенными в отверстия продолжения внутреннего поршня 6 и удерживаемыми с другой стороны подпружиненным запорным кольцом 9. Для удобства работы гидроцилиндр 1 крепится в скобе 10 с возможность радиального поворота на 360 градусов. На скобе 10 шарнирно установлен подпружиненный ловитель 11 с ручкой 12, а на главном цилиндре 1 закреплена кнопка электроуправления 13, ручка 14 и шарнирный подвес 15. В зеве ловителя 11 условно помещена головка выпрессовываемой заклепки 16 заклепочного соединения боковины 17 и фрикционной планки 18.

Выпрессовщик работает следующим образом. Вывешенный на пружинном балансире (условно не показан) за шарнирный подвес 15 выпрессовщик подводится оператором за ручки 12 и 14 к заклепочному соединению боковины 17 и фрикционной планке 18 и ловителем 11 фиксируется на головке заклепки 16. Далее оператор нажимает большим пальцем руки на кнопку электроуправления 13 и удерживает ее, тем самым соединяя канал В напора рабочей жидкости с насосом, рабочая жидкость поступает под дно цилиндров 2, 5 и по каналу Б под неподвижный поршень 6. Развиваемым давлением цилиндры 2 и 5 смещаются, при этом по каналу А образуется слив. Поскольку цилиндр 2 имеет нагрузочное сопротивление - пружинное кольцо 4, которое упираясь в проточку главного цилиндра 1, препятствует смещению цилиндра 2, то первым смещается закрытый цилиндр 5 и закрепленный в нем пуансон 7. Оператор, визуально наблюдая за смещением пуансона 7, центрирует за ручку 14 выпрессовщик и через него пуансон 7 относительно центра заклепки 16. При достижении пуансоном 7 заклепки 16 в напорной магистрали В начинает возрастать давление, при этом цилиндр 2 преодолевает сопротивление пружинного кольца 4, сжимает его и сдвигается вместе с последним до упора прижимной втулкой 3 в фрикционную планку 18 с одной стороны, а с другой прижимает зев скобы 10 к поверхности боковины 17. При дальнейшем возрастании давления в напорной магистрали В пуансон 7 внедряется в тело заклепки 16 и выпрессовывает ее, при этом пуансон 7 вырезает конусную часть уширения тела заклепки, образуя кольцо (на Фиг.2. показано штрихом), и нанизывает его, а цилиндрическую часть вместе с головкой выталкивает из отверстия заклепочного соединения. Подпружиненный ловитель 11 в моменты выпрессовки заклепки смещается по радиусу оси крепления и удерживает заклепку за головку, предотвращая ее неуправляемый вылет (выстрел). Кроме того, по радиусу смещается и ручка 12, которую рукой удерживает оператор, получая тем самым, через руку, информацию о процессе выпрессовки. При внедрении пуансона в заклепку и поджатии зева скобы 10 к боковине 17, из-за непараллельности привалочной поверхности боковины 17 и плоскости заклепки 7, а также разности прочностных свойств материала заклепки и боковины и других причин, как правило, за редким исключением, на пуансоне 7 и контактирующей с боковиной 17 губкой зева скобы 10 развивается опрокидывающий момент сил Ml, который стремится сместить ось пуансона и ось выпрессовщика по стрелке Г, в сторону, противоположную точке контакта (Фиг.2). Усилие F2, развиваемое цилиндром 2, через прижимную втулку 3 на фрикционную планку 18 взаимосвязано через давление в напорном канале В с усилием F2 на пуансоне 7, т.е. чем больше усилие F1 на пуансоне 7, тем больше усилие F2 на прижимной втулке 3, а отношение рабочих площадей дополнительного цилиндра 2, внутреннего цилиндра 5 и поршня 6 рассчитано таким образом, что при любых ситуациях по давлению в канале В и ориентации наклона пуансона 7 относительно оси заклепки 16 на прижимной втулке 3 и точке контакта губки зева скобы 10 будет возникать заведомо больший момент сил М2, действующий в противоположную сторону моменту M1, принудительно выравнивающий ось пуансона, через него разворачивая ось выпрессовщика по стрелке Д и тем самым выставляя площадку контакта прижимной втулки 3 перпендикулярно фрикционной планке 18 (последняя заведомо, по определению условий работы, имеет перпендикулярную плоскость относительно оси заклепки 7). После выпрессовки заклепки оператор за ручку 12 поворачивает подпружиненный ловитель 11, освобождая выпрессованную заклепку 7, которая удаляется. Далее оператор переключает тем же пальцем кнопку электроуправления 13 на слив, при этом поток рабочей жидкости меняет направление и поступает в канал А, давит на обратную площадку цилиндра 5, смещает его до исходного положения, а он за выступ подхватывает и смещает в исходное положение цилиндр 2, при этом цилиндр 5 через шарики 8 за проточку смещает пуансон 7, с нанизанным кольцом от выпрессованной заклепки 16. При встрече упорной втулки 3 и кольца на пуансоне 7, кольцо автоматически снимается с пуансона 7, а пружинное кольцо 4 входит в контакт с проточкой гидроцилиндра 1. Цикл выпрессовки завершен.

Источники информации

1. OOO «ТРАНС-АТОМ», Каталог продукции, июль 2005 г.

2. Патент на полезную модель RU 72889, 2008 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫПРЕССОВЩИК ЗАКЛЕПОК | 2014 |

|

RU2572920C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС-СКОБА | 1969 |

|

SU242646A1 |

| Пресс для разборки заклепочных соединений | 1981 |

|

SU950476A1 |

| ПРОМЕЖУТОЧНОЕ БЕЗБОЛТОВОЕ КРЕПЛЕНИЕ РЕЛЬСОВ | 2020 |

|

RU2742395C1 |

| Клепальный станок | 1975 |

|

SU526432A1 |

| УСТРОЙСТВО ДЛЯ КЛЕПКИ ПАКЕТОВ | 2008 |

|

RU2387517C2 |

| Устройство для клепки | 1985 |

|

SU1297980A1 |

| Клепальный пресс | 1977 |

|

SU749531A2 |

| Пресс-скоба для срезания заклепок | 1989 |

|

SU1789318A1 |

| Сверлильно-клепальный автомат | 1989 |

|

SU1660828A1 |

Изобретение относится к оборудованию, предназначенному для выпрессовки заклепок переносным гидравлическим оборудованием. Выпрессовщик содержит гидроцилиндр, поршень, пуансон, скобу с зевом и губками. Он снабжен дополнительным гидроцилиндром и промежуточным гидроцилиндром. Внутри дополнительного гидроцилиндра установлен поршень, закрепленный за дно гидроцилиндра и снабженный каналами напора и слива рабочей жидкости, а на конце - пуансон. Дополнительный гидроцилиндр установлен в промежуточном гидроцилиндре и взаимодействует с ним посредством дна. Промежуточный гидроцилиндр имеет нагрузочное сопротивление, взаимодействующее с гидроцилиндром, и снабжен опорной площадкой. Опорная площадка вынесена за периметр торца пуансона. На скобе между губками зева с возможностью перемещения установлен ловитель с ручкой. В результате обеспечивается повышение качества выпрессовки и надежности выпрессовщика. 3 з.п. ф-лы, 4 ил.

1. Выпрессовщик заклепок, содержащий гидроцилиндр, поршень, пуансон, скобу с зевом и губками, отличающийся тем, что он снабжен дополнительным гидроцилиндром, внутри которого установлен поршень, закрепленный за дно гидроцилиндра и снабженный каналами напора и слива рабочей жидкости, а на конце - пуансон, промежуточным гидроцилиндром, в котором установлен дополнительный гидроцилиндр, взаимодействующий с упомянутым промежуточным гидроцилиндром посредством дна, при этом промежуточный гидроцилиндр имеет нагрузочное сопротивление, взаимодействующее с гидроцилиндром, и снабжен опорной площадкой, которая вынесена за периметр торца пуансона, а на скобе между губками зева с возможностью перемещения установлен ловитель с ручкой.

2. Выпрессовщик по п.1, отличающийся тем, что опорная площадка промежуточного гидроцилиндра выполнена в виде съемной упорной втулки.

3. Выпрессовщик по п.1, отличающийся тем, что нагрузочное сопротивление выполнено в виде пружинного кольца.

4. Выпрессовщик по п.1, отличающийся тем, что ловитель подпружинен.

| Способ дуплексного радиотелеграфирования | 1946 |

|

SU72889A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС-СКОБА | 0 |

|

SU242646A1 |

| Камера для микрохирургических процедур | 1984 |

|

SU1738846A1 |

| US 2005081354 А1, 21.04.2005 | |||

| US 4365401 А, 28.12.1982. | |||

Авторы

Даты

2011-04-20—Публикация

2010-02-09—Подача