Данное изобретение относится к способу производства текстурированных листов Fe-Si, имеющих превосходные магнитные характеристики, которые будут использоваться для изготовления электрических устройств.

Как известно, текстурированные магнитные листы используются, главным образом, для производства магнитных сердечников электрических трансформаторов.

Коммерчески доступные продукты классифицируются на основе их магнитных свойств (как определено согласно правилу UNI EN10107). Такие магнитные характеристики связаны со специфической кристаллической структурой продукта, демонстрирующей анизотропную кристаллографическую текстуру ({110} <001>) и макроскопический размер зерен (от мм до см).

Для того чтобы получить такие структуры, необходимо осуществить особенно длительные, сложные и очень дорогие производственные циклы, для чего потребуется высокая степень контроля способа. Для всех показателей, но особенно для более тонких толщин (то есть <0,30 мм) и продуктов с магнитной индукцией в единицах тесла при приложенном поле 800 A/м B800 и выше, как физические, так и магнитные особенности процесса являются особенно критическими параметрами, в результате чего в значительной степени влияют на стоимость изделия.

Все современные технологии для производства текстурированного магнитного листа используют преимущества одной и той же металлургической стратегии для того, чтобы получить максимально выраженную текстуру Госса в готовых листах, что достигается способом вторичной ориентированной рекристаллизации, вследствие распределения второй и/или сегрегационной фазы. Вторые не металлические фазы и сегрегирующие агенты играют критическую роль для контроля (замедления) движения границы зерна во время конечной стадии отжига, реализую ориентационно селективный процесс вторичной рекристаллизации.

Например, согласно EP 0125653, EP 098324, EP 0411356 ингибирующими элементами являются, главным образом, сульфид марганца и нитрид алюминия (MnS + AlN).

Вышеописанная технология, однако, имеет недостаток вследствие наличия характерной микроструктуры сляба, имеющей крупные зерна, получаемые во время процесса затвердевания.

Эти зерна, из-за пониженной подвижности границы зерна, являющейся результатом наличия кремния в сплаве, предотвращается полную рекристаллизация в процессе, приводят к микроструктурной гетерогенности, в свою очередь, давая в результате зоны внутри конечного продукта, при этом наблюдается зерно мелкое и не подвергнутое правильной вторичной рекристаллизации (так называемые полосы), что приводит к ослабленным магнитным характеристикам.

За последнее время развивались новые технологии литья стали, направленные на то, чтобы обеспечить способы еще более компактные, гибкие и в дальнейшем понижающие стоимость производства. Инновационная технология, преимущественно используемая для производства трансформаторных листов, представляет собой литье тонкого сляба, характеризующееся непрерывной разливкой длинных фрагментов с непосредственно типичными толщинами обычных брусковых заготовок, и вполне подходящих для реализации способов прямой прокатки, соединенных в непрерывной последовательной с литьем сляба, прохождением в непрерывных туннельных печах для нагревания литых фрагментов, и окончательной прокаткой в смотанные полосы. Литье при пониженной толщине ограничивает общее количество механической деформации приложенной при горячей прокатке, которое, в свою очередь, приводит к большему проявлению вышеуказанного недостатка. Сохранение нерекристаллизованных зон - одна из главных проблем, относящихся к производственным технологиям, начинающимся с тонких слябов.

Все технологии для промышленного производства текстурированного магнитного листа, основанные на литье сляба или слитка металла, имеют общее в том, что уменьшение толщины, начиная с литого сляба или слитка до тонкой полосы (конечного продукта), осуществляется первой горячей прокаткой и затем второй холодной прокаткой со степенью обжатия при горячей прокатке в пределах от 90% до 99% и обычно более низкими степенями полного обжатия при холодной прокатке (85-90%).

Было предложено много технологий для того, чтобы увеличить величину и гомогенность рекристаллизации полосы в горячем состоянии для производства указанных сталей, на основе, например, специфических условий горячей прокатки. Среди наиболее новых из вышеуказанного, например, в WO 2010/057913 описывается способ, в котором слябы подвергают горячей прокатке с регулируемой температурой и степенью обжатия при черновой обработке в соответствии с температурой заготовки во временном интервале между черновой и чистовой (конечной) прокаткой. В US 2008/0216985 A1 описан специальный цикл для производства полосы в горячем состоянии, с применением высокого уровня обжатия в первой клети при чистовом проходе. В EP 2147127 описывается способ, в котором не требуется нагрева литого сляба перед прокаткой, и первая стадия горячей прокатки проводится при температуре ниже, чем у центральной части сляба.

Согласно настоящему изобретению, когда холодная деформация применяется без горячего отжига полосы, получается специфическая микроструктурная гомогенность полосы, предотвращая, таким образом, дефект, являющийся результатом гетерогенности размеров зерна в пределах отожженной холоднокатаной стали и присутствия полос внутри конечного продукта.

Как это хорошо известно специалистам в этой области техники, кроме того, исключение стадии горячего отжига полосы в производственном цикле представляет в том случае, когда это возможно, во-первых, возможность для того, чтобы снизить производственные затраты (то есть энергетические затраты, с увеличением производительности и физического выхода), хотя считается необходимым с целью улучшения поверхности проведение способа непрерывной обработки струей песка и/или химического травления для того, чтобы окалина/окисленный материал, полученный при горячей прокатке, был удален с поверхности полосы перед обработкой холодной прокаткой. В способах, включающих горячий отжиг полосы, обычно оба способа (непрерывные линии отжига и травления), проводятся на одних тех же линиях.

Объектом настоящего изобретения является инновационный способ для производства текстурированного магнитного листа и намерение решения проблемы негативного влияния на качественные характеристики изделия и магнитные и физические параметры известных производственных способов, в результате неполной и гетерогенной рекристаллизации горячекатаных полос, которая является обычной для указанных изделий.

Данное изобретение предлагает иной, чем описывается в современном уровне техники, производственный цикл, основанный на толщине горячекатаной полосы >3,5 мм, и очень высокое полное обжатие в холодном состоянии от толщины горячей полосы до конечной толщины изделия (>90%) без применения горячего отжига катаной стали. Указанный цикл приводит к очень большому количеству деформационных сетчатых дефектов, вплоть до критической лимитирующей плотности, посредством чего в последовательном отжиге полосы активируется очень гомогенный процесс рекристаллизации структуры катаной стали. Авторы настоящего изобретения были в состоянии продемонстрировать, что для того, чтобы эффективным и надежным путем был получен указанный результат, недостаточно подразделить степень холодной деформации на многие стадии, разделяемые промежуточным отжигом, но необходимо увеличить толщину горячей полосы до толщины более чем 3,5 мм и применить степень обжатия в холодном состоянии с величиной более чем 90% без отжига горячей полосы.

Способ особенно эффективен для технологий, в которых лимитируется полное обжатие, начинающейся с размера в состоянии литья (например, для тонкого сляба), и в любом случае это позволяет производить магнитные листы с превосходными характеристиками и качественными параметрами выше, чем обычные методы.

Обычно для получения текстурированного листа производят нагретые полосы с толщиной от 2,0 мм до 2,5 мм; фактически обычно считается, что в промышленных производственных способах предпочтительнее катаная сталь малой толщины, чтобы ограничить коэффициент обжатия в холодном состоянии, из-за очевидных причин стоимости способа (тенденция направлена на производство горячих полос меньшей толщины), также и для производства электрических сталей EP 1662010A1). В JP 60059045 и JP 6207220 ясно описано применение определенного коэффициента обжатия в холодном состоянии для производства ультратонкого листа (толщина ≤0,25 мм) с превосходными магнитными характеристиками в результате использования горячей полосы с максимальной толщиной около 3 мм.

В противоположность к общей тенденции, данное изобретение включает подготовку горячей полосы с толщиной значительно больше, чем обычно известно для этих материалов. Авторы фактически были в состоянии проверить проведенными экспериментами, что при таком подходе были получены улучшенные и более надежные магнитные характеристики для конечного изделия. Такой результат, вероятно, является следствием более гомогенной микроструктуры отжигаемых полупродуктов конечной толщины. Авторы предлагают как последующий объект настоящего изобретения специфический вариант способа, позволяющий дальнейшее сокращение издержек производства, основанный на обработке горячеобработанных полос большой толщины, включающий разматывание полосы, деформацию в холодном состоянии посредством одновременно работающих одной или более прокатных клетей, отжиг деформированных полос, с возможной последующей холодной прокаткой посредством одновременно работающих одной или более прокатных клетей и с последующим сматыванием, для отправки в последующие стадии обработки.

Вышеупомянутое группирование холодной прокатки и отжига позволяет значительно сократить стоимость производства, так что предложенный способ является более экономичным, чем используемые в настоящее время, и в то же самое время гарантирует самое высокое качество изделия.

Согласно данному изобретению возможно установить определенные режимы способа, неизвестные согласно современному состоянию техники, позволяющие получить изделия с превосходными магнитными характеристиками, гарантирующие высокую степень надежности окончательных результатов и превосходную стабильность функциональных характеристик продукта, и высокие выходы производства.

Объектом настоящего изобретения является способ производства текстурированной магнитной стали, в котором кремниевая сталь подвергается литью, кристаллизации и последовательно подвергается необязательному нагреванию, горячей прокатке, холодной прокатке, отжигу, при этом:

- химический состав стали в масс.% представляет собой:

Si от 2,0% до 5,0%, C до 0,1%, S от 0,004% до 0,040%, Cu до 0,4%, Мn до 0,5%, Cu+Mn в пределах до 0,5%, необязательный N от 0,0030% до 0,0120%, необязательный Al от 0,0100% до 0,0600%, остальное Fe и неизбежные примеси;

- сталь кристаллизуется в виде сляба или слитка металла толщиной 20 мм или более, и подвергается горячей прокатке при температуре от 1350 до 800°C, c получением горячекатаных толстых полос (штрипсов) толщиной 3,5-12,0 мм;

- горячекатаная полоса, без отжига, подвергается холодной прокатке с общим коэффициентом обжатия от 90% до 98%, причем холодная прокатка выполняется согласно следующему плану:

(1) первая холодная прокатка с коэффициентом обжатия от 20% до 60% при температуре от 30°C до 300°C,

(2) отжиг при температуре от 800°C до 1150°C в течение от 30 с до 900 с,

(3) вторая холодная прокатка до конечной толщины при коэффициенте обжатия от 70% до 93%, за один или несколько проходов, с возможным отжигом при температуре от 800°C до 1150°C в течение от 30 с до 900 с.

В варианте реализации способа в соответствии с данным изобретением горячекатаная полоса подвергается в линии и непрерывно следующим обработкам: однонаправленная (нереверсивная) холодная прокатка с помощью одной или нескольких последовательных прокатных клетей, посредством помещения между прокатными валками со смазкой в виде эмульсии масло-в-воде с концентрацией 1-8%; отжиг; охлаждение; и, необязательно, последующая холодная прокатка посредством использования одной или более клетей холодной прокатки.

Упомянутая полоса после первой холодной прокатки отжигается и затем охлаждается со скоростью охлаждения 25°C/с от 900-800°C до температурного диапазона 900-300°C.

Упомянутая полоса после холодной прокатки до конечной толщины 0,15-0,50 мм непрерывно отжигается для первичной рекристаллизации, осуществляемой внутри одного или более кожухов для отжига под контролируемой атмосферой, так чтобы понизить среднее содержание углерода в полосе на величину ниже чем 0,004% увеличить среднее содержание кислорода в полосе на величину от 0,020 до 0,100% и необязательно увеличить среднее содержание азота в полосе до максимум 0,050%.

Общий коэффициент обжатия в горячем состоянии (при T>800°C), относящийся к литому продукту в форме слябов или слитков металла во время горячей прокатки, ниже, чем общий коэффициент холодного обжатия (T<300°C), относящийся к стадиям с последовательной холодной прокаткой до конечной толщины.

В химический состав стали согласно данному изобретению могут далее включаться, по крайней мере, один из элементов ниобий + ванадий + цирконий + тантал + титан + вольфрам с содержанием до 0,1%, по крайней мере, один металл из хрома + никеля + молибдена с содержанием до 0,4%, по крайней мере, один элемент из олова + сурьма с содержанием до 0,2% и, по крайней мере, один из висмута + кадмия + цинка с содержанием до 0,01%.

Первая холодная прокатка проводится с использованием рабочих валков с диаметром от 150 мм до 350 мм, при температуре полосы от 30 до 300°C и с прикладыванием определенного усилия прокатки менее чем 500 Н/мм2.

Вторая холодная прокатка выполняется в один или более проходов при температуре, равной или ниже чем 180°C, с двумя или более последовательно расположенными прокатными клетями.

Предложенный способ применим и выгоден для всех известных технологий для производства горячих полос литьем слитков или слябов металла. В частности, способ представляется выгодным для литья тонких слябов (толщиной до 100 мм). В этих случаях фактически известно, что из-за ограниченного уровня горячей деформации, применяемого к затвердевшим слябам вплоть до конечного изделия, в отличие от литья с обычной толщиной (выше чем 100 мм), горячекатаные полосы характеризуются как имеющие повышенную рекристаллизационную гетерогенность, обычно неустранимую при применяемых степенях деформации в холодном состоянии.

Что касается легирующих элементов, определенных как необходимые для данного изобретения, чтобы получить продукты с желаемыми характеристиками, необходимо привести следующие соображения.

Содержание кремния ниже чем 2,0% является неподходящим из-за низкого удельного электрического сопротивления сплава и тенденции к формированию аустенитной фазы во время конечного отжига, и также в присутствии низкого содержания углерода, в то время как содержание кремния выше чем 5% приводит к слишком высокой механической хрупкости конечных продуктов, несовместимой с пользовательскими требованиями.

Содержание углерода в сплаве выше чем 0,1% неудобно, так как конечные продукты должны содержать очень низкое количество углерода (обычно <30 ppm), и становится слишком продолжительным время, необходимое для обезуглероживания листов с конечной толщиной.

Во время заявленного цикла запланированной горячей обработки используются медь и марганец для формирования сульфидов в металлической матрице для контроля движения границ кристаллических зерен. Содержание марганца выше, чем 0,5%, меди, равное 0,4% или марганца + меди выше чем 0,5% не подходят, потому что приводят к неустойчивости конечных магнитных характеристик, вероятно из-за явлений сегрегирования и формирования распределенного осадка в критически гетерогенной матрице.

Для образования сульфидов меди и марганца используется сера. Содержание ее ниже чем 0,004% недостаточно для выделения объемной доли второй фазы, необходимой для контроля микроструктуры, что приводит к магнитной нестабильности конечных продуктов. Содержание выше чем 0,040% в конце концов, бесполезно и может привести к сегрегациям, вредным для механической обработки, и формированию распределенного осадка в критически гетерогенной матрице.

Алюминий присутствует в количестве до 0,060% для того, чтобы регулировать распределение нитридов во время производственного цикла. Содержание выше, чем указанное значение, является вредным для конечных магнитных характеристик, вероятно, из-за сегрегационных явлений. Заявлено, что содержание азота в сплаве должно быть в диапазоне от 0,003% до 0,0120%. Значения ниже чем 0,003%, в конце концов, не подходят и могут приводить к проблемам в промышленном производстве. Содержание выше, чем указанное, может приводить к трудностям при использовании типичных технологий производства для индустриальной стали, и может быть причиной поверхностных дефектов на полосах.

Повышенная тенденция к рекристаллизации и повышенная гомогенность структуры зерна продукта конечной толщины, обеспечиваемые заявляемыми режимами способа, позволяют получить превосходные магнитные характеристики, не выполняя при этом вторую холодную прокатку при температурах выше чем 180°C (так называемое межпроходное старение в теплом состоянии). Кроме того, в результате первой холодной прокатки и последующего отжига, механические свойства полос, подвергаемых второй холодной прокатке (пластичность), позволяют проводить вторую холодную прокатку последовательно в прокатном стане нереверсивного типа (высокопроизводительный тандем-стан) с соответствующим преимуществом для издержек производства.

Что касается предшествующих технологий, не существует промышленных производств магнитных листов, начинающихся непосредственно с литья полосы, и из научной и патентной литературы известно, что одной из главных проблем металлургического способа для указанного технологического типа является высокая хрупкостью горячекатаных полос, приводящая к серьезным проблемам для физического объема производства во время последовательных этапов обработки конечного продукта в промышленном переделе, при этом одной из наиболее критических проблем является стадия холодной прокатки. По этой причине, в соответствии с научной и патентной литературой, были предложены решения, основанные на применении значительной степени горячей деформации в одной линии с литьем полосы, лимитирующие таким образом толщину прокатанной полосы перед холодной прокаткой. Если и когда будут решены вышеуказанные проблемы, связанные с производством непосредственно из литых и горячекатаных полос с толщиной не ниже чем 3,5 мм, тогда, согласно мнению авторов данного изобретения, предложенный метод также может быть успешно применен в технологиях отливки полосы.

До настоящего времени данное изобретение было описано в общих чертах, и нижеследующими иллюстративными, но не ограничивающими примерами, оно будет описано в соответствии с выбранными воплощениями, для обеспечения лучшего понимания особенностей, сферы, преимуществ и применений изобретения.

ПРИМЕР 1

Были приготовлены три сплава с различными составами, как показано в Таблице 1. Из указанных сплавов были изготовлены опытные слябы толщиной 40 мм.

Все эти пластины были подвергнуты горячей прокатке согласно следующей процедуре: нагревание до 1360°C и выдерживание при этой температуре в течение 15 минут, затем горячая прокатка до толщины 6,0 мм.

Затем указанные горячекатаные полосы были подвергнуты холодной прокатке до толщины 2,2 мм, с использованием в качестве смазки 5%-ной эмульсии типа "вода-масло", непрерывно отожжены при 1000°C в течение 30 секунд, охлаждены на воздухе до 900°C и затем охлаждены в воде до 300°C в течение 15 секунд и, наконец, снова охлаждены на воздухе до температуры внешней среды. Полученные таким образом прокатанные полосы были затем подвергнуты холодной прокатке до толщины 0,3 мм, с общим коэффициентом обжатия 95%, последовательно отожжены в обезуглероживающей атмосфере при 850°С в течение 300 секунд, что приводит к снижению содержания углерода ниже 0,003%, и повышению среднего содержания кислорода примерно до 0,08%. Затем на прокатанных полосах был нанесен отжиговый сепаратор на основе MgO, и был проведен статический отжиг до 1210°С.

В Таблице 2 приведены магнитные характеристики, измеренные для образцов из трех различных экспериментальных сплавов согласно разработанной процедуре. (B800 - индукция в единицах тесла при приложенном поле 800 A/м, P17 - магнитные потери, измеренные в ваттах на кг при рабочей индукции 1,7 тесла, GS - среднее значение размера зерна (площадь поверхности) конечного продукта).

ПРИМЕР 2

Сплав, содержащий кремний 3,2%, углерод 0,05%, марганец 0,23%, медь 0,15%, алюминий 0,032%, сера 0,01%, азот 0,0081%, титан 0,003%, ниобий 0,002%, цирконий 0,001%, олово 0,092%, хром 0,032%, никель 0,012%, молибден 0,010%, был кристаллизован в форме слябов толщиной 50 мм, и набор полученных образцов нагревался при 1120°C в течение приблизительно 20 минут и прокатывался в горячем состоянии до различной толщины; указанные образцы последовательно были подвергнуты холодной прокатке на реверсивном прокатном стане, используя в качестве смазки 2%-ую эмульсию вода-масло, согласно схеме Таблицы 3, в которой приведены средние промежуточные значения толщин, используемых в отдельных тестах. Затем все полученные прокатанные слябы были подвергнуты промежуточному отжигу в атмосфере сухого азота при 1100°C в течение 90 с, с последующим воздушным охлаждением до 860°C и затем водяному охлаждению от 860°C до 300°C в течение от 12 до 18 секунд. Отожженные прокатанные полосы затем были подвергнуты холодной прокатке во второй раз до конечной толщины (Общий коэффициент обжатия в холодном состоянии RR относится к общему коэффициенту обжатия); толщины и коэффициенты обжатия, использовавшиеся в различных тестах, приведены в Таблице 3. Каждая в отдельности прокатанная полоса с конечной толщиной затем были подвергнуты обезуглероживанию и азотированию, чтобы понизить содержание углерода ниже 0,003% и установить содержание азота в листе в пределах от 0,0150% до 0,024%. В конце обработки для всех листов содержание кислорода составляло от 0,075% до 0,0950%. В конце обработки на всех листах был применен сепаратор отжига на основе MgO, и был проведен статический отжиг до 1210°С. Как видно из приведенных данных, с применением инструкций в соответствии с изобретением, возможно получить продукты с превосходными магнитными характеристиками.

ПРИМЕР 3

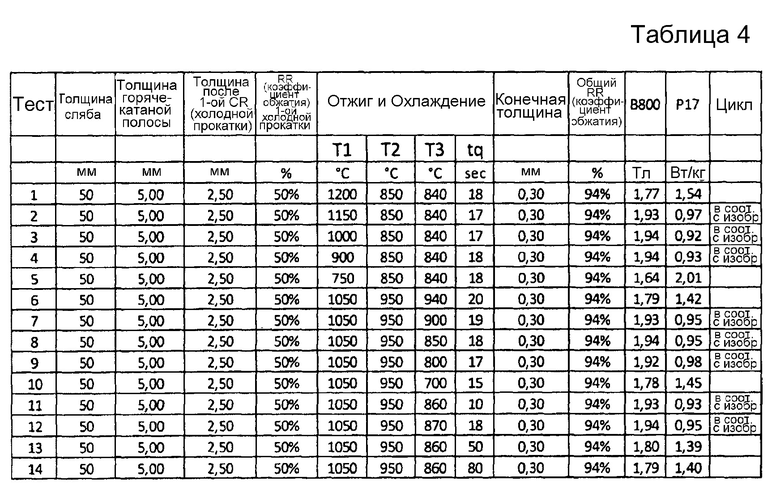

Несколько слябов 50 мм толщины из сплава, используемого в тесте, описанном в предыдущем примере, отжигались при 1200°C в течение 20 минут и затем подвергалась горячей прокатке до толщины 5 мм. Произведенные таким образом прокатанные пластины последовательно были подвергнуты холодной прокатке до толщины 2,5 мм и подвергнуты различным горячим обработкам при температуре томления T1, с возможным вторым последующим томлением при температуре T2 (двойное томление), с начальной ускоренной температурой охлаждения T3 и продолжительностью обработки tq в температурном диапазоне от T3 до 300°C согласно режиму тестирования, приведенному в таблице 4. Отожженные прокатанные слябы затем были подвергнуты холодной прокатке до толщины 0,30 мм, и впоследствии подвергнуты стадии обезуглероживающего и азотирующего отжига. Во всех тестах содержание углерода было снижено ниже 0,003%, и во все образцы пластин был введен азот в количестве от 0,020% до 0,025%. В конце обработки для всех листах измеренное содержание кислорода составляло приблизительно 0,08%. В конце обработки для всех листов проводился статический отжиг при 1180°С с использованием сепаратора отжига на основе MgO. Полученные результаты приведены в Таблице 4 (в таблице - CR означает холодную прокатку, RR означает коэффициент обжатия, Цикл означает цикл, tq означает время охлаждения).

ПРИМЕР 4

Сплав, содержащий кремний 3,1%, углерод 0,073%, марганец 0,076%, медь 0,090%, сера 0,028%, титан 0,002%, ниобий 0,001%, вольфрам 0,002%, олово 0,100%, хром 0,012%, никель 0,010%, молибден 0,009%, был кристаллизован в форме слябов толщиной 200 мм, и набор полученных пластин нагревался при 1400°С в течение приблизительно 30 минут, и прокатывался до толщины 6 мм. Приготовленные таким образом слябы в непрерывной последовательности были подвергнуты ряду стадий холодной прокатки и отжига, используя экспериментальный аппарат. Непрерывно выполненная последовательность обработки приведена в таблице 5. Детально последовательный способ характеризуется двумя проходами холодной прокатки с 7%-ной смазочной эмульсией типа "вода-в-масле", для того чтобы понизить толщину листов с 4 мм до 1,8 мм, затем последовательно проведены стадия отжига при 980°C в течение 30 секунд (T1), воздушного охлаждения до 850°C (T3) и отжигу в воде с 850°C до 300°C в течение 16 секунд (tq), после этого, в быстрой последовательности, стадия второй холодной прокатки от 1,8 мм до 0,35-миллиметровой толщины мм за 4 прохода.

Описанная последовательность повторяется, начиная с 8 горячекатаных листов той же производственной серии.

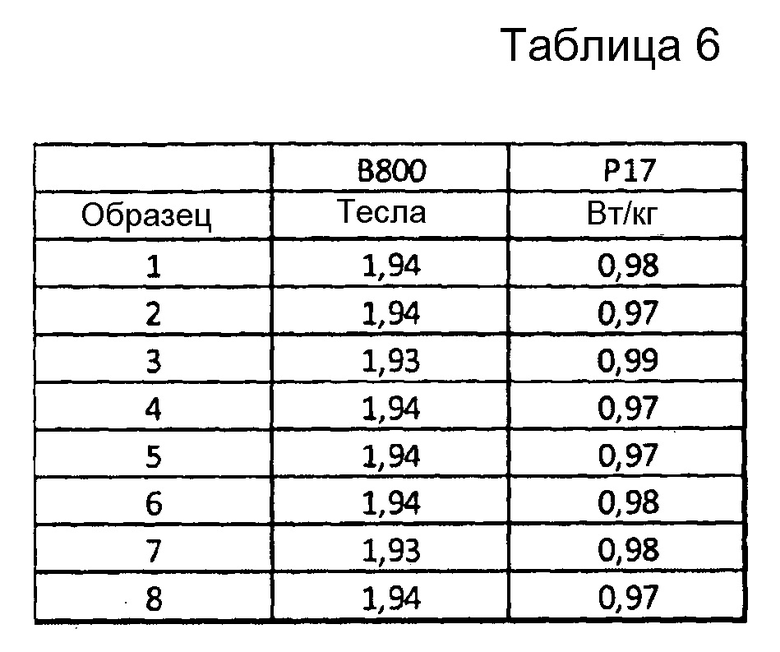

Все произведенные таким образом холоднокатаные листы затем были отожжены в обезуглероживающей атмосфере при 850°C в течение 300 секунд с уменьшением содержания углерода ниже 0,003% и повышением среднего содержания кислорода до приблизительно 0,08%. Впоследствии на всех листах был нанесен отжиговый сепаратор на основе MgO, и был проведен статический отжиг при 1210°С. К концу способа для полученных листов были определены магнитные характеристики в соответствии с обычным стандартным правилом, и полученные результаты приведены в таблице 6. Полученные листы показали, что они имеют превосходное, стабильное и надежное магнитное качество.

ПРИМЕР 5

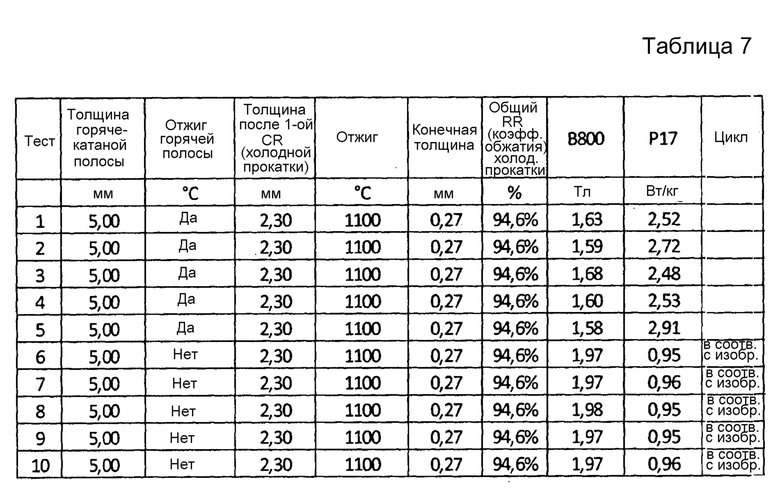

Сплавов, содержащий кремний 2,1%, углерод 0,04%, марганец 0,10%, медь 0,10%, алюминий 0,022%, сера 0,02%, азот 0,010%, титан 0,003%, ниобий 0,001%, олово 0,015%, висмут 0,005% был кристаллизован в форме слябов толщиной 225 мм, и набор произведенных слябов нагревался при 1420°C в течение приблизительно 20 минут и проводилась горячая прокатка до толщины 4 мм в диапазоне температур от 1310°C до 920°C; группа (5 образцов) горячекатаных полос была отожжена в течение 120 секунд при 1100°C под атмосферой азота, и затем прокатана в холодном состоянии до толщины 2,3 мм, в то время как другая группа (другие 5 образцов) была прокатана в холодном состоянии без горячего отжига полосы. Все полученные таким образом листы впоследствии были подвергнуты промежуточному отжигу при 1130°C в течение 90 с под атмосферой сухого азота, с последующим охлаждением на воздухе до 870°C и с последующим отжигом в воде от 870°C до 300°C в течение от 12 до 18 с.

Затем отожженные прокатанные листы были прокатаны в холодном состоянии во второй раз до толщины 0,27 мм. После этого все прокатанные листы с конечной толщиной были быстро подвергнуты обезуглероживающей обработке при 850°C в течение 150 секунд под увлажненной атмосферой 75% H2 - 25% N2 с точкой росы, равной 69°C. В конце обработки на всех листах был нанесен отжиговый сепаратор на основе MgO, и был проведен статический отжиг до 1210°С.

Полученные результаты приведены в Таблице 7.

Изобретение относится к области металлургии. Для повышения магнитных характеристик полосы способ включает отливку кремнистой стали, содержащей в мас.%: Si 2,0-5,0, С до 0,1, S 0,004-0,040, Cu до 0,4, Mn до 0,5, сумма Cu+Mn до 0,5, в виде сляба или слитка толщиной, равной или более 20 мм, горячую прокатку при 1350-800°C с получением полосы толщиной между 3,5 и 12,0 мм, холодную прокатку полосы с общим коэффициентом обжатия не ниже 90 и не выше 98%, при этом первую холодную прокатку ведут с коэффициентом обжатия между 20 и 60% при температуре, лежащей в пределах между 30 и 300°C, затем проводят отжиг при температуре 800-1150°C в течение 30-900 с и проводят вторую холодную прокатку до конечной толщины с коэффициентом обжатия 70-93% в один или несколько проходов. 2 н. и 14 з.п. ф-лы, 7 табл., 5 пр.

1. Способ производства текстурированной магнитной полосы, включающий отливку кремнистой стали, её кристаллизацию в виде сляба или слитка и последовательные необязательный нагрев, горячую прокатку, холодную прокатку и отжиг, при этом

отливают сталь, содержащую, в мас.%:

Si 2,0 - 5,0, С до 0,1, S 0,004 - 0,040, Cu до 0,4, Mn до 0,5, при этом совместно Cu+Mn до 0,5, необязательно N 0,0030-0,0120, необязательно Al 0,0100-0,0600, необязательно:

по меньшей мере один из элементов, выбранный из ниобия, ванадия, циркония, тантала, титана, вольфрама до 0,1,

по меньшей мере один из элементов, выбранный из хрома, никеля, молибдена до 0,4,

по меньшей мере один из элементов, выбранный из олова, сурьмы до 0,2, и

по меньшей мере один из элементов, выбранный из висмута, кадмия, цинка до 0,01,

остальное - Fe и неизбежные примеси, причем

сляб или слиток имеет толщину, равную или больше 20 мм, горячую прокатку осуществляют в диапазоне температур 1350-800°С с получением горячекатаной полосы толщиной между 3,5 и 12,0 мм,

холодную прокатку горячекатаной полосы проводят с общим коэффициентом обжатия не ниже 90 и не выше 98% в следующей последовательности:

(1) первую холодную прокатку полосы проводят с коэффициентом обжатия между 20 и 60%, при температуре, лежащей в пределах между 30 и 300°С,

(2) затем проводят отжиг при температуре между 800 и 1150°С в течение времени между 30 и 900 с,

(3) вторую холодную прокатку полосы проводят до конечной толщины с коэффициентом обжатия между 70 и 93% при по меньшей мере одном проходе и с необязательным отжигом при температуре между 800 и 1150°С в течение времени между 30 и 900 с.

2. Способ по п. 1, в котором полосу после первой холодной прокатки отжигают и затем охлаждают от начальной температуры, лежащей между 900 и 800°С, со скоростью охлаждения выше 25°С/с до в диапазоне температур 900-300°С.

3. Способ по п. 1 или 2, в котором полосу после холодной прокатки до конечной толщины, лежащей между 0,15 и 0,50 мм, непрерывно отжигают для первичной рекристаллизации в по меньшей мере одной камере для отжига с контролируемой атмосферой с обеспечением понижения среднего содержания углерода в полосе до менее 0,004%, увеличения среднего содержания кислорода в полосе до значений между 0,020 и 0,100% и, необязательно, увеличения среднего содержания азота в полосе до максимум 0,050%.

4. Способ по п. 1 или 2, в котором общий коэффициент обжатия при горячей прокатке при Т>800°С сляба или слитка во время горячей прокатки ниже, чем общий коэффициент обжатия при холодной прокатке при Т<300°С при последующей холодной прокатке полосы до конечной её толщины.

5. Способ по п. 1 или 2, в котором первую холодную прокатку проводят с использованием рабочих валков, имеющих диаметр между 150 и 350 мм, при температуре полосы между 30 и 300°С и с приложением натяжения полосы менее 500 Н/мм2.

6. Способ по п. 3, в котором первую холодную прокатку полосы проводят с использованием рабочих валков, имеющих диаметр между 150 и 350 мм при температуре полосы между 30 и 300°С и с приложением натяжения полосы менее 500 Н/мм2.

7. Способ по п. 4, в котором первую холодную прокатку полосы проводят с использованием рабочих валков, имеющих диаметр между 150 и 350 мм при температуре полосы между 30 и 300°С и с приложением натяжения полосы менее 500 Н/мм2.

8. Способ по любому из пп. 1, 2 или 6, 7, в котором вторую холодную прокатку полосы проводят при по меньшей мере одном проходе при температуре, равной или менее 180°С.

9. Способ по п. 3, в котором вторую холодную прокатку полосы проводят при по меньшей мере одном проходе при температуре, равной или менее 180°С.

10. Способ по п. 4, в котором вторую холодную прокатку полосы проводят в один или более проходов с температурой, равной или менее 180°С.

11. Способ по п. 5, в котором вторую холодную прокатку полосы проводят при по меньшей мере одном проходе при температуре, равной или менее 180°С.

12. Способ по п. 8, в котором вторую холодную прокатку полосы проводят последовательно с использованием по меньшей мере двух нереверсивных прокатных клетей.

13. Способ по любому из пп. 9-11, в котором вторую холодную прокатку проводят последовательно на по меньшей мере двух нереверсивных прокатных клетях.

14. Способ производства текстурированной магнитной полосы, включающий отливку кремнистой стали, её кристаллизацию в виде сляба или слитка и последовательные необязательный, нагрев, горячую прокатку, холодную прокатку и отжиг, при этом

отливают сталь, содержащую, в мас.%:

Si 2,0-5,0, С до 0,1, S 0,004-0,040, Cu до 0,4, Mn до 0,5, при этом совместно Cu+Mn до 0,5, необязательно N 0,0030-0,0120, необязательно Al 0,0100-0,0600, необязательно:

по меньшей мере один из элементов, выбранный из ниобия, ванадия, циркония, тантала, титана, вольфрама до 0,1,

по меньшей мере один из элементов, выбранный из хрома, никеля, молибдена до 0,4,

по меньшей мере один из элементов, выбранный из олова, сурьмы до 0,2, и

по меньшей мере один из элементов, выбранный из висмута, кадмия, цинка до 0,01,

остальное - Fe и неизбежные примеси, причем

сляб или слиток имеет толщину, равную или больше 20 мм, горячую прокатку осуществляют в диапазоне температур 1350-800°С с получением горячекатаной полосы толщиной между 3,5 и 12,0 мм,

холодную прокатку горячекатаной полосы проводят с общим коэффициентом обжатия не ниже 90 и не выше 98%,

при этом горячекатаную полосу непрерывно подвергают однонаправленной холодной прокатке в линии, состоящей из по меньшей мере одной прокатной клети при последовательном размещении полосы между прокатными валками с использованием в качестве смазки эмульсии масла в воде с концентрацией в диапазоне 1-8%, отжигу, охлаждению, необязательно дополнительной холодной прокатке при помощи по меньшей мере одной прокатной клети холодной прокатки.

15. Способ по п. 14, в котором полосу после холодной прокатки до конечной толщины между 0,15 и 0,50 мм, непрерывно отжигают для первичной рекристаллизации в по меньшей мере одной камере для отжига с контролируемой атмосферой с обеспечением понижения среднего содержания углерода в полосе до менее 0,004%, увеличения среднего содержания кислорода в полосе до значений между 0,020 и 0,100% и, необязательно, увеличения среднего содержания азота в полосе до максимум 0,050%.

16. Способ по п. 14 или 15, в котором общий коэффициент обжатия при горячей прокатке при Т>800°С сляба или слитка во время горячей прокатки ниже, чем общий коэффициент обжатия при холодной прокатке при Т<300°С при последующей холодной прокатке полосы до конечной её толщины.

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ ПОЛОСОВОЙ СТАЛИ С ОРИЕНТИРОВАННЫМ ЗЕРНОМ | 2006 |

|

RU2383634C2 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1996 |

|

RU2137849C1 |

| JP 2008240104 A, 09.10.2008 | |||

| ЛИСТ ВЫСОКОПРОЧНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2006 |

|

RU2398894C1 |

| Устройство для сбрасывания бревен | 1977 |

|

SU709470A1 |

Авторы

Даты

2017-05-11—Публикация

2012-10-03—Подача