Изобретение относится к аддитивным технологиям изготовления конструкционных элементов сложной геометрической формы, а именно к трехмерной печати из порошкового диэлектрического материала, и может быть использовано в прототипировании, при изготовлении деталей технологических и транспортных машин, в частности - летательных аппаратов, а также изделий медицинского назначения, выполняющих несущие функции, к прочности которых предъявляются повышенные требования.

Известен способ трехмерной печати изделий из порошкообразных материалов (патент US на изобретение 5340656 от 09.04.1993 г., МПК B22F 7/02), согласно которому осуществляют нанесение слоя порошкообразного материала; нанесение жидкого реагента на слой порошкообразного материала с конфигурацией, соответствующей определенному слою сечения модели; повторение данных операций для образования последовательных слоев с тем, чтобы получить трехмерное изделие; отверждение трехмерного изделия и извлечение (отвержденного) трехмерного изделия.

Недостатками способа являются неоднородность структуры и физико-механических свойств в объеме изделий за счет их различия у основного компонента и связующего и, как следствие, невысокая изгибная прочность сформированных изделий.

Известен также способ трехмерной печати огнеупорных изделий (патент RU на изобретение №2535704 от 20.12.2014 г., МПК B22F 7/00, B22F 3/00, В29С 67/00, В32В 18/00), включающий создание 3D-модели изделия, деление модели изделия на слои в поперечном сечении, нанесение слоя порошкообразного материала, нанесение рисунка сечения модели на слой порошкообразного материала жидким связующим, послойное отвердевание порошкообразного материала по 3D-модели до завершения формирования изделия. Порошкообразный материал состоит из смеси дисперсного и зернистого огнеупорного материала, в котором зернистый огнеупорный материал имеет размер зерна более 0,5 мм и составляет от 10 до 60 мас.%. Доля дисперсного огнеупорного материала с размером зерна менее 0,1 мм составляет от 40 до 90 мас.%, который предварительно приготавливают из одного или смеси двух или более огнеупорных компонентов, выбранных из группы, включающей: оксид магния, оксид алюминия, оксид кальция, диоксид кремния, диоксид циркония, оксид хрома, оксид титана, титанат алюминия, магнезиальная шпинель, герцинит, галаксит, шамот, андалузит, циркон, смешивая в смесительных бегунах до получения однородной массы. В качестве жидкого связующего используют растворы солей магния, и/или органическое связующее, и/или гидравлическое вяжущее. Полученное изделие выдерживают при условиях формирования не менее 2 часов с последующей сушкой. В порошкообразный материал или в растворы солей магния вводится пластификатор. После завершения формирования изделие извлекается из 3D-принтера и отправляется на выдержку в течение 2-24 часов, при которой происходит набор прочности изделия. Затем изделие может быть подвергнуто термообработке при температуре не менее 180°С или обжигу с образованием керамических связей при температуре 1600-1900°С.

Недостатками данного способа являются длительный технологический цикл и высокие температуры термообработки, применяемые для упрочнения при использовании ряда материалов, указанных в перечне, что может привести к погрешностям геометрической формы относительно длинномерных изделий или имеющих малую площадь поперечного сечения. Получение высокой изгибной прочности изделий, сформированных данным способом, затруднительно по указанной выше причине возможной потери формы при термообработке, поэтому способ позволяет получать преимущественно конструкционные элементы, работающие на сжатие.

Известен также способ микроволновой обработки гипсового продукта для изготовления моделей (патент RU на изобретение №2263486 от 10.11.2005 г., МПК А61С 13/00), включающий размещение увлажненного гипсового продукта в СВЧ камере и обработку его СВЧ излучением в частотном интервале от 2,2 до 2,6 ГГц. Обработку увлажненного гипсового продукта СВЧ излучением производят в течение 5÷12 мин при мощности СВЧ излучения 80÷100 Вт. Затем увеличивают мощность СВЧ излучения и производят обработку на той же частоте в течение 5÷12 мин при мощности СВЧ излучения 700÷800 Вт.

Недостатками способа являются возможность использования только применительно к монолитным изделиям, используемым в ортопедии и стоматологии, а также сложность осуществления при обработке изделий различных размеров и формы, поскольку способ устанавливает подводимую СВЧ мощность, эффект же при СВЧ обработке диэлектрических материалов достигается при определенной для каждого конкретного случая удельной мощности, зависящей от объема изделия.

Наиболее близким аналогом к заявляемому изобретению является способ формирования трехмерного изделия (патент RU на изобретение №2417890 от 10.05.2011 г., МПК В29С 67/04, В29С 43/00). Согласно осуществляемому способу трехмерное изделие формируют в виде последовательных слоев в сечении в соответствии с моделью изделия. Способ включает в себя следующие операции: образование слоя порошкообразного материала, нанесение жидкого реагента на слой порошкообразного материала, образованный таким образом, с конфигурацией, соответствующей соответствующему слою сечения модели, повторение данных операций для образования последовательных слоев, чтобы получить трехмерное изделие; возможное отверждение трехмерного изделия, извлечение (отвержденного) трехмерного изделия. При этом модель изделия представляет собой цифровую модель, а по меньшей мере один из слоев порошкообразного материала содержит порошкообразный материал такого типа, который отличается от другого(их) слоя(ев). В качестве связующего может подаваться множество жидких реагентов. В способе использовано средство отверждения изделия, подлежащего формированию, представляющее собой систему на основе электромагнитного излучения, которое содержит ультрафиолетовую лампу или устройство для излучения видимого света или инфракрасного излучения, или СВЧ-устройство. По представленным сведениям способ реализован в основном при использовании для отверждения связующего ультрафиолетового излучения.

Недостатками способа являются следующие. Глубина проникновения электромагнитной волны в вещество определяется длиной волны излучения, относительной диэлектрической проницаемостью и тангенсом угла диэлектрических потерь. Этот параметр определяет равномерность воздействия излучения по толщине слоя материала, поскольку под глубиной проникновения понимают расстояние, на котором поглощенная мощность излучения снижается в е раз. Следовательно, чем короче электромагнитная волна (выше частота), тем меньше будет глубина проникновения, и воздействие электромагнитной волны на изделие приведет к неоднородности свойств и, в частности, к снижению прочности материала. Вследствие применения в способе-прототипе ультрафиолетового излучения, имеющего длину волны (10-400) нм и частоту (7,5⋅108-3⋅1010) МГц, даже при его послойном применении неоднородность свойств будет значительной. В то же время послойное отверждение не обеспечивает надежной «сшивки» слоев, что снижает суммарную прочность изделия. Облучение готового изделия по указанной причине малой глубины проникновения не позволит обеспечить равномерного воздействия излучения. Кроме того, в наиболее близком аналоге указано на возможность использования СВЧ-излучения для отверждения получаемого изделия, однако не указаны технологические параметры, его характеризующие.

Задача настоящего изобретения состоит в создании способа формирования, позволяющего повысить однородность структуры трехмерного изделия при увеличении его изгибной прочности.

Поставленная задача достигается тем, что в способе формирования трехмерного изделия в СВЧ электромагнитном поле в виде последовательных слоев в сечении в соответствии с цифровой моделью изделия, включающем в себя операции образования слоя порошкообразного материала, нанесение жидкого реагента на слой порошкообразного материала с конфигурацией соответствующего слоя сечения цифровой модели, повторение данных операций для образования последовательных слоев для получения трехмерного изделия, отверждение при помощи электромагнитного излучения трехмерного изделия, извлечение отвержденного трехмерного изделия, для отверждения используют СВЧ электромагнитное поле частотой 950-2450 МГц ± 2,5%, удельной мощностью 25-35 Вт/см3 при времени воздействия, равном 0,8-1,0 минуте.

Технический результат заявляемого решения заключается в подборе оптимальных режимов воздействия СВЧ электромагнитного поля на изделие на стадии его отверждения, позволяющих повысить однородность структуры трехмерного изделия, а также увеличить его изгибную прочность.

Наиболее целесообразным можно считать воздействие СВЧ электромагнитным полем на полностью сформированное изделие вследствие значительной глубины проникновения, составляющей на промышленных частотах (950-2450) МГц 5-20 мм в зависимости от диэлектрических свойств материала. Однако в наиболее близком аналоге не указаны частота и удельная мощность СВЧ электромагнитного поля и время его воздействия, что не позволяет осуществить способ в варианте использования для обработки сформированного трехмерного изделия СВЧ электромагнитного поля.

Способ осуществляют следующим образом. Способ формования трехмерного изделия из диэлектрического порошкового материала путем введения послойно при помощи 3D-принтера связующего реализуют в технологиях Powder bed and inkjet head 3d printing, Plaster-based 3D printing, 3DP. Технологии реализуют, например, в оборудовании кампании 3D-Systems, печатающая головка которого аналогична печатающей головке струйного 3D-принтера. Затем полученное изделие для отверждения помещают в СВЧ электромагнитное поле с частотой 950-2450 МГц ± 2,5%, удельной мощностью 25-35 Вт/см3 и выдерживают в течение 0,8-1,0 минуты.

Пример реализации способа. Для осуществления способа использовали 3D-принтер модели ZPrinter450 и СВЧ печь Samsung MW71ER-1 потребляемой мощностью 1150 Вт с магнетроном OM75S(31) с частотой излучения 2450 МГц. Применяли три режима СВЧ мощности: низкий - 100 Вт, средний - 400 Вт и высокий - 800 Вт. Обработку осуществляли в течение 10 и 60 с. Одновременно обрабатывали по 3 образца. Для обеспечения нормальной работы магнетрона и недопущения перегрева образцов в СВЧ камеру помещали балластную емкость с водой объемом 50 мл. В результате обеспечивалась следующая удельная мощность СВЧ воздействия: 4, 15,8 и 30,5 Вт/см3.

В соответствии с технологией Powder bed and inkjet head 3d printing, Plaster-based 3D printing, 3DP из диэлектрического порошка марки Zp130 формировали образцы в виде пластин длиной 80 мм, шириной 8 мм и толщиной 1,4 мм. Применяли дополнительную пропитку для повышения прочности на основе цианокрилата Z-Bond™90.

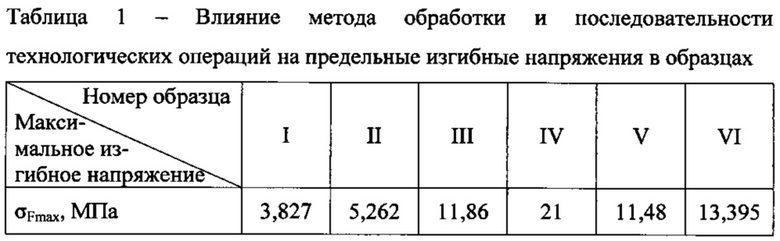

Были получены следующие образцы:

I - образец без дополнительной пропитки;

II - образец без дополнительной пропитки с СВЧ обработкой;

III - образец с дополнительной пропиткой;

IV - образец с СВЧ обработкой и последующей дополнительной пропиткой;

V - образец с СВЧ обработкой после дополнительной пропитки;

VI - образец с СВЧ обработкой до и после дополнительной пропитки.

Затем исследовали изгибную прочность полученных образцов, которую оценивали по силе излома образца, определяемой цифровым динамометром с пределами измерений (0-100) Н FMI-S10C1 ALLURIS GmbH & Co. KG в соответствии с руководством по его эксплуатации. На основе полученных результатов расчетным путем определяли по известным из сопротивления материалов зависимостям предельные напряжения изгиба.

На основе экспериментальных данных известными методами математической обработки получены аппроксимирующие функции, расчет по которым позволил получить более подробную картину изменения исследуемого параметра (изгибной прочности) от времени и удельной мощности СВЧ воздействия. Наибольший эффект по упрочнению достигается при максимальной удельной мощности из исследуемого диапазона, максимальном времени. При этом время оказывает большее влияние, чем СВЧ мощность. В этом случае максимальная температура нагрева образцов составила 39°С. Дальнейшее увеличение удельной СВЧ мощности не вызывает заметного повышения прочностных характеристик, но при этом возрастает температура нагрева, что отрицательно сказывается на фазовом составе образца и может привести к его деструкции и короблению (потере формы). Увеличение времени воздействия более 60 с нецелесообразно по причине роста длительности технологического цикла. В соответствии с изложенным, для дальнейших исследований образцов с последующей пропиткой была выбрана максимальная установленная мощность 800 Вт (удельная - 30,5 Вт/см3) и время воздействия 60 с (1 минута).

Структуру образцов оценивали визуально под микроскопом МБС-6М при 12-кратном увеличении. Образцы фотографировали цифровым фотоаппаратом Canon PowerShot А2500. Полученные изображения транслировали в компьютерный анализатор изображений микроструктур АГПМ-6М, где выполняли их обработку в программе «Metallograph». Оценивали внешний вид, размеры агломератов и пор, разброс размеров указанных элементов структуры.

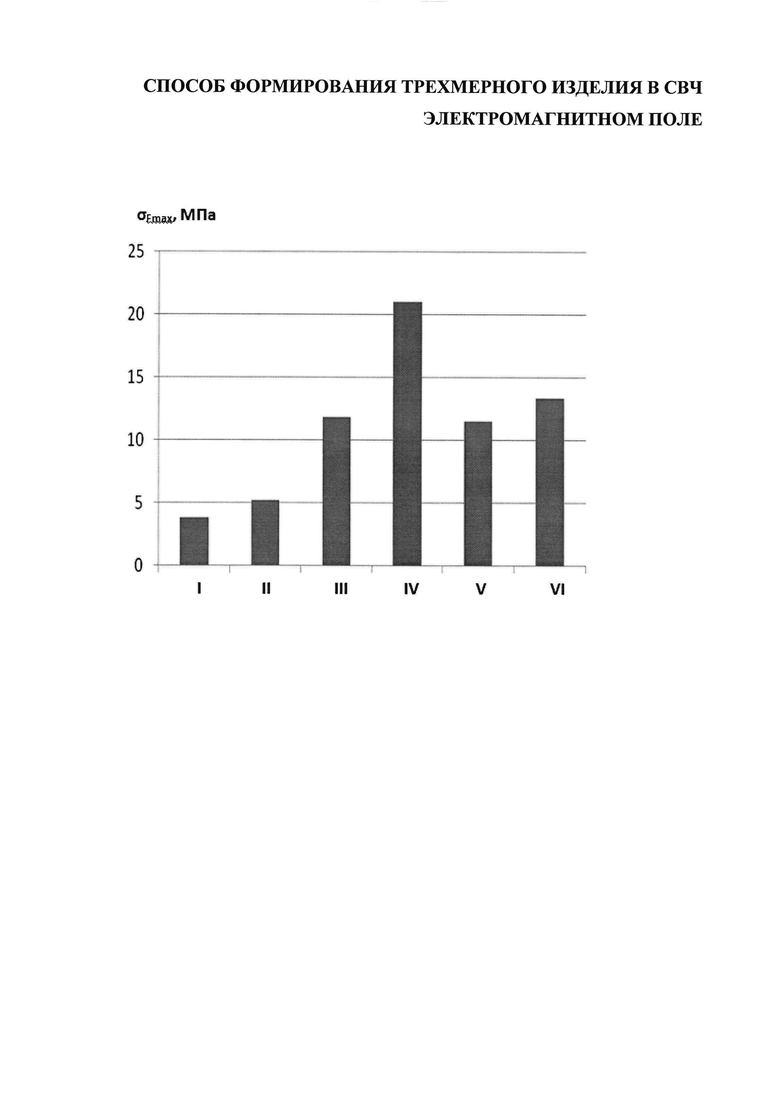

На чертеже представлена гистограмма максимальных изгибных напряжений σFmax (МПа), возникающих при разрушении внешней нагрузкой в образцах I-VI, изготовленных в соответствии с описанной выше методикой.

Обработка сформированных образцов в СВЧ электромагнитном поле частотой 2450 МГц с удельной мощностью 30,5 Вт/см3, с последующей их пропиткой обеспечивает по сравнению с известными способами и существующими технологиями Powder bed and inkjet head 3d printing, Plaster-based 3D printing, 3DP увеличение изгибной прочности в 1,77 раза. Использование СВЧ обработки после пропитки практически не влияет на изгибную прочность или несколько ее снижает за счет возникновения в связующем, имеющем отличающиеся от основного материала (порошка) диэлектрические характеристики, остаточных напряжений, приводящих к микрорастрескиванию. Двухстадийная СВЧ обработка (до и после дополнительной пропитки) дает увеличение изгибной прочности порядка 13%.

Изучение структуры образцов на их изломе показало, что у образца II размеры промежутков между частицами (пор) снижаются на (9,2-24)%, а у образца III практически не изменяются. При обработке с последовательностью операций для образца IV дополнительно повышается однородность структуры - дисперсия размеров пор снижается на (25-32)%. Применение СВЧ обработки после пропитки сформированных образцов вызывает образование микротрещин в связующем, что, очевидно, является причиной снижения изгибной прочности. Образование микротрешин может быть связано с различными тепло- и электрофизическими характеристиками порошкообразного материала и связующего, приводящими к различному взаимодействию с СВЧ электромагнитным полем и возможному изменению размеров и деформаций отдельных компонентов сформированного композиционного материала.

Тем самым выполняется поставленная задача - обеспечивается повышение однородности структуры: снижение разноразмерности (дисперсии) пор и увеличение изгибной прочности изделия путем обработки воздействием СВЧ электромагнитного поля после формирования. Тем самым повышается надежность изделий, получаемых на основе аддитивных технологий формообразования.

Изобретение относится к аддитивным технологиям изготовления конструкционных элементов сложной геометрической формы, а именно к трехмерной печати из порошкового диэлектрического материала. Способ включает в себя операции образования слоя порошкообразного материала, нанесение жидкого реагента на слой порошкообразного материала с конфигурацией соответствующего слоя сечения цифровой модели, повторение данных операций для образования последовательных слоев. Для получения трехмерного изделия отверждение осуществляют при помощи СВЧ электромагнитного поля частотой 950-2450 МГц ± 2,5%, удельной мощностью 25-35 Вт/см3, при времени воздействия, равном 0,8-1,0 минуте. Технический результат изобретения заключается в обеспечении оптимальных режимов воздействия СВЧ электромагнитного поля на изделие на стадии его отверждения для повышения однородности структуры трехмерного изделия и увеличения его изгибной прочности. 1 ил., 1 табл., 1 пр.

Способ формирования трехмерного изделия в СВЧ электромагнитном поле в виде последовательных слоев в сечении в соответствии с цифровой моделью изделия, включающий в себя операции образования слоя порошкообразного материала, нанесение жидкого реагента на слой порошкообразного материала с конфигурацией соответствующего слоя сечения цифровой модели, повторение данных операций для образования последовательных слоев для получения трехмерного изделия, отверждение и извлечение трехмерного отвержденного изделия, отличающийся тем, что для отверждения трехмерного изделия используют СВЧ электромагнитное поле с частотой 950-2450 МГц ±2,5%, с удельной мощностью 25-35 Вт/см3 при времени воздействия, равном 0,8-1,0 минуте, обеспечивающее нагрев изделия до максимальной температуры 39°С, а затем выполняют дополнительную пропитку его пористой структуры.

| УСТРОЙСТВО ФОРМИРОВАНИЯ ТРЕХМЕРНОГО ИЗДЕЛИЯ И СПОСОБ ФОРМИРОВАНИЯ ТРЕХМЕРНОГО ИЗДЕЛИЯ | 2006 |

|

RU2417890C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМУЕМЫХ ИЗДЕЛИЙ | 2007 |

|

RU2446047C2 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| СИСТЕМА НАНЕСЕНИЯ ПОРОШКА | 2005 |

|

RU2379158C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОСЛОЙНОГО ПОЛУЧЕНИЯ ТРЕХМЕРНОГО ОБЪЕКТА ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2009 |

|

RU2449891C2 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 20060134419 A1, 22.06.2006 | |||

| US 5340656 A, 23.08.1994. | |||

Авторы

Даты

2017-08-24—Публикация

2015-11-10—Подача