Изобретение относится к способам получения нанокомпозитных металлополимерных изделий в виде пластин, лент, проволок, многослойных труб, профилей, используемых в качестве плоских и профильных конструктивных композитных изделий, многослойных труб для транспортировки жидких и газообразных сред.

Задача создания высококачественных и надежных неразъемных соединений металл-полимер напрямую связана с проблемой увеличения адгезионных сил сопрягаемых материалов. Известны способы увеличения адгезии полимеров [1]-[3], однако решающую роль в создании прочного соединения играют качество и степень очистки поверхностей, микроструктура поверхностей металла. Зависимость адгезионных сил от микроструктуры поверхности металла представлена в Таблице 1 [3].

В настоящее время традиционные методы подготовки поверхностей (механические, химические) практически исчерпали свои возможности. Кроме того, существующие способы промышленного получения металлополимерных соединений в виде лент и труб, представляющие собой непрерывный процесс экструзии полимера на поверхность не сформованной или сформованной в трубы или профили металлической фольги (RU 2088404 C1, B29C 47/04, В29С 47/06, 14.04.2005; RU 2153982 C1, B29C 47/02, 25.03.1999) используют неподготовленную фольгу (п.1. Таблицы 1), механические и химические способы подготовки поверхности фольги не находят применения из-за низкой их эффективности и прочность соединения металл-полимер ограничивается возможностями существующих адгезивов примерно 50…70 Н/10 мм (http://www.dsm.com/en_US/html/dep/yparex.htm).

Известны способы получения неразъемных соединений металл-полимер в виде пластин, лент (RU 2290314 C1, B32B 15/08, В29С 65/44, В29С 65/48, 14.06.2005; RU 2220789 С2, B05D 7/14, 02.03.1999). Известны также способы изготовления многослойных металлополимерных труб (RU 2088404 C1, B29C 47/04, В29С 47/06, 14.04.2005; RU 2153982 C1, B29C 47/02, 25.03.1999). Эти соединения представляют собой не менее чем трехслойную конструкцию типа металл-адгезив-полимер.

Основными операциями известных способов являются формование из металлической фольги трубы, сваривание краев фольги, нанесение последовательно на внутреннюю поверхность сформованной трубы или профиля слоев адгезива и затем полимера, последовательное нанесение на внешнюю поверхность трубы или профиля адгезива и полимера.

Наиболее близким к предлагаемому является способ нанесения полимерного покрытия на металлическую трубу (RU 2088404 C1, B29C 47/04, В29С 47/06, 14.04.2005), сущностью которого является формование из металлической фольги трубы, сваривание краев фольги, нанесение последовательно на внутреннюю поверхность сформованной трубы или профиля слоев адгезива, затем полимера и последовательное нанесение на внешнюю поверхность трубы или профиля адгезива и полимера.

Однако известный способ не позволяет качественно повысить прочность соединения металл-полимер, поскольку технологический процесс этого способа не предполагает какого-либо воздействия на поверхность металлической фольги с целью увеличения адгезии, и практическая адгезия этого способа ограничивается возможностями существующих адгезивов, примерно 50…70 Н/10 мм (http://www.dsm.com/en_US/html/dep/yparex.htm).

Задачей настоящего изобретения является увеличение прочности соединения металл-полимер при промышленном производстве металлополимерных пластин, лент, профилей, многослойных металлополимерных труб не менее чем до 100…150 Н/10 мм, тем самым позволяет улучшить физические свойства композитных металлополимерных изделий.

Поставленная задача решается тем, что:

в способе получения нанокомпозитных металлополимерных изделий в виде труб или профилей, включающем формирование из металлической фольги трубы или профиля, сварку краев фольги, нанесение последовательно на внутреннюю и/или внешнюю поверхность сформованной трубы или профиля слоев адгезива, и затем полимера,

перед нанесением адгезива и полимера на поверхность металлической фольги на одной или обеих поверхностях металлической фольги формируют наноразмерный рельеф или нано- и субмикроразмерный рельеф, или нано- и микроразмерный рельеф,

путем воздействия высоковольтными разрядами атмосферного давления в виде высокочастотного барьерного разряда со стримерным пробоем разрядного промежутка [4, 5],

реализованного в режиме тлеющего барьерного разряда при атмосферном давлении или в режиме искрового барьерного разряда.

Предлагаемое изобретение поясняется иллюстрациями, на которых изображены:

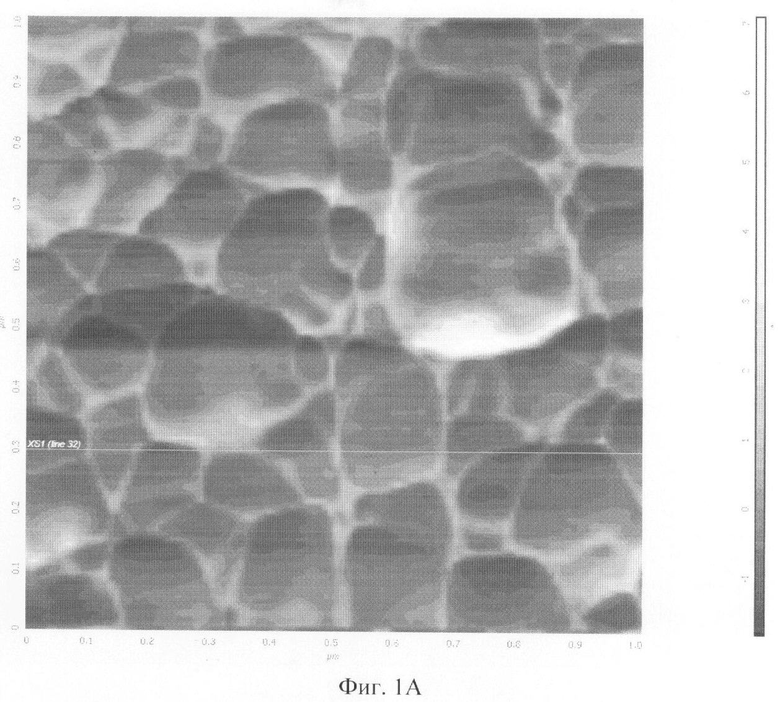

на Фиг.1А - вид поверхности алюминия, неэкспонированного в высоковольтном разряде;

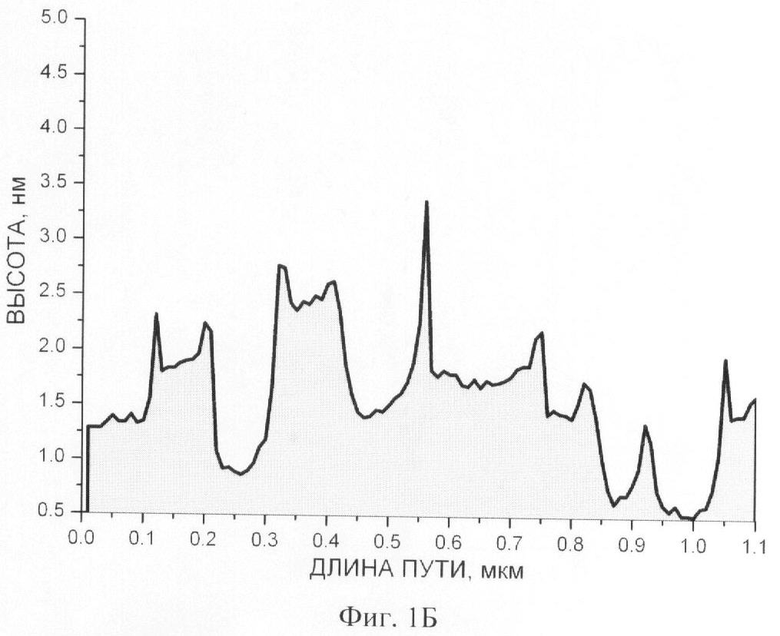

на Фиг.1Б - поперечное сечение образца по линии, отмеченной на Фиг.1А;

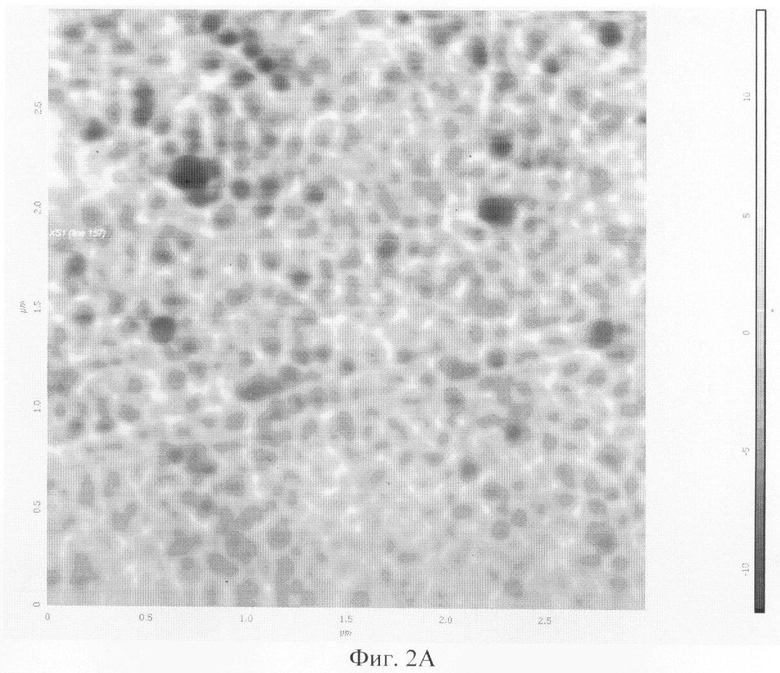

на Фиг.2 - поверхность алюминия после воздействия различными режимами барьерного разряда;

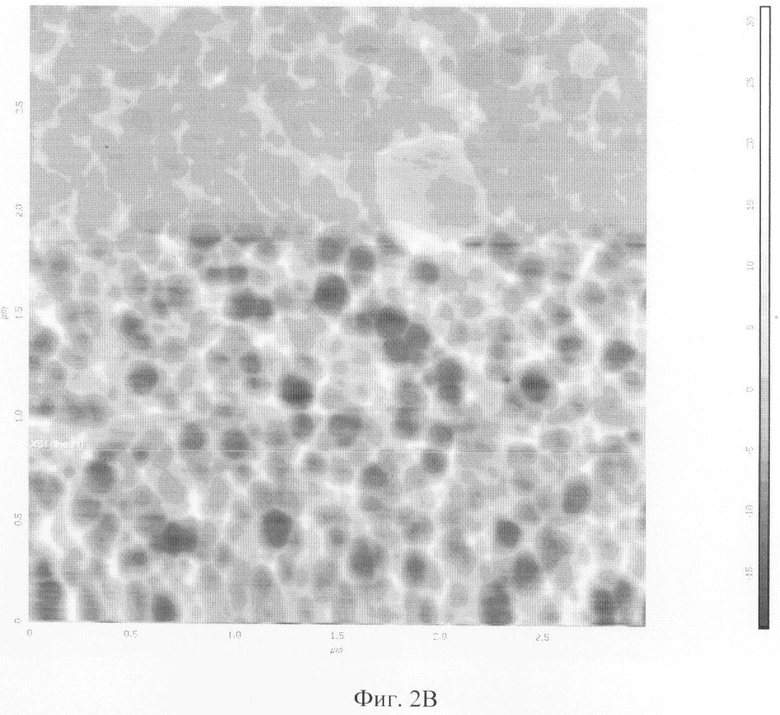

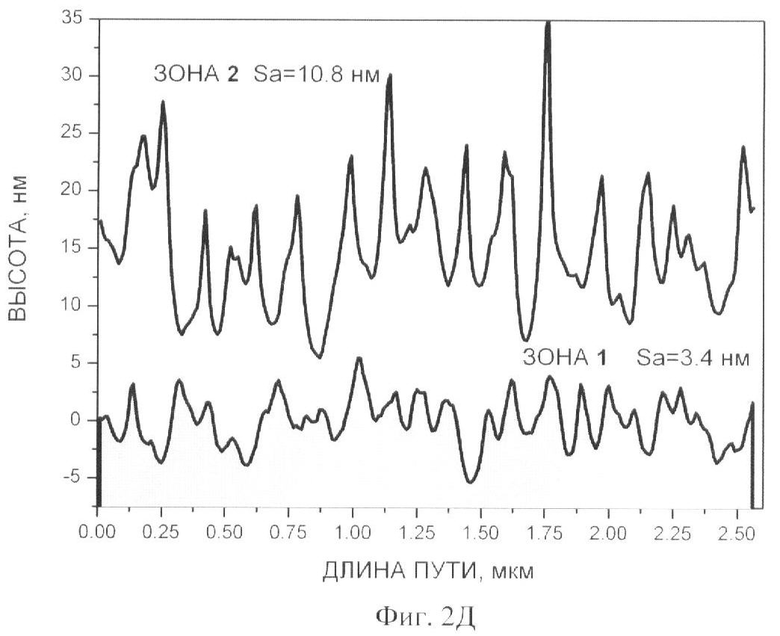

на Фиг.2А, В - АСМ-сканы после воздействия различными режимами барьерного разряда (АСМ - атомно-силовая микроскопия http://www.nanometer.ru/2007/06/06/atomno_silovaa_mikroskopia_2609.html);

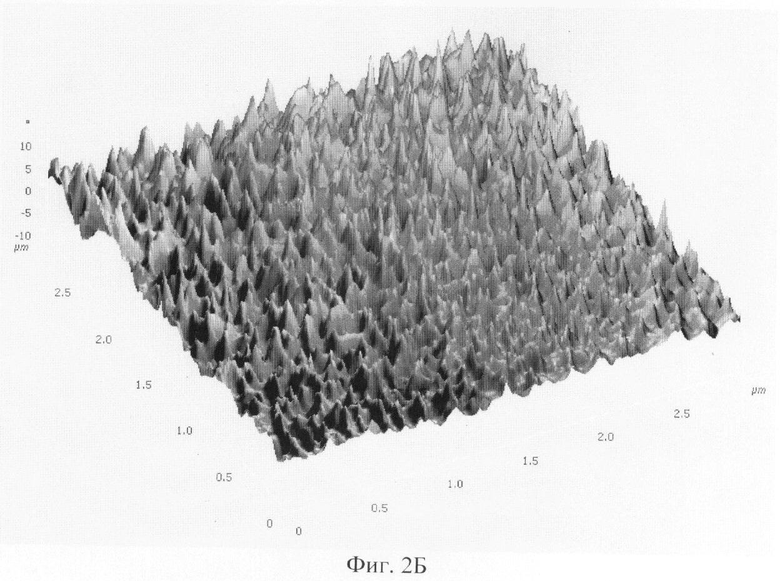

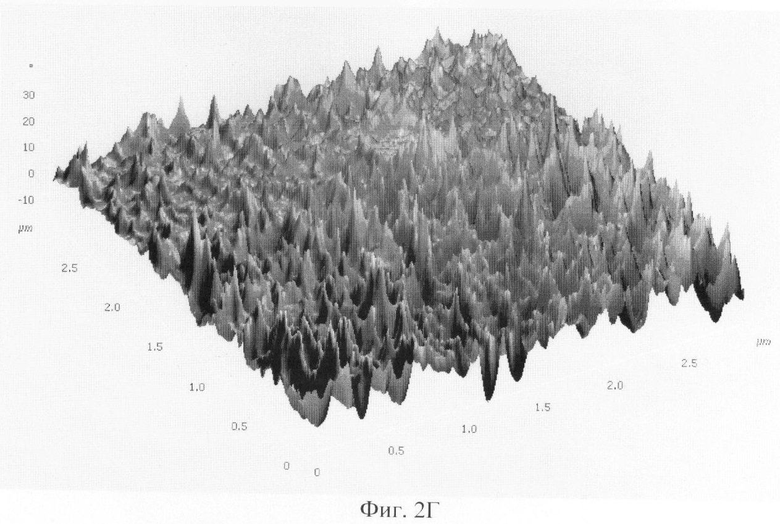

на Фиг.2Б, Г - восстановленная топология поверхности алюминия после воздействия различными режимами барьерного разряда;

на Фиг.2Д - поперечное сечение изучаемого образца по линии, отмеченной на Фиг.2А;

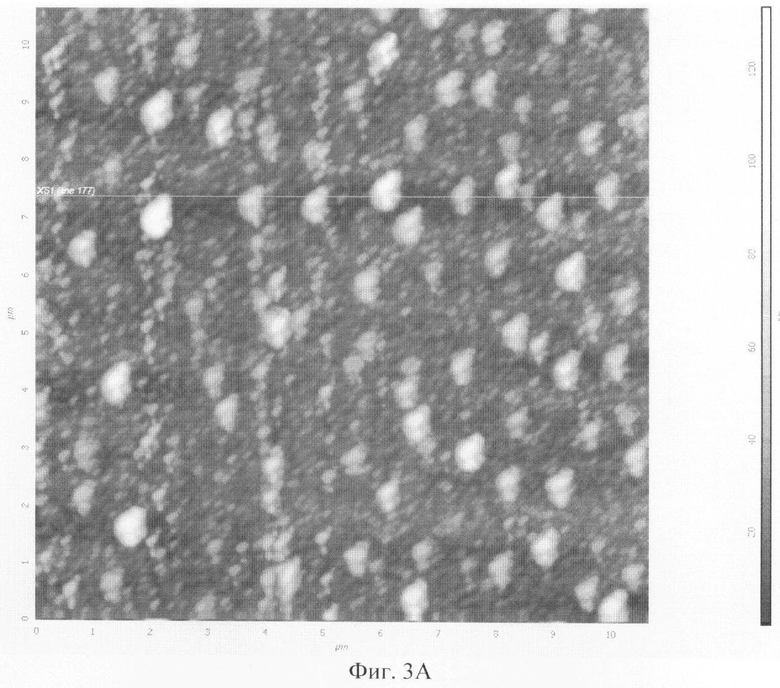

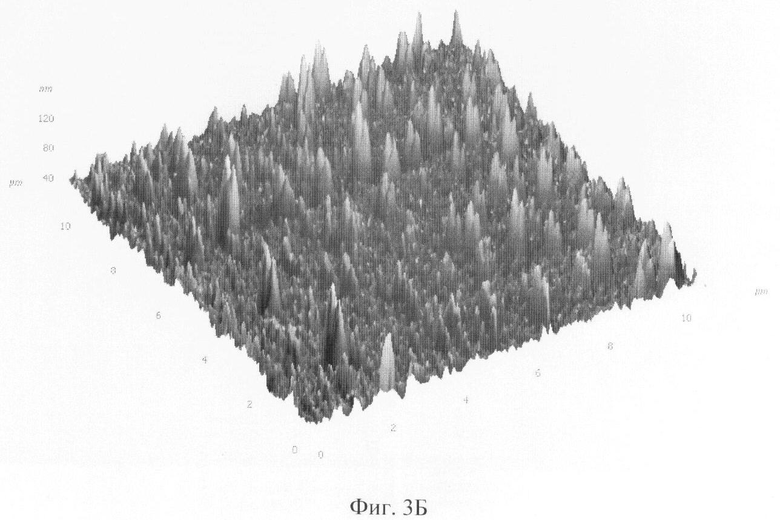

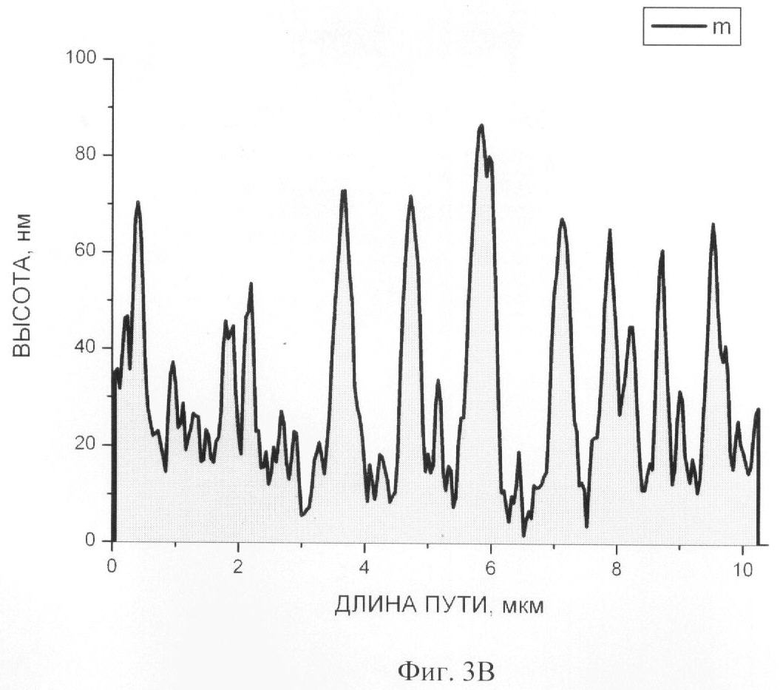

на Фиг.3 - поверхность алюминия после воздействия искрового барьерного разряда;

на Фиг.3А - АСМ-скан после воздействия искрового разряда;

на Фиг.3Б - восстановленная топология поверхности алюминия после воздействия искрового разряда;

на Фиг.3Д - поперечное сечение образца по линии, отмеченной на Фиг.3А;

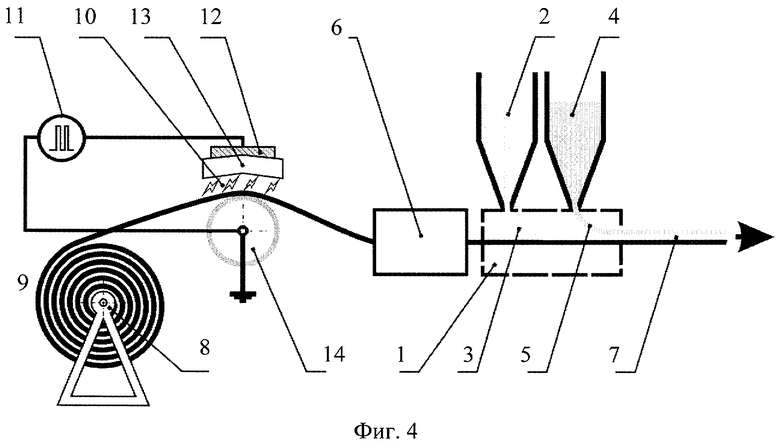

на Фиг.4 - структурная схема устройства для получения нанокомпозитного металлополимерного материала;

Анализ топологии поверхности (Фиг.1-3) проводился авторами на атомно-силовом микроскопе компании "NT-MDT" с обработкой в программе NOVA (версия 1.0.26.1397).

В способе получения нанокомпозитных металлополимерных изделий в виде пластин, лент, проволок, многослойных труб, профилей, используемых в качестве плоских и профильных конструктивных композитных материалов, многослойных труб для транспортировки жидких и газообразных сред, производят формование из металлической фольги трубы или профиля, сварку краев фольги, нанесение последовательно на внутреннюю и/или внешнюю поверхность сформованной трубы или профиля слоев адгезива и затем полимера. Перед нанесением адгезива и полимера на поверхность металлической фольги на поверхности металлической фольги формируют наноразмерный рельеф, или нано-субмикроразмерный рельеф, или нано-микроразмерный рельеф. Нано-рельеф, или нано-субмикро-рельеф, или нано-микро-рельеф на поверхности металлической фольги формируют воздействием высоковольтными разрядами атмосферного давления, представляющими собой, преимущественно, высокочастотные разряды со стримерным пробоем разрядного промежутка.

В зависимости от электротехнической реализации разрядной цепи реализуют режимы или «квази-диффузного» разряда, называемого «тлеющим барьерным разрядом при атмосферном давлении» - OAUGDP (the one atmosphere uniform glow discharge plasma), или искрового разряда [4, 5].

Важной особенностью предлагаемого способа получения нанокомпозитных изделий является управляемость процесса формирования на поверхности металла наноразмерного или субмикроразмерного, или нано-микроразмерного рельефа в широком диапазоне размеров от 5 нанометров до единиц микрометров, что позволяет подбирать режим, обеспечивающий максимальные адгезионные силы для различных материалов соединения металл-полимер. Это достигается:

- изменением режима высоковольтного атмосферного разряда - переходом от режима диффузионного барьерного разряда - OAUGDP (пример обработанной поверхности показан на Фиг. 2А) к режиму искрового разряда (пример обработанной поверхности показан на Фиг. 3А), это достигается изменением материала диэлектрика 13 (Фиг. 4) в разрядном промежутке [6]; в случае диффузного разряда используется ситалл (ε>5), для реализации режима искрового разряда используется барьер из кварца с ε<5;

- изменением режима работы источника питания 11 (Фиг.1): изменением амплитуды высоковольтных импульсов в диапазоне 10…30 кВ, изменением частоты следования импульсов в диапазоне 5…20 кГц, применением амплитудной или широтно-импульсной модуляции (ШИМ);

- изменением времени экспозиции.

Предлагаемый способ осуществляют в следующей последовательности.

Производят формование из металлической фольги трубы или профиля, сваривание краев фольги, нанесение последовательно на внутреннюю и/или внешнюю поверхность сформованной трубы или профиля слоев адгезива, а затем полимера. Перед нанесением адгезива и полимера на поверхность металлической фольги на поверхности металлической фольги формируют наноразмерный рельеф, или нано-субмикроразмерный рельеф, или нано-микроразмерный рельеф. Высоковольтные импульсы с частотой 5…20 кГц и амплитудой 10…30 кВт поступают из управляемого источника питания на высоковольтный электрод. Барьерный или искровой разряд протекает в зоне между диэлектриком и металлической фольгой, на поверхности которой в зависимости от режимов искрового разряда формируется наноразмерный рельеф, или нано-субмикроразмерный рельеф, или нано-микроразмерный рельеф. Затем металлическая фольга с модифицированной поверхностью поступает в формующее устройство, где металлическая фольга в зависимости от типа металлополимерного изделия формируется в ленту, или в трубу, или в профиль. Далее сформированная лента, или труба, или профиль поступает в экструзионную головку, где экструдером адгезива и экструдером полимера на сформированную модифицированную поверхность металлической фольги последовательно наносится слои адгезива и полимера, образуя тем самым нанокомпозитное металлополимерное изделие.

Как показано на Фиг.4, устройство для получения нанокомпозитного металлополимерного материала содержит экструзионную головку 1, снабженную экструдером адгезива 2 с адгезивом 3 и экструдером полимера 4 с полимером 5, формующее устройство 6, механизм подачи 7, бобину 8 с заготовкой 9 (металлической фольгой), систему формирования наноразмерного рельефа 10 на поверхности заготовки 9, включающую управляемый источник питания 11, высоковольтный электрод 12, диэлектрик 13 и заземленный электрод 14.

Такое выполнение устройства позволяет увеличить прочность соединения металл-полимер при промышленном производстве металлополимерных пластин, лент, профилей, многослойных металлополимерных труб не менее чем до 100…150 Н/10 мм, тем самым позволяя улучшить физические свойства композитных металлополимерных материалов.

Устройство для получения нанокомпозитного металлополимерного материала работает следующим образом.

Заготовка - металлическая фольга 9 - поступает в устройство через вращающийся заземленный электрод 14. Высоковольтные импульсы с частотой 5…20 кГц и амплитудой 10…30 кВт поступают из управляемого источника питания 11 на высоковольтный электрод 12. Барьерный или искровой разряд протекает в зоне между диэлектриком 13 и металлической фольгой 9, на поверхности которой в зависимости от режимов искрового разряда формируется наноразмерный рельеф, или субмикроразмерный рельеф, или нано-микроразмерный рельеф. Затем металлическая фольга 9 с модифицированной поверхностью поступает в формующее устройство 6, где металлическая фольга 9 в зависимости от типа металлополимерного изделия формируется в ленту, или в трубу, или в профиль. Далее сформированная лента, или труба, или профиль поступает в экструзионную головку 1, где экструдером адгезива 2 и экструдером полимера 4 на сформированную модифицированную поверхность металлической фольги 9 последовательно наносят слои адгезива 3 и полимера 5, образуя тем самым нанокомпозитное металлополимерное изделие или материал.

Предложенный способ является промышленно применимым с помощью существующих технических средств. (Планируется начать мелкосерийное производство в IV кв. 2009 г.)

Специалисту в данной области техники должно быть очевидно, что в настоящем изобретении возможны разнообразные модификации и изменения. Соответственно предполагается, что настоящее изобретение охватывает указанные модификации и изменения, а также их эквиваленты без отступления от сущности и объема изобретения, раскрытого в прилагаемой формуле изобретения.

Литература

1. Roth J.R. et al. Method and apparatus for glow discharge plasma treatment of polymer materials at atmospheric pressure, 1995, US patent 5,403,453.

2. Roth J.R. et al. Method and apparatus for glow discharge plasma treatment of polymer materials at atmospheric pressure, 1995, US patent 5,456,972.

3. ПОЦИУС А.В. Клеи, адгезия, технология склеивания. - С-Петербург: «Профессия», 2007, с.172-173.

4. Ben Gardi R, Roth J.R. et al. Sterilization and plasma processing of room temperaure surfaces with a one atmosphere uniform glow discharge plasma (OAUGDP) Surf. Coatings Technol. 2000, 131, 528-42.

5. Carr A.K. Increase in the surface energy of metal and polymeric surfaces using the one atmospere uniform glow discharge plasma MS in ЕЕ Thesis University of Tennesse, 1997.

6. Самойлович В.Г., Гибалов В.И., Козлов К.В. Физическая химия барьерного разряда. - М.: Издательство МГУ, 1989. ISBN 5-211-00415-9.

Зависимость адгезионных сил от микроструктуры поверхности

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ МНОГОСЛОЙНЫХ КОМПОЗИЦИОННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2380603C1 |

| СПОСОБ ПОВЫШЕНИЯ МЕХАНИЧЕСКОЙ ПРОЧНОСТИ КОМПОЗИТНОГО МАТЕРИАЛА ЗА СЧЕТ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ЕГО ЭЛЕМЕНТОВ | 2024 |

|

RU2825328C1 |

| МНОГОСЛОЙНЫЙ АНОД | 2007 |

|

RU2339110C1 |

| АНОДНАЯ МНОГОСЛОЙНАЯ ПЛЕНКА | 2005 |

|

RU2308112C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПЛАЗМЕННОЙ СТРУИ | 2021 |

|

RU2764165C1 |

| ДВУХСЛОЙНЫЙ ЛИСТОВОЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2444439C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2009 |

|

RU2402830C1 |

| Способ армирования сверхмолекулярного полиэтилена | 2021 |

|

RU2772000C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ЭЛЕКТРИЧЕСКИМ ВЗРЫВОМ ФОЛЬГИ | 2010 |

|

RU2449945C1 |

| Многослойный защитный элемент и способ его получения | 2016 |

|

RU2642535C1 |

Изобретение относится к способам получения нанокомпозитных металлополимерных материалов в виде труб или профилей и может быть применено при изготовлении конструктивных композитных материалов и многослойных труб для транспортировки жидких и газообразных сред. Способ включает непрерывное нанесение на поверхность металлической заготовки адгезива и полимера и формование изделий из металлополимерного материала. Перед нанесением адгезива и полимера на поверхность металла на поверхности металла формируют наноразмерный рельеф, или субмикроразмерный рельеф, или нано-микроразмерный рельеф. Указанный рельеф формируют воздействием высоковольтными разрядами атмосферного давления, представляющими собой высокочастотные разряды со стримерным пробоем разрядного промежутка. Технический результат: увеличение прочности соединения металл-полимер при промышленном производстве металлополимерных пластин, лент, профилей, многослойных металлополимерных труб не менее чем до 100…150 Н/10 мм. 4 ил., 1 табл.

Способ получения нанокомпозитных металлополимерных изделий в виде труб или профилей, включающий формирование из металлической фольги трубы или профиля, сварку краев фольги, нанесение последовательно на внутреннюю и/или внешнюю поверхность сформованной трубы или профиля слоев адгезива и затем полимера, при этом перед нанесением адгезива и полимера на одной или обеих поверхностях металлической фольги формируют наноразмерный рельеф, или нано- и субмикроразмерный рельеф или нано- и микроразмерный рельеф путем воздействия высоковольтными разрядами атмосферного давления в виде высокочастотного барьерного разряда со стримерным пробоем разрядного промежутка, реализованного в режиме тлеющего барьерного разряда при атмосферном давлении или режиме искрового барьерного разряда.

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ТРУБУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2088404C1 |

| Способ подготовки поверхности перед нанесением газотермических покрытий | 1988 |

|

SU1673635A1 |

| Устройство для обработки металлов электроискровым способом | 1949 |

|

SU82875A2 |

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ТРУБУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2153982C1 |

| СПОСОБ ФОРМИРОВАНИЯ СУБМИКРОННОЙ И НАНОМЕТРОВОЙ СТРУКТУРЫ | 2005 |

|

RU2300158C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ И ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ (ВАРИАНТЫ) | 2007 |

|

RU2338811C1 |

| ХАСУЙ А | |||

| Техника напыления | |||

| - М.: Машиностроение, 1975, с.38 | |||

| АРТАМОНОВ Б.А.и др | |||

| Электрофизические и электрохимические методы обработки материалов, т.1 | |||

| - М.: Высшая школа, 1983, с.4-9, 14-15, 23-26. | |||

Авторы

Даты

2011-05-10—Публикация

2009-07-31—Подача