Изобретение относится к приборостроению и может быть использовано при поверке платформенных весов, преимущественно автомобильных и вагонных.

Известен способ нагружения при поверке платформенных весов, согласно которому прикладывают к грузоприемной платформе направленные вниз по вертикали известные нагрузки с помощью силовводящего звена переносного задатчика силы, сравнивают номинальные значения приложенных нагрузок с показаниями весов и определяют погрешность весов (Весы, весовые дозаторы, системы взвешивания и дозирования. Справочник в 2-х книгах, книга первая, под ред. Никитинского М.П., Одесса, 2001, стр.251-252).

Недостатком данного способа является невозможность приложить силу к углам грузоприемной платформы, что необходимо при юстировке весов. Этот способ нельзя использовать в обычных весах без доработки основания - нужно иметь зацепы для удержания задатчика силы. Кроме того, этот способ приложения силы является реверсивным, т.е. сила сжатия, прикладываемая к грузоприемной платформе, создается через силу растяжения, приложенную к основанию весов как к опоре, а это приводит к увеличению габаритов устройства, реализующего способ, и к снижению его мобильности.

Наиболее близким к предлагаемому способу по совокупности существенных признаков является патент на изобретение №2246705, "Способ безгиревой поверки весов и устройство для его осуществления", G01G 23/01, 2001 г. Согласно этому способу переносный задатчик силы соединяют с основанием, прикладывают с помощью силовводящего звена задатчика силы к грузоприемной платформе известные, направленные по вертикали нагрузки, сравнивают номинальные значения приложенных нагрузок с показаниями весов и определяют погрешность весов.

Недостатки данного способа следующие. Во-первых, задатчик силы, соединенный с основанием, прикладывает к основанию силу натяжения троса, направленную вверх. Это нерабочий режим приложения силы, который вызывает нештатную деформацию основания, может привести к недостоверности результатов поверки. Различие деформаций основания 1 при нагружении в рабочем режиме эксплуатации и нагружении при поверке, калибровке и юстировке является источником дополнительной погрешности (см. статью Сенянского М.В. и Кудрявцева А.Г. «Организационно-методические принципы обеспечения точности взвешивания при настройке и поверке большегрузных весов», размещенную на сайте ЗАО «ВИК «Тензо-М» по адресу http://www.tenso-m.ru/pages/90).

Во вторых, как и в предыдущем известном техническом решении, требуется доработка основания и платформы для обеспечения зацепов для задатчика силы. Более того, в платформе нужно выполнить несколько отверстий, необходимых для регулировки весов при нагружении по углам. Подобное вмешательство в конструкцию во многих случаях невозможно по условиям эксплуатации и прочности, что резко сужает область применениия известного способа.

В третьих, как и аналог, известный способ приложения силы является реверсивным, т.е. сила сжатия, прикладываемая к грузоприемной платформе, создается через силу растяжения троса, приложенную к основанию весов как к опоре, а это приводит к увеличению габаритов устройства, реализующего способ, к снижению его мобильности и, в конечном итоге, к сужению области применения способа.

Предлагаемое изобретение направлено на устранение отмеченных недостатков.

Для реализации изобретения в способе безгиревого нагружения платформенных весов с основанием при их поверке, калибровке и юстировке с помощью переносного задатчика силы, согласно которому переносный задатчик силы соединяют с основанием, прикладывают с помощью силовводящего звена задатчика силы к грузоприемной платформе направленные по вертикали нагрузки, измеряют их с помощью эталонного датчика, сравнивают измеренные значения приложенных нагрузок с показаниями весов и определяют погрешность весов, помещают силовводящее звено задатчика силы между грузоприемной платформой весов и основанием, размещают на грузоприемной платформе весов груз, равный верхнему значению заданного диапазона нагружения, например, наибольшему пределу взвешивания весов, затем посредством задатчика силы задают значения силы, разгружающие и нагружающие грузоприемную платформу.

Совокупность существенных признаков заявленного способа безгиревого нагружения обеспечивает единство данного изобретения и при его реализации достигаются одновременно следующие технические результаты: повышение мобильности и упрощение устройств, реализующих данный способ, повышение точности за счет приложения к фундаменту сжимающей, а не растягивающей силы.

Применение данного изобретения в весоизмерительной технике с получением вышеизложенных технических результатов обеспечивает ему соответствие критерию промышленная применимость.

Проведенный поиск по фонду патентов и авторских свидетельств и по фонду технической литературы показал отсутствие технических решений, обладающих той же совокупностью существенных признаков и дающих тот же технический результат. Таким образом, предложенное техническое решение удовлетворяет критериям «новизна» и «изобретательский уровень».

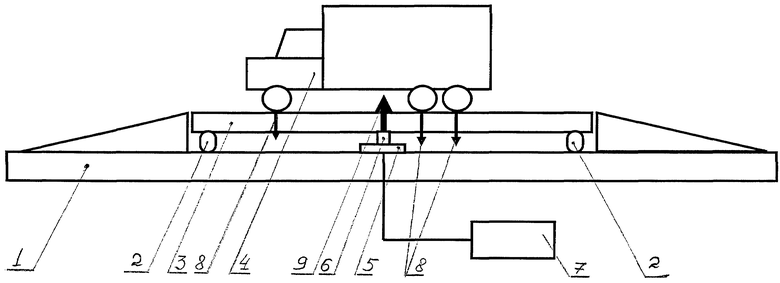

На чертеже представлена схема реализации предложенного способа безгирной поверки весов.

На основании (фундаменте) 1 расположены датчики 2 веса, на которых размещена грузоприемная платформа 3. На грузоприемной платформе 3 размещен груз, в качестве которого используется груженый автомобиль 4. В зазор между грузоприемной платформой 3 и основанием 1 вводят силовводящее звено 5 с эталонным датчиком 6 силы переносного задатчика 7 силы. Силовводящее звено 5 может быть реализовано различными способами - гидравлический домкрат, механический домкрат и т.п. Автомобиль нагружает грузоприемную платформу через колеса силами 8, направленными вертикально вниз. Силовводящее звено 5 с эталонным датчиком 6 силы задатчика 7 силы нагружает грузоприемную платформу силой 9, направленной вертикально вверх.

Последовательность операций способа реализуется следующим образом.

Помещают силовводящее звено 5 с эталонным датчиком 6 задатчика силы 7 между грузоприемной платформой 3 весов и основанием 1, размещают на грузоприемной платформе весов груз, равный верхнему значению заданного диапазона нагружения, например, закатывают нагруженный автомобиль 4. Вместо автомобиля можно наложить на грузоприемную платформу 3 грузы. Своим весом автомобиль 4 нагружает грузоприемную платформу 3 вертикальными силами 8, направленными вниз. Датчики 2 веса при этом нагружены максимальной силой сжатия. Затем посредством силовводящее звена 5 задатчика 7 силы прикладывают к грузоприемной платформе вертикальную силу 9, направленную вверх и разгружающую датчики 2 веса. Вертикальную силу 9, направленную вверх увеличивают до значения, равного весу автомобиля 4 на грузоприемной платформе 3. Для известных способов нагружения это соответствует нулевой нагрузке на грузоприемной платформе 3, датчики 2 веса при этом воспринимают только вес грузоприемной платформы 3. Далее, уменьшают вертикальную силу 9 до нуля. Для известных способов нагружения это соответствует максимальной нагрузке на грузоприемную платформу 3, датчики 2 веса при этом воспринимают полный вес автомобиля 4 и грузоприемной платформы 3.

В отличие от известных способов, в которых показания весов фиксируются в пределах цикла «нагружение от нуля до наибольшего предела взвешивания и разгружение от наибольшего предела взвешивания до нуля», согласно данному изобретению реализуется обратный цикл:

показания весов фиксируются в пределах цикла «разгружение от наибольшего предела взвешивания до нуля и нагружение от нуля до наибольшего предела взвешивания». При этом основные механические части весов - грузоприемная платформа 3, основание 1, датчики 2 веса работают в таком же режиме, что и при нагружении гирями или взвешиваемым грузом. Суммарная сила, приложенная к грузоприемной платформе 3, направлена вниз, суммарная сила, приложенная к основанию 1, также направлена вниз, в отличие от известных способов безгиревого нагружения, датчики 2 веса работают в режиме измерения силы сжтаия, т.е. штатно. Это повышает точность. Размещение силовводящего звена 5 задатчика 7 силы между грузоприемной плаформой 3 и основанием 1 позволяет избежать доработок штатных грузоприемных платформ, обеспечивает возможность использования небольших по размеру силовводящих устройств, что упрощает реализацию способа, повышает мобильность реализующих его устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ КОНТРОЛИРУЕМОЙ СИЛЫ ПРИ ПРОВЕРКЕ ВЕСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2530786C1 |

| УСТАНОВКА СИЛОИЗМЕРИТЕЛЬНАЯ ГИДРАВЛИЧЕСКАЯ ОБРАЗЦОВАЯ | 2003 |

|

RU2265813C2 |

| СПОСОБ МНОГООПОРНОГО ВЗВЕШИВАНИЯ | 2012 |

|

RU2518097C1 |

| СПОСОБ ГРАДУИРОВКИ И ПОВЕРКИ КОНВЕЙЕРНЫХ ВЕСОВ | 2005 |

|

RU2289798C1 |

| МАССОМЕТРИЧЕСКИЙ СПОСОБ АВТОМАТИЧЕСКОГО ОПРЕДЕЛЕНИЯ ВЕСА ГРУЗА И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2148800C1 |

| СПОСОБ БЕЗГИРЕВОЙ ПОВЕРКИ ВЕСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2246705C2 |

| Весовое устройство с зафиксированной грузоприемной платформой | 2023 |

|

RU2815856C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАССЫ ГРУЗА В ТРАНСПОРТНОМ СРЕДСТВЕ | 1995 |

|

RU2110047C1 |

| ПЛАТФОРМЕННЫЕ ВЕСЫ | 1971 |

|

SU435460A1 |

| ВЕСЫ ВАГОННЫЕ ПЕРЕНОСНЫЕ | 2005 |

|

RU2289106C2 |

Изобретение относится к приборостроению и может быть использовано при поверке платформенных весов, преимущественно автомобильных и вагонных. Сущность: переносный задатчик силы соединяют с основанием, прикладывают с помощью силовводящего звена задатчика силы к грузоприемной платформе направленные по вертикали нагрузки, измеряют их с помощью эталонного датчика. Сравнивают измеренные значения приложенных нагрузок с показаниями весов и определяют погрешность весов, помещают силовводящее звено задатчика силы между грузоприемной платформой весов и основанием. Размещают на грузоприемной платформе весов груз, равный верхнему значению заданного диапазона нагружения, например наибольшему пределу взвешивания весов. Затем посредством задатчика силы задают значения силы, разгружающие и нагружающие грузоприемную платформу. Техническим результатом изобретения является повышение мобильности и упрощение устройств, реализующих данный способ, повышение точности за счет приложения к фундаменту сжимающей, а не растягивающей силы. Реализация изобретения позволяет существенно снизить затраты на периодические поверки платформенных весов, особенно большегрузных, автомобильных и вагонных. 1 ил.

Способ безгиревого нагружения платформенных весов с основанием при их поверке или калибровке с помощью переносного задатчика силы и эталонного датчика, состоящий в том, что переносный задатчик силы соединяют с основанием, прикладывают с помощью силовводящего звена задатчика силы к грузоприемной платформе направленные по вертикали нагрузки, измеряют их с помощью эталонного датчика, сравнивают измеренные значения приложенных нагрузок с показаниями весов и определяют погрешность весов, отличающийся тем, что помещают силовводящее звено задатчика силы между грузоприемной платформой весов и основанием, размещают на грузоприемной платформе весов груз, равный верхнему значению заданного диапазона нагружения, например, наибольшему пределу взвешивания весов, затем посредством задатчика силы задают значения силы, разгружают грузоприемную платформу от наибольшего предела взвешивания до нуля, после чего нагружают платформу от нуля до наибольшего предела взвешивания, фиксируя показания весов в пределах цикла разгружения и нагружения платформы.

| СПОСОБ БЕЗГИРЕВОЙ ПОВЕРКИ ВЕСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2246705C2 |

| Способ регулирования двухопорных весов | 1989 |

|

SU1749721A1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРКИ ВЕСОВ | 1992 |

|

RU2082113C1 |

| Способ задания образцовых сил больших и харитонова и образцовая силозадающая установка для его реализации | 1974 |

|

SU657290A1 |

| DE 3144260 A1, 19.05.1983. | |||

Авторы

Даты

2011-05-27—Публикация

2009-03-17—Подача