Область техники, к которой относится изобретение

Изобретение относится к способу сварки листовых конструкций, в котором листовые компоненты для сварки прикрепляют к сварочному стапелю, причем указанный сварочный стапель выполнен с возможностью вращения вокруг продольной оси вращения в течение процесса сварки. Также изобретение относится к сварочному стапелю, используемому в предлагаемом способе.

Уровень техники

В тяжелонагруженных стальных конструкциях общепринятой практикой является использование конструкций корпусного типа, составленных из листовых компонентов. Корпусные конструкции часто имеют, по существу, прямоугольное сечение, т.е. они имеют нижнюю плиту, покрывающую плиту, параллельную нижней плите, а также, по существу, параллельные или симметрично наклоненные боковые плиты, соединяющие вместе края нижней плиты и покрывающей плиты. Нижняя плита, покрывающая плита и боковые плиты представляют собой удлиненные компоненты, соединяемые вместе на их краях при помощи внутренних и/или внешних сварных швов. Плиты могут быть выполнены из одной и той же или из различных марок стали и могут иметь разную толщину. Часто внутри корпусных конструкций устанавливают равномерно расположенные листовые перемычки, которые приваривают к внутренней поверхности нижней плиты или боковых плит на их краях. Покрывающую плиту корпусной конструкции присоединяют к краям боковых плит при помощи наружного сварного шва.

Со сборкой корпусных конструкций путем сварки связаны многие проблемы. Тяжелым листовым компонентам необходимо обеспечить жесткую поддержку для сварки, для того чтобы обеспечить их устойчивость в течение процесса сварки. При приваривании боковых плит в сварном шве создается растягивающее напряжение, стремящееся изогнуть плиты по направлению друг к другу, т.е. угол между плитами становится меньше. Растягивающее усилие сварного шва увеличивается с увеличением размеров шва. Следовательно, компоненты должны удерживаться очень жестко при сварке плит, имеющих толщину порядка нескольких сантиметров. Часто листовые компоненты корпусных конструкций необходимо сваривать при повышенной температуре, такой как +70°С. Для нагрева компонентов корпусной конструкции до необходимой температуры и для сохранения их при этой температуре на всем протяжении процесса сварки на компонентах обычно размещают отдельные нагревательные резисторы. Установка нагревательных резисторов и приведение их в рабочее состояние замедляет этап сварки, вдобавок к чему отдельные резисторы и отходящие от них провода легко подвергаются поломкам при перемещении тяжелых компонентов в форме плит. Удержание соединяемых сваркой компонентов для сварки и высвобождение их при переходе к следующему шагу обработки и/или рабочей станции замедляет работу и влечет за собой увеличение издержек.

С целью предотвращения изгибания внутрь боковых плит корпусные конструкции обычно сваривают, прикрепляя сначала в надлежащих местах боковые плиты к нижней плите при помощи небольших сцепляющих сварных соединений, и затем устанавливая в надлежащие места перемычки между боковыми частями. Неподвижность перемычек обеспечивается небольшими сварными швами. После этого выполняют собственно приваривание боковых частей, при котором перемычки предохраняют боковые плиты от изгибания внутрь. Недостаток этого способа состоит в том, что вся внутренняя сварка боковых плит должна быть выполнена вручную, так как применению механизированных способов сварки, таких как дуговая сварка под флюсом и сварка электронным лучом, мешают неподвижные перемычки. Так как ручная сварка является медленной, то высоки трудозатраты, и значительно удлиняется общее время изготовления конструкции. Кроме того, ручная сварка легко вызывает рабочие ошибки и отклонения от требуемого качества, таким образом делая более тяжелым управление качеством и затрудняя поддержание фиксированных требований к качеству. К тому же очень неудобно вручную сваривать компоненты при высокой температуре.

В документе US 2240739 описан манипулятор, при помощи которого можно поддерживать крупные конструкции для сварки. Манипулятор содержит впадину, имеющую подставки, расположенные на ее противоположных краях, предназначенные для поддержания люльки, проходящей поперек впадины. Люлька имеет две параллельные балки и соединители, соединяющие балки вместе на их концах. Соединители прикреплены к подставкам с возможностью вращения для того, чтобы позволить люльке поворачиваться вокруг продольной оси люльки. Балки поддерживают кольцевой поворотный стол, к которому прикрепляют свариваемое изделие. Недостаток этого решения состоит в том, что оно имеет только одну установочную основу для приема подлежащих сварке изделий. Кроме того, в этом решении свариваемые изделия, которые устанавливают на поворотном столе, расположены не симметрично относительно оси вращения люльки. Из-за несимметричной нагрузки между люлькой и подставками должна быть предусмотрена прочная опорная конструкция. Кроме того, для вращения люльки относительно продольной оси и для удержания люльки в нужном для сварки положении необходимо значительное усилие.

Раскрытие изобретения

Задача изобретения состоит в том, чтобы предоставить способ сварки корпусных конструкций и сварочный стапель для использования в этом способе, при помощи которых могут быть значительно уменьшены недостатки, имеющиеся в известных способах сварки.

Задачи изобретения решены способом и сварочным стапелем, которые характеризуются содержанием независимых пунктов формулы изобретения. В зависимых пунктах формулы изобретения раскрыты несколько предпочтительных вариантов выполнения изобретения.

Изобретение относится к способу сварки нижней плиты и боковых плит, которые подлежат прикреплению к нижней плите, относящихся к конструкциям, состоящим из листовых компонентов. В предложенном способе перед проведением сварки обеспечивают жесткую поддержку на месте свариваемых компонентов и после этого выполняют собственно сварку. Компоненты поддерживаются для того, чтобы надежно удерживать их в назначенных положениях на всем протяжении процесса сварки. Компоненты необходимо поддерживать достаточно жестко для того, чтобы принять напряжения, такие как тепловые напряжения, которые создаются в свариваемых компонентах в течение процесса сварки, и растягивающие напряжения, которые создаются в сварном шве и которые стремятся наклонить боковые плиты. В предложенном изобретении для сварки нижние плиты и привариваемые к ним боковые плиты прикрепляют к отдельному сварочному стапелю, который изготовлен с этой целью и выполнен с возможностью вращения вокруг продольной оси вращения в течение процесса сварки. Листовые компоненты прикрепляют к сварочному стапелю таким образом, чтобы ось, проходящая через их общий центр тяжести, лежала настолько близко к оси вращения сварочного стапеля, насколько это возможно. Листовые компоненты предпочтительно лежат, по существу, симметрично относительно оси вращения сварочного стапеля.

В предпочтительном варианте осуществления предлагаемого способа к сварочному стапелю прикрепляют по меньшей мере одну нижнюю плиту, а к нижней плите на ее противоположных сторонах приваривают по меньшей мере две боковые плиты.

Во втором предпочтительном варианте осуществления предлагаемого способа к сварочному стапелю единовременно прикрепляют по меньшей мере две нижние плиты и боковые плиты, привариваемые к этим нижним плитам. Прикрепление плит выполняют при помощи съемных крепежных элементов, составляющих часть сварочного стапеля. Предпочтительно к сварочному стапелю по первую сторону от оси вращения прикрепляют по меньшей мере одну первую нижнюю плиту, а по вторую сторону от оси вращения к сварочному стапелю прикрепляют по меньшей мере одну вторую нижнюю плиту.

В третьем предпочтительном варианте осуществления предлагаемого способа нижние плиты прикрепляют к сварочному стапелю при помощи прикрепляемых съемным образом первых поддерживающих элементов, а боковые плиты прикрепляют к сварочному стапелю при помощи прикрепляемых съемным образом вторых и третьих поддерживающих элементов. Предпочтительно боковые плиты, привариваемые к первой нижней плите, и боковые плиты, привариваемые ко второй нижней плите, притом что указанные первые и вторые нижние плиты прикреплены на различных сторонах от оси вращения сварочного стапеля, поддерживают и закрепляют на месте при помощи тех же самых вторых крепежных элементов.

В четвертом предпочтительном варианте осуществления предлагаемого способа прикрепленные к сварочному стапелю компоненты нагревают до необходимой температуры при помощи предусмотренных в сварочном стапеле нагревательных резисторов.

В пятом предпочтительном варианте осуществления предлагаемого способа в течение процесса сварки для сварки нижних плит и боковых плит, закрепленных по разные стороны от оси вращения, сварочный стапель вращают вокруг оси вращения.

В шестом предпочтительном варианте осуществления предлагаемого способа нижние плиты и боковые плиты сваривают вместе с использованием по меньшей мере частично механизированного способа сварки, такого как дуговая сварка под флюсом.

В седьмом предпочтительном варианте осуществления предлагаемого способа указанным способом сваривают компоненты корпусных конструкций, состоящие из нижней плиты и двух боковых плит, привариваемых к краям нижней плиты. Указанные конструкции предпочтительно представляют собой блоки ног буровой нефтяной вышки, а способ используют для выполнения внутренних сварных швов корпусной конструкции.

Используемый в предложенном способе сварочный стапель содержит первую концевую деталь и вторую концевую деталь, а также основные трубы, соединяющие вместе концевые детали. Сварочный стапель на своих концах поддерживается таким образом, что в течение процесса сварки он может вращаться вокруг продольной оси вращения. Сварочный стапель содержит по меньшей мере одну поверхность крепления для прикрепления листовых компонентов к сварочному стапелю таким образом, чтобы ось, проходящая через центр тяжести листовых компонентов, лежала настолько близко к оси вращения сварочного стапеля, насколько это возможно. Предпочтительно листовые компоненты могут быть прикреплены к сварочному стапелю, по существу, в симметричных положениях относительно оси вращения сварочного стапеля.

В предпочтительном варианте выполнения предлагаемого сварочного стапеля предусмотрены две расположенные рядом, по существу, параллельные основные трубы, и ось вращения расположена между основными трубами.

Во втором предпочтительном варианте выполнения предлагаемого сварочного стапеля предусмотрена по меньшей мере одна поверхность крепления, служащая для прикрепления нижних плит таким образом, что нижняя плита может быть закреплена между основными трубами. Сварочный стапель предпочтительно также содержит поддерживающие элементы, служащие для прикрепления нижних плит съемным образом к концевым деталям сварочного стапеля.

В третьем предпочтительном варианте выполнения предлагаемого сварочного стапеля предусмотрены по меньшей мере две поверхности крепления для одновременного прикрепления по меньшей мере двух нижних плит, причем первая поверхность крепления, служащая для прикрепления первой нижней плиты, расположена с первой стороны плоскости, определенной основными трубами, а вторая поверхность крепления, служащая для прикрепления второй нижней плиты, расположена со второй стороны плоскости, определенной основными трубами. Стапель предпочтительно также содержит съемные поддерживающие элементы для крепления съемным образом к сварочному стапелю нижней плиты и боковых плит, привариваемых к нижним плитам.

В четвертом предпочтительном варианте выполнения предлагаемого сварочного стапеля указанные съемные поддерживающие элементы включают первые поддерживающие элементы, прикрепляемые съемным образом к основным трубам, для прикрепления нижних плит, а также вторые поддерживающие элементы, прикрепляемые съемным образом к основным трубам, и третьи поддерживающие элементы, прикрепляемые съемным образом ко вторым поддерживающим элементам, для прикрепления боковых плит. Предпочтительно указанные вторые поддерживающие элементы представляют собой, по существу, симметричные элементы, имеющие первую сторону для поддержания и прикрепления боковой плиты, привариваемой к первой нижней плите, и вторую сторону для поддержания и прикрепления боковой плиты, привариваемой ко второй нижней плите, причем указанные первая и вторая нижние плиты расположены с обеспечением прикрепления на поверхностях крепления, проходящих по разные стороны от оси вращения сварочного стапеля.

В пятом предпочтительном варианте выполнения предлагаемого сварочного стапеля внутри основных труб размещены нагревательные резисторы, служащие для нагрева до нужной температуры компонентов, прикрепленных к сварочному стапелю.

В шестом предпочтительном варианте выполнения предлагаемого сварочного стапеля концевые детали сварочного стапеля снабжены функционирующим по типу подшипника опорным элементом, служащим для установки сварочного стапеля на отдельные концевые опоры таким образом, который обеспечивает возможность вращения вокруг продольной оси вращения.

Способ и сварочный стапель согласно изобретению имеют то преимущество, что они дают возможность использования механизированных способов сварки, таких как дуговая сварка под флюсом, даже при выполнении внутренних сварных швов корпусной конструкции. За счет применения механизированных способов сварки можно сократить время изготовления корпусных конструкций, получить экономию трудозатрат и выполнить сварной шов однородным и высококачественным.

Также изобретение имеет то преимущество, что оно делает возможным поддержание для сварки листовых компонентов корпусной конструкции более быстрым и более простым образом. Компоненты корпусной конструкции поддерживаются одним и тем же сварочным стапелем в течение нескольких шагов сварки, и сварочный стапель можно перемещать от одной рабочей станции к другой без отсоединения компонентов.

Другое преимущество изобретения состоит в том, что оно предоставляет возможность одновременно к одному и тому же сварочному стапелю прикреплять компоненты более чем одной корпусной конструкции, таким образом увеличивая число операций, которые могут быть выполнены за один раз на одной рабочей станции. При этом остается небольшим число сварочных стапелей, необходимое при сварке нескольких корпусных конструкций.

Предлагаемый сварочный стапель имеет то преимущество, что он имеет легкую конструкцию, а для поворота и удержания его на месте в течение процесса сварки необходимо только небольшое усилие. При использовании сварочный стапель поддерживается за счет того, что его просто устанавливают так, чтобы он свободно опирался на своих концах на концевые опоры, обеспечивая его легкое перемещение от одной рабочей станции к другой.

Осуществление сварочного стапеля имеет особое преимущество в том, что он дает возможность без использования отдельных нагревателей нагревать до необходимой температуры те компоненты корпусной конструкции, которые прикреплены к сварочному стапелю, и поддерживать их при нужной температуре.

Краткое описание чертежей

Далее приведено подробное описание изобретения. При описании сделаны ссылки на прилагаемые чертежи, на которых:

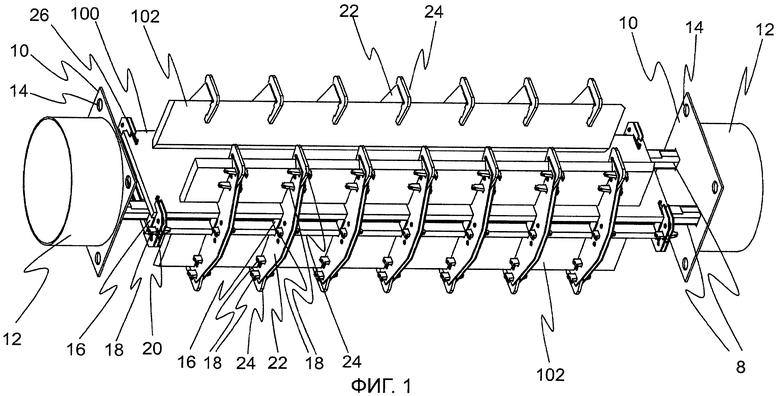

- на фиг.1 в качестве примера показан сварочный стапель, используемый в предлагаемом способе, в виде сбоку и сверху;

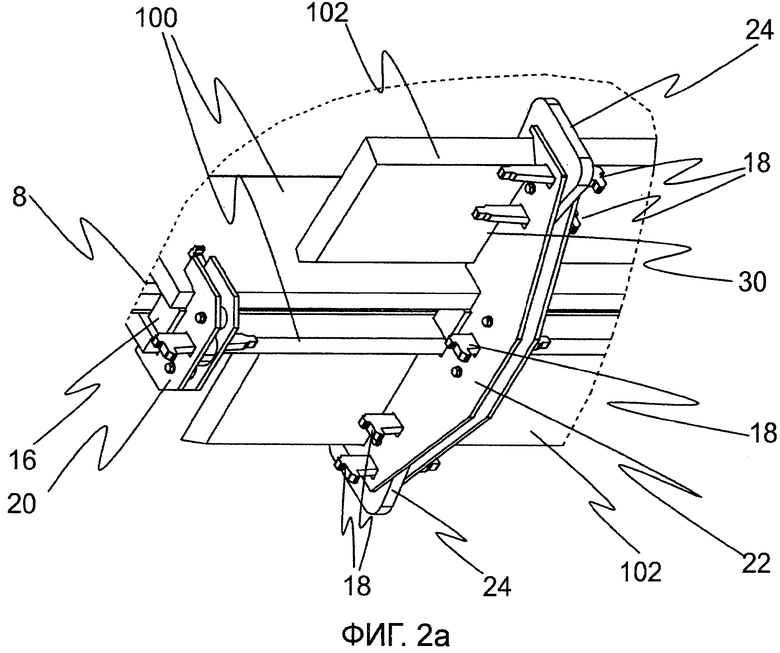

- на фиг.2а показан увеличенный вид части сварочного стапеля, показанного на фиг.1;

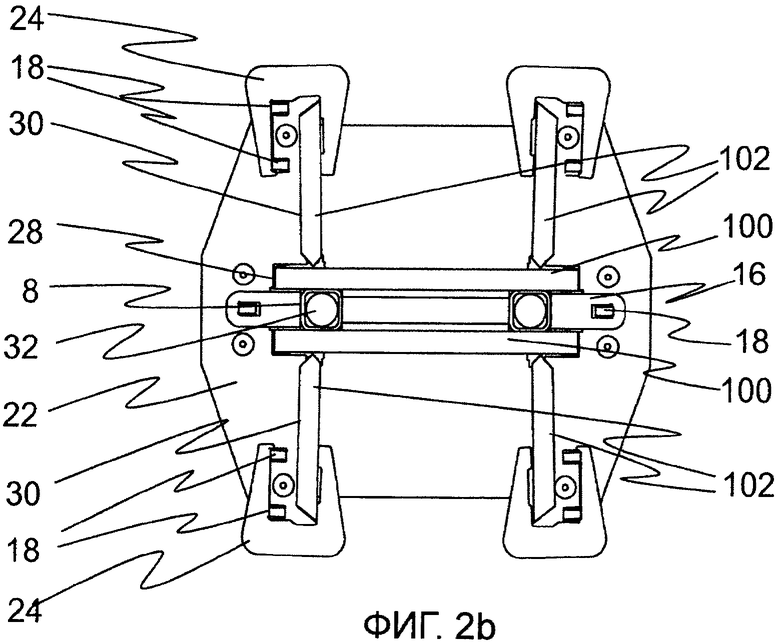

- на фиг.2b показано поперечное сечение сварочного стапеля, показанного на фиг.1;

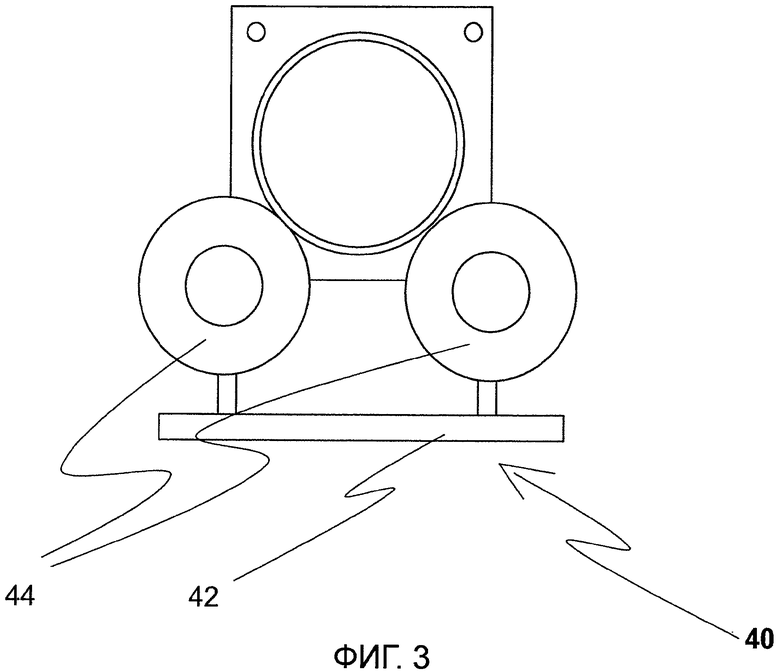

- на фиг.3 на виде с торца в качестве примера показан предлагаемый сварочный стапель, опертый на концевую опору;

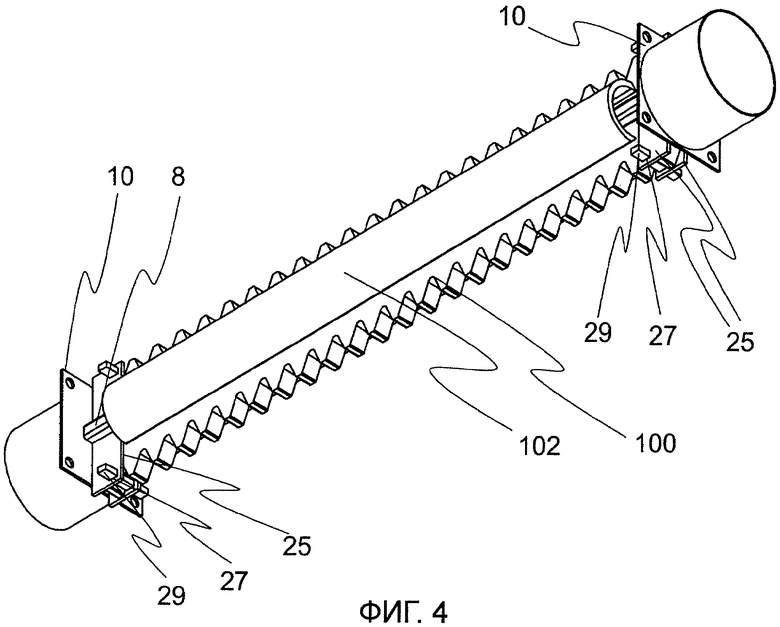

- на фиг.4 в качестве примера показан предпочтительный вариант выполнения предлагаемого сварочного стапеля, в виде сбоку и сверху;

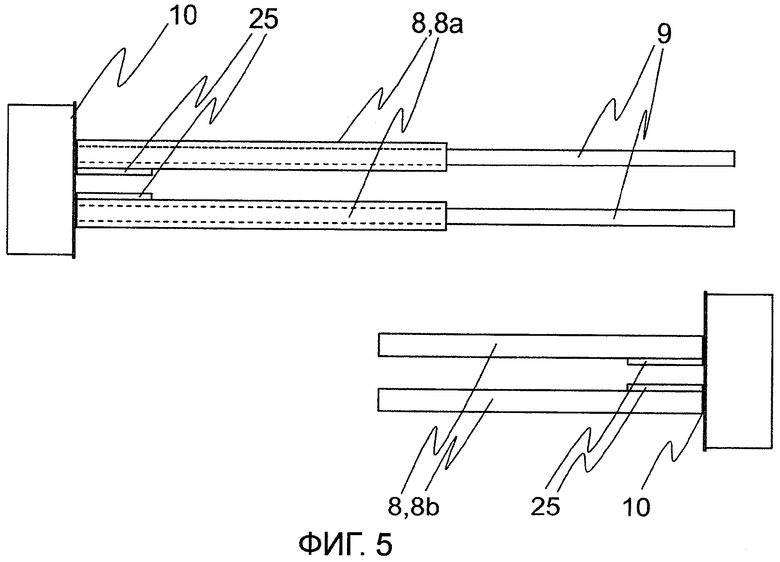

- на фиг.5 показаны вид сбоку и покомпонентное изображение сварочного стапеля, показанного на фиг.4.

Осуществление изобретения

На фиг.1 в качестве показан примера сварочный стапель, используемый в предлагаемом способе, в виде сбоку и сверху. Сварочный стапель представляет собой удлиненную конструкцию, имеющую две концевые детали и две расположенные рядом и параллельные основные трубы 8, соединяющие вместе концевые детали. Концевые детали на концах сварочного стапеля представляют собой, по существу, аналогичные конструкции, но являются зеркальными отображениями друг друга. Концевая деталь содержит стальную квадратную концевую плиту 10 с металлическим цилиндром 12, приваренным к ее первой поверхности, обращенной от средней части сварочного стапеля. Концевая плита имеет следующие предпочтительные размеры и толщину: 850×850 мм и 20 мм соответственно. Цилиндр предпочтительно имеет следующие размеры: длина - 600 мм, диаметр - 800 мм, толщина стенки - 10 мм. Металлический цилиндр образует опорный элемент, посредством которого сварочный стапель может поддерживаться на отдельных концевых опорах описанным ниже способом. На углах концевой плиты выполнены отверстия 14, которые делают возможным захват сварочного стапеля подъемным устройством, например крюками крана. Основные трубы 8 сварочного стапеля на своих концах прикреплены к концевым плитам. Основные трубы представляют собой полые металлические трубы, имеющие предпочтительно прямоугольное поперечное сечение. Предпочтительно основные трубы представляют собой металлические трубы размерами 100×100 мм с толщиной стенки 10 мм. Расстояние между основными трубами предпочтительно составляет 400 мм. Средняя линия, проходящая между основными трубами, определяет ось вращения сварочного стапеля, а продольные оси основных труб определяют плоскость симметрии, относительно которой симметричен сварочный стапель. Концевые детали 10 прикреплены к основным трубам таким образом, что центральные оси цилиндров 12 лежат на оси вращения. Поверхности основных труб определяют первую поверхность крепления по первую сторону от плоскости симметрии, и вторую поверхность крепления по вторую сторону от плоскости симметрии, предназначенные для прикрепления листовых компонентов.

Направленные вовне грани основных труб содержат соответствующим образом расположенные крепежные элементы 16. Крепежные элементы представляют собой фасонные металлические детали, имеющие участок основания и головной участок, снабженный сквозным отверстием для стопорного клина 18. Крепежные элементы на своем участке основания приварены к направленным вовне граням основных труб, при этом их головные участки направлены от основных труб параллельно по отношению к плоскости симметрии. Сварочный стапель также содержит первые поддерживающие элементы 20, вторые поддерживающие элементы 22 и третьи поддерживающие элементы 24, посредством которых нижняя плита 100 и боковые плиты 102 свариваемой корпусной конструкции надежно закреплены на месте в сварочном стапеле для сборки путем сварки. Первые, вторые и третьи поддерживающие элементы прикреплены съемным образом к крепежным элементам 16 основных труб и друг к другу при помощи стопорных клиньев 18.

На фиг.2а и 2b показаны соответственно увеличенный вид части сварочного стапеля, показанного на фиг.1, и поперечное сечение сварочного стапеля, показанного на фиг.1. На чертежах проиллюстрирована нижняя плита 100 и две боковые плиты 102 корпусной конструкции, прикрепленные к сварочному стапелю, а также используемые при их креплении первый, второй и третий поддерживающие элементы. Первые поддерживающие элементы состоят из двух расположенных рядом U-образных листовых компонентов, соединенных вместе болтами таким образом, что между листовыми компонентами остается зазор, по размеру равный ширине головного участка крепежного элемента 16. Участки основания первых поддерживающих элементов имеют отверстие для стопорного клина 18. Первые поддерживающие элементы установлены на место таким образом, что края нижних плит, расположенных по обе стороны от основных труб, остаются в U-образном пазу, выполненном в поддерживающем элементе, а головной участок крепежного элемента 16 посажен в зазор между листовыми компонентами первого поддерживающего элемента. Первые поддерживающие элементы зафиксированы на месте за счет вставки стопорного клина 18 в отверстия, проходящие через участок основания поддерживающего элемента и головной участок крепежного элемента 16. Таким образом, поддерживающий элемент зафиксирован на месте и одновременно с этим края нижней плиты 100 по обе стороны от основных труб 8 сварочного стапеля остаются в пазу поддерживающего элемента, в результате чего они не имеют возможности перемещаться. При необходимости между внутренним краем паза поддерживающего элемента и поверхностью нижней плиты может быть вставлен натягивающий клин 26 для того, чтобы гарантировать, что нижняя плита остается неподвижной. Первые поддерживающие элементы обеспечивают то, что нижняя плита 100 надежно прикреплена к сварочному стапелю. Предпочтительно поблизости от каждого угла нижней плиты расположено по одному поддерживающему элементу.

Вторые поддерживающие элементы 22 состоят из двух расположенных рядом фасонных удлиненных листовых компонентов, соединенных вместе болтами таким образом, что между листовыми компонентами остается зазор, равный ширине головного участка крепежного элемента 16. Средняя часть вторых поддерживающих элементов содержит паз 28, имеющий ширину, по существу, равную сумме двух толщин нижних плит и высоты основной трубы. В пазу выполнено отверстие для стопорного клина 18, проходящее сквозь листовые компоненты. Второй поддерживающий элемент установлен на месте в сварочном стапеле путем его установки на крепежном элементе основной трубы таким образом, что головной участок крепежного элемента посажен между листовыми компонентами второго поддерживающего элемента, а края нижней плиты вставлены в паз 28. Второй поддерживающий элемент зафиксирован в неподвижном состоянии за счет установки на место стопорного клина 18, проходящего через отверстие в листовых компонентах и через отверстие в головном участке крепежного элемента.

Края паза 28 в средней части второго поддерживающего элемента 22 образуют опору, удерживающую неподвижной нижнюю плиту 100, в то время как стороны, определенные концами паза и поддерживающим элементом, образуют опоры, лишающие возможности передвижения боковые плиты 102 корпусной конструкции. Таким образом, один поддерживающий элемент поддерживает боковые плиты, закрепленные по обе стороны от плоскости симметрии сварочного стапеля. Краевые поверхности 30 сторон поддерживающего элемента, обращенные к внутренней части сварочного стапеля, выполнены соответствующими форме поперечного сечения механически обработанной боковой плиты 102 настолько точно, насколько это возможно, за счет чего боковая плита, когда она установлена с упором в краевую поверхность, поддерживается поддерживающим элементом на всем протяжении своей ширины. Предпочтительно форма краевых поверхностей выполняется так, чтобы следовать форме фасок, выполненных на краях боковых частей, образующих сварочный паз. Боковые плиты также могут быть прикреплены ко вторым поддерживающим элементам таким образом, что между краем боковой плиты и поверхностью нижней плиты остается надлежащий воздушный зазор. Кроме того, во вторых поддерживающих элементах может быть выполнен направленный вовне предварительный наклон, предназначенный для компенсации наклона боковой плиты внутрь, вызванного создаваемым в сварном шве растягивающим напряжением.

Концы второго поддерживающего элемента также содержат третьи поддерживающие элементы 24 для обеспечения того, чтобы крайние части корпусной конструкции не перемещались в своем положении с упором в краевые поверхности 30 вторых поддерживающих элементов. Третьи поддерживающие элементы выполнены в виде U-образных отдельных листовых компонентов, имеющих первую ножку, устанавливаемую с упором в боковую плиту 102, и вторую ножку, удерживаемую на головном участке второго поддерживающего элемента. Головные участки второго поддерживающего элемента содержат два сквозных отверстия для стопорных клиньев 18. Третьи поддерживающие элементы установлены таким образом, что между ножками посажены край боковой плиты и стопорные клинья, помещенные в отверстия в головных участках второго поддерживающего элемента. После этого стопорные клинья окончательно забивают на место, в результате чего первая ножка третьего поддерживающего элемента оказывается плотно прижатой к боковой плите. Таким образом, край боковой плиты 102 корпусной конструкции остается плотно зажатым между ножкой третьего поддерживающего элемента 24 и краевой поверхностью 30 второго поддерживающего элемента 22, таким образом неподвижно фиксируя боковую плиту относительно сварочного стапеля. Сварочный стапель оборудован таким количеством вторых поддерживающих элементов, чтобы они в достаточной мере поддерживали боковые детали. Необходимое число поддерживающих элементов зависит, среди прочего, от используемого способа сварки и от размера сварного шва, соединяющего вместе боковые детали и нижние детали, что оказывает непосредственное влияние на величину создаваемого в сварном шве растягивающего напряжения.

В предпочтительном варианте выполнения предлагаемого сварочного стапеля внутри основных труб 8 установлены электрические нагревательные резисторы 32, при помощи которых основные трубы и опирающиеся на них компоненты корпусной конструкции могут быть нагреты до необходимой для сварки температуры. Нагревательные резисторы внутри основных труб защищены от ударов и прочих механических воздействий и, следовательно, не получают повреждений при перемещении свариваемых компонентов. Концевые плиты 10 сварочного стапеля содержат отверстия (непоказанные), расположенные на концах основных труб 8, открывающиеся в цилиндр 12, через которые проходят концы основных труб. Подача электричества к нагревательным резисторам осуществляется через открытые концы основных труб. Регулирование мощности нагревательных резисторов управляется термостатом и таким образом обеспечивается сохранение нужной температуры свариваемых компонентов на всем протяжении процесса сварки.

На фиг.3 в качестве примера показан предлагаемый сварочный стапель. Изобретение содержит две отдельные концевые опоры 40, на которых на обоих своих концах поддерживается сварочный стапель для фиксации и соединения сваркой компонентов корпусной конструкции. Каждая концевая опора имеет раму 42, состоящую из трубных компонентов, на которой поблизости друг от друга установлены на подшипниках с возможностью вращения опорные кольца 44. Размер опорных колец и расстояние между ними выбирают с целью обеспечения поддержки цилиндра 12 концевой детали сварочного стапеля, которую на ее наружном крае устанавливают на опорные кольца. Диаметр опорных колец и расстояние между их центрами предпочтительно составляют соответственно 40 см и 50 см. Благодаря подшипникам опорных колец сварочный стапель может вращаться на опорных кольцах при приложении небольшого усилия, тем сварочный стапель может вращаться вокруг своей оси вращения. Предпочтительно для обеспечения вращения опорных колец некоторые из опорных колец оснащены приводом от двигателя.

Подходящая длина сварочного стапеля зависит от применения, т.е. от длины свариваемых при помощи сварочного стапеля компонентов. Тем не менее, преимущества, достигаемые сварочным стапелем, более ярко выражены, когда сварочный стапель является относительно длинным, предпочтительно величиной в несколько метров, так как тогда сварка требует длинных сварных швов, которые могут быть выполнены экономично за счет использования механизированных способов сварки, таких как дуговая сварка под флюсом.

В предложенном способе сварку корпусных конструкций производят следующим образом. Сначала компоненты собираемых сваркой корпусных конструкций прикрепляют к сварочному стапелю на первой рабочей станции. Крепление компонентов начинают с установки первой нижней плиты 100 на опоры и подъема сварочного стапеля на нижнюю плиту. После этого на основные трубы поднимают вторую нижнюю плиту 100 и при помощи стопорных клиньев 18 к крепежным элементам 16 основных труб прикрепляют необходимое число первых поддерживающих элементов 20, таким образом неподвижно прикрепляя нижние плиты к основным трубам на обеих поверхностях крепления. При креплении нижней плиты предпочтительно используют по меньшей мере четыре первых поддерживающих элемента, расположенных поблизости от углов нижней плиты.

Далее, к обеим основным трубам 8 при помощи стопорных клиньев 18 прикрепляют необходимое количество вторых поддерживающих элементов 22 разъясненным выше способом. После установки вторых поддерживающих элементов боковые плиты 102 корпусной конструкции устанавливают с упором их в краевые поверхности и неподвижно прикрепляют ко вторым поддерживающим элементам посредством третьих поддерживающих элементов 24 и стопорных клиньев 18. Боковые плиты устанавливают на обеих сторонах сварочного стапеля.

После фиксации боковых плит выполняют соединение сваркой указанных боковых плит и нижних плит путем создания сварного шва внутри корпусной конструкции, проходящего в продольном направлении корпусной конструкции. Для сварки боковых плит сварочный стапель перемещают на другую рабочую станцию, оснащенную сварочным оборудованием. Сварочный стапель перемещают подъемным устройством, имеющим захватные средства, предназначенные для захвата концевых плит сварочного стапеля. Предпочтительно сварку выполняют с применением механизированного способа сварки, такого как дуговая сварка под флюсом. Использование механизированных способов сварки возможно потому, что при применении предлагаемого сварочного стапеля не нужны какие-либо перемычки между боковыми плитами для предохранения боковых плит от изгибания внутрь под влиянием растягивающих усилий сварного шва. Сначала сварку выполняют на тех компонентах корпусной конструкции, которые закреплены на первой поверхности крепления сварочного стапеля. После этого сварочный стапель поворачивают вокруг оси вращения для того, чтобы подать в пределы зоны досягаемости сварочного оборудования компоненты, закрепленные на второй поверхности крепления. При необходимости установленные в сварочном стапеле нагревательные резисторы могут нагревать компоненты корпусной конструкции до необходимой для сварки температуры.

После сварки боковых плит и нижней плиты к корпусной конструкции приваривают перемычки, прикрепляемые к боковым плитам и нижней плите (на чертежах перемычки не показаны). Так как приваривание перемычек требует нескольких расходящихся сварных швов, проходящих вдоль краев перемычек, обычно наиболее практично выполнить его ручной сваркой, например, сваркой металлическим электродом в среде инертных газов или роботизированной сваркой. Для приваривания перемычек сварочный стапель подают к третьей рабочей станции, где происходит приваривание перемычек.

После приваривания перемычек второй и третий поддерживающие элементы могут быть полностью сняты. Затем варят наружный шов между боковыми плитами и нижней плитой. В течение этой сварки нижняя плита по-прежнему прикреплена к сварочному стапелю первыми поддерживающими элементами. После вышеуказанных сварочных операций корпусная конструкция может быть откреплена от сварочного стапеля. Для снятия корпусной конструкции сварочный стапель предпочтительно перемещают на четвертую рабочую станцию. Снятие корпусной конструкции выполняют просто за счет удаления стопорных клиньев, удерживающих первые поддерживающие элементы, в результате чего поддерживающие элементы отсоединяются от основных труб. Одновременно с этим корпусную конструкцию отсоединяют от сварочного стапеля. Теперь сварочный стапель может быть отведен назад к первой рабочей станции, где к нему прикрепляют новые компоненты корпусной конструкции.

Корпусная конструкция, отсоединенная от сварочного стапеля, еще не полностью завершена, так как она не имеет покрывающей плиты, прикрепляемой к боковым плитам. В процессе приваривания покрывающей плиты предложенный сварочный стапель не является обязательным, а этот процесс может быть выполнен с использованием известных способов. Сначала покрывающую плиту подают в нужное место, на края боковых плит, а после этого осуществляют ее предварительное закрепление на месте при помощи коротких сварных швов. После этого покрывающую плиту присоединяют сваркой при помощи наружных сварных швов. Приваривание покрывающей плиты предпочтительно выполняют с использованием механизированного способа сварки, такого как дуговая сварка под флюсом.

Если приваривание покрывающей плиты выполняют при повышенной температуре, то сначала повышают до надлежащего для сварки значения температуру корпусной конструкции и предварительно присоединенной к ней покрывающей плиты. Предпочтительно свариваемые компоненты нагревают до необходимой температуры в печи, в которую указанные компоненты помещают на нужный период времени. Когда температура компонентов достигает необходимого уровня, их извлекают из печи и выполняют сварку вышеописанным образом.

Также есть возможность выполнить приваривание покрывающей плиты с использованием способа сварки и сварочного стапеля согласно изобретению. Как и в случае с нижней плитой, покрывающие плиты могут быть установлены на обеих поверхностях крепления сварочного стапеля посредством первых поддерживающих элементов, после чего на покрывающую плиту устанавливают часть корпусной конструкции, изготовленную с использованием вышеописанного способа из боковых плит, нижних плит и перемычек, и закрепляют ее на месте при помощи коротких сварных швов. Затем выполняют окончательную сварку боковых плит и покрывающей плиты. При прикреплении к сварочному стапелю покрывающих плит и нижних плит с отличающимися значениями толщины могут быть использованы первые поддерживающие элементы, отличающиеся друг от друга по ширине пазов. Предпочтительно при прикреплении всегда используют первые поддерживающие элементы, ширина пазов которых подобрана по размеру в соответствии с толщиной прикрепляемой плиты. В течение приваривания покрывающих плит указанные покрывающие плиты, при необходимости, могут быть нагреты до повышенной температуры предусмотренными в сварочном стапеле нагревательными резисторами, и сварочный стапель, поддерживаемый на концевых опорах, может вращаться вокруг оси вращения.

После приваривания покрывающей плиты корпусной конструкции дают возможность остыть, а затем она может быть подвергнута механической обработке, такой как возможное нарезание зубчатого венца по краю покрывающей плиты и, если это требуется, отделочным операциям.

Предлагаемые способ и устройство особенно подходят для изготовления сваркой корпусных конструкций, созданных из нижней плиты, боковых плит, перемычек и покрывающей плиты. Такие конструкции включают в себя блоки ног буровой нефтяной вышки высотой в несколько метров, в которых листовые компоненты корпусной конструкции имеют многометровую толщину и в которых могут быть использованы различные марки стали. Кроме того, предлагаемые способ и сварочный стапель могут быть использованы для сварки конструкций, отличных от корпусных конструкций. Например, предложенный способ может быть использован для изготовления прочных U-образных профилей из одной нижней плиты и двух боковых плит или прочных L-образных профилей из нижней плиты и одной боковой плиты.

В раскрытом выше варианте выполнения сварочный стапель имеет две поверхности крепления и обе они предназначены для сварки компонентов одной конструкции. Специалисту должно быть ясно, что при сварке более коротких конструкций на одной поверхности крепления могут быть установлены одна за другой и сварены вместе вышеописанным образом более чем одна нижняя плита и боковая плита. Это дает возможность эффективно использовать механизированные способы сварки при изготовлении меньших листовых конструкций. Также допустимо, чтобы в сварочном стапеле размещалось больше основных труб, лежащих на различных уровнях, таким образом образуя в сварочном стапеле несколько, предпочтительно три или четыре поверхности крепления, расположенные в сварочном стапеле симметрично вокруг оси вращения сварочного стапеля.

На фиг.4 в качестве примера показано изображение предпочтительного варианта выполнения сварочного стапеля в виде сбоку и сверху. На фиг.4 показан сварочный стапель с установленными в нем свариваемыми компонентами. На фиг.5 показан сварочный стапель, показанный на фиг.4, на виде сбоку без свариваемых компонентов и разобранный на два составляющих элемента.

В проиллюстрированном на фиг.4 и 5 варианте выполнения основные трубы 8 состоят из первых наружных труб 8а, прикрепленных к концевой плите 10 первой концевой детали, и вторых наружных труб 8b, прикрепленных к концевой плите второй концевой детали, а также внутренних труб 9, расположенных внутри наружных труб (фиг.5). Суммарная длина первой и второй наружных труб предпочтительно, по существу, равна длине внутренней трубы. Внутренняя труба может быть прикреплена к первой или второй наружной трубе, либо она может быть полностью свободной деталью. Концевые плиты 10 содержат два прямоугольных листовых четвертых поддерживающих элемента 25, неподвижно установленных предпочтительно с помощью сварки на концевой плите на одном из краев. Четвертые поддерживающие элементы прикреплены к концевым плитам между основными трубами, по существу, в параллельном положении, следуя один за другим, с оставленным между ними зазором шириной по меньшей мере несколько большей, чем толщина нижней плиты, прикрепляемой к сварочному стапелю. Концы четвертых поддерживающих элементов имеют отверстия 27 для стопорного штифта 29.

На фиг.5 показан сварочный стапель в разобранном состоянии с полностью отделенными друг от друга составными частями сварочного стапеля. Тогда между первыми наружными трубами основных труб открывается зазор, могущий принять нижнюю плиту 100. После установки нижней плиты сварочный стапель собирают путем вставки свободных концов внутренних труб 9 в свободные концы вторых наружных труб и путем проталкивания концов сварочного стапеля по направлению друг к другу. Тогда первый и второй концы нижней плиты оказываются посаженными соответственно между четвертыми поддерживающими элементами в первой концевой детали сварочного стапеля и между четвертыми поддерживающими элементами во второй концевой детали. За счет расположения конца нижней плиты в зазоре между поддерживающими элементами, между концевой деталью сварочного стапеля и нижней плитой создается соединение с высокой жесткостью на кручение.

На фиг.4 показан сварочный стапель в нагруженном состоянии с установленной на место нижней плитой. В проиллюстрированном на фиг.4 варианте выполнения на обоих продольных краях нижней плиты 100 выполнен зубчатый венец. Нижняя плита зафиксирована на месте за счет вставки стопорного штифта 29 в отверстия 27, выполненные в четвертых поддерживающих элементах, в результате чего углубления зубчатого венца в нижней плите принимают стопорный штифт, и нижняя плита фиксируется на месте. Одновременно с этим компоненты сварочного стапеля соединены друг с другом посредством нижней плиты. Вышеописанный способ крепления, осуществляемый посредством стопорного штифта и выемки в нижней плите, представляет собой только один предпочтительный способ крепления нижней плиты. Специалисту в данной области должно быть понятно, что возможны и другие способы крепления.

В вышеописанном предпочтительном варианте выполнения сварочного стапеля поверхность крепления для нижней плиты образована между основными трубами, а ось вращения сварочного стапеля проходит продольно «сквозь» нижнюю плиту, установленную на поверхности крепления. Цель состоит в том, чтобы расположить нижнюю плиту между основными трубами таким образом, чтобы ось, проходящая через центр тяжести нижней плиты, и ось вращения сварочного стапеля лежали настолько близко друг к другу, насколько это возможно, для того чтобы достичь наиболее симметричной нагрузки, какая возможна для сварочного стапеля. Нижняя плита предпочтительно установлена в сварочном стапеле таким образом, что ось, проходящая через центр тяжести нижней плиты, и ось вращения сварочного стапеля лежат, по существу, на одной и той же линии.

После закрепления нижней плиты к ее наружным поверхностям прикрепляют боковые плиты 102. В проиллюстрированном на фиг.4 варианте выполнения боковые плиты представляют собой удлиненные листовые компоненты, отлитые в форме желоба, которые на своих продольных краях приварены к нижней плите. На фиг.4 имеются две боковые плиты, которые приварены симметрично на обеих сторонах нижней плиты. Боковые плиты в форме желоба устанавливают в положение, показанное на фиг.4, на нижнюю плиту и осуществляют предварительное крепление при помощи небольших сцепляющих сварных соединений. После этого выполняют окончательную сварку нижней плиты и боковых плит с использованием вышеописанного способа. Окончательную сварку выполняют предпочтительно с использованием механизированного способа сварки, такого как дуговая сварка под флюсом. В этом предпочтительном варианте выполнения изобретения сварочный стапель перемещают от одной рабочей станции к другой, вращают сварочный стапель в течение процесса сварки, а свариваемые компоненты нагревают при помощи нагревательных резисторов, которые устанавливаются в основных трубах точно таким же образом, как разъяснено в описании фиг.1-3.

В вышеприведенном описании прикрепление имеющих форму желоба боковых плит к нижней плите проводилось после того, как нижняя плита была прикреплена к сварочному стапелю. Специалисту в данной области будет понятно, что эти шаги также могут быть выполнены в другом порядке, т.е. сначала прикрепляя боковые плиты к нижней плите при помощи небольших сцепляющих сварочных соединений, а затем прикрепляя нижнюю плиту к сварочному стапелю. Кроме того, следует понимать, что данный предпочтительный вариант выполнения изобретения не ограничен сваркой боковых плит в форме желоба, но также пригоден для сварки боковых плит и нижних плит различных форм.

Выше описаны предпочтительные варианты осуществления способа и сварочного стапеля согласно изобретению. Изобретение не ограничено только описанными решениями, но идея изобретения применима многочисленными способами в пределах объема формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ РАМЫ МИКРОАВТОМОБИЛЯ КАРТ | 2023 |

|

RU2825352C1 |

| ПРИВАРИВАЕМАЯ КРЕПЕЖНАЯ ДЕТАЛЬ, УСТРОЙСТВО ДЛЯ ПРИВАРИВАНИЯ КРЕПЕЖНОЙ ДЕТАЛИ И УЗЕЛ ПРИКРЕПЛЕНИЯ КОМПЛЕКТУЮЩЕЙ ЧАСТИ К ПРИВАРИВАЕМОЙ КРЕПЕЖНОЙ ДЕТАЛИ | 1993 |

|

RU2140587C1 |

| ПОДРАМНИК ПОДВЕСКИ | 2010 |

|

RU2543474C2 |

| ПАКЕТОИЗГОТАВЛИВАЮЩЕЕ И УПАКОВОЧНОЕ УСТРОЙСТВО | 2003 |

|

RU2314236C2 |

| ПРОЦЕСС МОНТАЖА РЕЗЕРВУАРА И УСТРОЙСТВО ДЛЯ ВЫПОЛНЕНИЯ ЭТОГО ПРОЦЕССА | 2013 |

|

RU2639403C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОГО ТОНКОСТЕННОГО СВАРНОГО ИЗДЕЛИЯ С ТОЛСТОСТЕННЫМИ НАВЕСНЫМИ ЭЛЕМЕНТАМИ | 2019 |

|

RU2718507C1 |

| ПОДВЕСНЫЕ СВАРОЧНЫЕ КЛЕЩИ ДЛЯ КОНТАКТНОЙ СВАРКИ | 2010 |

|

RU2538447C2 |

| ОРОСИТЕЛЬНЫЙ ТРУБОПРОВОД | 2005 |

|

RU2371911C2 |

| СВАРОЧНЫЙ ПИСТОЛЕТ ДЛЯ РЕЛЬЕФНОЙ СВАРКИ И СВАРОЧНАЯ УСТАНОВКА | 2013 |

|

RU2655500C2 |

| КОТЕЛ ВАГОНА-ЦИСТЕРНЫ ДЛЯ ПЕРЕВОЗКИ ЖИДКИХ ПИЩЕВЫХ ПРОДУКТОВ (ВАРИАНТЫ) | 2013 |

|

RU2568623C2 |

Изобретения могут быть использованы при сварке корпусных конструкций, состоящих из листовых компонентов, в частности конструкций, устанавливаемых в открытом море. Листовые компоненты в виде нижних (100) и привариваемых к ним боковых (102) плит прикрепляют к сварочному стапелю, который выполнен с возможностью вращения вокруг продольной оси и свободно оперт цилиндрами (12) на отдельные концевые опоры. Ось, проходящая через общий центр тяжести листовых компонентов, лежит вблизи оси вращения сварочного стапеля. Листовые компоненты предпочтительно располагают, по существу, симметрично относительно оси вращения сварочного стапеля. Нижние плиты закреплены съемным образом на противоположных сторонах от оси вращения сварочного стапеля при помощи первых поддерживающих элементов (20). Боковые плиты прикреплены съемным образом к сварочному стапелю при помощи вторых и третьих поддерживающих элементов (22, 24). Сварочный стапель имеет нагревательные резисторы для нагрева до необходимой температуры свариваемых компонентов. Предпочтительно используют механизированный способ сварки, такой как дуговая сварка под флюсом. Конструкция стапеля не требует больших усилий для поворота и поддержания листовых компонентов в процессе их сварки, при этом стапель имеет возможность легкого перемещения от одной рабочей станции до другой. 2 н. и 21 з.п. ф-лы, 5 ил.

1. Способ сварки листовых компонентов (100, 102), в котором для сварки листовые компоненты прикрепляют к сварочному стапелю, причем сварочный стапель выполнен с возможностью вращения вокруг продольной оси вращения в процессе сварки, отличающийся тем, что листовые компоненты прикрепляют к сварочному стапелю таким образом, что ось, проходящая через их общий центр тяжести, лежит вблизи оси вращения сварочного стапеля, а сварочный стапель свободно оперт на своих концах на отдельные концевые опоры (40) с возможностью вращения вокруг оси вращения.

2. Способ по п.1, отличающийся тем, что листовые компоненты (100, 102) прикрепляют к сварочному стапелю таким образом, что они расположены по существу симметрично относительно оси вращения сварочного стапеля.

3. Способ по п.1 или 2, отличающийся тем, что к сварочному стапелю прикрепляют по меньшей мере одну нижнюю плиту (100), а к нижней плите на ее противоположных сторонах приваривают по меньшей мере две боковые плиты (102).

4. Способ по п.1 или 2, отличающийся тем, что к сварочному стапелю единовременно прикрепляют по меньшей мере две нижние плиты и боковые плиты, привариваемые к указанным нижним плитам, причем нижние плиты и боковые плиты прикрепляют к сварочному стапелю при помощи съемных поддерживающих элементов (20, 22, 24).

5. Способ по п.4, отличающийся тем, что с первой стороны от оси вращения сварочного стапеля прикрепляют по меньшей мере одну первую нижнюю плиту (100), а со второй стороны от оси вращения сварочного стапеля прикрепляют по меньшей мере одну вторую нижнюю плиту.

6. Способ по п.4, отличающийся тем, что нижние плиты (100) прикрепляют к сварочному стапелю при помощи прикрепляемых съемным образом первых поддерживающих элементов (20), а боковые плиты прикрепляют к сварочному стапелю при помощи прикрепляемых съемным образом вторых и третьих поддерживающих элементов (22, 24).

7. Способ по п.6, отличающийся тем, что боковые плиты (102), привариваемые к первой нижней плите (100), и боковые плиты, привариваемые ко второй нижней плите, поддерживают и закрепляют на месте при помощи одних и тех же вторых крепежных элементов (22), при этом указанные первая и вторая нижние плиты прикреплены на различных сторонах от оси вращения сварочного стапеля.

8. Способ по п.1 или 2, отличающийся тем, что компоненты, прикрепляемые к сварочному стапелю, нагревают до необходимой температуры при помощи предусмотренных в сварочном стапеле нагревательных резисторов (32).

9. Способ по п.1 или 2, отличающийся тем, что для сварки листовых компонентов (100, 102), закрепленных по разные стороны от оси вращения, в течение процесса сварки сварочный стапель вращают вокруг оси вращения.

10. Способ по п.1 или 2, отличающийся тем, что листовые компоненты (100, 102) сваривают с использованием по меньшей мере частично механизированного способа сварки, такого как дуговая сварка под флюсом.

11. Способ по п.1 или 2, отличающийся тем, что посредством указанного способа соединяют сваркой листовые компоненты корпусной конструкции, состоящей из нижней плиты (100) и по меньшей мере одной боковой плиты (102), привариваемой к нижней плите.

12. Способ по п.11, отличающийся тем, что посредством указанного способа проваривают сварные швы, расположенные внутри корпусных конструкций, между нижней плитой (100) и боковой плитой (102).

13. Способ по п.1 или 2, отличающийся тем, что посредством указанного способа сваривают блоки ног буровой нефтяной вышки.

14. Сварочный стапель для сварки листовых компонентов (100, 102), имеющий первую концевую деталь и вторую концевую деталь, а также основные трубы (8), соединяющие вместе концевые детали, и выполненный с возможностью вращения вокруг продольной оси вращения в процессе сварки, отличающийся тем, что содержит по меньшей мере одну поверхность крепления для прикрепления листовых компонентов к сварочному стапелю таким образом, что ось, проходящая через общий центр тяжести листовых компонентов, лежит вблизи оси вращения сварочного стапеля, а концевые детали сварочного стапеля содержат функционирующий в качестве подшипника опорный элемент (12) для обеспечения свободной опоры сварочного стапеля на отдельные концевые опоры (40) с возможностью вращения вокруг оси вращения.

15. Сварочный стапель по п.14, отличающийся тем, что имеет две расположенные рядом по существу параллельные основные трубы (8), а ось вращения сварочного стапеля лежит между основными трубами.

16. Сварочный стапель по п.14 или 15, отличающийся тем, что крепление к нему листовых компонентов (100, 102) осуществлено таким образом, что указанные компоненты лежат по существу симметрично относительно оси вращения сварочного стапеля.

17. Сварочный стапель по п.14 или 15, отличающийся тем, что имеет по меньшей мере одну поверхность крепления для прикрепления нижних плит (100) таким образом, что нижняя плита закреплена между основными трубами.

18. Сварочный стапель по п.17, отличающийся тем, что содержит поддерживающие элементы (25) для прикрепления нижних плит (100) съемным образом к концевым деталям сварочного стапеля.

19. Сварочный стапель по п.14 или 15, отличающийся тем, что имеет по меньшей мере две поверхности крепления для одновременного прикрепления по меньшей мере двух нижних плит (100), при этом первая плоская поверхность фиксации, служащая для прикрепления первой нижней плиты, расположена с первой стороны плоскости, определенной основными трубами, а вторая поверхность крепления, служащая для прикрепления второй нижней плиты, расположена со второй стороны плоскости, определенной основными трубами.

20. Сварочный стапель по п.19, отличающийся тем, что содержит съемные поддерживающие элементы (20, 22, 24) для крепления съемным образом к сварочному стапелю по меньшей мере двух нижних плит (100) и боковых плит (102), привариваемых к нижним плитам.

21. Сварочный стапель по п.20, отличающийся тем, что указанные съемные поддерживающие элементы (20, 22, 24) включают первые поддерживающие элементы (20), прикрепляемые съемным образом к основным трубам (8), для прикрепления нижних плит (100), вторые поддерживающие элементы (22), прикрепляемые съемным образом к основным трубам, и третьи поддерживающие элементы (24), прикрепляемые съемным образом ко вторым поддерживающим элементам, для прикрепления боковых плит (102).

22. Сварочный стапель по п.21, отличающийся тем, что указанные вторые поддерживающие элементы (22) представляют собой по существу симметричные элементы, имеющие первую сторону для поддержания и прикрепления боковой плиты (102), привариваемой к первой нижней плите (100), и вторую сторону для поддержания и прикрепления боковой плиты, привариваемой ко второй нижней плите, причем указанные первая и вторая нижние плиты расположены с обеспечением прикрепления на поверхностях крепления, расположенных по разные стороны от оси вращения сварочного стапеля.

23. Сварочный стапель по п.14 или 15, отличающийся тем, что внутри основных труб (8) размещены нагревательные резисторы (32), служащие для нагрева до нужной температуры компонентов, прикрепленных к сварочному стапелю.

| УСТРОЙСТВО ДЛЯ КАТЕТЕРИЗАЦИИ СЛУХОВОЙ ТРУБЫ | 2003 |

|

RU2240739C1 |

| ЗУБЧАТАЯ ПЕРЕДАЧА ЗАЦЕПЛЕНИЕМ ЧЕРЕЗ "ТРЕТЬЕ ТЕЛО" | 2003 |

|

RU2283447C2 |

| US 3827682 A, 06.08.1974 | |||

| Приспособление для зажимания и поворота свариваемых двутавровых балок и тому подобных изделий | 1932 |

|

SU31740A1 |

| Кантователь | 1985 |

|

SU1286384A1 |

| Кантователь крупногабаритных изделий | 1984 |

|

SU1326418A1 |

Авторы

Даты

2011-06-10—Публикация

2007-08-29—Подача