Изобретение касается способа обработки стальных листов, которые в одной клети прокатного стана прокатываются на окончательные размеры, затем охлаждаются «онлайн» на линии, правятся и термообрабатываются для гомогенизации и воздействия на структуру.

В традиционных листопрокатных станах устройства термообработки (например, агрегаты нагрева и охлаждения) выделены из непосредственного производственного потока из прокатного нагрева в отдельные места, за холодильником прокатного стана.

Уже в 70-е годы последнего столетия была подана идея нормализации из прокатного нагрева, смотри Pavlidis, Freier и Petersen в «Stahl u. Eisen 95 (1975) стр.215-21.

Из ЕР 1452247 А1 известно, что стальной лист после охлаждения и последующей затем правки следует нагревать индуктивно, причем процесс правки и нагрева протекает состыкованно со следующим затем нагревом, то есть во время индуктивного нагрева уже правленного участка стального листа остаток длины листа еще находится в процессе правки.

Задача изобретения состоит в создании способа обработки стальных листов, с помощью которого улучшается термообработка в режиме способа «онлайн» на линии.

Эта задача, согласно изобретению, решается с помощью способа обработки стальных листов, которые в одной клети прокатного стана прокатываются на окончательные размеры, затем охлаждаются «онлайн» на линии, правятся и термообрабатываются для гомогенизации и воздействия на структуру вследствие того, что термообработка осуществляется «онлайн» на линии, но отдельно от предшествующего охлаждения и правки, для чего, принимая во внимание скорость стального листа, выходящего из последней, предыдущей по направлению производственного потока, технологической позиции обработки, момент времени начала термообработки выбран так, что стальной лист полностью покинет эту последнюю технологическую позицию обработки, прежде чем он (стальной лист) подвергнется термообработке.

Изобретение исходит также из того, что индуктивное устройство нагрева следует располагать в производственном потоке непосредственно за агрегатами правки и охлаждения и разогревать готовый стальной лист, поступающий из клети прокатного стана, охлажденный и правленый или правленый и охлажденный. С помощью этой термообработки может быть оказано влияние на свойства материала целенаправленно по толщине и ширине, а именно по времени независимо от предшествующей обработки.

Благодаря этому достигается лучшее выравнивание свойств материала или могут быть созданы различные структурные состояния по профилю толщины.

В отличие от уровня техники осуществляется, следовательно, эта термообработка независимо от предшествующих ступеней обработки, однако же «онлайн» на линии.

Этим достигается, что могут существовать, соответственно могут использоваться существенно лучшие возможности термообработки, поскольку скорость стального листа, выходящего из последней ступени обработки, к примеру, обработки правкой, не имеет никакой роли для продолжительности термообработки или скорости, с которой должна протекать термообработка, по условиям способа, осуществляемого в режиме «онлайн» на линии.

Предпочтительно подвод тепла для термообработки осуществляется индуктивно.

При этом подвод тепла может осуществляться преимущественно посредством индукторов, имеющих возможность вводиться в производственную линию, а именно на верхнюю и/или нижнюю сторону стального листа.

Для того чтобы термообработка стала еще более чувствительной, индукторы, служащие для подвода тепла, должны иметь возможность включаться независимо друг от друга.

Изобретение должно быть пояснено ниже на одном примере осуществления.

При этом показывает:

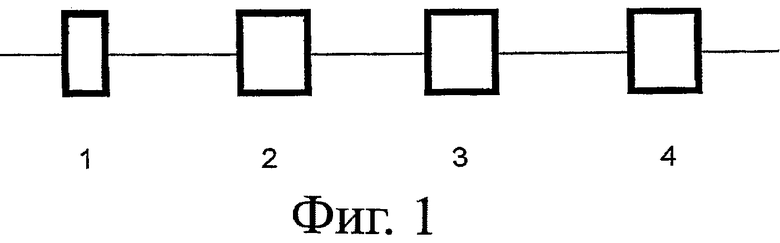

Фиг.1 - схематично возможную планировку оборудования для процесса,

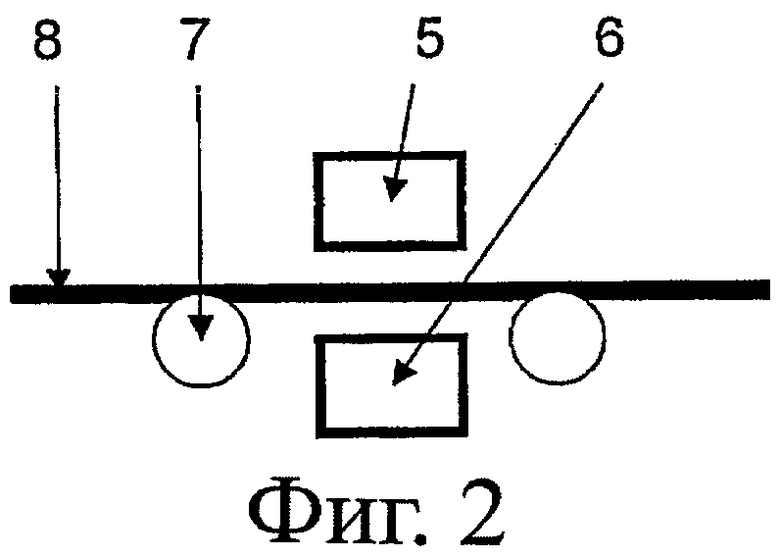

Фиг.2 - подробность индуктивного устройства нагрева и

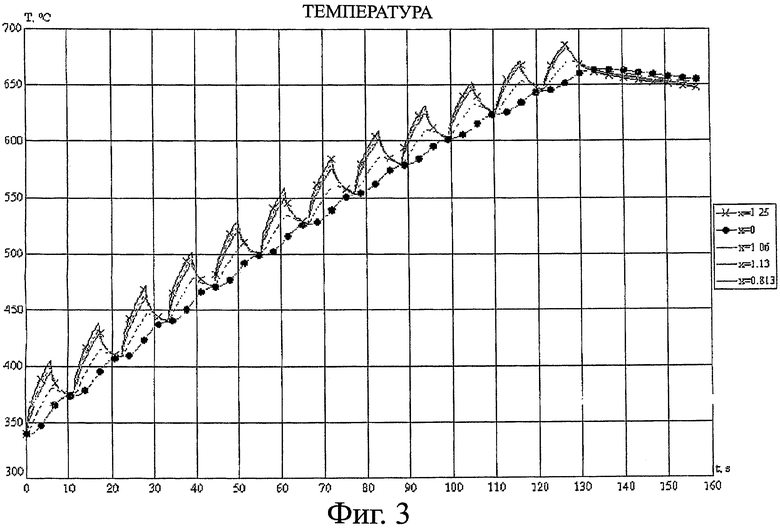

Фиг.3 - ход процесса нагревания по поперечному сечению стального листа, при толщине стального листа 25 мм и прогревании с 340°С до 650°С.

В отдельности на фигуре 1 позицией 1 отмечена клеть прокатного стана, позицией 4 - индуктивное устройство нагрева.

Позициями 2 и 3 обозначены один участок охлаждения и одна машина горячей правки или в обратной последовательности - одна машина горячей правки и один участок охлаждения.

Индуктивное устройство нагрева - как показывает фигура 2 - может состоять из нескольких индукторов 5 и 6, расположенных под и над роликовым конвейером 7. Позицией 8 на этом схематичном изображении отмечен готовый стальной лист.

Фигура 3 позволяет отчетливо увидеть различное прогревание сердцевины соответственно лицевой поверхности стального листа, то есть, исходя из температуры на входе в устройство термообработки 350°С, достигнуто окончательное гомогенизирование температуры на 650°С всего примерно через 130 сек. Подобной продолжительности пребывания или обработки удается добиться, если термообработка, в соответствии со скоростью, не сокращается по времени заканчивающимися прежде этапами способа, следовательно, расположенными ранее по ходу производственного потока и примененными технологическими позициями обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ И ТЕРМООБРАБОТКИ СТАЛЬНОЙ ПОЛОСЫ | 2008 |

|

RU2429922C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ ПОСРЕДСТВОМ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ПРОКАТКИ | 2014 |

|

RU2630106C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОЙ СТАЛЬНОЙ ПОЛОСЫ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2078625C1 |

| УСТАНОВКА И СПОСОБ ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ СВЕРХТОНКИХ СТАЛЬНЫХ ПОЛОС | 2021 |

|

RU2836776C1 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ И СПОСОБ ХОЛОДНОЙ ПРОКАТКИ | 2018 |

|

RU2717626C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОВАРНОЙ ПРОДУКЦИИ НА ЛИТЕЙНО-ПРОКАТНОМ КОМПЛЕКСЕ МЕТАЛЛУРГИЧЕСКОГО МИНИ-ЗАВОДА | 2005 |

|

RU2325960C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ИЗ АУСТЕНИТНЫХ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 2003 |

|

RU2302304C2 |

| УСТАНОВКА И ПРОЦЕСС МНОГОРЕЖИМНОГО ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОЛОС И ЛИСТОВ | 2018 |

|

RU2752592C2 |

| УСТАНОВКА ДЛЯ БЕССЛИТКОВОЙ ПРОКАТКИ СТАЛЬНЫХ ЛЕНТ | 1993 |

|

RU2121408C1 |

| УСТРОЙСТВО И СПОСОБ УПРАВЛЕНИЯ И/ИЛИ РЕГУЛИРОВАНИЯ ПЕЧИ ДЛЯ ОТЖИГА ИЛИ ТЕРМООБРАБОТКИ В ПРОИЗВОДСТВЕННОЙ ЛИНИИ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2014 |

|

RU2633411C2 |

Изобретение предназначено для увеличения возможностей термообработки стальных листов. Способ включает прокатку в одной клети прокатного стана на окончательные размеры, охлаждение «онлайн» на линии, правку и термообработку для гомогенизации и воздействия на структуру. Возможность улучшения выравнивания свойств металла или создания различных структурных состояний по толщине обеспечивается за счет того, что термообработку производят «онлайн» на линии независимо от предшествующего охлаждения и правки, для чего, принимая во внимание скорость стального листа, выходящего из последней, предыдущей по ходу производственного потока, технологической позиции обработки, момент времени начала термообработки выбирают таким образом, что стальной лист полностью выводят с этой последней технологической позиции обработки, прежде чем он будет подвергнут термообработке. 8 з.п. ф-лы, 3 ил.

1. Способ обработки стальных листов, включающий их прокатку в одной клети прокатного стана до окончательных размеров, охлаждение «онлайн» на линии, правку и термообработку для гомогенизации и воздействия на структуру, отличающийся тем, что термообработку производят «онлайн» на линии независимо от предшествующего охлаждения и правки, выбирая момент времени начала термообработки с учетом скорости стального листа, выходящего из последней, предыдущей по ходу производственного потока технологической позиции обработки, таким образом, что стальной лист полностью выводят с указанной последней технологической позиции обработки, прежде чем подвергнуть его термообработке.

2. Способ по п.1, отличающийся тем, что подвод тепла при термообработке осуществляют индуктивно.

3. Способ по п.2, отличающийся тем, что подвод тепла при термообработке осуществляют посредством индукторов, имеющих возможность вводиться в производственную линию.

4. Способ по любому из пп.1-3, отличающийся тем, что подвод тепла при термообработке осуществляют на верхнюю и/или нижнюю сторону стального листа.

5. Способ по п.3, отличающийся тем, что подвод тепла при термообработке осуществляют индукторами, выполненными с возможностью независимого друг от друга включения.

6. Способ по любому из пп.1-3 и 5, отличающийся тем, что в последней, предыдущей по ходу производственного потока технологической позиции обработки осуществляют правку прокатанного стального листа.

7. Способ по п.4, отличающийся тем, что в последней, предыдущей по ходу производственного потока технологической позиции обработки осуществляют правку прокатанного стального листа.

8. Способ по любому из пп.1-3 и 5, отличающийся тем, что в последней, предыдущей по ходу производственного потока технологической позиции обработки осуществляют охлаждение.

9. Способ по п.4, отличающийся тем, что в последней, предыдущей по ходу производственного потока технологической позиции обработки осуществляют охлаждение.

| ЕР 1452247 А1, 01.09 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| RU 2070584 C1, 20.12.1996 | |||

| Способ получения дисульфида молибдена | 1975 |

|

SU823294A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2172652C2 |

Авторы

Даты

2011-06-27—Публикация

2008-02-05—Подача