Изобретение относится к стали, имеющей высокую низкотемпературную ударную вязкость в зоне термического воздействия (HAZ) при сварке, и может быть применено для конструкционных стальных материалов, которые могут быть использованы при дуговой сварке, электронно-лучевой сварке, сварке лазером и т. д.

Более конкретно, это изобретение относится к стали, имеющей высокую ударную вязкость в HAZ (зоне термического воздействия) посредством добавления к стали Ti и Mg, регулирования количества O (кислорода) и тонкого диспергирования оксидов и составных оксидов этих элементов.

Одним из наиболее важных свойств, необходимых для стальных материалов, применяемых для таких конструкций, как корабли, здания, автоклавы, магистральные трубопроводы и т.д., является ударная вязкость в HAZ. В последние годы большим успехом пользуются технологии процессов термообработки, регулируемая прокатка и способ термомеханической обработки, поэтому усовершенствование ударной низкотемпературной вязкости стальных материалов стало более легко осуществимым. Однако мелкозернистая структура стального материала полностью теряется, поскольку зона термического воздействия при сварке повторно нагревается до высокой температуры, и ее микрокристаллическая структура, вследствие этого, становится чрезвычайно крупнозернистой, что приводит к значительному ухудшению ударной вязкости в зоне термического воздействия. Поэтому в качестве средств улучшения структуры в зоне термического воздействия были рассмотрены и применены на практике: (1) технология ограничения укрупнения аустенитных зерен посредством TiN и (2) технология образования межкристаллитного феррита посредством оксидов Ti. Так например, в CAMP-ISI J т. 3 (1990) 808 описано влияние N на превращение межкристаллитного феррита в Ti сталях оксидного типа, и в Vol. 79(1993), N 10 описано влияние В на превращение межкристаллитного феррита в Ti-содержащих оксидных сталях. Тем не менее, уровень ударной вязкости в зоне термического воздействия, полученный с помощью этих технологий, является не вполне удовлетворительным. Поэтому с точки зрения выполнения сварки крайне желательным является стальной материал, который имеет повышенную прочность и может быть использован при низкой температуре и при значительном подводе тепла.

Изобретение предусматривает стальной материал, имеющий высокую ударную вязкость в зоне термического воздействия (например, толстолистовую сталь, рулон горячекатаной полосы, сортовую профильную сталь, стальные трубы и т.д. ).

Авторы изобретения провели интенсивные исследования химических компонентов состава стальных материалов и их микроструктуры с целью улучшения ударной вязкости в зоне термического воздействия и создали новую сталь, имеющую высокую ударную вязкость в зоне термического воздействия.

Сущность изобретения состоит в стали, которая содержит, вес.%:

C - 0,01 - 0,15

Si - Не более 0,6

Mn - 0,5 - 2,5

P - Не более 0,030

S - Не более 0,005

Ti - 0,005-0,025

Al - Не более 0,02

Mg - 0,0001 - 0,0010

O - 0,001 - 0,004

N - 0,001 - 0,006

и если необходимо, она дополнительно содержит по меньшей мере один из следующих компонентов:

Nb - 0,005 - 0,10

V - 0,01 - 0,10

Ni - 0,05 - 2,0

Cu - 0,05 - 1,2

Cr - 0,05 - 1,0

Mo - 0,05 - 0,8

Fe и неизбежные примеси - Остальное

и она содержит по меньшей мере 40 частиц/мм2 оксидов и составных оксидов Ti и Mg, имеющих размер зерна 0,001 - 5,0 мкм.

Когда описанная выше сталь является расплавленной, в качестве Mg легирующей добавки используют Mg, в оболочке из железной фольги.

Далее будет объяснена сущность настоящего изобретения.

Термин "%", применяемый в последующем описании, означает "вес.%".

Особенность изобретения состоит в том, что к низкоуглеродистой стали одновременно добавляют следы Ti и Mg, и в сталь при регулировании количества кислорода (O) тонко диспергируют оксиды и составные оксиды, содержащие Ti и Mg (дополнительно содержащие MnS, CuS, TiN и т.д.).

Термин "оксиды и составные оксиды, содержащие Ti и Mg (дополнительно содержащие MnS, CuS, TiN и т.д.)" означает здесь, главным образом, такие соединения, как оксиды Ti, оксиды Mg или составные оксиды Ti и Mg в стали, оксиды и составные оксиды других элементов, например Mn, Si, Al, Zr, и т.д. и соединения, например, сульфиды и составные сульфиды Mn, Cu, Ca, Mg и т.д. Эти соединения могут дополнительно содержать нитриды, например TiN.

Следует внести ясность, что тонкодиспергированные составные оксиды Ti и Mg ограничивают: (1) образование мелкозернистого межкристаллитного феррита в аустенитных зернах, которые становятся крупными, и/или (2) укрупнение аустенитных зерен, они делают структуру в зоне термического воздействия мелкозернистой и в значительной степени увеличивают ударную вязкость в HAZ. Кроме того, увеличение ударной вязкости в зоне термического воздействия может быть достигнуто посредством количества Mg в стали и вида Mg легирующих добавок. Иными словами, было найдено, что когда чистый металл Mg (по меньшей мере 99%) в оболочке из железной фольги добавляют, указанный выше пункт (1) оказывает свое влияние, когда количество Mg составляет не более чем 0,0020% и указанный выше пункт (2) оказывает свое влияние, когда количество Mg превышает 0,0020%. Кроме того, важными факторами являются размеры частиц и плотности составных оксидов Ti и Mg.

Однако имеется случай, когда помимо составных оксидов Ti и Mg существует оксид Mg в отдельности и количество Mg является значительным, и, кроме того, имеется случай, когда помимо составных оксидов Ti и Mg существует оксид титана в отдельности, и количество Mg небольшое. Однако проблемы не возникают до тех пор, пока размеры частиц отдельных оксидов Ti и Mg и составных оксидов Ti и Mg составляют 0,001 - 5,0 мкм, потому что они тонкодиспергированы. Размеры частиц оксидов или составных оксидов составляют предпочтительно 0,001 - 2 мкм.

Следует также отметить, что эти составные оксиды диспергированы в большем количестве и более тонко, чем оксид Ti, образованный во время добавления только Ti, и их влияние на описанные выше пункты (1) и (2) также больше. Чтобы получить такие эффекты, сначала необходимо ограничить количества Ti и Mg соответственно до значений от 0,005 до 0,25% и от 0,0001 до 0,0010%. Эти количества являются минимальными количествами, необходимыми для тонкого диспергирования больших количеств составных оксидов. Верхний предел количества Ti должен быть 0,025% для того, чтобы предотвратить ухудшение низкотемпературной ударной вязкости, вследствие образования в зоне термического влияния TiC, хотя количество Ti изменяется при изменении количеств O и N. При производстве стали очень трудно диспергировать большое количество оксидов Mg и по этой причине верхний предел количества Mg устанавливают равным 0,0010%.

Когда размер частиц составного оксида Ti и Mg составляет менее чем 0,001 мкм, оксид является таким малым, что эффект ограничения укрупнения аустенитного зерна или эффект образования межкристаллитного феррита не может быть получен. Когда размер частиц превышает 5,0 мкм, оксид является таким крупным, что эффект ограничения укрупнения аустенитного зерна или эффект образования межкристаллитного феррита также не может быть получен. Когда плотность составного оксида магния составляет менее 40 частиц/мм2, количество диспергированных оксидов является таким незначительным, что эффект межкристаллитного превращения не может быть получен. Поэтому необходима плотность, составляющая по меньшей мере 40 частиц/мм2. Чтобы получить более мелкозернистые оксиды Ti и Mg в больших количествах, важным является ограничение количества O (кислорода). Когда количество О слишком маленькое, большие количества составных оксидов не могут быть получены, и наоборот, когда оно является слишком большим, чистота стали ухудшается. Поэтому количество кислорода должно быть в пределах от 0,001 до 0,004%.

Далее будут объяснены причины ограничения содержания составляющих элементов.

Количество C находится в пределах от 0,01 до 0,15%. Углерод является чрезвычайно эффективным элементом для повышения прочности стали и для получения эффекта очистки кристаллических зерен его необходимо по меньшей мере 0,01%. Когда количество C является слишком большим, низкотемпературная ударная вязкость основного металла и в зоне термического влияния чрезвычайно ухудшаются. Поэтому верхний предел устанавливают равным 0,15%.

Кремний представляет собой элемент, который добавляют для раскисления и для повышения прочности. Однако, когда его количество является слишком большим, ударная вязкость в зоне термического влияния заметно ухудшается, поэтому верхний предел устанавливают равным 0,6%. Раскисление стали может быть достаточным за счет Ti или Al, и поэтому не всегда необходимо добавлять Si.

Марганец является необходимым элементом для гарантии баланса прочности и ударной низкотемпературной вязкости, и его нижний предел равен 0,5%. Однако, когда количество Mn является слишком большим, прокаливаемость стали увеличивается, поэтому ухудшается не только ударная вязкость в зоне термического влияния, но также ускоряется сегрегация непрерывной отливки (сляба) и низкотемпературная ударная вязкость основного металла также ухудшается. Поэтому верхний предел устанавливают равным 2,5%.

Добавление Ti приводит к образованию мелкозернистого TiN, ограничивает укрупнение аустенитных зерен во время повторного нагрева сляба и зоны термического влияния, делает микроструктуру мелкозернистой и повышает низкотемпературную ударную вязкость основного металла и в HAZ. Когда количество Al является небольшим, Ti образует оксиды, функционирует в HAZ в качестве центров образования межкристаллитного феррита и делает мелкозернистой структуру в HAZ. Для получения такого эффекта при добавлении Ti должно быть добавлено по меньшей мере 0,005% Ti. Однако, если количество Ti является слишком большим, вследствие появления TiC происходит укрупнение TiN и дисперсионное твердение. Поэтому верхний предел устанавливают равным 0,025%.

Алюминий является элементом, который обычно содержится в стали в качестве раскисляющего элемента. Однако, когда количество Al превышает 0,02%, сложные оксиды магния не могут быть легко получены. Поэтому верхний предел его устанавливают равным 0,020%. Раскисление может быть в достаточной степени достигнуто посредством Ti или Si, поэтому не всегда существует необходимость в добавлении Al.

Магний является сильно раскисляющим элементом и образует мелкозернистые оксиды (сложные оксиды, содержащие следы Ti и т.д.), когда он взаимодействует с кислородом. Оксиды Mg, тонкодиспергированные в стали, являются более устойчивыми даже при высоких температурах, чем TiN, ограничивают укрупнение гамма-зерен во всей зоне термического влияния или образуют мелкозернистый межкристаллитный феррит внутри укрупненных аустенитных зерен и повышают ударную вязкость в HAZ. Для получения таких эффектов является необходимым по меньшей мере 0,0001% Mg. Однако с точки зрения производства стали в сталь чрезвычайно трудно добавить большое количество Mg. Поэтому его верхний предел устанавливают равным 0,0010%.

Для получения достаточно мелкозернистых оксидов во время добавления Ti и Mg является эффективным уменьшение количества сильно раскисляющего элемента Al настолько, насколько это возможно.

Азот образует TiN, ограничивает укрупнение аустенитных зерен во время повторного нагрева сляба и в зоне термического влияния при сварке и повышает низкотемпературную ударную вязкость основного металла и в HAZ. Минимальное количество, необходимое для этой цели, составляет 0,001%. Однако, когда количество N является слишком большим, вследствие образования твердого раствора N, может произойти царапание поверхности сляба и ухудшение ударной вязкости в зоне термического влияния. Поэтому верхний предел должен быть установлен равным 0,006%.

В настоящем изобретении количества P и S, которые являются загрязняющими примесями, ограничивают соответственно до уровня не более чем 0,030% и не более чем 0,005%. Основная причина состоит в дополнительном увеличении низкотемпературной ударной вязкости основного металла и в HAZ. Уменьшение количества P приводит к уменьшению сегрегации сляба, предотвращает деструкцию границы зерна и повышает низкотемпературную ударную вязкость. Уменьшение количества S приводит к уменьшению MnS, протянутого посредством регулируемой прокатки, и увеличивает ударную вязкость.

Далее будет объяснена цель добавления Nb, V, Ni, Cu, Cr и Mo.

Основной целью добавления этих элементов к основным компонентам является улучшение свойств, например прочности, низкотемпературной ударной вязкости, вязкости в HAZ и т.д., и увеличение объема производимой стали без ухудшения отличных свойств стали настоящего изобретения. Поэтому их количества должны быть естественно ограничены.

При совместном присутствии с Mo ниобий ограничивает рекристаллизацию аустенита во время регулируемой прокатки, делает кристаллические зерна мелкозернистыми, способствует улучшению дисперсионного твердения и прокаливаемости и делает сталь вязкой и прочной. Необходимо по меньшей мере 0,005% Nb. Однако, когда количество добавляемого Nb является слишком большим, оно оказывает неблагоприятное воздействие на ударную вязкость в HAZ. Поэтому его верхний предел устанавливают равным 0,10%.

Ванадий оказывает по существу такое же воздействие, которое оказывает Nb, но думается, что его влияние слабее, чем влияние Nb. Должно быть добавлено по меньшей мере 0,01% V, и с точки зрения ударной вязкости в HAZ верхний предел устанавливают равным 0,10%.

Никель добавляют для повышения прочности и низкотемпературной ударной вязкости. Было обнаружено, что по сравнению с добавлением Mn, Cr и Mo, добавление Ni образует меньшее количество отвержденной упрочненной структуры, которая является вредной для низкотемпературной ударной вязкости в прокатанной структуре (в частности, в центре зоны сегрегации сляба), и добавление следовых количеств Ni является также эффективным для повышения ударной вязкости в HAZ (в особенности эффективное количество Ni для ударной вязкости в HAZ составляет по меньшей мере 0,3%). Однако, если добавляемое количество является слишком большим, ухудшается не только ударная вязкость в HAZ, но также ухудшается экономический эффект. Поэтому его верхний предел устанавливают равным 2,0%. Добавление Ni является также эффективным для предотвращения растрескивания Сu во время непрерывной разливки и горячей прокатки. В этом случае Ni должен быть добавлен в количестве, составляющем по меньшей мере 1/3 от количества Cu.

Медь имеет по существу то же самое воздействие, которое имеет Ni, и является эффективной для повышения стойкости к коррозии и сопротивления растрескиванию, вызванному водородом. Добавление Cu в количестве по меньшей мере около 0,5% значительно увеличивает прочность вследствие дисперсионного твердения. Однако, когда ее добавляют в избыточном количестве, происходит уменьшение ударной вязкости основного металла и вязкости в HAZ вследствие дисперсионного твердения, и вследствие дисперсионного твердения происходит появление растрескивания во время горячей прокатки. Поэтому ее верхний предел устанавливают равным 1,2%.

Хром увеличивает прочность основного металла и свариваемой части. Однако, когда его количество является слишком большим, ударная вязкость в HAZ заметно уменьшается. Поэтому верхний предел количества Cr устанавливают равным 1,0%.

Молибден сильно ограничивает рекристаллизацию аустенита во время регулируемой прокатки, когда он присутствует совместно с Nb, и является также эффективным для повышения качества аустенитной структуры. Однако чрезмерное добавление Mo ухудшает ударную вязкость в HAZ, и его верхний предел устанавливают равным 0,80%.

Нижний предел каждого из элементов Ni, Cu, Cr и Mo является таким минимальным количеством, при котором воздействие на материал, вследствие добавления этих элементов, становится заметным.

Далее будет объяснен размер и количество частиц составных оксидов Ti и Mg.

Когда размер частиц составного оксида Ti и Mg составляет менее чем 0,001 мкм, эффект образования межкристаллитного феррита или эффект ограничения укрупнения аустенитных зерен не может быть получен, а когда он превышает 5,0 мкм, частицы оксида становятся такими большими, что оксид не обеспечивает эффект образования межкристаллитного феррита, и эффект ограничения укрупнения аустенитных зерен не может быть получен.

Когда плотность частиц составного оксида Ti и Mg составляет менее 40 частиц/мм2, количество диспергированных частиц оксида является небольшим и частицы оксида являются неэффективными для межкристаллитного превращения. Поэтому нижний предел устанавливают равным по меньшей мере 40 частиц/мм2.

Кстати, плотность отдельных оксидов Ti и Mg или их составного оксида определяют путем сбора пробы из положения, составляющего 1/4 толщины, облучения лучом диаметром 1 мкм поверхности пробы в диапазоне 0,5 мм X 0,5 мм с применением СМА (Компьютерного микроанализатора) и вычисления количества частиц оксида на единицу поверхности.

Далее будет объяснен Mg присадочный материал. В настоящем изобретении в качестве Mg присадочного материала применяют металлический Mg (по меньшей мере 99%), в оболочке из железной фольги, и расплавляют его в стали. Если металлический Mg непосредственно загрузить в расплавленную сталь, реакция будет настолько сильной, что расплавленная сталь, по всей вероятности, будет разбрызгиваться. Поэтому металлический Mg обертывают железной фольгой. Причина использования железной фольги состоит в том, что с помощью ее предотвращают попадание примесей в расплавленную сталь, а когда фольга из железного сплава имеет по существу тот же самый состав, который имеет продукт, проблем не возникает. В данном случае в качестве Mg присадочного материала может быть использован Mg сплав, например, Fe-Si-Mg или Ni-Mg сплав.

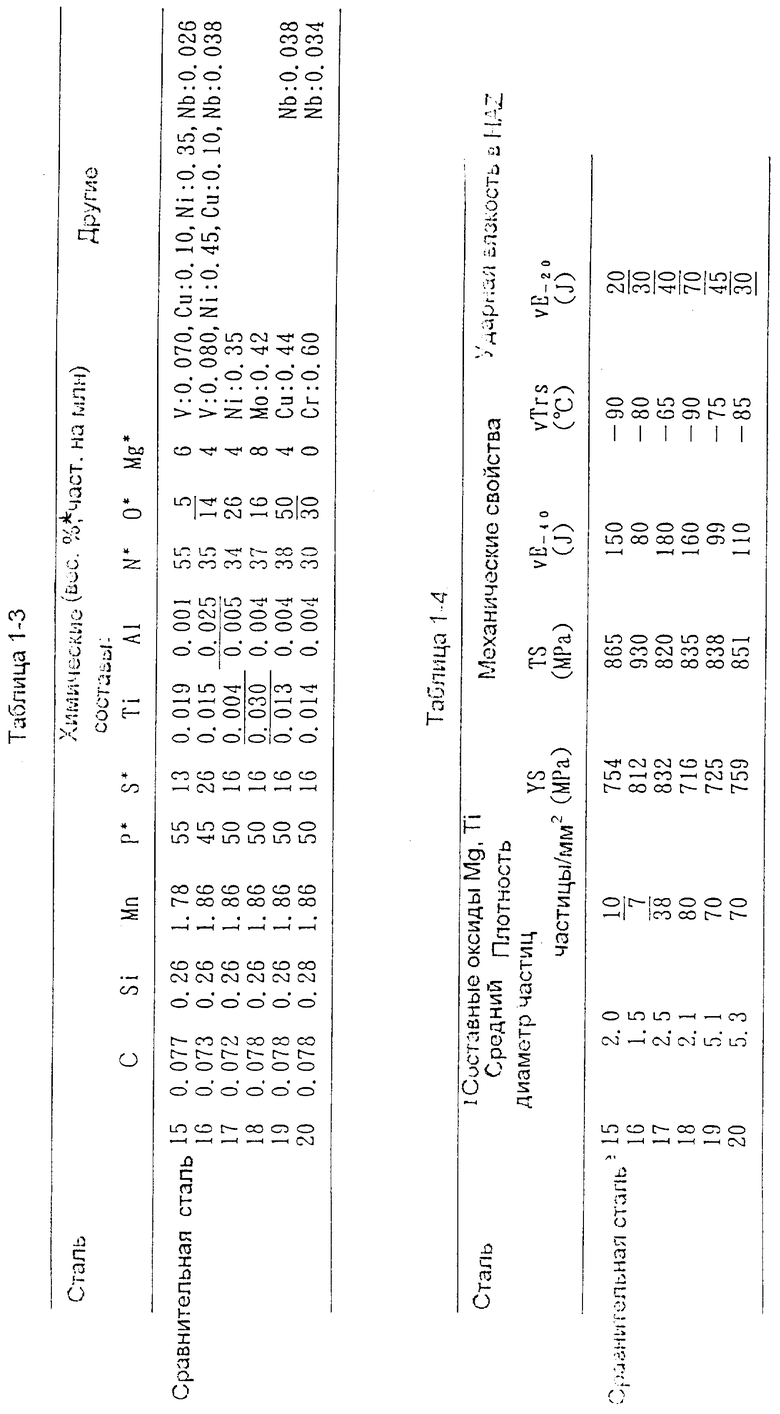

Посредством лабораторной плавки получили слитки различных Mg - содержащих сталей, к которым добавили чистый Mg металл (по меньшей мере 99%), в оболочке из железной фольги. Эти слитки при различных условиях прокатали в пластины, имеющие толщину 13 - 30 мм и изучили их механические свойства. Механические свойства (предел текучести: YS, предел прочности на растяжение: TS, энергию абсорбции ударной вязкости по Шарпи при - 40oC: vE-40 и температуру перехода от вязкого разрушения к хрупкому по Шарпи: vTrs изучили в поперечном направлении. Ударную вязкость в HAZ (ударную вязкость по Шарпи при -20oC: vE-20) определили путем воспроизведения HAZ посредством аппаратуры, воспроизводящей цикл нагрева (максимальная температура нагрева: 1400oC, время охлаждения от 800 до 500oC [Δt800-500]: 27 с). Размеры и количество частиц составного оксида Ti и Mg изучили путем осуществления анализа СМА с использованием луча диаметром 1 мкм.

Частицы оксида определили посредством электронной микроскопии.

Примеры представлены в табл. 1. Стальные листы, полученные в соответствии с настоящим изобретением, имели ударную вязкость по Шарпи в HAZ при -20oC, равную по меньшей мере 150 J (Дж.) и высокую ударную вязкость в HAZ.

В противоположность этому, поскольку сравнительные стали содержали неподходящие химические компоненты или имели неподходящие размеры или плотность частиц составного оксида Ti и Mg, их ударная вязкость по Шарпи в HAZ при -20oC была крайне низкой.

Так как количество O в стали N 15 небольшое, плотность частиц составного оксида Ti и Mg маленькая, и ударная вязкость по Шарпи в HAZ была низкой. Поскольку количество Al в стали N 16 слишком большое, плотность частиц составного оксида Ti и Mg была едва заметной и ударная вязкость в HAZ была низкой. Так как количество Ti в стали N 17 было небольшим, плотность частиц сложного оксида Ti и Mg была маленькой и ударная вязкость по Шарпи в HAZ была низкой. Поскольку количество Ti в стали N 18 было велико, ударная вязкость по Шарпи в HAZ была до некоторой степени низкой. Так как количество О в стали N 19 было большим, размер зерна частиц составного оксида Ti и Mg был большим и ударная вязкость по Шарпи в HAZ была низкой. Поскольку к стали N 20 Mg не добавляли, ударная вязкость по Шарпи в HAZ была до некоторой степени низкой (см. табл. 2-4).

С помощью изобретения можно стабильно осуществлять массовое производство стального материала, который имеет высокую ударную вязкость в HAZ и может быть применен для таких конструкций, как корабли, здания, автоклавы, магистральные трубопроводы и т.п. В результате может быть заметно усовершенствована безопасность кораблей, зданий, автоклавов и магистральных трубопроводов.

Сталь, имеющая высокую ударную вязкость в зоне термического воздействия, может быть применена для кораблей, зданий, автоклавов, магистральных трубопроводов и т. п. Сталь представляет собой сплав системы Ti-Mg-O, содержащий по меньшей мере 40 частиц/мм2 оксидов и составных оксидов Ti и Mg, имеющих размер 0,001-5,0 мкм. Сталь содержит компоненты в следующем соотношении, мас.%: углерод 0,01-0,15, кремний - не более 0,6, марганец 0,5-2,5, фосфор - не более 0,030, сера -не более 0,005, титан 0,005-0,025, алюминий - не более 0,02, магний 0,0001-0,0010, кислород 0,001-0,004, азот 0,001-0,006, железо остальное. Технический результат состоит в том, что может быть получена сталь, имеющая высокую ударную вязкость, вследствие чего может быть заметно увеличена безопасность конструкций, в которых применяют эту сталь. 2 з.п. ф-лы, 4 табл.

Углерод - 0,01 - 0,15

Кремний - Не более 0,6

Марганец - 0,5 - 2,5

Фосфор - Не более 0,030

Сера - Не более 0,005

Титан - 0,005 - 0,025

Алюминий - Не более 0,02

Магний - 0,0001 - 0,0010

Кислород - 0,001 - 0,004

Азот - 0,001 - 0,006

Железо - Остальное

при этом она содержит по меньшей мере 40 частиц/мм2 оксидов и (составных оксидов титана и магния зернистостью 0,001 - 5,0 мкм.

Ниобий - 0,005 - 0,10

Ванадий - 0,01-0,10

Никель - 0,05 - 2,0

Медь - 0,05 - 1,2

Хром - 0,05 - 1,0

Молибден - 0,05 - 0,8

при этом она содержит по меньшей мере 40 частиц/мм2 оксидов и составных оксидов титана и магния зернистостью 0,001 - 5,0 мкм.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Низколегированная сталь | 1983 |

|

SU1171560A1 |

| DE 3627668 C1, 24.03.88. | |||

Авторы

Даты

1999-08-27—Публикация

1997-04-17—Подача