Изобретение относится к заготовительному производству машиностроительных предприятий, в частности для подготовки материала к дальнейшей обработке методами объемной штамповки.

Известен способ структурообразования высокопрочных материалов по схеме «песочные часы», при котором цилиндрическую заготовку в холодном состоянии подвергают прямому выдавливанию и осадке в несколько циклов (SU 1741960, МКИ 4 В23J 5/00). Способ включает многократное деформирование заготовки с сохранением ее первоначальной формы и размеров после каждого цикла деформирования, при этом деформирование заготовки в каждом цикле осуществляется путем ее выдавливания с последующей одновременной осадкой выдавленной части заготовки, при этом в каждом последующем цикле деформирования направление выдавливания изменяют на противоположное относительно направления выдавливания в предыдущем цикле.

Недостатком известного способа является обработка заготовок из металла небольших размеров и сравнительно малые деформации за цикл.

Известно устройство для осуществления способа пластического структурообразования, содержащее силовой привод, матрицу, выполненную с двумя рабочими каналами одинакового поперечного сечения и длины, пуансон и контрпуансон, при этом матрица выполнена на подвижной в осевом направлении плите и установлена с возможностью поворота с пуансоном и контрпуансоном на 180°, каналы матрицы расположены соосно и сообщены один с другим участком меньшего поперечного сечения, образующим канал для выдавливания, а силовой привод выполнен гидравлическим в виде цилиндра, плунжер которого установлен с возможностью поочередного взаимодействия с пуансоном или контрпуансоном, а корпус - с матрицей (SU 1741960, МКИ 4 В23J 5/00).

Наиболее близким по технической сущности и достигаемому эффекту является известный способ пластического структурообразования, заключающийся в том, что для пластического структурообразования металлов сначала производят закрытую осадку, а затем последовательно обратное и прямое выдавливание с одного торца заготовки. После этого процесс повторяют с другого торца заготовки (RU №2189883, B21J 5/00).

В результате осуществления способа обеспечивается получение нанокристаллической структуры металла за меньшее число циклов обработки за счет повышения степени деформации за цикл и увеличение габаритов обрабатываемой заготовки.

Недостатком способа является получение неоднородной неравноплотной структуры металла, поскольку не создается однородное напряженно-деформированное состояние материала, а свободный конец заготовки движется произвольно и металл распределяется неравномерно в канале матрицы, образуя загибы и складки. В процессе обратного выдавливания в верхней свободной от усилия области заготовки происходит выпучивание металла, а у основания заготовки, в конце операции, с противоположной стороны образуется «впадина». При обратном выдавливании наблюдается значительная непроработка материала заготовки.

На начальном этапе операции прямого выдавливания свободный конец заготовки загибается и образуется складка. Загибы, складкообразование и незаполнение пустот сопровождают всю операцию прямого выдавливания.

Прототипом для осуществления способа является устройство для пластического структурообразования металлов, содержащее две матрицы и пуансоны. Один из пуансонов выполнен полым с круглой внутренней кромкой с одного торца. Внутри упомянутого пуансона расположен второй пуансон. Матрица, в которой располагают заготовку, установлена на плите с шероховатой поверхностью. В результате обеспечивается получение нанокристаллической структуры металла за меньшее число циклов обработки за счет повышения степени деформации за цикл и увеличение габаритов обрабатываемой заготовки (RU 2189883, B21J 5/00). Устройство для пластического структурообразования металлов позволяет получить нанокристаллическую структуру металла за меньшее число циклов обработки за счет повышения степени деформации за цикл и увеличение габаритов обрабатываемой заготовки. Данное устройство не обеспечивает получения однородного напряженно-деформированного состояния по всему объему заготовки, а следовательно, и получения однородной равноплотной, с залеченными дефектами литейного происхождения, структуры заготовки, поскольку течение металла неравномерно в канале матрицы. При воздействии пустотелого пуансона в свободной области происходит выпучивание материала, а с противоположной стороны в центре металл заготовки отходит от плиты. При воздействии малым пуансоном свободный конец заготовки загибается и образуются складки, а также загибы и пустоты.

Задачей изобретения является получение заготовок с однородной равноплотной структурой, с залеченными дефектами литейного происхождения за счет создания однородного напряженно-деформированного состояния, исключения выпучиваний, загибов, складок и пустот, а также максимальной проработкой материала заготовки.

Поставленная задача достигается тем, что в способе пластического структурообразования металлов, включающем закрытую осадку заготовки, ее обратное выдавливание с одного торца, которые осуществляют посредством матрицы и двух пуансонов, отличающемся тем, что используют подвижную матрицу и пуансоны, один из которых является верхним, первоначально осуществляют открытую осадку заготовки, затем ее закрытую осадку и закрытую прошивку, которую осуществляют с одного торца заготовки путем приложения деформирующего усилия на ее верхний торец от верхнего пуансона и создания усилия противодавления на боковую часть заготовки посредством подвижной матрицы, а затем осуществляют обратное выдавливание путем воздействия подвижной матрицей на боковую часть заготовки, а верхним пуансоном - на центральную часть ее торца.

То, что к заготовке прикладываются регулируемые усилия деформирования при открытой осадке, а также противодавления при закрытой осадке и закрытой прошивке, затем усилия деформирования и противодавления при обратном выдавливании позволяет создать однородное напряженно-деформированное состояние в обрабатываемом материале, исключить образование выпучиваний, загибов, складок и пустот и тем самым получить однородную равноплотную структуру материала заготовки с залеченными дефектами литейного происхождения, то, что в цикле обработки введена операция закрытой прошивки, позволяет обеспечить максимальную проработку материала заготовки.

Устройство для осуществления способа содержит установленные на плите матрицу и два пуансона, снабжено гидроцилиндром с приводом и плунжером в виде шайбы, использованы верхний пуансон, выполненный с полостью для рабочей жидкости и оснащенный приводом, нижний пуансон с фланцем и установленными на нем съемными полукольцами, и матрица, выполненная подвижной, причем верхний пуансон встроен в гидроцилиндр с возможностью перемещения плунжера по наружной поверхности верхнего пуансона, а приводы гидроцилиндра и верхнего пуансона выполнены независимыми.

То, что в устройстве приводы верхнего пуансона и гидроцилиндра выполнены независимыми, обеспечивает создание необходимых величин усилий деформирования и противодавления, позволяет получить однородное напряженно-деформированное состояние в материале заготовки, а также за счет этого однородную равноплотную структуру, с залеченными дефектами литейного происхождения, предотвратить образование выпучивания, складок, загибов, и пустот.

Применение двух полуколец, которые извлекаются из устройства в момент начала обратного выдавливания, позволяет сократить зону непроработанности материала заготовки и тем самым снизить количество отбракованного металла при дальнейшей обработке.

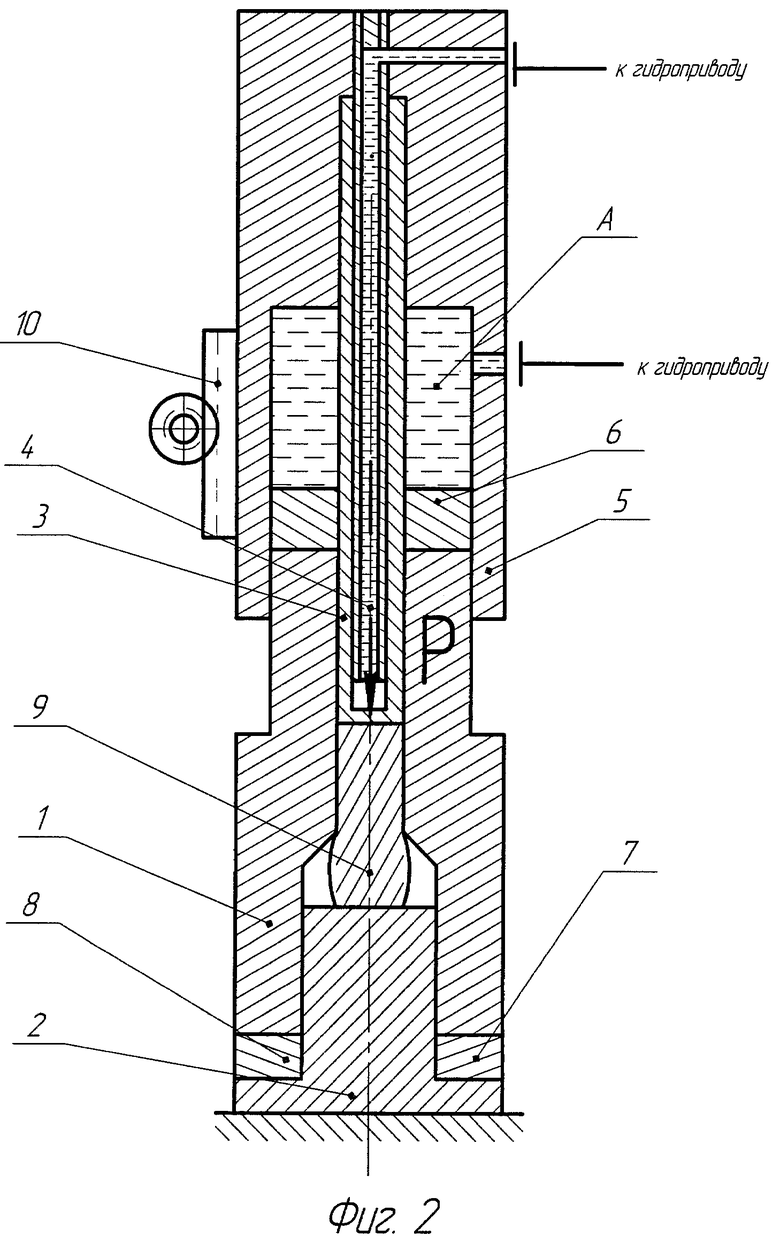

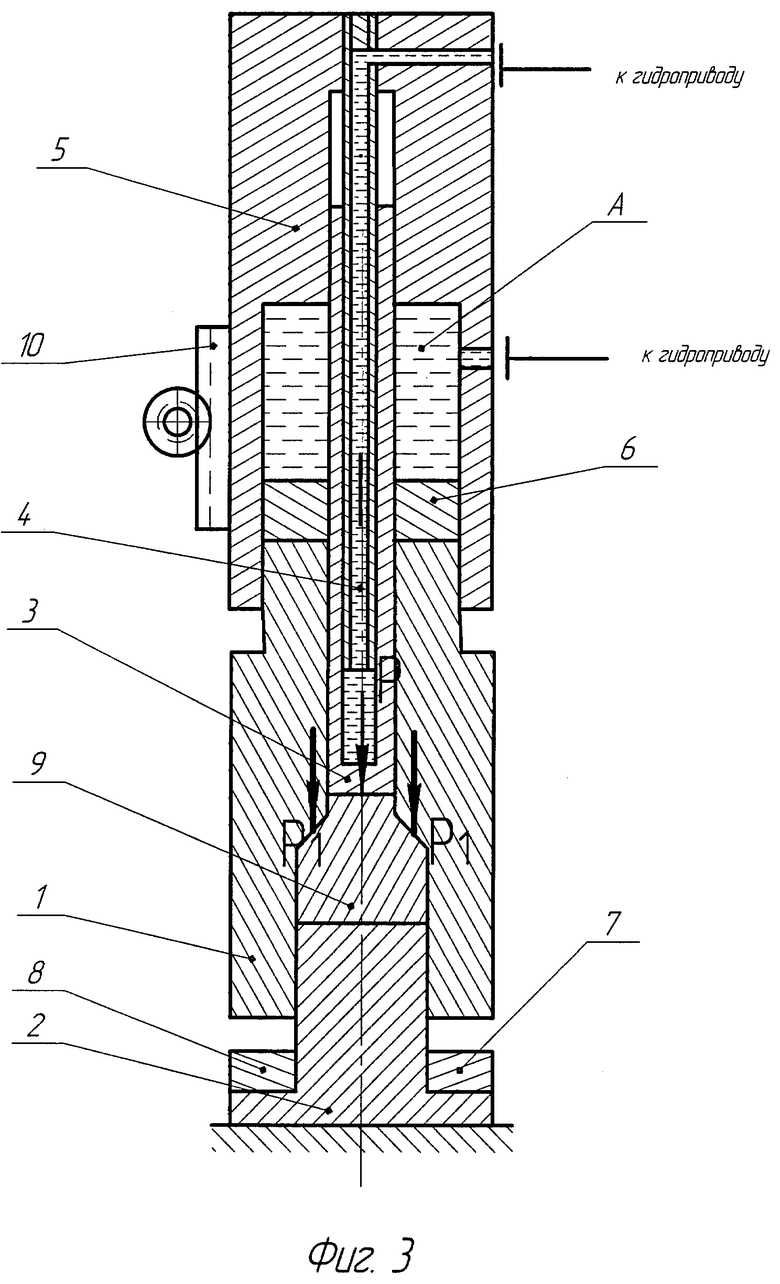

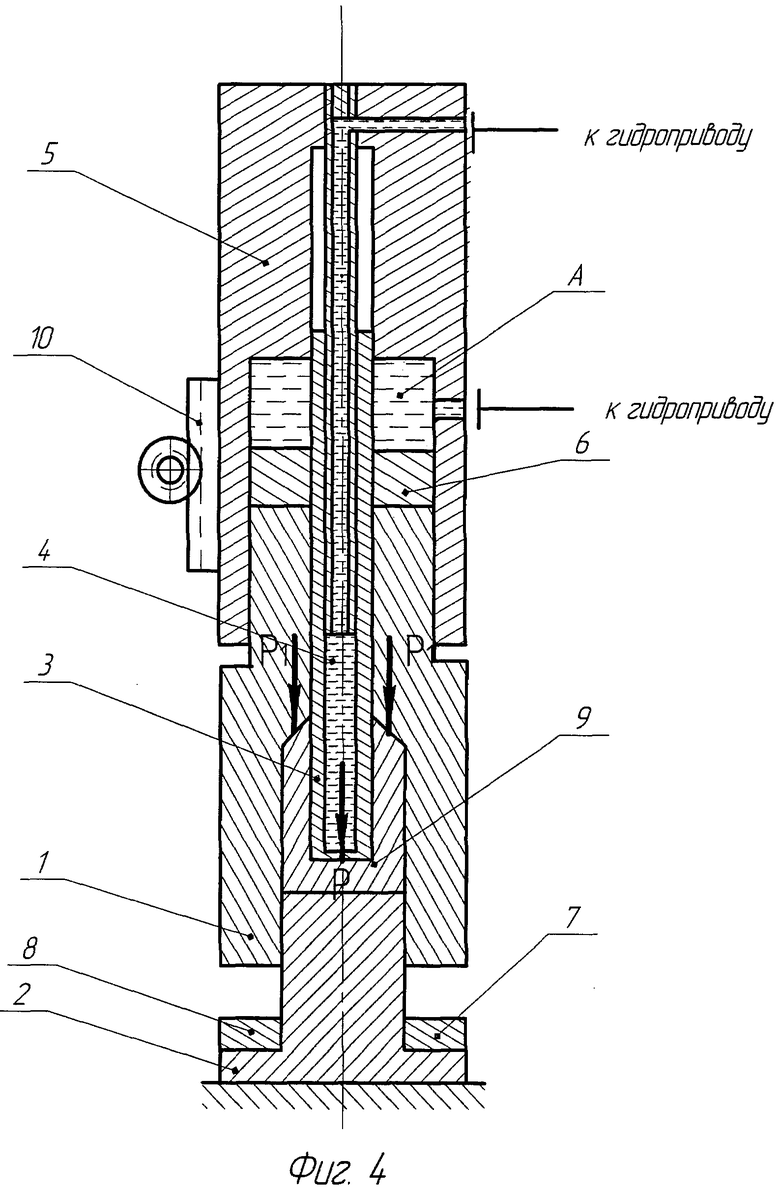

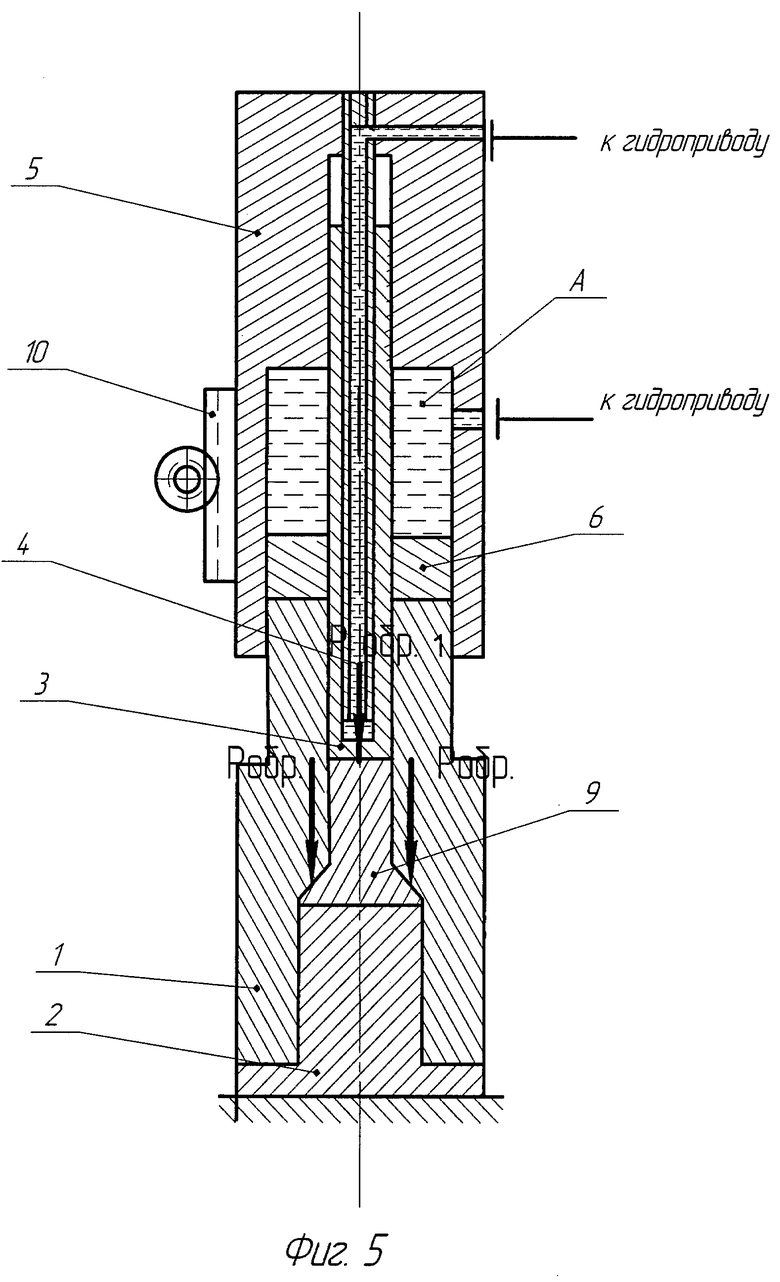

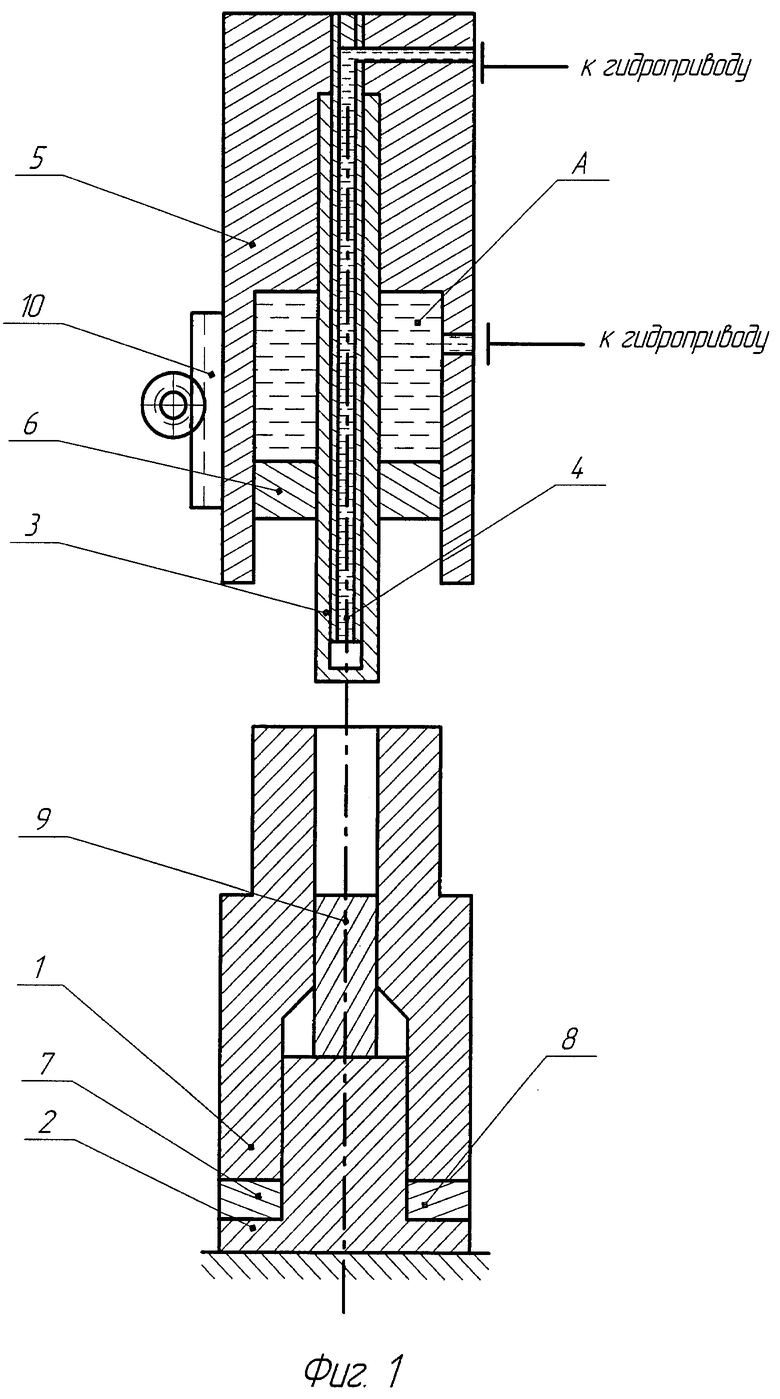

Сущность изобретения поясняется чертежами, где на фиг.1 показан общий вид устройства в исходном положении, на фиг.2 - процесс открытой осадки, на фиг.3 - процесс закрытой осадки, на фиг.4 - процессе закрытой прошивки, на фиг.5 - процесс выдавливания.

Устройство для способа пластического структурообразования металлов содержит матрицу 1 и два пуансона 2, 3, один из которых, верхний 3, выполнен с полостью 4 и встроен в гидроцилиндр 5, который оснащен плунжером 6, выполненным в виде шайбы с возможностью перемещения по наружной поверхности верхнего пуансона, при этом приводы верхнего пуансона и гидроцилиндра выполнены независимыми, а фланец нижнего пуансона снабжен съемными полукольцами 7 и 8.

Способ осуществляют следующим образом.

Металлическая заготовка подвергается сначала открытой осадке (фиг.2), затем закрытой осадке (фиг.3) и закрытой прошивке (фиг.4) под воздействием усилия деформирования Р на верхний торец заготовки. С боковой части в момент закрытой осадки и закрытой прошивки на заготовку 9 оказывает влияние усилие противодавления P1. При прохождении металлом более 90% от высоты исходной заготовки начинается операция выдавливания (фиг.5), при которой усилие деформирования Pобр прикладывается к боковой части, а усилие противодавления Робр1 к верхнему торцу заготовки. Далее цикл начинается с операции закрытой осадки и повторяется необходимое число раз.

Устройство работает следующим образом.

На фланец нижнего пуансона 2 монтируются два полукольца 7 и 8. Металлическую заготовку 9 помещают в матрицу 1, установленную на полукольцах 7 и 8 до упора в нижний пуансон 2 (фиг.1). Затем на заготовку 9 при помощи механизма подач 10 устанавливают устройство: гидроцилиндр 5 с плунжером 6 и верхний пуансон 3 с полостью 4. Под воздействием рабочей жидкости, функционирующей в полости 4 верхнего пуансона 3, он начинает свое движение вниз и создает необходимое усилие деформирования Р, при помощи которого осуществляется открытая осадка заготовки (фиг.2). При заполнении свободной полости матрицы начинается процесс закрытой осадки, при котором матрица 1 начинает поднимать плунжер 6 гидроцилиндра 5, при этом гидроцилиндр 5 работает на слив. В свою очередь плунжер 6 создает необходимую величину противодавления P1 на верхний торец матрицы 1 и боковую часть заготовки 9 для равномерного заполнения рабочей полости материалом (фиг.3). В момент внедрения верхнего пуансона 3 в тело заготовки 9 начинается процесс закрытой прошивки (фиг.4), который, при прохождении металлом более 90% от первоначальной высоты заготовки, останавливается и начинается процесс обратного выдавливания подвижной матрицей 1 (фиг.5). В момент начала обратного выдавливания из устройства извлекаются полукольца 7 и 8 (с целью максимальной проработки материала заготовки). В полость А гидроцилиндра 5 подается рабочая жидкость и на плунжер 6 начинается воздействие рабочей жидкостью под давлением, необходимым для создания усилия деформирования Робр. В свою очередь в верхнем пуансоне 3 происходит слив рабочей жидкости из полости 4 до величины давления, достаточного для создания усилия противодавления Робр1, необходимого для равномерного течения процесса выдавливания, а именно: препятствующего образованию складок и отходу металла от верхней поверхности нижнего пуансона 2 в районе серединной линии в процессе выдавливания. При остатке непродеформированного металла не более 10% цикл повторяется необходимое число раз до получения однородной равноплотной структуры материала заготовки.

Предлагаемый способ и устройство были опробованы на опытной конструкции в лабораторных условиях при деформировании свинцовых заготовок размером ⌀ 35 мм, L 120 мм. Высота конструкции при опущенном гидроцилиндре составляет 550 мм, ⌀ 150 мм. Для опускания наружного пуансона на заготовку может быть использован механизм подач 10, состоящий из рейки, находящейся в зацеплении с червяком, и механизма управления. Высота продеформированной заготовки определялась по тарировке на верхнем пуансоне.

Исследование образцов в процессе опробования предлагаемых способа и устройства показало, что течение материала в канале деформирования равномерно, отсутствует выпячивание металла заготовки и складкообразование, материал не отходит от стенок и основания матрицы, обеспечивается заполнение пустот.

Деформирование подготовленных заготовок с заранее нанесенной сеткой на плоскости разреза показало, что в материале заготовки создается однородное напряженно-деформированное состояние, заготовка имеет однородную равноплотную структуру с залеченными дефектами литейного происхождения.

Способ и устройство позволяют максимально проработать металл в цикле прессования и получить заготовки, в зависимости от дальнейшего их использования, в виде полого и сплошного цилиндров разных диаметров.

Предложенное устройство целесообразно использовать в заготовительном производстве машиностроительных предприятий для получения заготовок с измельченной однородной равноплотной структурой для дальнейшего изготовления высоконагруженных деталей в машиностроении, авиастроении, медицинской технике, нефтехимии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2578880C1 |

| Способ пластического структурообразования и устройство для его осуществления | 1989 |

|

SU1741960A1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С СОХРАНЕНИЕМ ПЕРВОНАЧАЛЬНЫХ РАЗМЕРОВ ЗАГОТОВКИ | 2017 |

|

RU2693280C2 |

| Способ прессования металлических слитков и пресс для его осуществления | 2019 |

|

RU2713764C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛОВ ПРИ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2189883C1 |

| Способ пластического структурообразования металлов при интенсивной пластической деформации и устройство для его осуществления | 2016 |

|

RU2660497C2 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2515705C2 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2492957C1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ СПЕЦИАЛИЗИРОВАННЫЙ ПРЕСС | 1996 |

|

RU2110406C1 |

| Штамп для получения цилиндрических металлических деталей с однородной мелкозернистой структурой из прутковых заготовок | 2015 |

|

RU2629576C2 |

Изобретения относятся к обработке давлением и могут быть использованы в заготовительном производстве при подготовке металлов к дальнейшей обработке методами объемной штамповки. Заготовку подвергают открытой осадке, затем закрытой осадке, закрытой прошивке и обратному выдавливанию. При этом используют подвижную матрицу и верхний и нижний пуансоны. Закрытую прошивку осуществляют путем приложения деформирующего усилия на верхний торец заготовки от верхнего пуансона и создания усилия противодавления на боковую часть заготовки посредством подвижной матрицы. Обратное выдавливание производят путем воздействия подвижной матрицей на боковую часть заготовки, а верхним пуансоном - на центральную часть ее торца. Устройство оснащено гидроцилиндром с приводом и плунжером в виде шайбы. Верхний пуансон имеет полость для рабочей жидкости, снабжен приводом и встроен в гидроцилиндр с возможностью перемещения плунжера по наружной поверхности верхнего пуансона. На нижнем пуансоне, который выполнен с фланцем, установлены съемные полукольца. В результате обеспечивается получение заготовок с однородной равноплотной структурой и с залеченными дефектами литейного происхождения. 2 н.п. ф-лы, 5 ил.

1. Способ пластического структурообразования металлов, включающий закрытую осадку заготовки, ее обратное выдавливание с одного торца, которые осуществляют посредством матрицы и двух пуансонов, отличающийся тем, что используют подвижную матрицу и пуансоны, один из которых является верхним, первоначально осуществляют открытую осадку заготовки, затем ее закрытую осадку и закрытую прошивку, которую осуществляют с одного торца заготовки путем приложения деформирующего усилия на ее верхний торец от верхнего пуансона и создания усилия противодавления на боковую часть заготовки посредством подвижной матрицы, а затем осуществляют обратное выдавливание путем воздействия подвижной матрицей на боковую часть заготовки, а верхним пуансоном - на центральную часть ее торца.

2. Устройство для пластического структурообразования металлов, содержащее установленные на плите матрицу и два пуансона, отличающееся тем, что оно снабжено гидроцилиндром с приводом и плунжером в виде шайбы, использованы верхний пуансон, выполненный с полостью для рабочей жидкости и оснащенный приводом, нижний пуансон с фланцем и установленными на нем съемными полукольцами и матрица, выполненная подвижной, причем верхний пуансон встроен в гидроцилиндр с возможностью перемещения плунжера по наружной поверхности верхнего пуансона, а приводы гидроцилиндра и верхнего пуансона выполнены независимыми.

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛОВ ПРИ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2189883C1 |

| СПОСОБ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2315117C2 |

| СПОСОБ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2146571C1 |

| US 5400633 A, 28.03.1995. | |||

Авторы

Даты

2011-07-20—Публикация

2009-12-16—Подача