Изобретение относится к области обработки металлов давлением, и может быть использовано для получения ультрамелкозернистой (УМЗ) структуры металла в кольцевых заготовках, включая крупногабаритные.

Известны способ и устройство для структурообразования металлов путем деформации металлической заготовки осадкой с кручением [1]. Способ осуществляется следующим образом: заготовку устанавливают на неподвижную нижнюю плиту пресса, затем ее подвергают воздействию верхней плиты пресса, двигающейся на заготовку, которая (плита) осуществляет одновременно поступательное движение, производя осадку заготовки и вращательное движение - кручение заготовки.

Недостатком [1] является ограничение по размерам заготовки, заготовка не должна превышать размеров: по диаметру 10 мм, по толщине 1,2 мм

Известны способ и устройство для структурообразования металлов прокаткой их между двумя и более гладкими валками большого диаметра [2]. Способ осуществляется следующим образом: заготовку подают в пространство между двумя гладкими вращающимися валками, она захватывается ими и подвергается прокатке между ними, т.е. уменьшению одного размера за счет увеличения других двух. Если требуется, то заготовку подвергают повторной прокатке между валками, установленными с меньшим зазором, для дальнейшего снижения размера заготовки.

Недостатком [2] является невозможность получения кольцевых заготовок с большими габаритами и мелкозернистой структурой.

Известны способ и устройство для структурообразования металлов при равноканальном угловом прессовании [3], при этом устройство содержит узел для деформирования, имеющий два сообщающихся канала, в одном из которых размещается заготовка, и узел для нагружения, при помощи которого проталкивают заготовку во второй канал, при этом каналы узла для деформирования расположены под углом один к другому и имеют одинаковые диаметры, равные диаметру заготовки.

Недостатком [3] является ограничение по энергосиловым параметрам, в частности по прочностным характеристикам матрицы для прессования, что в свою очередь сказывается на максимальных размерах заготовки. Представляет также определенную техническую трудность создание в данной схеме высокого гидростатического давления сжатия для повышения пластичности металла.

Известны способ и устройство для структурообразования металлов при деформации по схеме "песочные часы" [4], при которых цилиндрическую металлическую заготовку в холодном состоянии подвергают прямому выдавливанию и осадке в несколько циклов. Способ включает многократное деформирование заготовки с сохранением ее первоначальной формы и размеров после каждого цикла деформирования, при этом деформирование заготовки в каждом цикле осуществляют путем ее выдавливания с последующей одновременной осадкой выдавленной части заготовки, при этом в каждом последующем цикле деформирования направление выдавливания изменяют на противоположное относительно направления выдавливания в предыдущем цикле.

Недостатками [4] является ограничения по габаритам заготовки и по энергосиловым параметрам, а также, по прочностным параметрам матрицы для прессования.

Наиболее близким по существу заявляемого изобретения, прототипом, является способ структурообразования [5], заключающийся в том, что для пластического структурообразования нагретую заготовку размещают в кольцевом канале матрицы, а затем деформируют путем продавливания через пересекающиеся кольцевые каналы, посредством кольцевого пуансона. При деформировании осуществляется поперечное выдавливание.

Недостатком прототипа [5] является невозможность изготовления крупногабаритных заготовок и заготовок в форме колец.

Техническим результатом данного изобретения является получение УМЗ структуры в массивных поковках из металлов и сплавов, имеющих кольцевую форму.

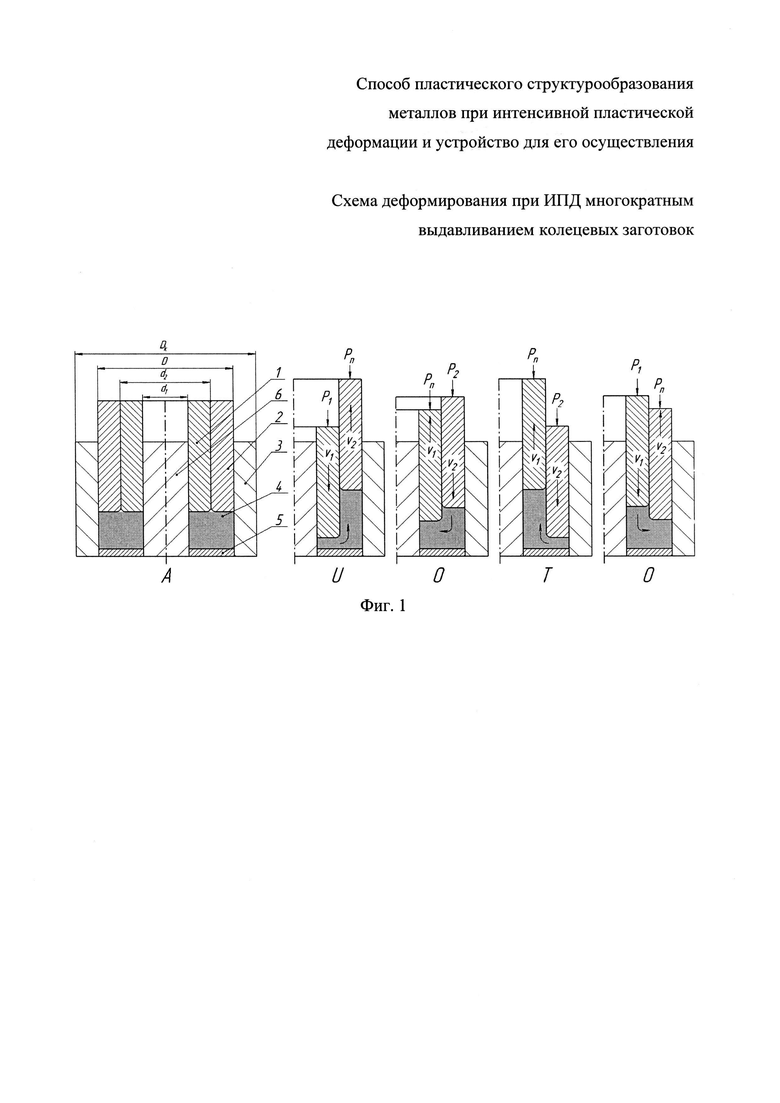

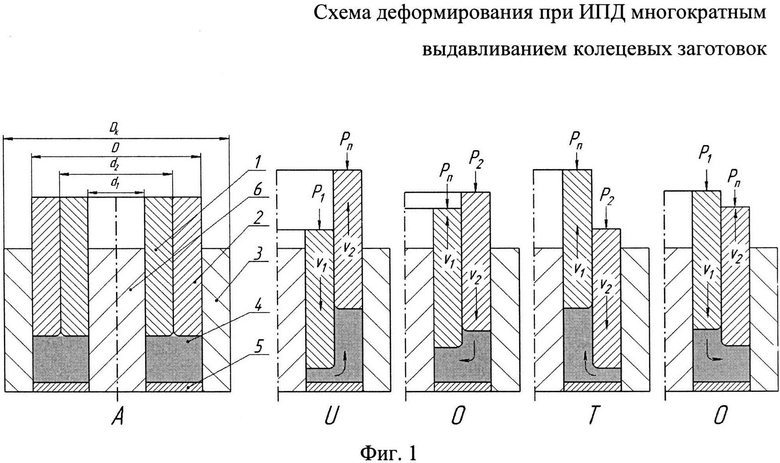

Цели достигают тем, что заготовка последовательно деформируется прямым и обратным выдавливанием, до достижения необходимой структуры материала. Деформирование производится по одному из следующих алгоритмом или комбинацией алгоритмов (Фиг. 1):

1. Исходное состояние (А) - обратное выдавливание (U1) образного кольца - образование исходной формы (Ок) прямым выдавливанием из U образного кольца (А+U1→Ок);

2. Исходное состояние (А) - обратное выдавливание (Т1) образного кольца - образование исходной формы (Ок) прямым выдавливанием из (Т1) образного кольца (А+Т1→Ок);

3. Исходное состояние (А) - обратное выдавливание (U1) образного кольца - образование исходной формы (O) прямым выдавливанием из (U1) образного кольца - обратное выдавливание (Т2) образного кольца - образование исходной формы (Ок) прямым выдавливанием из (Т2) образного кольца (A+U1+O+T2→Ок);

4. Исходное состояние (А) - обратное выдавливание (Т1) образного кольца - образование исходной формы (O) прямым выдавливанием из (Т1) образного кольца - обратное выдавливание (U2) образного кольца - образование исходной формы (Ок) прямым выдавливанием из (U2) образного кольца (А+Т1+О+U2→Ок);

5. Исходное состояние (А) - обратное выдавливание (U1) образного кольца - образование исходной формы (O) прямым выдавливанием из (U1) образного кольца-кантовка (К) - обратное выдавливание (U2) образного кольца - образование исходной формы (Ок) прямым выдавливанием из (U2) образного кольца. (A+U1+O+K+U2→Ок);

6. Исходное состояние (А) - обратное выдавливание (T1) образного кольца - образование исходной формы (O) прямым выдавливанием из (Т1) образного кольца-кантовка (К) - обратное выдавливание (Т2) образного кольца - образование исходной формы (Ок) прямым выдавливанием из (Т2) образного кольца (A+T1+O+K+Т2→Ок);

7. Исходное состояние (А) - обратное выдавливание (U1) образного кольца - образование исходной формы (О) прямым выдавливанием из (U1) образного кольца-кантовка (К) - обратное выдавливание (Т2) образного кольца - образование исходной формы (Ок) прямым выдавливанием из (Т2) образного кольца (A+U1+O+K+T2→Ок);

8. Исходное состояние (А) - обратное выдавливание (Т1) образного кольца - образование исходной формы (O) прямым выдавливанием из (Т1) образного кольца - кантовка - обратное выдавливание (U2) образного кольца - образование исходной формы (Ок) прямым выдавливанием из (U2) образного кольца.

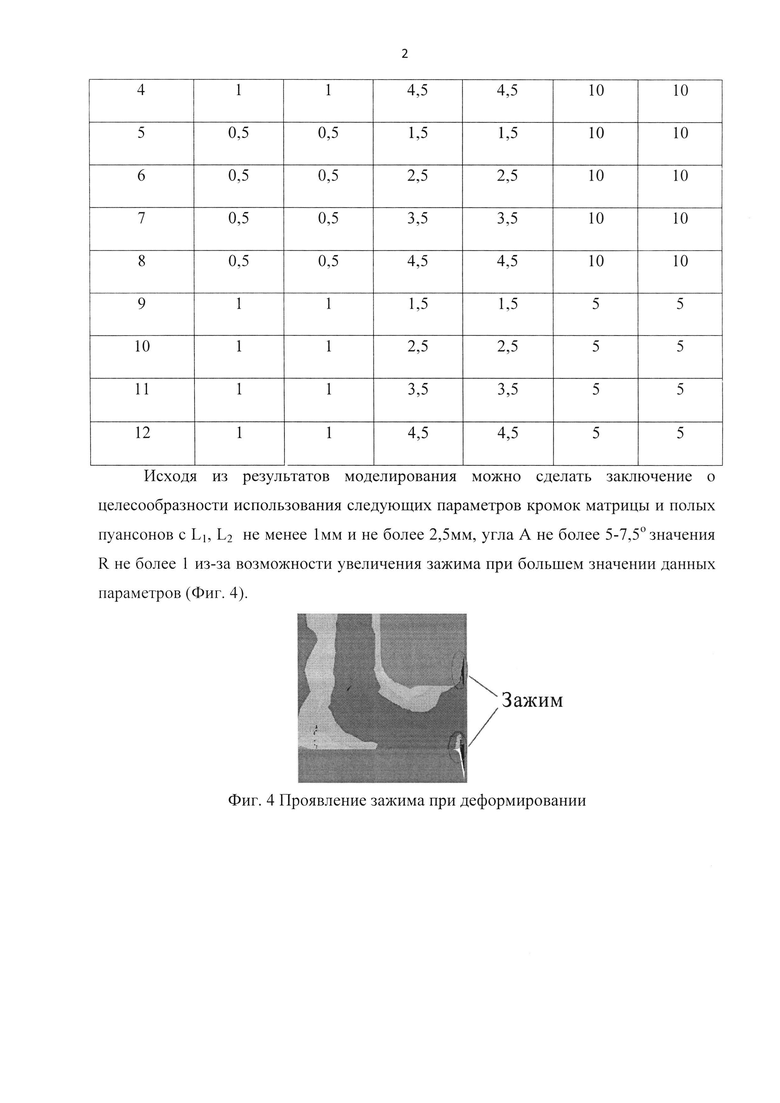

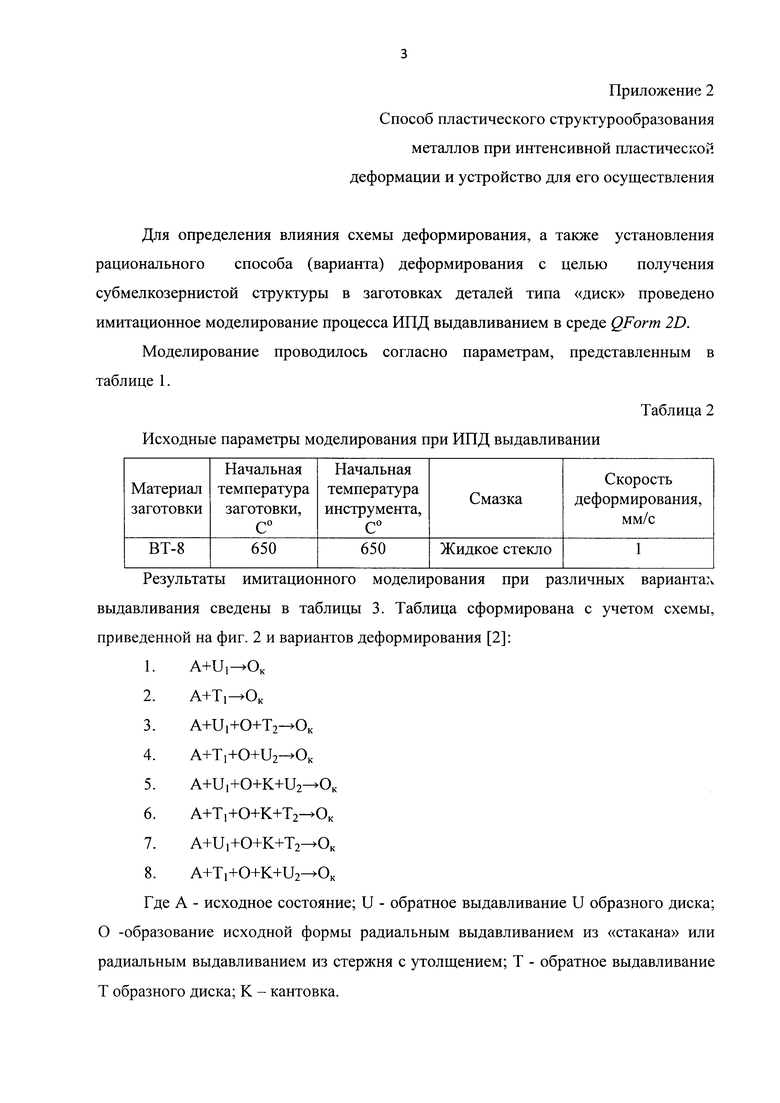

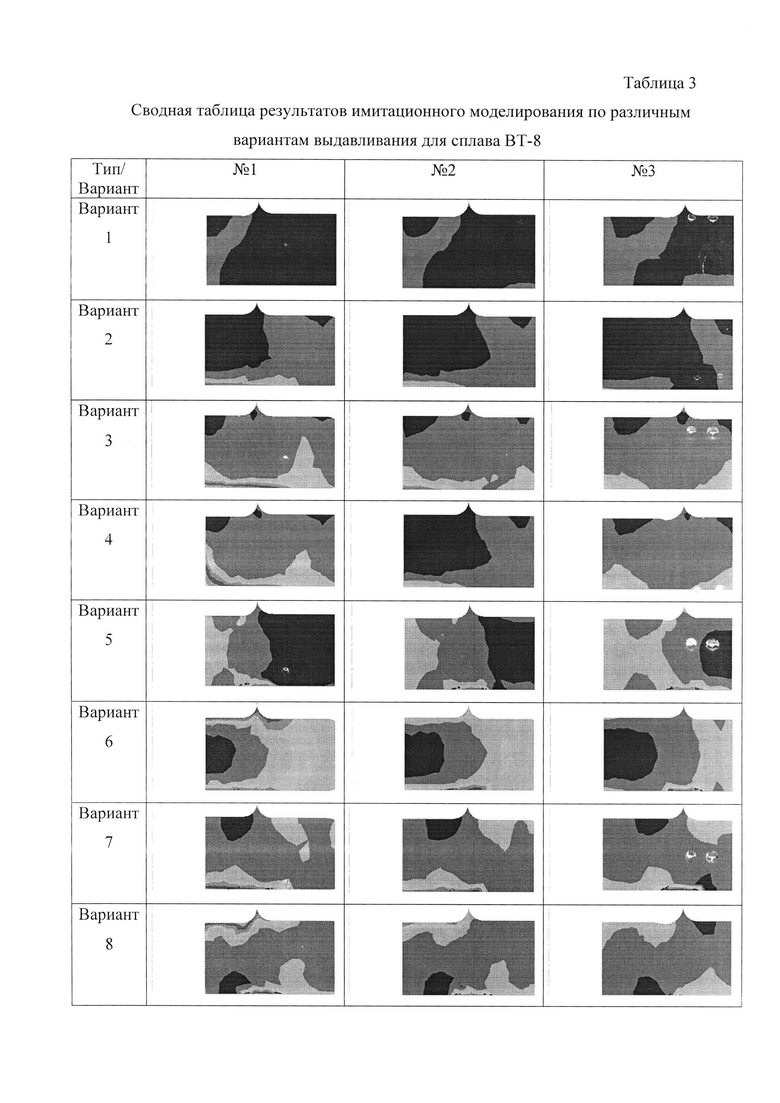

Для выбора наиболее рациональных схем деформирования и параметров устройств для деформирования было произведено моделирование. Результаты моделирования напряженно-деформированного состояния (НДС) в программном комплексе QForm согласно указанным алгоритмам представлены в приложении 1.

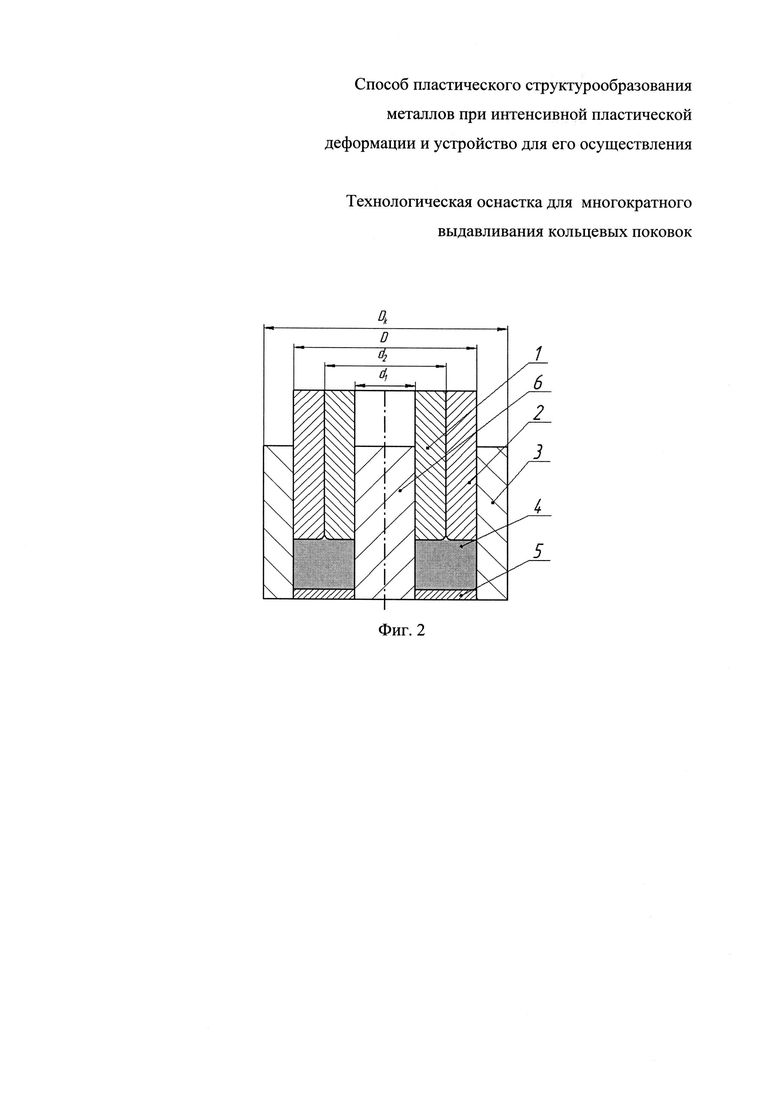

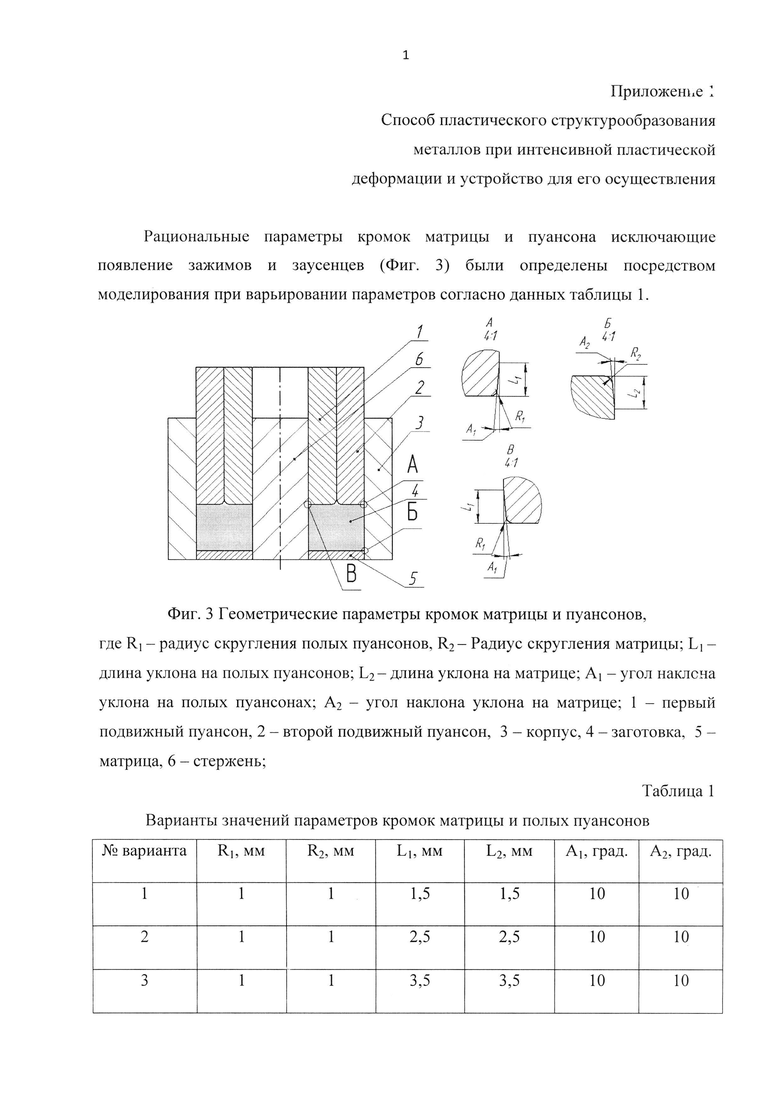

Сущность заявляемого изобретения поясняется: Фиг. 1, где А - исходное состояние; U, Т - обратное выдавливание; О - прямое выдавливание; 1; P1-Р2 - силы выдавливания на разных стадиях, Рп - сила противодавления; v1, v2 - скорости движения инструментов; Фиг. 2, где 1 - первый подвижный пуансон, 2 - второй подвижный пуансон, 3 - корпус, 4 - заготовка, 5 - матрица, 6 - стержень; Dk - наружний диаметр корпуса, D - наружний диаметр второго подвижного пуансона, d1 - внутренний диаметр первого подвижного пуансона, d2 - наружный диаметр первого подвижного пуансона/внутренний диаметр второго подвижного пуансона.

Устройство работает следующим образом.

Металлическую, кольцевую, заготовку помещают на матрицу 5, в зазор между стержнем 6 и корпусом 3, далее на заготовку устанавливаются подвижные пуансоны 1 и 2 (Фиг. 2). Деформация осуществляется путем прикладывания усилия P1 к кромкам подвижного пуансона 1, на подвижный пуансон 2 прилагается усилие противодавления Рп (обратное выдавливание), что приводит к увеличения гидростатического давления, а, соответственно, пластичности заготовки. Движение пуансонов осуществляется до достижению заданного расстояния (от 10 до 50% от длины заготовки), затем давление Р2 прикладывается ко второму подвижному пуансону 2, а на первый подвижный пуансон 1 прикладывается усилие Рп (прямое выдавливание). Далее процесс повторяют нужное число раз, после чего пуансоны 1 и 2 извлекают, корпус 3 с находящейся в ней заготовкой и стержнем 6 переворачивают (кантуют) на 180°, корпус 3, с находящейся в ней заготовкой, помещают на матрицу 5, устанавливают пуансоны 1 и 2, процесс производят заново.

Первый и второй подвижные пуансоны выполнены с радиусами скругления, их величина прямо пропорционально связана с диаметром заготовки.

Матрица, первый и второй подвижные пуансоны выполнены с конусообразной частью. Параметры конусообразной части прямо пропорционально связаны с пластичностью деформируемой заготовки (приложение 2).

Осуществление заявляемого способа обеспечивает получение УЗМ структуры кольцевых заготовок путем накопления степени деформации за счет повторяющихся операции прямого и обратного выдавливания. Устройство обеспечивает попеременное деформирование периферийной и внутренней части заготовки, что позволяет регулировать размеры мелкозернистой зоны по диаметру (приложение 2).

По сравнению с прототипом заявляемое изобретение позволяет деформировать крупногабаритные кольцевые поковки для получения заданной структуры материала посредством комбинирования операций прямого и обратного выдавливания. Противодавление позволяет максимально использовать пластичность материала путем создания всестороннего сжатия и избежать дефектов присущих выдавливанию.

Предложенное устройство целесообразно использовать на машиностроительных, аэрокосмических, судостроительных предприятиях для получения кольцевых заготовок с УЗМ структурой для дальнейшего изготовления высоконагруженных деталей типа дисков турбин.

Предлагаемое изобретение удовлетворяет критериям новизны, так как при определении уровня техники не обнаружено средство, которому присущи признаки, идентичные (то есть совпадающие по исполняемой ими функции и форме выполнения этих признаков) всем признакам, перечисленным в формуле изобретения, включая характеристику назначения.

Заявляемый способ имеет изобретательский уровень, поскольку не выявлены технические решения, имеющие признаки, совпадающие с отличительными признаками данного изобретения, и не установлена известность влияния отличительных признаков на указанный технический результат.

Заявляемый способ опробован на натурных образцах из сплаваалюминия АД-1, результаты имели отклонения от результатов моделирования не более чем на 15%.

Источники информации

1. Субич В.Н., Демин В.А., Шестаков НА., Власов А.В. Штамповка с кручением. - М.: МГИУ, 2008. - 389 с.

2. Ковка и штамповка: Справочник. В 4 т. / Ред. совет: Е.И. Семенов (пред.) и др. - М.: Машиностроение, 1986. - Т. 2. Горячая штамповка / Под ред. Е.И. Семенова, 1986. 592 с., ил., с. 387.

3. А.С. 492780 СССР, МКИ3 G01N 3/00. Устройство для упрочнения материала давлением / В.М. Сегал, В.Я. Щукин (СССР). - 1924516/25-28: Заявлено 11.06.73. Опубл. 23.02.76. Бюл. 43.

4. А.С. 1741960 СССР, МКИ4 B23J 5/00. Способ пластического структурообразования и устройство для его реализации / Амиров М.Г., Грешнов В.М., Голубев О.В., Лавриненко Ю.А. Заявка 4763954/25-27 от 4.12.89, опубл. 22.02.92, бюл. 23.

5. Патент РФ № RU 2450882 С2, B21J 5/00. Способ упрочнения кольцевой заготовки канальным угловым прессованием и устройство для его осуществления / Иванов A.M., Иванов В.А., М.А. Иванов. Опубл. 20.05.2016. - 6 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛОВ ПРИ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2189883C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2578880C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424076C1 |

| Способ пластического структурообразования и устройство для его осуществления | 1989 |

|

SU1741960A1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ ВЫСОКОПРОЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2116155C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2492957C1 |

| Устройство для получения внутренней резьбы пластическим деформированием | 1980 |

|

SU935200A1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ КРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2458756C2 |

| Способ пластического структурообразования цилиндрических мерных заготовок | 2017 |

|

RU2657274C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2163853C2 |

Изобретение относится к области обработки металлов давлением и может быть использовано для получения ультрамелкозернистой структуры металла в кольцевых заготовках. Кольцевую заготовку размещают на матрице и попеременно деформируют внутреннюю и периферийную части путем повторения операций обратного и прямого выдавливания. Используют два подвижных полых пуансона. Первый пуансон установлен внутри второго. Операции обратного выдавливания кольцевой заготовки осуществляют путем приложения усилия выдавливания к первому пуансону и усилия противодавления ко второму пуансону. Операции прямого выдавливания осуществляют путем приложения усилия выдавливания ко второму пуансону и усилия противодавления к первому пуансону. В результате обеспечивается получение ультрамелкозернистой структуры в массивных поковках. 2 н.п. ф-лы, 5 ил., 3 табл.

1. Способ пластического структурообразования крупногабаритной металлической кольцевой заготовки, включающий деформирование размещенной на матрице кольцевой заготовки до требуемого уровня измельчения микроструктуры, отличающийся тем, что деформируют попеременно внутреннюю и периферийную части кольцевой заготовки путем повторения операций обратного и прямого выдавливания двумя подвижными полыми пуансонами, первый из которых установлен внутри второго, при этом операции обратного выдавливания кольцевой заготовки осуществляют путем приложения усилия выдавливания к первому пуансону и усилия противодавления ко второму пуансону, а операции прямого выдавливания осуществляют путем приложения усилия выдавливания ко второму пуансону и усилия противодавления к первому пуансону.

2. Устройство для пластического структурообразования крупногабаритной металлической кольцевой заготовки, содержащее матрицу со стержнем и полый пуансон, отличающееся тем, что оно снабжено корпусом, образующим с матрицей и стержнем зазор для установки кольцевой заготовки, и вторым полым пуансоном, внутри которого установлен упомянутый первый полый пуансон, при этом первый и второй полые пуансоны выполнены с возможностью движения и попеременного деформирования внутренней и периферийной частей кольцевой заготовки путем повторения операций обратного и прямого выдавливания при приложении в процессе осуществления каждой из них к одному из указанных полых пуансонов усилия выдавливания, а к другому - усилия противодавления.

| СПОСОБ УПРОЧНЕНИЯ КОЛЬЦЕВОЙ ЗАГОТОВКИ КАНАЛЬНЫМ УГЛОВЫМ ПРЕССОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2450882C2 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛОВ ПРИ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2189883C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРЫ МАТЕРИАЛА В ТРУБНЫХ ЗАГОТОВКАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2403206C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ КРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2458756C2 |

| WO 2013053003 A1, 18.04.2013. | |||

Авторы

Даты

2018-07-06—Публикация

2016-12-14—Подача